聚晶金刚石刀具高速铣削钛合金切削温度分析

刘 鹏,徐九华,傅玉灿

(南京航空航天大学机电学院,南京210016,1pace@163.com)

近年来,钛与钛合金在航空航天、化学、石油、医疗器械、食品加工、汽车、船舶、核工业等工业部门得到了广泛的应用,这主要是由于其具有热强度高、比强度高、高温(低于500℃)抗腐蚀性好、抗断裂性高等优良特性.同时,由于钛合金具有高温化学活性高、导热系数小、摩擦系数大、弹性模量低等特点,导致其难以加工.通常在有冷却液的环境中采用较低的切削速度来加工钛合金,加工效率很低,不符合当前的绿色、高效的加工趋势.采用高速、高效、绿色加工钛合金越来越受到国内外学者的关注[1].

高速切削加工具有可提高生产效率,减少切削力,提高加工精度和表面质量,降低生产成本,以及可以加工高硬度材料等优点,因此该技术得到了迅速发展.铣削温度对刀具磨损以及加工精度和已加工表面质量有着重要的影响,是决定铣削性能的重要参数之一.切削温度是切削机理研究中的关键问题,在高速断续切削过程中,在刀具磨损、周期性冲击载荷以及切削变形等作用的影响下,通过数学建模及仿真建立的切削温度模型与真实值往往存在较大差异;而利用统计回归分析手段对切削温度试验数据进行分析,由此建立切削温度数学模型,其准确性较好.通过高速切削试验,研究切削温度的变化规律及其影响因素,对揭示高速切削机理,提高零件表面完整性和刀具耐用度具有重要意义[2-7].

本文采用聚晶金刚石(Polycrystalline Diamond,简称PCD)刀具进行了TA15钛合金高速铣削试验,通过分析切削温度随切削用量的变化规律,得出了对切削温度有显著性影响的主要因素和交互因素.由此建立了切削温度的数学预测模型,最后通过残差分析方法验证了模型的可信度.

1 试验条件

高速切削试验在Mikron UCP 710五坐标高速加工中心上进行,工件材料为钛合金TA15,退火处理,其名义成分为 Ti-6.5Al-2Zr-1Mo-1V,其化学成分和力学物理性能分别见表1和表2.试验用刀杆型号为 R217.69-2020.0-09-2A,刀片基体为硬质合金,型号为XOEX 090304F,PCD刀片中聚晶金刚石颗粒平均粒径为10 μm.国内外学者对切削温度的测量方法进行了大量研究[8-11],本文采用半人工夹丝热电偶法进行切削温度的测量.

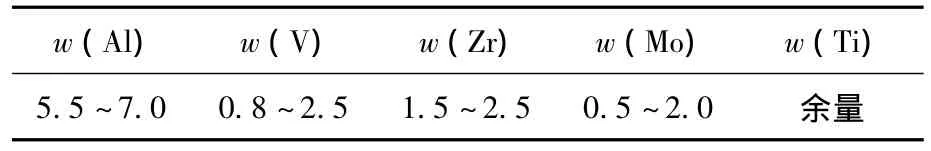

表1 TA15主要化学成分 %

表2 TA15主要力学性能(对锻件,室温)

本文通过分析PCD刀具高速切削TA15钛合金时的切削温度变化,得出切削温度随每齿进给量fz、切削速度v、径向切深ae及轴向切深ap的变化规律.首先进行了2k因子试验,在分析试验数据的基础上,找出对切削温度有显著影响的因素(包括主影响因素和交互影响因素).在此基础上,进行可以确定交互影响的均匀试验和单因素试验,进一步研究各影响因素对切削温度的影响.以上试验中均采用采样周期内的最大毫伏值对应的切削温度值作为评价切削温度的指标.试验中均采用随机次序进行试验以减小随机误差的影响.

2k因子试验中试验因素及水平的确定见表3.其中第二行为试验因素的高水平,第三行为试验因素的低水平.

表3 2k因子设计因素水平表

2 结果与讨论

2.1 切削温度信号分析

图1所示为 v=250 m/min,fz=0.08 mm,ae=10 mm,ap=1 mm时,典型的PCD刀具高速铣削TA15钛合金热电势原始信号.其中,图1(a)为热电势信号的原始图,图1(b)为其局部放大图.

图1 聚晶金刚石高速铣削钛合金时的切削温度信号

高速断续切削钛合金时,切削刃首先切断康铜丝并将其焊在工件上形成热接点,在切削刃切断康铜丝的瞬间切削温度呈现最大值,如图1(b)中峰值A点所示,随着切削过程的继续,切削刃离开康铜丝,热接点处的温度逐渐下降,直至切削刃再次切断康铜丝之前,热接点处的温度呈最小值,如图1(b)中的B区域代表此过程.切削刃处的高温会大大加剧刀具的磨损,而刀具磨损会使得切削温度大幅升高,因此,本文采用切削温度信号的上包络线最高热点势对应的切削温度来评价铣削温度.

2.2 2k因子设计试验

2k因子设计广泛应用于多因素试验研究,其最大优点是所获得的信息量很多,可以准确地估计各试验因素的主影响因素的大小,还可估计因素之间各级交互作用的大小.本文重点研究切削速度v,每齿进给量fz,轴向切深ap和径向切深ae4个因素对切削温度的影响规律,因此选用24因子设计.

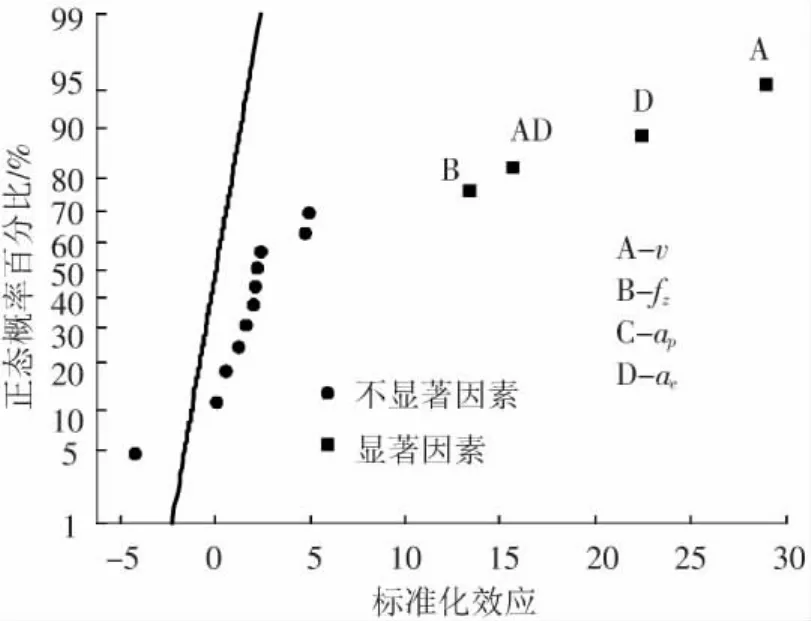

通过对试验结果进行分析,得出切削温度各影响因素的正态概率分布图如图2所示.由正态概率分布的意义可知,在图2中,对切削温度影响越大的因素与直线的拟合度越差,即距拟合线越远的点对切削温度的影响越明显,而越靠近拟合线影响因素值越小.由此可以看出,在PCD刀具高速铣削钛合金TA15时,切削温度的显著影响因素次序为:切削速度v、切削宽度ae、切削速度和切削宽度之间的交互作用、每齿进给量fz.并且切削速度v、切削宽度ae、切削速度和切削宽度之间的交互作用以及每齿进给量fz均为正影响因素,即切削温度随着其影响因素水平的增大而升高.

图2 各影响因素的正态概率分布图

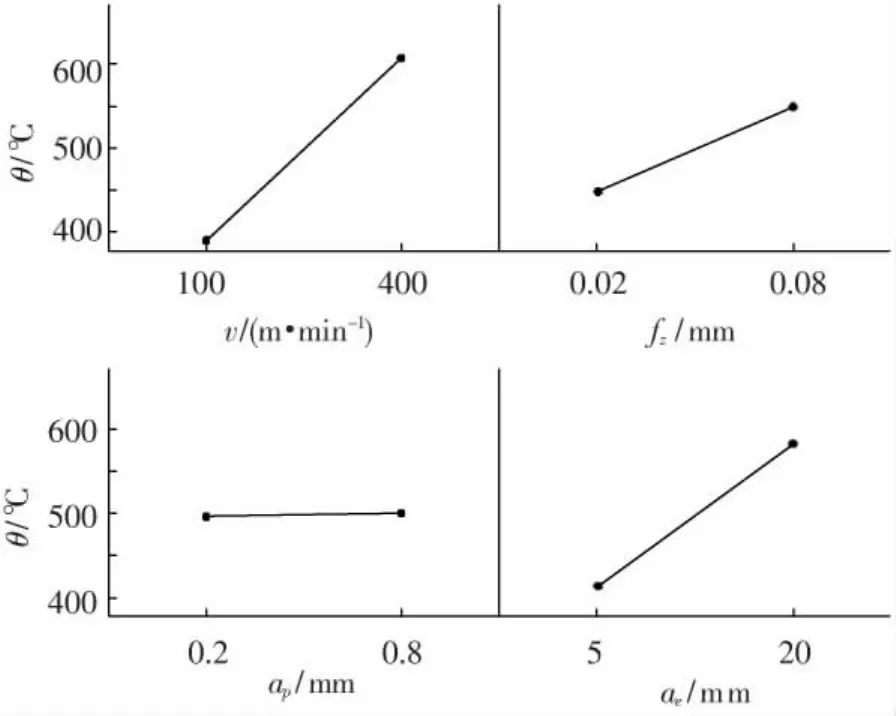

为了进一步确认各因素对切削温度影响的显著性,分别绘制切削温度的主要因素和交互影响因素图,如图3和图4所示.由图3可以看出,各因素中影响最大的为切削速度v,其次为切削宽度ae,再次为每齿进给量fz,而切削深度ap的影响最小,可以忽略.也就是说,在主影响因素图中,连接低水平与高水平的切削温度值的直线斜率中,切削速度最大,切削宽度次之,然后是每齿进给量,最后是切削深度.尽管各主影响因素对切削温度的影响很大,但查看各因素间的交互作用也是很重要的,有时各因素间的交互作用可以放大或抵消主影响因素.切削温度的交互影响因素如图4所示,由图4可以看出在切削宽度为5 mm和20 mm的情况下,切削速度为400 m/min时的切削温度都要大于切削速度为100 m/min时的切削温度.并且发现在切削宽度为20 mm的情况下,切削速度为400 m/min时的切削温度与切削速度为100 m/min时的切削温度之间的差异比切削宽度为5 mm的情况下大得多.这就说明切削速度与切削宽度之间的交互作用对切削温度有重要影响.

图3 切削温度的主影响因素图

图4 切削温度的交互影响因素图

对于交互作用的存在,从自由切削角度分析,主切削刃和副切削刃同时参与切削,前刀面在主切削刃和副切削刃附近均与切屑发生强烈的摩擦,切削速度的大小影响着切屑流速大小,进而决定切屑与前刀面的摩擦剧烈程度,而由于钛合金的导热性差,切削热不易导出,切削宽度大小影响切削刃参与切削的时间长短,进而影响摩擦时间的长短.因此采用 PCD刀具高速切削钛合金TA15时,切削速度与切削宽度的交互作用将可能会引起切削温度的非线性特征.

2.3 均匀试验

由以上的2k因子设计试验结果分析可知,利用PCD刀具高速切削钛合金TA15时,切削速度和切削宽度的交互作用为影响切削温度的显著性因素,而仅仅通过单因素试验无法得出切削用量间的交互影响效应;而在多水平的正交试验中,若考虑交互作用时,试验次数往往使试验者望而止步.因此,本文制定了考虑交互作用的均匀试验设计方案,来进一步研究切削温度随切削用量的变化特征.

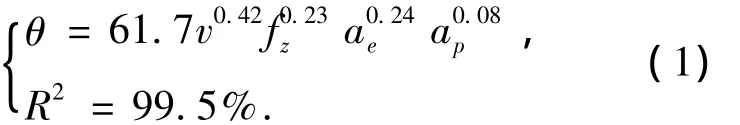

利用非线性回归的方法对试验数据进行处理,分析切削温度与每齿进给量、切削速度、切削宽度和切削深度之间的特征关系,建立了切削温度预测模型,见公式(1):

其中R2代表预测模型的可信度.通过方差和残差分析验证,在试验用量范围内此预测模型是可接受的.

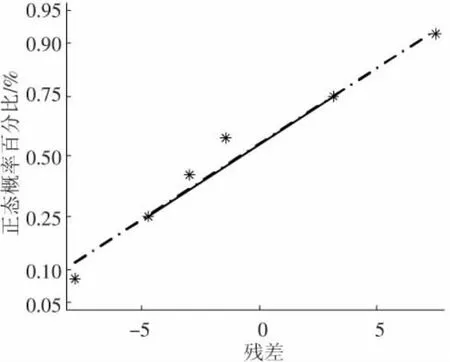

影响因素的指数越高,对切削温度的影响就越大,由切削温度的回归公式可以看出,对切削温度影响最显著的是切削速度,切削宽度和每齿进给量的影响效应次之,最后为切削深度的影响效应,所有因素均为正影响因素,即随影响因素的增大切削温度呈升高趋势.采用残差分析的方法对切削温度预测模型进行可信度检验,其正态概率图如图5所示,可以看出拟合点分布于直线附近,无异常现象,拟合度良好.

图5 切削温度回归模型的残差分析图

图6和图7分别示出了采用响应曲面分析法获得的切削温度θ与切削速度v和切削宽度ae之间的响应曲面图和等值线图.由图6以看出,切削速度v和切削宽度ae的增大,均导致切削温度θ的升高,但当切削速度v和切削宽度ae二者之一处于低水平时,切削温度θ随另一因素的变化程度要远低于处于高水平时的变化程度,由此也证明了交互作用的存在.由图7也可以看出,切削速度v等值线之间的距离随着切削宽度ae的增大而减小,即随着切削宽度ae的增大,切削温度随切削速度v的增大而增大,这也再一次证明切削温度的影响因素中切削宽度ae和切削速度v的交互作用是非常明显的.

图6 fz=0.05 mm,ap=0.5 mm时,切削温度与切削速度v和切削宽度ae之间的响应曲面图

图7 切削温度与切削速度和切削宽度的等值线图

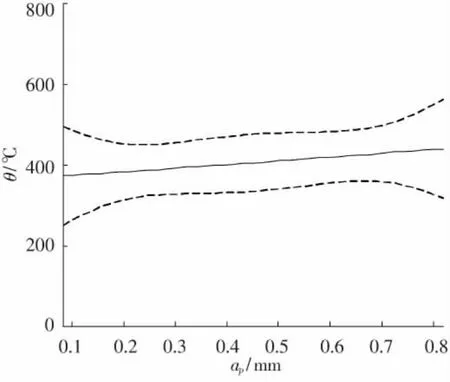

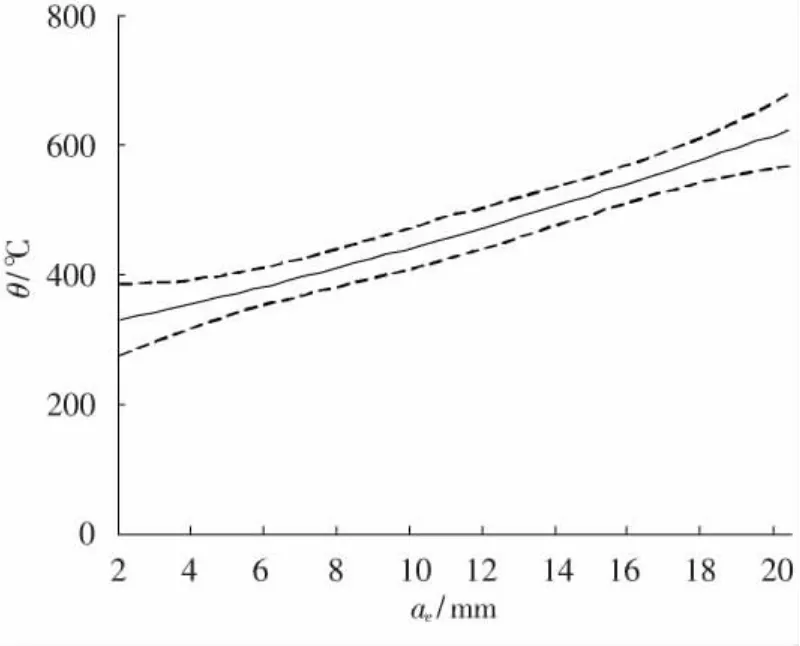

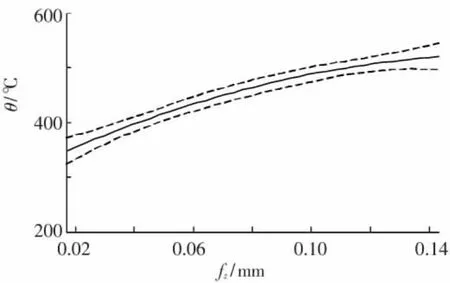

下面进一步对试验数据进行分析,以此验证切削温度与切削用量之间的非线性关系.图8-图11为切削温度随各切削用量变化的关系曲线.其中虚实线代表α=0.01时的回归分析置信区间.

切削温度与切削深度之间的特征关系如图8所示.由图8可以看出,在试验用量范围内,切削温度随切削深度的增大而升高,但增大趋势缓慢.切削温度与切削深度之间的线性关系非常明显,成单调增大趋势,斜率较小,即切削温度随切削深度的增加变化较小.这是因为:采用PCD刀具高速切削钛合金TA15时,一方面切削深度的增大会使得切削力明显增大,从而导致切削热的产生成比例增加,另一方面随着切削深度增大,参与切削的切削刃长度成比例增加,进而使得切削区域的散热条件得到改善,以上两方面的综合作用使得切削温度的升高趋缓.

图8 v=200 m/min,ae=10 mm,fz=0.05 mm时,切削温度与切削深度的特征关系

切削温度与切削宽度之间的特征关系如图9所示.由图9可知,切削温度随切削宽度的增大呈单调升高的趋势,当切削宽度在4~18 mm变化时,随着切削宽度的增加切削温度线性增大,呈现明显的线性特征,其斜率基本不变.当切削宽度在以上区间之外时,切削温度和切削宽度之间虽然仍表现出一定的线性关系,但是图中区间外的直线斜率却有所改变,即切削温度随切削宽度的变化趋势发生改变.当切削宽度处于低水平时(<4 mm),直线斜率减小,切削宽度对切削温度的影响程度变小;当切削宽度处于高水平时(>18 mm),直线斜率增大,切削温度受切削宽度的影响程度变大.随着切削宽度的增加切削温度随之上升的原因可以解释为:随着切削宽度增加,导致刀片每转的切削时间增加,这样就会有更多的热量传入刀具内部,从而使得刀具的温度升高.

图9 v=200 m/min,ap=0.5 mm,fz=0.05 mm时,切削温度与切削宽度的特征关系

切削温度与每齿进给量之间的特征关系如图10所示.由图10可知,切削温度受每齿进给量的影响曲线相似于切削宽度对切削温度的影响曲线,即切削温度随每齿进给量的增大而单调升高,其曲线表现出显著的线性关系.其区别在于当每齿进给量处于低水平时(<0.04 mm),时,直线斜率变大,其对切削温度的影响变大;而每齿进给量位于高水平时(>0.12 mm),直线的斜率变小,其对切削温度的影响程度降低.进给量增加以后,将导致金属去除率按比例增加,但切屑的变形系数将减小,故单位体积去除量的切削功下降.另外,随着每齿进给量的增加,刀-屑间的接触长度也增加,故切屑带走的切削热增多.因此,随着每齿进给量的增加切削温度呈上升趋势,但上升比较缓慢.

图10 v=200 m/min,ae=10 mm,ap=0.5 mm时,切削温度与每齿进给量的特征关系

切削温度与切削速度之间的特征关系如图11.由图11可知,切削温度随切削速度的升高呈单调上升的趋势.当切削速度在150~350 m·min-1变化时,随着切削速度的增加切削温度线性增大,呈现明显的线性特征,其斜率基本不变.当切削速度在以上区间之外时,切削温度和切削速度之间虽然仍表现出一定的线性关系,但是图中区间外的直线斜率却有所改变,即切削温度随切削速度的变化趋势发生改变.当切削速度处于低水平时(<150 m/min),直线斜率减小,切削速度对切削温度的影响程度变小;当切削速度处于高水平时(>350 m/min),直线斜率增大,切削温度受切削速度的影响程度变大.这是由于:切削速度增大的同时,会引起单位时间的切削功增大,进而导致切削热量的增多,最终使得切削温度上升;与此同时,切削速度的增大会使得切屑的流出速度增大,前刀面会与快速流出的切屑产生剧烈的摩擦,摩擦产生的热量增多,从而使得切削温度上升.另一方面切削速度增大会使得切削层材料来不及变形,变形能减小引起切削温度降低.以上因素的综合作用使得切削温度虽然随切削速度的增大而上升,但不是成正比例增加,切削温度的回归模型中切削速度的相关系数为0.42,这就说明切削温度随切削速度的增加不是成比例增加.

图11 ae=10 mm,ap=0.5 mm,fz=0.05 mm时,切削温度与切削速度的特征关系

3 结论

PCD刀具高速铣削TA15钛合金时,切削速度v,切削宽度ae和每齿进给量fz为切削温度的主要影响因素,而切削速度v和切削宽度ae的交互效应为切削温度的交互影响因素.其对切削温度影响显著性的次序为:切削速度v、切削宽度ae、交互因素为切削速度v和切削宽度ae的交互效应、每齿进给量fz.

2)在系统实验数据的基础上,采用统计学工具建立了切削温度的回归预测模型,并采用残差分析方法对模型进行了验证,表明在试验用量范围内所建立的数学预测模型可信.

3)在试验所用用量范围内,采用PCD刀具进行钛合金TA15高速切削时,随着切削用量的变化,切削温度表现出一定的非线性特征.

4)切削用量中切削速度v对切削温度θ的影响与切削宽度ae值的选取有关,随着切削宽度ae的增大,切削速度v对切削温度θ的影响程度随之增大.

[1]XU J H,GENG G S.Experimental study on the milling of Ti Beta 21S[J].Journal of materials processing technology,2002,129:190-192.

[2]陈明,袁人炜,凡孝勇,等.三维有限元分析在高速铣削温度研究中应用[J].机械工程学报,2002,38(7):76-79.

[3]耿国盛,徐九华,傅玉灿,等.高速铣削近α钛合金的切削温度研究[J].机械科学与技术,2006,25(3):329-332.

[4]KITAGAWA T,KUBO A,MAEKWAWA K.Temperature and wear of cutting tools in high-speed machining of Inconel 718 and Ti-6Al-6V-2Sn[J].Wear,1997,202(2):142-148.

[5]BRANDÃO L C,COELHOB R T,RODRIGUESC A R.Experimental and theoretical study of workpiece temperature when end milling hardened steels using(TiAl)N-coated and PCBN-tipped tools[J].Journal of Materials Processing Technology,2008,199(1-3):234-244.

[6]REN X J,YANG Q X,JAMES R D,et al.Cutting temperatures in hard turning chromium hardfacings with PCBN tooling[J].Journal of Materials Processing Technology,2004,147(1):38-44.

[7]KIKUCHI M.The use of cutting temperature to evaluate the machinability of titanium alloys[J].Acta Biomaterialia,2009,5(2):770-775.

[8]ARMENDIA M,GARAY A,VILLAR A,et al.High bandwidth temperature measurement in interrupted cutting of difficult to machine materials[J].CIRP Annals-Manufacturing Technology,2010,59(1):97-100.

[9]全燕鸣,赵婧,何振威,等.切削温度测量信号的获取与处理[J].中国机械工程,2009(5):573-584.

[10]张士军,刘战强,刘继刚.用解析法计算高速切削单涂层刀具瞬态温度分布[J].机械工程学报,2010,46(1):187-198.

[11]宋文龙,邓建新,吴泽,等.镶嵌固体润滑剂的自润滑刀具切削温度研究[J].农业机械学报,2010,41(1):205-210.