基于WITNESS的FMS物流系统仿真研究

赵月霞,惠 娜,韩美贵(南京农业大学 工学院,江苏 南京210031)

ZHAO Yue-xia,HUI Na,HAN Mei-gui (Nanjing Agricultural University,Nanjing 210031,China)

为了同时提高制造业的柔性和生产效率,使之在保证产品质量的前提下,缩短产品生产周期,降低产品成本,使中小批量生产能与大批量生产抗衡,提高企业在日益激烈的市场环境中的竞争力,柔性制造系统 (FMS)被生产企业所重视而成为现代生产方式的主流[1]。纵向分析,FMS主要是由加工系统、物流系统、信息流系统三个子系统组成,而FMS的物流系统主要包括三个流:工件流、工具流和配套流[2]。

使用仿真技术研究FMS这样一个高度离散和复杂的系统具有很大优势,因此学者们在该问题的研究上做了大量工作,并取得了一定成果,比较有代表性的有:王守海[3]利用Flexsim对柔性制造车间绿色物流系统进行了仿真研究,针对物流系统存在的问题,提出了优化设计方案。喻明、吴澄[4]针对FMS的调度问题,考虑到多台机器、机器不可靠及缓冲库容量有限等特点,在满负载平衡的条件下,建立了一种近似的布朗网络模型,然后鉴于求解这个模型的最优控制问题而得到的最优队长和最优空闲时间,提出了一种最优控制策略,包括排序策略和输入控制策略。王卡停、吴铁军[5]利用petri网理论建立了FMS物流系统的petri网模型,并结合事件调度法和活动扫描法两种仿真策略,编制了宝钢钢管分公司高压锅炉管线物流仿真软件。通过分析仿真结果对实际的生产物流系统的性能进行了分析和研究。参考文献表明,对FMS物流系统的研究大多集中在建模方法上,仿真研究较少。因此,通过物流仿真软件建立FMS物流系统的仿真模型,并进行实证研究,具有重要的现实意义。

1 问题描述及研究目的

某柔性制造车间以来料加工为主,通过加工各种原材料钢管,生产不同品种的管材件。该工厂的主体生产单位是管材加工车间,拥有近30台打扁、铣、冲、钻、切管机等加工设备。管材加工车间分为3个作业单元,分别是原材料区、生产加工区和产品检验区。

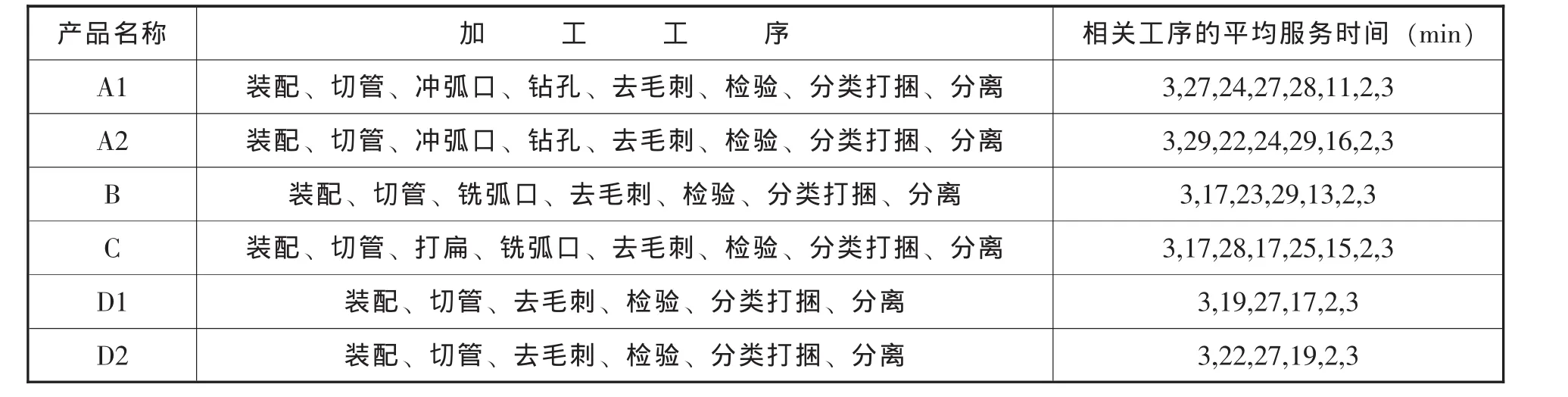

生产加工区是由各种不同的机床组成的,分为缓存区、切管、打扁、铣弧口、冲弧口、钻空、去毛刺等7个基本作业单元;产品检验区分为缓存区、检验、分类打捆3个基本作业单元。该工厂现在主要生产A1、A2、B、C、D1、D2六种管材产品,分别是由四种不同的原材料钢管经过各自的工序加工制成的,而A、D两种管材原料及加工路线均相同,只不过型号不同,不同型号的管材在每台设备上的加工时间不同。具体工序及相关数据如下表表1所示。

表1 产品加工工序及时间参数

产品的计划投产批量方案:5,5,4,5,4,3。

产品的计划投产间隔为均值为95分钟的possion分布,即不同批次的原材料从原料区出发,以时间间隔为均值为95分钟的possion型随机变量到达切管机器组。

如果一项作业在特定时间到达车间,发现该机器组全都忙着,该作业就在该机器组处排入一个FCFS规则的队列,如果前一天没有完成任务,第二天继续加工。在特定机器上完成一个工序的时间是一负指数型随机变量,它的平均值取决于作业的类别以及机器组的类别。

其加工过程的流程图如图1所示。

图1 加工系统模型流程图

研究目的:建立FMS物流系统的仿真模型,从物流的角度对柔性制造车间进行优化和改进。

2 对FMS物流系统三个流的描述

物料在加工车间从原材料区出发,运输至生产加工区,在这里被加工制造成各种产品后,再由叉车运输至产品检验区,检验合格的产品在检验区分类打捆后运往仓库,不合格的产品进入废物回收区,这些原材料、半成品、成品在系统中的流动构成了该系统的工件流。

由于切管、冲弧口、钻孔、去毛刺等机器上能够加工不同的原材料,但是在加工不同的原材料时需要更换刀具,所以在每台机器上都有专门的工具库,当加工不同的原料时,机器自动调整或由人工干预更换刀具,刀具的流动就构成了该系统的刀具流。

由于每种原材料在刚进入系统时形状等是差不多的,机器不能识别是哪种材料,需要不断更换刀具,所以在原材料进入系统时先由人工将其分类,给每个原材料加上一个托盘,相同的原材料的托盘上具有相同的条形码,当原材料进入机器时,机器可以根据条形码自动识别是哪种原料,当原料加工成成品后,托盘与成品分离,托盘由人工搬回托盘区。托盘在系统中的流动构成了该FMS物流系统的配套流。

3 模型的假设

假定原材料的到达间隔时间服从possion分布,供给无缺货现象发生;原材料接受加工的时间服从负指数分布;各个缓冲区的容量假定是无限的;同一机器组不同机器的服务质量相同且运转正常无故障;原料从各个站点出来以后,到达下一级服务站的到达率服从possion分布;检验合格率为90%。

4 仿真模型的建立

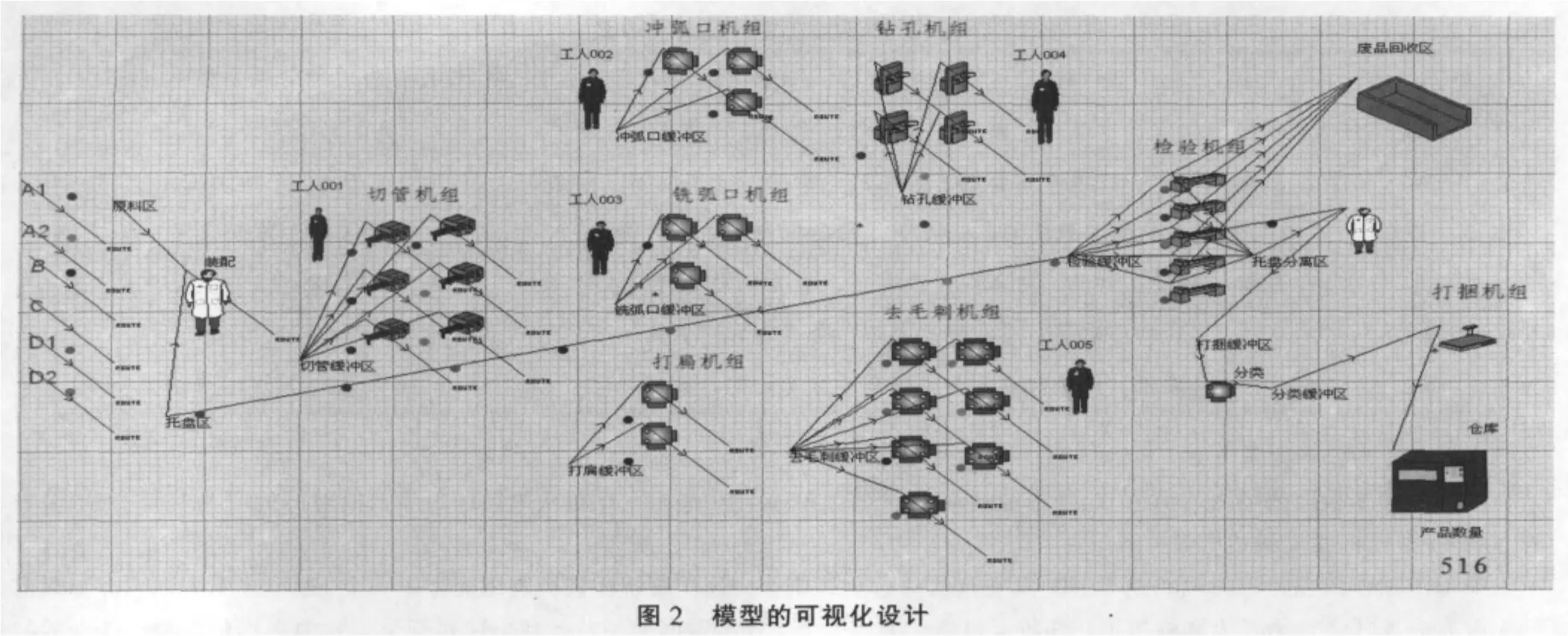

应用witness仿真软件,建立仿真模型,模型的可视化设计如图2所示。

以管材车间的统计参数作为仿真的初始化参数,设置仿真钟14 400分钟,进行仿真试验,A1、A2、B、C、D1、D2六种产品的平均生产时间与管材的实际加工时间差距不大。将该仿真模型的仿真结果与排队论模型的结果比较,机器的利用率都相差不大,在允许的误差范围内。因此,我们认为该模型是符合可信度要求的。

5 实验设计与仿真结果的分析

模型运行14 400分钟,通过对仿真报表的分析,我们发现:(1)产品在系统中的平均逗留时间在4 000分钟左右,是相关工序的总服务时间的30倍以上。因此,系统存在改善余地。(2)切管缓冲区和去毛刺缓冲区的队长还是比较大的,可以推测是切管或者去毛刺的机器组的生产负荷不够。(3)切管机组和去毛刺组机器的利用率都在90%以上,进一步验证第2步的推测是正确的。

根据该工厂的实际情况,该厂的原料投产批量是固定的,但是投产顺序可以改变,又由于公司资金周转问题,公司每种类型的设备最多能添加一台,添加设备的总和不能超过两台,故针对上述模型仿真的结果分析以及工厂的实际情况,现提出了以下方案:(1)改变不同原料的投产顺序;(2)在切管机组增加一台机器;(3)在去毛刺机组增加一台机器;(4)在切管机组和去毛刺机组分别增加一台机器。

通过对上述4种方案的仿真发现,方案1改变原料的投产顺序切管机器的利用率为91%、去毛刺机组的平均利用率为96%,并没有解决系统的瓶颈问题,并且产量为517,产量增幅很小,所以方案不可取。

方案2增加一台切管机器后,虽然产量增加了10个,但切管机组的平均利用率为79%,去毛刺机组的平均利用率为96%,切管机组的设备利用率降低了,而去毛刺机组并没降低,所以也没有解决系统的瓶颈问题,方案也不可取。

方案4增加两台机器后虽然产量了很大提高,由原来的516增长到543,但去毛刺机组的设备利用率为94%,还没有解决系统的瓶颈,所以也不可取。

最后通过比较发现方案3是较优的方案。经过优化后的模型,产品在系统中的平均逗留时间比优化前平均降低了接近100分钟,缓冲区内产品的平均队长也大大降低,提高了服务效率,而且切管机组和去毛刺机组的设备利用率都降低到了93%以下,并且没有向其它机器组转移,解除了系统中存在的瓶颈问题,并且产量由开始的516上升为543,这表明,该方案是可行的。

6 总 结

本文主要应用witness仿真软件针对一柔性制造系统的物流系统进行建模与仿真,在仿真模型的构造中着重体现出工件流、工具流和配套流。通过对仿真结果的分析,发现系统的瓶颈;通过对不同改进方案的分析,得出较优的系统配置。优化后的系统较原系统又更均衡的设备利用率、较低的产品逗留时间和较高的产量,系统具有了更高的柔性。但是,新方案可行与否还需要权衡成本与柔性这一二律背反问题。此外,要想确切得到新方案所有性能指标的值,需要选取合适的置信度,进行置信区间的估计。

[1]张海峰.基于petri网的FMS物流系统建模及仿真[D].西安:西安理工大学 (硕士论文),2007.

[2]王红军.基于eM-plant的FMS仿真建模技术研究[J].新技术新工艺,2004(5):9-11.

[3]王守海.制造车间绿色生产物流决策模型及其仿真研究[D].武汉:武汉科技大学 (硕士论文),2007.

[4]喻明,吴澄.柔性制造系统的一种建模方法及最优控制策略[J].控制理论与应用,1993,10(5):529-530.

[5]王卡停.柔性制造系统的petri网物流仿真[D].杭州:浙江大学 (硕士论文),2001.

[6]Bruno,et al.Petri net based Object-oriented modeling of distributed systems[J].ACM SIGPLAN,1986(10):284-293.

[7]陆萍.基于排队论的柔性制造系统建模[J].科技信息,2008(32):269.