自动离合器液压执行机构正向设计方法

孙冬野 申付松 陈丽君 秦大同

重庆大学机械传动国家重点实验室,重庆,400030

0 引言

自动离合器是汽车机械式自动变速系统的关键部件,其执行机构能否快速、准确地响应控制系统发出的指令,直接影响到离合器的控制效果。常用的执行机构有电控电动、电控液动和电控气动三种形式,其中电控液动离合器执行机构具有能容量大、控制精度高、响应速度快及便于空间布置等优点,在自动变速汽车上应用广泛。

离合器执行机构设计受离合器自身特性和控制策略的双重影响。国内关于自动离合器的研究主要集中在控制规律和建模仿真方面,取得了“快—慢—快”接合规律和发动机恒转速起步控制策略等成果[1]。针对离合器执行机构设计,国内一些科研单位主要是根据现有器件进行改进设计[2],或者是单从离合器自身特性出发进行经验设计[3],这些设计方法难以满足新车型离合器执行机构从无到有的设计要求。针对执行机构控制算法,文献[4-5]先后提出变结构控制和专家PID控制,文献[6]也提出了自适应PI控制算法,使执行机构具有良好的动态性能。本文根据离合器自身特性和控制策略要求,进行自动离合器液压执行机构的参数设计及控制算法研究,以期建立一种自动离合器液压执行机构正向设计方法及流程,为新车型自动离合器系统的开发奠定基础。

1 离合器执行机构控制目标参数的确定

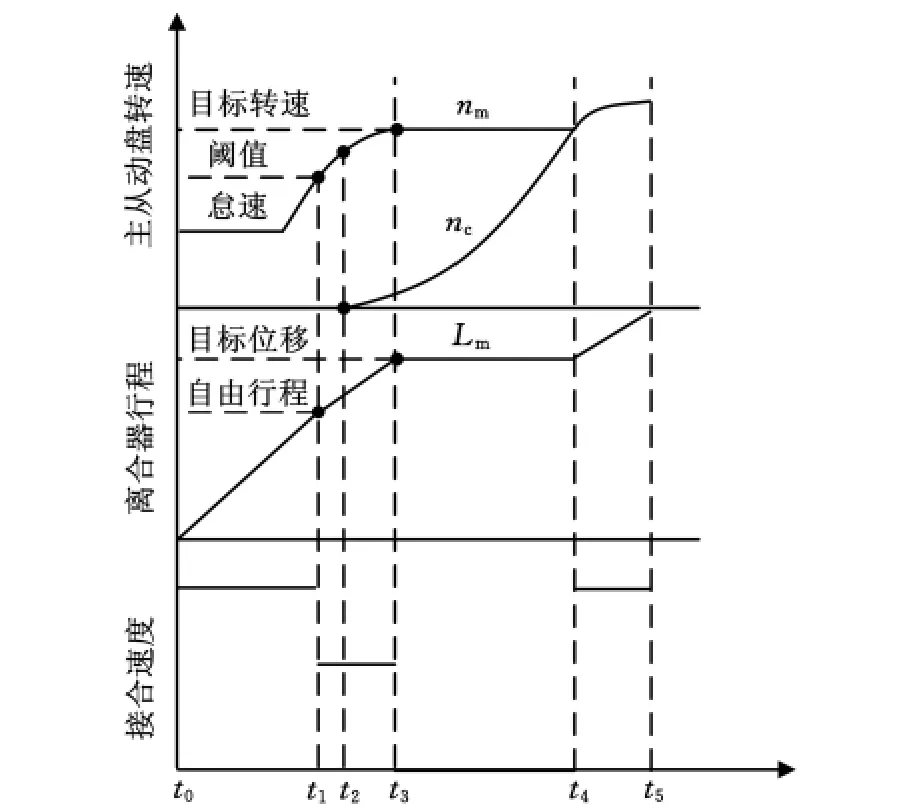

1.1 发动机恒转速起步控制策略

发动机恒转速起步控制的基本思想是,以充分反映驾驶员操纵意图的油门踏板开度信号为控制依据,在起步过程中维持发动机处于对应最大输出转矩的转速下恒速运行。这种控制策略具有提高离合器使用寿命、减少排放污染和燃油消耗以及降低起步噪声等优点[7]。根据发动机恒转速起步控制策略,设定各油门开度下发动机输出转矩最大时的转速作为发动机目标转速,以发动机目标转速确定的转矩值为参照即可确定离合器的目标接合位移。为了保证发动机输出转矩足以克服起步阻力矩而不至于熄火,设定发动机转速阈值,当发动机转速超过这个阈值时,离合器才开始接合。图1中,nm为发动机目标转速,nc为离合器从动盘转速,Lm为离合器目标接合位移。起步过程中进行控制使发动机达到目标转速的时刻和离合器达到目标位移的时刻尽可能一致,即可实现发动机恒转速起步。

对于离合器控制,主要是离合器接合速度的控制,在自由行程阶段以及主从动盘同步之后离合器以最大接合速度接合;空行程结束至目标接合位移前,离合器接合速度为油门踏板开度的函数,恒转速阶段离合器停止接合。

图1 起步过程离合器的控制示意图

1.2 离合器执行机构控制目标参数的确定

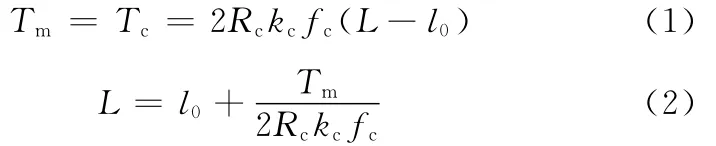

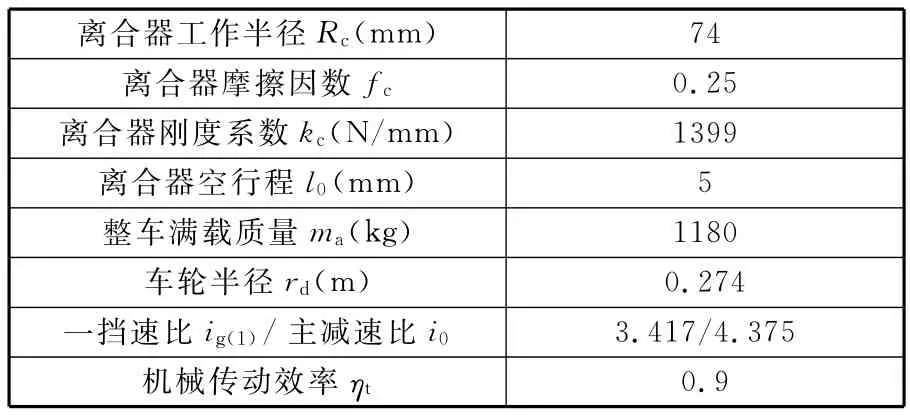

本文参照的是长安汽车股份有限公司某型轿车,其主要结构参数如表1所示。据发动机恒转速起步控制策略,为保证起步过程中发动机转速稳定于目标转速nm,必须使由接合位移L决定的离合器传递转矩Tc等于目标转矩Tm,即

表1 某型轿车整车主要技术参数

将表1中相关参数代入式(2),得到不同目标油门踏板开度βm下的离合器目标接合位移Lm如表2所示。

表2 起步过程离合器控制目标

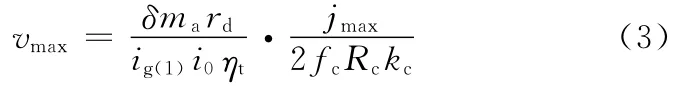

汽车起步过程中车体冲击度主要受离合器接合速度的影响,以车体冲击度为限,保证汽车平稳起步的离合器最快接合速度为

式中,δ为旋转质量换算系数,取δ=1.04;jmax为车体冲击度最大值,取jmax=10m3/s。

将表1中具体参数代入式(3),得到vmax=4.68mm/s。汽车起步过程中离合器接合速度和目标油门踏板开度成正比变化,参照样车发动机特性,设定油门开度βm≥50%时为急起步,此时离合器以最大速度接合,其他油门开度下离合器接合速度vm用插值的方法得出,如表2所示。

最后基于 MATLAB/Simulink平台建立整车起步仿真模型,通过仿真分析可得到离合器执行机构的目标运动速度和位移曲线。图2所示为目标油门踏板开度为30%时,离合器执行机构的控制目标参数,即执行机构的目标跟踪曲线。如图2所示,1.6s时离合器克服空行程开始以2.81mm/s的目标接合速度接合,到2s时候达到离合器目标接合位移停止接合,直至3s时离合器主动盘转速同步执行机构以最大速度动作完成离合器接合。

图2 βm=30%时离合器执行机构目标跟踪曲线

2 离合器执行机构设计边界条件的确定

2.1 离合器最大分离力的计算

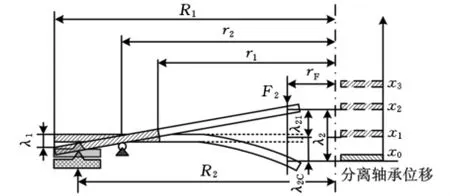

离合器膜片弹簧位于分离轴承和压盘之间,兼起压紧弹簧和分离杠杆的作用,其载荷变形特性决定了离合器的分离力的大小。图3所示为膜片弹簧载荷变形曲线,拐点B为从动盘摩擦片没有磨损时,膜片弹簧处于压紧状态时的工作位置点;凹点C及凸点M 分别为离合器彻底分离时,及摩擦片磨损到一定程度后离合器压盘施加到从动盘上的压力最大时,膜片弹簧的工作位置点;A点为离合器摩擦片磨损到极限位置时膜片弹簧的工作位置点。

图3 膜片弹簧载荷变形曲线示意图

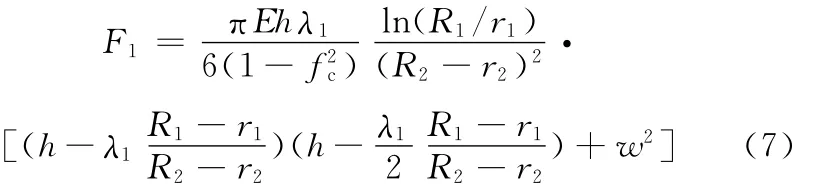

由图3知,在凸点M处,离合器膜片弹簧的大端载荷(即压盘压紧力)最大,此时离合器的分离力也最大。样车采用的是推式常闭膜片弹簧离合器,其膜片弹簧具体参数如下:膜片弹簧外半径R1=94mm;碟簧部分内半径r1=74mm;碟簧板厚度w=2.0mm;碟簧部分内锥高度h=4.3mm;外支撑半径R2=93mm;内支撑半径r2=76mm;膜片弹簧小端加载半径rF=21mm;窗口内半径re=64mm。将膜片弹簧主要参数代入如下公式[8]:

得kλ=0.895mm,λ1C=4.66mm,λ1M=3.0mm。

根据离合器膜片弹簧设计资料[9],膜片弹簧离合器的工作压力F1与膜片弹簧大端变形量λ1的关系如下:

式中,E为膜片弹簧材料弹性模量,E=200GPa。

将膜片弹簧结构尺寸及λ1M具体数值代入式(7)得F1M=3385N。由于膜片弹簧的杠杆作用,当离合器分离时,折合到膜片弹簧小端(即分离轴承处)的分离力为F2max=F1M/k1=1046N,其中k1=3.235为膜片弹簧的分离杠杆比。由此得到分离轴承处离合器最大分离力Fmax=1046N。

2.2 离合器执行机构最大运动速度的确定

离合器彻底分离时,膜片弹簧大端的变形量λ1C=4.66mm,由下式可得到离合器彻底分离时分离轴承处作用力F[9]:

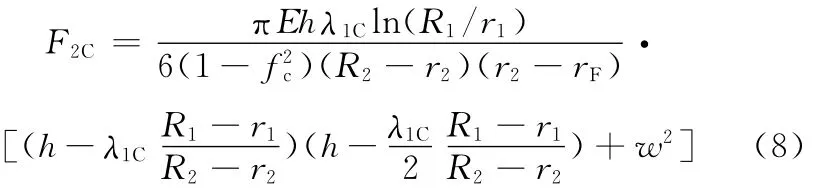

代入膜片弹簧具体尺寸得离合器彻底分离时分离轴承处分离力F2C=615N。由于膜片弹簧本身并非完全刚性,在载荷F2C作用下,膜片弹簧小端会产生变形,具体变形量λ2C由下式[9]得到:

其中,宽度系数β1=0.81,β2=0.637。将膜片弹簧具体结构尺寸代入式(9)得到在载荷F2C作用下,膜片弹簧小端变形量λ2C=1.45mm。

如图4所示,在膜片弹簧小端分离力F2作用下,离合器开始分离,到分离完成,膜片弹簧小端变形量(即分离轴承位移)为λ2,其中λ2=λ21+λ2C,对于该离合器,λ21=7.5mm,λ2C=1.45mm。故分离轴承从接触膜片弹簧小端到离合器分离终止的总位移Lx2-x0=λ21+λ2C=8.95mm。图4中x3-x2段为分离轴承和膜片弹簧间的自由间隙,本文采用的液压分离轴承和膜片弹簧紧密贴合,故自由间隙为0。

图4 膜片弹簧变形及分离轴承位移示意图

离合器执行机构的最大运动速度受离合器快速分离的限制,为满足分离时间t≤0.3s的要求,得到离合器执行机构最大运动速度umax=Lx2-x0/tmax=8.95/0.3=29.8(mm/s)。

3 离合器液压执行机构的参数设计

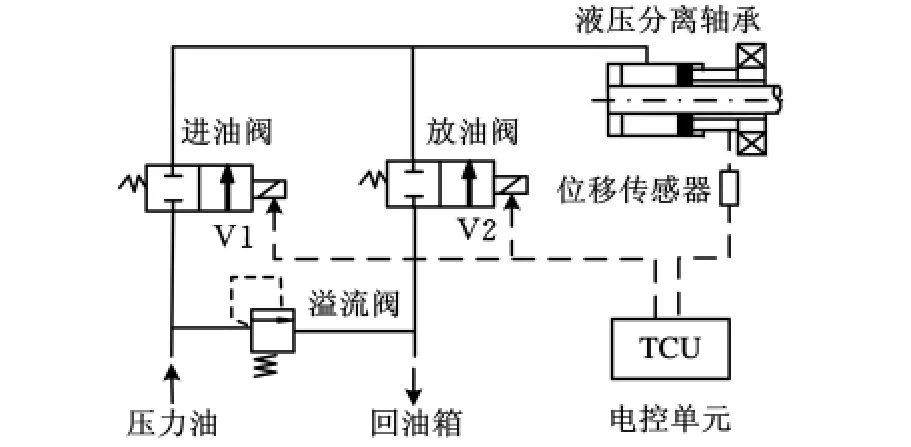

3.1 离合器执行机构方案的确定

目前自动离合器常用的液压执行机构有电机—液压式和电磁阀—液压式,前者采用直流电机控制离合器主缸,改变离合器工作缸的压力以实现离合器的自动控制,后者运用电磁阀直接控制液压缸,通过分离叉控制分离轴承以实现离合器的自动分离或结合。电磁阀—液压式离合器执行机构结构比较简单,具有控制精度高、便于空间布置等优点,在轿车离合器自动控制系统中运用较广泛。但传统的电磁阀—液压式离合器执行机构通过分离叉控制离合器,杠杆式分离叉加载的平稳性与对称性较差,可能引起分离轴承因加载不均而出现微量倾斜,导致离合器分离指受力不匀,从而影响离合器动作的平稳性;另外分离轴承与膜片弹簧每次接触都会产生冲击与摩擦,会缩短分离轴承和离合器的使用寿命[3]。鉴于此,本文设计的执行机构取消了离合器分离叉,用液压式分离轴承直接控制离合器,具体方案如图5所示,其中液压分离轴承主要结构如图6所示。

相关文献在自动离合器液压执行机构控制系统中多采用二位三通伺服阀[10-11],为降低成本、简化控制,本文执行机构控制系统采用两个常闭二位二通高速开关电磁阀。如图5所示,当进油阀V1通电、放油阀V2断电时,离合器快速分离;分离完成使进油阀V1、放油阀V2皆断电,可实现离合器保持分离;当进油阀V1断电、放油阀V2通电时,液压分离轴承活塞在膜片弹簧弹力作用下左移,离合器接合,在此过程中通过控制放油阀V2脉宽调制的占空比控制其放油速度,即可实现离合器接合速度和位移的精确控制。

图5 电磁阀—液压式离合器执行机构示意图

图6 液压分离轴承主要结构示意图

3.2 离合器执行机构主要部件参数设计

3.2.1 液压分离轴承选型

参考样车变速器的具体结构参数,本文选取德国FTE公司的GM—08型液压分离轴承,该分离轴承总成活塞面积A=5.78×10-4m2,分离轴承及活塞总质量m=0.135kg,额定工作压力p=4MPa。

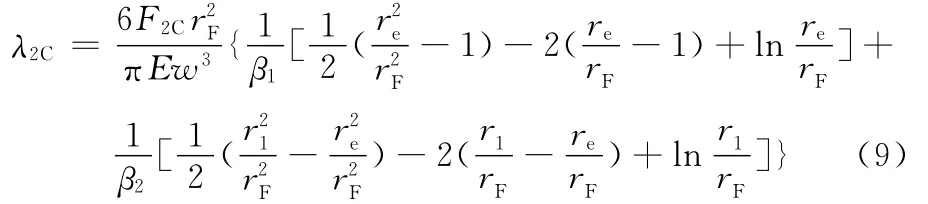

3.2.2 理论供油压力和流量计算

液压分离轴承实质上为柱塞缸,只能单向加载,反向运动靠膜片弹簧的弹力。柱塞缸活塞推力F与供油压力p以及活塞运动速度u与流量Q的关系分别为

式中,ηm为机械效率,ηV为容积效率,分别取为0.9。

将计算得到离合器执行机构最大分离力Fmax=1046N及最大运动速度umax=29.8mm/s代入式(10)、式(11),得液压分离轴承理论供油压力p=Fmax/(Aηm)=2MPa;理论供油流量Q=Aumax/ηV=1.16L/min。由于离合器执行机构和变速器选换挡执行机构共用液压源,故本文不再单独选用液压泵。考虑管路中油液泄漏和压力损失,调定图5中溢流阀的溢流压力为2.5MPa,理论供油流量为1.25L/min。

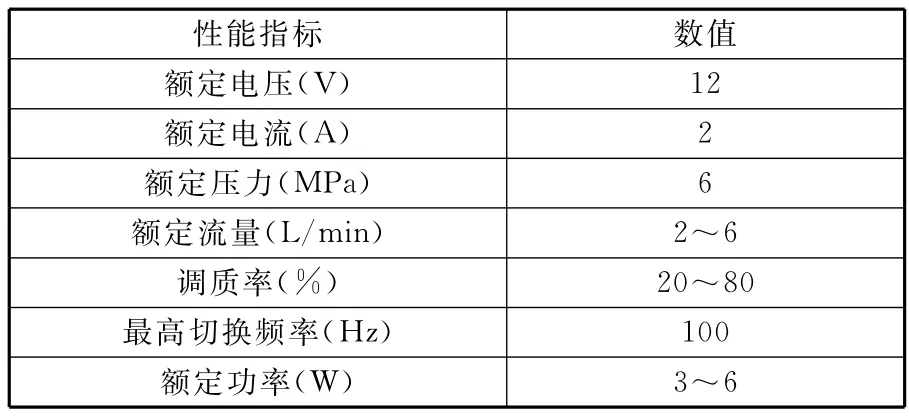

3.2.3 高速开关阀选型

根据计算结果,选取贵州红林机械厂生产的某型二位二通高速开关电磁阀,其主要性能参数如表3所示。

表3 高速开关阀主要技术参数

4 执行机构控制仿真分析

4.1 执行机构数学模型的建立

液压系统的控制十分复杂,本文为简化控制、便于分析,执行机构建模时暂不考虑液压分离轴承工作缸、高速开关电磁阀等部件的动态特性。

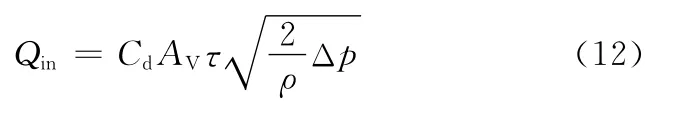

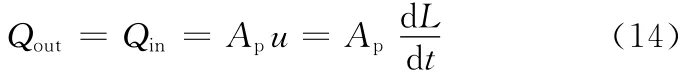

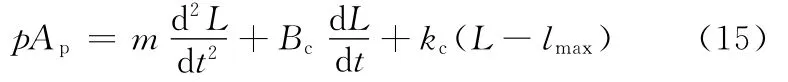

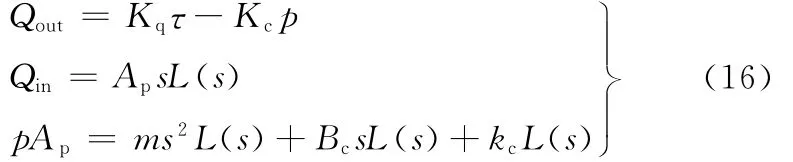

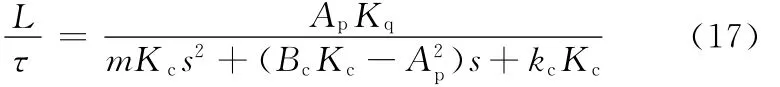

4.1.1 高速开关阀压力—流量特性

高速开关阀最常见的控制方式是PWM(脉宽调制),在一个控制周期T内通过阀的平均流量Qin为

式中,Cd为流量系数;AV为阀口最大面积;τ为占空比;Δp为阀口压差;ρ为油液密度。

对于二位二通高速开关阀,阀口压差Δp等于进口压力p。对式(12)在稳态工作点做线性化处理得

式中,Kq、Kc分别为流量增益系数和流量压力系数。

4.1.2 分离轴承液压缸连续性方程

若忽略管路油液的泄漏,分离轴承液压缸回油流量Qout等于高速开关阀进油流量Qin,得分离轴承液压缸连续性方程为

式中,Ap为活塞面积;u为活塞运动速度;L为离合器接合位移。

4.1.3 分离轴承液压缸负载力平衡方程

设离合器完全分离时分离轴承位移为lmax,则离合器接合过程中分离轴承液压缸负载力平衡方程为

式中,m为活塞及分离轴承总质量;Bc为活塞运动黏性阻尼系数。

分别对式(13)~ 式(15)进行拉普拉斯变换得

式(16)经等效变换得到离合器接合位移L与电磁阀占空比τ的传递函数为

4.2 执行机构控制算法的确定

自动离合器的控制分为上层控制和下层控制,上层控制给出离合器的接合规律,即执行机构的控制目标,下层控制运用有效的算法实现执行机构对控制目标的跟踪。执行机构能否快速准确地跟踪目标接合位移严重影响着离合器的控制效果和使用寿命,因此采用离合器接合位置和占空比双闭环控制方法,通过对放油电磁阀脉宽调制占空比进行控制以期实现离合器接合行程控制目标。具体控制原理如图7所示:内环控制中以占空比的误差信号作为输入量,将PID调整后的占空比增量信号进行累加即可得到调整后占空比的精确量;外环控制中接合位置的误差信号作为输入量,将PID调整后的目标占空比增量信号进行累加即可得到调整后目标占空比输出量。

图7 执行机构控制流程图

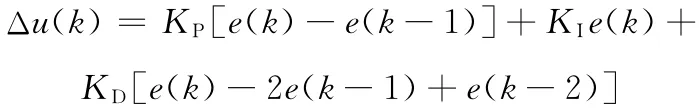

PID控制算法具有简单紧凑、运行可靠、对硬件要求低等优点,在众多领域中得到广泛应用,因此采用PID控制算法来设计控制器。由于阀控液压缸的输出是阶梯式的,故只能用离散PID控制算法对控制器进行设计,常用的离散PID控制算法有位置式和增量式[12],其中增量式控制算法的输出为控制量的增量,不需要对误差e(k)进行累加,工作量小,实现起来相对容易,因此本文采用了增量式PID控制算法,其表达式为

式中,KP、KI、KD分别为比例、积分、微分系数。

4.3 控制结果仿真分析

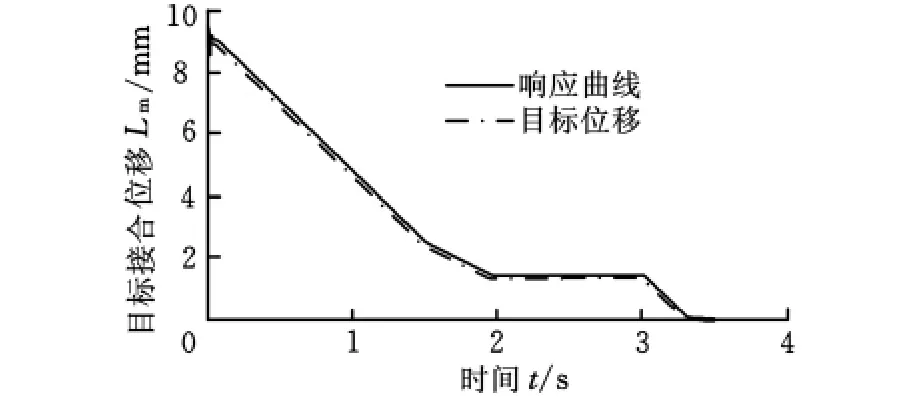

根据图7离合器执行机构的控制流程图,采用MATLAB/Simulink软件建立仿真模型。仿真模型中PWM调制器为零阶保持器,离合器执行机构模型为式(17)所示传递函数。图8所示为油门开度为30%时离合器执行机构对目标接合位移的跟踪情况。

图8 βm=30%时执行机构响应仿真结果

从仿真结果可以看出,执行机构刚开始动作时,系统有小部分超调和波动,但很快进入稳定状态,虽然响应曲线仿真结果与目标位移有一定的误差,但是误差较小,在许可范围之内。由此可见,本文采用的控制算法有效地实现了所设计的离合器执行机构的控制目标,系统的响应速度快,跟踪误差小,达到了设计要求。

5 结论

(1)建立了以控制策略为设计目标、离合器操纵特性为边界条件、仿真分析为校验手段的自动离合器液压执行机构的正向设计方法。

(2)以长安汽车股份有限公司某车型为例,完成了基于AMT(机械式自动变速器)的自动离合器液压执行机构关键部件结构和性能参数的设计以及控制算法的制定。

(3)仿真结果表明,所设计的执行机构能够实现自动离合器系统响应速度快、跟踪误差小的要求。

[1]雷雨龙.提高电控机械式自动变速器性能的研究[D].长春:吉林工业大学,1998.

[2]徐旭.自动离合器执行机构的设计与开发[D].上海:上海交通大学,2006.

[3]肖颖.双离合器(DCT)液压执行机构的设计与研究[D].上海:上海交通大学,2008.

[4]赵和平,刘奋.变结构控制方法在电控离合器中的应用[J].中国机械工程,2002,13(20):1797-1800.

[5]谢先平,王旭东.自动离合器精确位置跟踪控制与起步控制研究[J].中国公路学报,2008,21(4):117-121.

[6]Lei Yulong,Tian Hua.Research on Accurate Engagement Control of Electrohydraulic Clutch Actuator[J].SAE Paper,2005-01-1787.

[7]孙冬野,秦大同.汽车离合器局部恒转速起步自动控制研究[J].机械工程学报,2003,39(11):108-112.

[8]林世裕.膜片弹簧与碟形弹簧离合器的设计与制造[M].南京:东南大学出版社,1995.

[9]徐石安,江发潮.汽车离合器[M].北京:清华大学出版社,2005.

[10]Montanari M,Ronchi F,Rossi C,et al.Control and Performance Evaluation of a Clutch Servo System with Hydaulic Actuation[J].Control Engineer Prac-tice,2004,12:1369-1379.

[11]Glielmo L,Iannelli L,Vacca V,et al.Gearshift Control for Automated Manual Transmissions[J].ASME Transactions on Mechatronics,2006,11(1):17-26.

[12]陶永华.新型PID控制及其应用[M].北京:机械工业出版社,2002.