设备管理信息系统的开发与应用

姜志强

(中国石油化工股份有限公司广州分公司,广东 广州 510726)

广州石化设备管理信息系统是中国石化总部将在各分公司推广的一套标准设备管理系统,该系统以ERP系统为依托,吸取中国石化各个分公司设备管理系统的优点,结合企业现状,由石化盈科、极晨智道等多家公司联合研发的设备管理信息系统。广州石化经过多年的努力,在设备管理上取得了一定的成绩,为广州石化的稳定生产提供了有力的保证。但是在设备管理信息化建设和应用水平上还处于一个初级阶段,主要存在设备管理未覆盖整个业务管理层次和跨度的相关业务管理内容;规范化和标准化工作不够;现有系统数据不全、维护流程不畅、操作不规范等问题。

为了提升设备管理水平,实现精细管理,从2007年开始中国石化总部生产经营管理部会同信息系统部,开始进行设备管理信息化方面的工作,经过充分的调研与反复讨论,并在多次征求企业设备管理专家的基础上,最终决定在股份公司内部统一实施设备管理信息系统项目。广州石化是中国石化炼化板块设备管理信息系统试点单位之一。

一、系统目标与建设内容

按照中国石化总部信息化建设“五统一、三结合”原则,充分利用中国石化股份公司和广州石化现有的信息技术资源,融合企业已有各类设备管理系统的优点,采用最新IT技术,实现以下项目建设目标。

1.在系统中实现设备全生命周期管理,设备日常管理和专业管理的基础资料和运行数据录入、查询、整理、加工处理,通过分析、判断和汇总得到有价值的信息,为优化维修策略,提高设备维修质量和可靠运转、满足各类法律法规要求奠定基础。

2.实现业务处理流程的自动化管理、提高业务部门的工作效率、以及业务部门之间的协同,快速应对设备故障和安全隐患和事故,提高设备的可维护性和可用性。

3.引入先进的管理模式,将设备管理的物流、信息流与财务的资金流实时地结合起来,使进行设备管理人员在处理业务的同时,随时掌握费用和成本信息,实时有效控制成本和费用的发生,对设备管理科学决策,降低维修成本提供手段。

4.有效地促进设备管理的标准化、规范化运作,堵塞管理漏洞。

在项目目标指导下,建设以下具体内容:①对现有ERP系统PM应用问题进行完善(主数据、组织结构、业务流程梳理、执行指导、监控和考核)。②以ERP为基础和核心,实现企业日常设备管理工作中应用功能,包括设备前期管理、设备运行管理、设备专业管理、设备基础信息管理、查询监控分析(包括设备大检查)、内控审批等。③在企业信息技术方面,以ERP为核心,启用文档管理模块实现设备管理中各类文档的分类管理;实现各类设备管理业务系统的整合以及文档和相关业务的审批。

二、系统技术架构

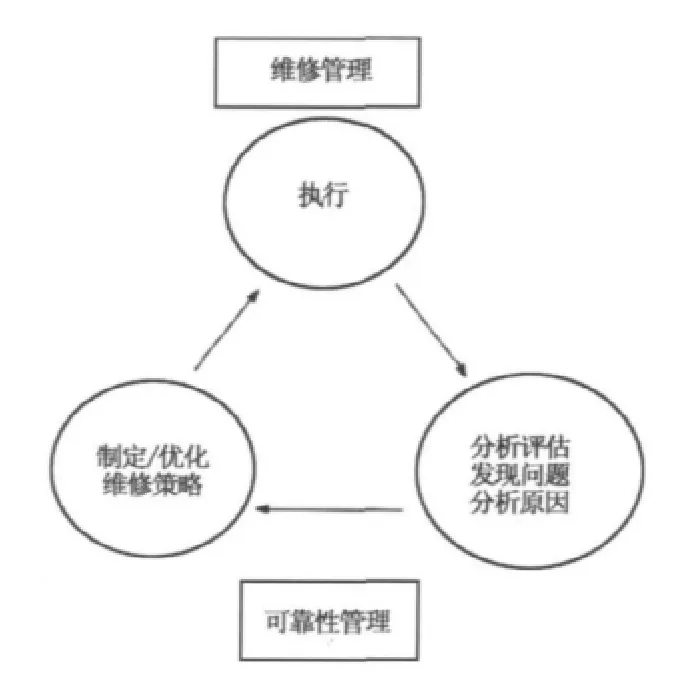

根据系统实施目标,广州石化设备管理信息系统主要集中在维修管理的执行环节。而从完整的设备管理业务总体架构来看,需要满足设备管理从策略制定、执行、评估、优化再到执行的SEE闭路循环,持续提升设备管理水平,如图1所示。

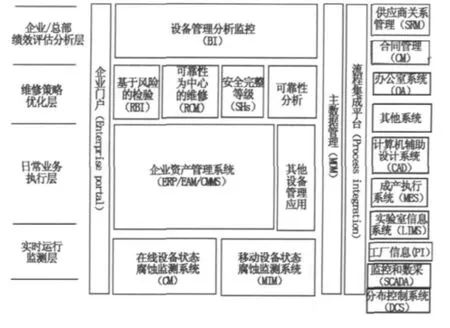

根据目前市场设备管理相关系统的情况,对于支持设备管理业务SEE闭路循环的系统总体技术架构如图2所示。

图1 设备管理的SEE闭路循环

为了实现设备业务的SEE循环和确保三大系统平台及其各子系统的主数据一致性、业务流程的集成性以及展示层面的整合,需要在数据、业务流程和界面展示上进行系统集成。主要是要建立设备管理业务主数据管理平台、流程集成平台和企业门户,如图2。这些平台利用广州石化整体信息化集成的平台进行。

图2 系统总体技术架构

1.设备主数据管理

设备各类主数据是设备管理众多支持系统主数据的基础。为确保设备管理系统的有效运行,建设设备主数据管理系统非常重要。设备主数据管理系统通过设备主数据管理人员与外部合作伙伴及供应商的合作请求、企业数据收集人员的现场数据校对、日常用户使用中发现数据问题发出警告来保障设备管理系统所用的功能位置、设备、备品备件清单、维修任务清单、测量点各类文档资料等数据收集的及时性、完整性和准确性;并通过与各类设备管理应用系统进行集成,在设备各类主数据建立和修改的同时,触发这些系统设备各类主数据的同步更新,确保各应用系统设备各类主数据的一致性,从而保证业务处理和分析结果的正确性。

2.业务流程集成

设备管理系统中各应用系统、子系统以及与其他外部系统需要进行业务流程的集成,业务流程集成平台可以作为各系统的集成中心,减少集成流程的复杂性和实施的难度,是集成架构的重要组成部分。

采用基于服务的架构(SOA)作为业务流程集成平台,并建立企业级服务总线(ESB)来支持企业应用系统的业务流程集成。

3.企业门户

设备管理系统涉及较多应用系统、子系统以及其他外部系统的信息,企业门户可实现多应用系统的单点登录,并将用户关心的信息按照用户的角色归类集中展示,避免用户切换系统的麻烦。另外门户中包含的内容管理及分类查询管理、协同合作应用功能、任务管理等可用于日常事务处理及知识管理。

企业门户选用与主要设备管理应用集成性较好的成熟产品实施难度小、实施成本低。目前基于ERP的设备管理系统,采用企业门户(Enterprise Portal)。进行应用整合,在门户中实现单点登录;对R/3的应用采用ITS转换后集成到企业门户;由于ITS在支持4.6C版本的功能有限,必要时采用WinGUI的形式作为补充,来与企业门户集成,所有系统通过EP集中展示,用户可通过网络浏览器进行浏览。

ERP系统提供的各项功能可以通过如下方式在EP中展示,见图3。直接以DIAG的方式通过SAP ITS 服务器将其Web化展示后,通过EP的交易iView封装后在EP中展示。将ERP系统提供的各项功能通过打包形成BAPI和可通过RFC访问的功能模块,通过RFC及如下方式进行业务流程的集成并在EP中展示:通过SAP连接器或在Visual Composer中进行界面开发并封装。NetWeaver平台通过WebDynproforJava或JSP/Java技术进行应用开发。其中WebDynproforJava的应用程序通过可配置的JCO连接器和RFC与ERP系统进行连接,在EP端通过WebDynpro 网页构建器展现;JSP/Java应用直接通过RFC与ERP系统进行连接,在EP端通过URLiView展现。

对ERP 外部设备专业系统的开发通过采用在SAP NetWeaver平台的WebDyproforJava进行。其与ERP、EP系统间的集成见上段描述。

可靠性管理系统或在线状态监测系统与EP系统间的集成通过HTTP采用URLiView进行封装。

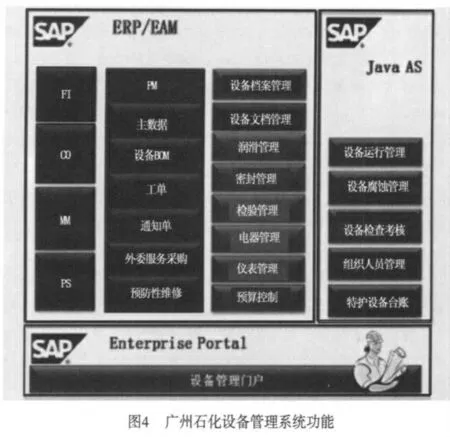

图3

三、系统实施

广州石化设备管理信息系统试点项目现场实施从2008年6月23日启动开始,到2008年12月8日上线,前后经过近半年的业务流程设计、系统开发、数据整理、用户培训等多个环节的紧张工作,通过项目实施顾问和企业关键用户的辛勤工作和共同努力,设备管理信息系统整体架构与ERP系统紧密结合、无缝集成,应用功能基本上贯穿了设备管理的全生命周期和专业管理,并通过设备管理门户对各层次设备管理应用系统进行整合,企业关键用户对实际运行系统功能和操作有所掌握,取得了预计的结果。

数据是设备管理的基础,为了保证数据收集的完整、准确,广州石化项目组2008年6月30日进行了两期设备数据收集培训,对全体设备员进行专题培训,并及时进行设备数据的收集工作,2008年11月底,共历时五个月,现在导入生产系统的数据共有150多万条。在数据收集过程中,广州石化组织力量对石油化工设备维护检修规程进行电子化,分炼油、化工、动力系统、电气、仪表5个系统共231个通用设备检修规程,上传到系统文档系统中,并从中将各设备大修、小修的工序做成678个设备任务清单,供设备员做工单时使用。另外,还将中国石化设备管理制度、广州石化设备管理制度全部电子化上传到文档服务器中,供全体设备管理人员参考。这些工作虽然耗费时间比较多,但是从试用的情况来看,反映非常好,上线后进一步完善文档方面的工作,将相关的设备设计标准、施工规范、验收标准等收集并上传到系统中,初步建立了一个设备管理知识库,为全体设备管理人员服务。

四、系统功能

广州石化设备管理系统是在利用ERP系统功能的基础上,根据广州石化设备管理所需的设备全生命周期管理及专业管理需求,分别在ERP系统进行二次开发以及在SAP NetWeaver平台下开发而成,利用SAP 企业门户进行封装实现包含设备基础资料管理、前期管理、运行管理、维修管理、专业管理及综合管理等全面业务内容。除了ERPPM模块及文档管理系统模块标准功能外,在ERP中增强的主要功能包括设备档案综合查询、润滑管理、密封管理、特种设备检验管理、电气管理、仪表管理、工单事前预算控制、合同台账管理等,在NetWeaver端实现的功能有设备开停车记录、腐蚀测厚管理、设备检查考核、组织人员管理以及特种设备台账等,如图4所示。

五、系统需要改进的地方

从系统功能来看,主要功能已实现,但是从界面友好、操作效率方面来看,部分功能还存在一定的差距,特别是NW,操作效率比较低,所以EP的使用不理想。

设备管理信息系统现在由原ERP服务器、EP服务器以及文档服务器组成,如果要对生产系统的故障以及BUG进行查找,最好有一个与实际系统尽可能一样的测试环境,但是现在只能实现对原R/3系统模仿测试,而EP与文档服务器没有测试与培训环境,这已经影响最终用户的培训以及问题的排查。

系统配置对于以后系统的配置、修改比较关键,但是从配置文档情况看,不太理想,需要再完善、改进。

六、系统应用情况

设备管理信息系统上线运行,基本达到原有设计目标,在实际使用过程中,广州石化确定了抓好设备基础资料的整理、录入的重点,利用1~2年时间,将设备基础资料逐步完善,争取日常工作中要用到的设备基础资料与文档,都能在设备管理系统档案平台找到。到目前为止,共录入文档13223个以上(系统共产生13223个文档录入凭证,一个凭证可有一个以上文档)。文档内容非常丰富,涵盖了设备全生命周期各个阶段的文档,其中法规制度文档(包括国际法规、国家法规、行业法规、地方法规、中国石化法规、企业法规制度等内容)、设计标准、施工规范、验收标准、维护规程、设备手册、设备预案等对于设备人员非常有用,通过设备管理系统DMS平台,相当于搭建了一个设备知识库,给设备人员提供了非常大的帮助。

设备管理信息系统中预算控制模块,将维修费用的控制从事后移到了事前,维修费用的事前预算控制保证了维修费用的合理使用和对维修费用的有效控制,对于修理费的实际控制非常有用。

虽然预算控制模块还存在一些不完善的地方,但从使用效果来看,比较满意。一是费用控制提前,二是费用归结方便,可随时查看费用的使用情况,实现了精细管理。

总之,设备管理信息系统的使用实现了以下目标:①设备基础资料管理与实际业务功能紧密集成,将设备管理人员从繁杂的事务性工作中解放出来,使其有更多的精力投入于设备故障缺陷分析等可靠性管理的工作中;②重新规范了故障体系内容,简化了用户在通知单对故障体系选择的操作,便于维修历史记录的规范化,为设备可靠性分析打下了基础;③通过文档管理使得原本离散在设备管理人员手中的各类与设备相关的文档资料进行了统一分类和集中规范管理,便于用户查询,形成了结构化体系化的设备管理知识库;④各类专业管理应用功能提高了各专业人员的工作效率和工作质量,确保了各类维护保养工作及时有效进行;⑤维修事前预算控制保证了维修费用的合理使用和对维修费用的有效控制。

系统投用后,广州石化设备管理的信息化得到极大的提升,为设备管理更好地标准化、规范化打下了良好的基础;使各专业设备的运行、维修更加科学;使各级设备人员从以前的手工统计报表、总结、解脱出来;大大提升广州分公司的精细化管理水平。

整体来说,该系统的建设避免了以前企业设备信息系统建设中的信息“孤岛”;并为企业用户设备管理在日常业务执行工作提供基础数据服务和运行平台,提高工作效率;以及积累设备故障历史,为分析评估和优化维修策略,提升企业设备管理水平等方面,打下坚实的基础。