25Cr2Ni4MoV大型主轴锻件的生产

陈金富 吴虎男 李占阳 刘亚林

(东特集团技术中心北满分中心,黑龙江161041)

25Cr2Ni4MoV大型主轴锻件规格大、外形复杂,带有凹挡和法兰。技术要求检验纵向、径向力学性能,中心孔性能,FATT50,高倍组织,非金属夹杂物,还要进行超声波探伤。

1 试制工艺

1.1 冶炼

用电渣锭锻造25Cr2Ni4MoV主轴锻件。采用电炉冶炼加炉外精炼、真空浇注生产电极坯料。

1.2 电渣重熔及电渣锭退火

采用四元渣系,渣料总重量400 kg,重熔过程中加强化清和补缩操作,避免产生钢锭缩孔。电渣锭热送装炉锻造。

1.3 锻造

电渣锭锻造加热温度为1 180~1 200℃。由于25Cr2Ni4MoV主轴锻件较长且有凹挡,锻造时精心操作,对钢锭头部缩孔端进行满砧压下拔长,端部成鼓型以利于切除缩孔。保证切头、切尾量。终锻温度≥950℃。锻后热送退火。

1.4 锻后热处理

锻后退火在台车炉进行,退火工艺:650℃,保温100 h以上并缓慢冷却。

退火后进行粗加工、正火,为调质做准备。锻后正火、调质热处理在井式炉进行。

调质工艺见图1。

2 检验结果

锻件粗加调质后的检验顺序及取样位置见图2、图3。

(1)按图纸要求检验A、B、C、D、E、F点表面硬度。

(2)在轴的A端、H端取样进行纵向检验。

图1 25Cr2Ni4MoV主轴调质热处理工艺Figure 1 The quenched and tempered heat treatment process of 25Cr2Ni4MoV main shaft

(3)在图纸V、U部位取厚度为150 mm的环形试料进行径向检验。

(4)对中心孔Y1、Y2试样进行纵向检验。

图2 25Cr2Ni4MoV主轴简图Figure 2 25Cr2Ni4MoV main shaft sketch

图3 V(U)端径向取样位置Figure 3 V(U)end longitudinal samples taken location

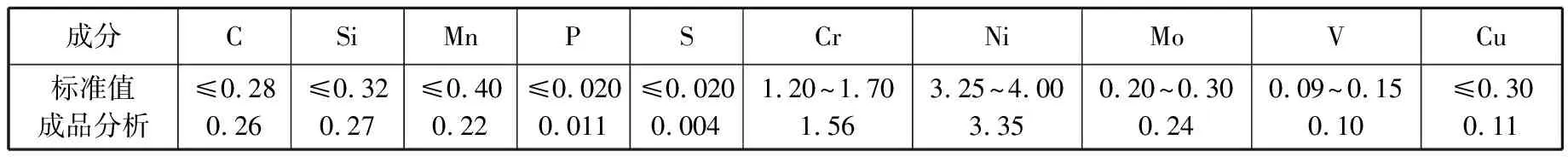

2.1 成品化学成分

25Cr2Ni4MoV主轴锻件的化学成分见表1。

表1 25Cr2Ni4MoV化学成分(质量分数,%)Table 1 25Cr2Ni4MoV chemical composition (mass fraction, %)

2.2 硬度

轴身硬度分布见图4。

图4 轴身硬度分布Figure 4 The shaft body hardness distribution

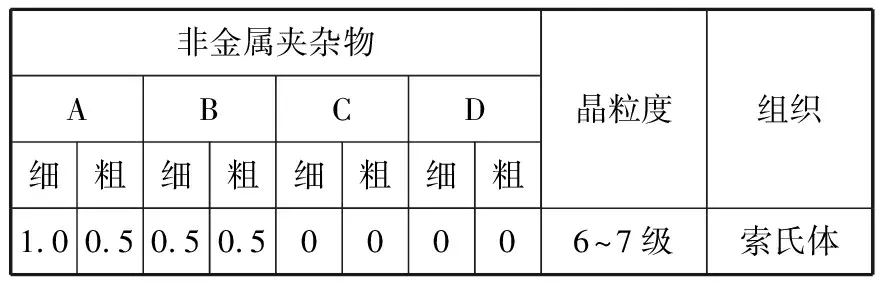

2.3 非金属夹杂物、晶粒度、组织

主轴高倍检验结果见表2。

表2 主轴高倍检验结果Table 2 The main shaft micro test result

2.4 性能检验

25Cr2Ni4MoV主轴的力学性能见表3。

表3 25Cr2Ni4MoV主轴检验结果Table 3 25Cr2Ni4MoV main shaft test result

3 分析与讨论

此次试制的25Cr2Ni4MoV主轴由于采用电渣重熔技术生产钢锭,确保了钢锭的冶金质量。生产的电渣锭夹杂物含量得到有效控制,钢锭内部组织致密性和成分均匀性得到保证,为后续生产工序创造了较好条件。锻造选用高径比为2.5的电渣锭型,采用镦粗、拔长锻造工艺。对钢锭头部缩孔端的锻造采用满砧压下拔长,端部成鼓型工艺。以上措施保证了主轴内部和外部具有较好的质量,确保超声波探伤本体表面至250 mm以内和轴颈表面至100 mm以内的缺陷小于∅1.2 mm。其余部分的缺陷也不大于∅1.5 mm。此次生产试制在调质工艺上也进行了进一步探索与改进。采用水淬油冷工艺增加了淬透层深度和强韧性,各项指标均比较理想。

4 结论

(1)采用电炉冶炼+LF精炼+VD真空精炼制造电极坯料→电渣重熔电渣锭→锻造→退火→粗加→调质工艺路线生产高质量、高性能要求的25Cr2Ni4MoV主轴锻件是比较合理的工艺路线。主轴锻件各项性能指标及探伤结果都符合技术要求。

(2)为提高25Cr2Ni4MoV主轴锻件性能指标采用水冷淬火工艺是正确、可行的。

[1] 康大韬.大型锻件材料及热处理.北京:龙门书局出版社.