H13钢挤压内胆的生产试制

张成霞 黄冬凤 张进军 张广森

(武汉重工铸锻有限责任公司,湖北430084)

近年来,根据国内市场竞争的需求情况,我公司先后生产了材质为H13钢的超长圆棒类产品以及板型锻件,产品质量均达到了技术要求。在此基础上,我们的成功试制了H13钢筒形件。

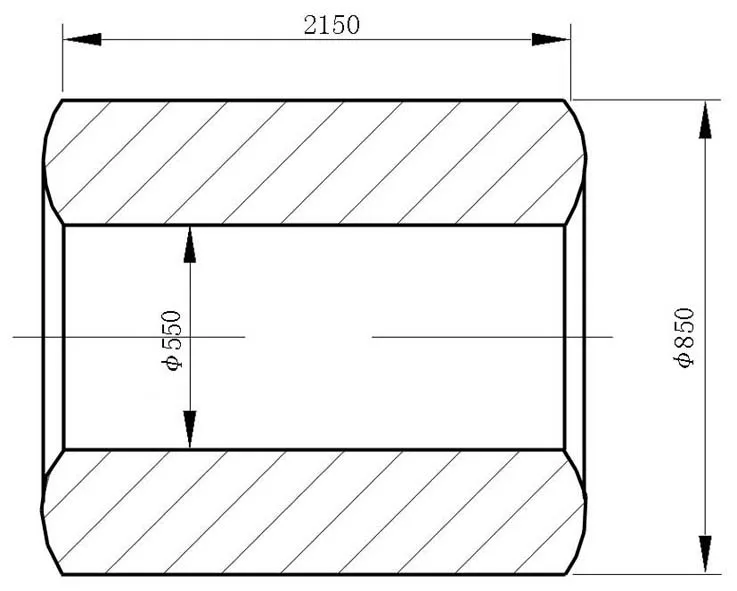

1 挤压内胆零件图及技术要求

挤压内胆零件图见图1,超声波探伤按照GB/T6402—2001Ⅱ级标准,平底孔当量直径2 mm 图1 挤压内胆零件图Figure 1 The detail drawing for extrusion mold of H13 steel 该材料为美国热作模具钢,相当于我国的4Cr5MoV1Si钢。该材料高温塑性差,始锻温度偏低,终锻温度偏高,可锻温度区间窄,在锻造过程中容易出现裂纹且不易吹扫。在使用上平砧、下V型砧拔长的过程中容易出现锻件包芯棒,而芯棒无法退出的现象,给后序机加工带来很大的影响。 1)冶炼 首先从炼钢路线上进行突破,没有进行电渣重溶处理,而是直接采用LFV炼钢路线。 2)锻造 该材质高温塑性差,始锻温度为1 180~1 240℃,终锻温度为860℃。在锻造过程中要合理控制压下量,压下量大时极易产生裂纹。该产品在镦粗过程中采用小压下量,多火次镦粗的方法,保证了在变形量大的情况下表面没有出现裂纹。下料后,锻件头尾两端面要平整,这样在镦粗、冲孔时才不会因为变形不均匀而产生裂纹。挤压内胆拔长时采用上平砧、下V型砧拔长→平整→拔长→平整的锻造方法,既有效解决了锻件包芯棒而无法退出的问题,也减少了锻件两端的弃料,在钢锭利用率较高的情况下成功生产了挤压内胆。 锻造过程见表1。 3)热处理 该产品在锻造完工后进行球化退火。 采用上述锻造工艺,生产的几件挤压内胆探伤结果均达到了技术要求,且锻件表面和内孔质量良好,没有出现任何裂纹。 表1 锻造过程Table 1 The forging process 通过挤压内胆的生产试制,突破了筒形件的生产难度,基本掌握了H13筒形件的生产技术,为日后批量生产此类产品积累了经验。

2 挤压内胆的制造难点

3 试生产

4 生产结果

5 结论