原位反应电火花沉积TiN陶瓷增强相的工艺性能

张 平,张二亮,马 琳,蔡志海

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

近年来利用陶瓷材料来改善金属的表面性能越来越受国内外的广泛关注。而TiN由金属键和共价键混合而成,兼具高强度、高硬度、耐高温、耐腐蚀、耐磨损以及良好的导电性、导热性等一系列优点[1],因此,TiN涂层在刀模具、金属陶瓷、被覆材料和电触点等领域都具有重要应用价值和广阔应用前景[2]。常见的制备TiN涂层的方法如反应等离子喷涂技术,沉积层厚,但气孔率高[3];反应磁控溅射法,沉积效率低,成本高[4];化学气相沉积,成膜速度快、纯度高、沉积表面光滑等,但需高温、高真空等环境条件[5]。上述问题均限制了这些工艺在工程应用和装备维修中的推广使用。

原位反应电火花沉积合成技术[6],把电火花沉积技术和原位合成技术有机地结合起来,通过瞬间高频释放产生火花放电,作为反应组元的保护气体被击穿电离,电极与基体之间产生高温、高压微区[7-9],在微电场作用下离子态的电极材料熔渗到基体表面。同时,与电极、基体化合反应生成含TiN陶瓷相的反应沉积层。该方法不仅可修复工模具的外形,甚至可以进一步改善工件的硬度和耐磨性能[10],其优越的可操作性和应急修复能力使其在工业应用和战场快速维修上具有其他工艺无法企及的优点[11]。

笔者分析了工艺参数对反应沉积层厚度的影响规律,考察了沉积层的微区力学性能,进一步研究了电火花沉积层的界面形貌、元素组成和相分布,并探讨了其作用机理。

1 试验材料及方法

1.1 材料与设备

采用直径φ1.6 mm的TC4钛合金(Ti6Al4V)电极,99.999 5%高纯氮气为反应和保护气体,在45钢上制备含TiN硬质陶瓷增强相的原位反应电火花沉积层。试验设备是课题组自行研发的TLB-Ⅲ型便携式金属表面强化冷补机,该设备为手动操作,主要工艺参数包括电压、电容、电极旋转速度、频率和比沉积时间。

1.2 正交试验

为研究各工艺对沉积层厚度的影响,对电压、电容、频率、转速和比沉积时间5个沉积层厚度影响因子各设4个工艺水平,进行5因子、4水平全因子正交试验。所有试验沉积面积均为1 cm×1 cm。

依照设备现状,试验工艺参数如表1。电压选取在100~180 V之间;放电电容在40~120 μF之间;沉积枪电极转速选取范围为500~800 r/min;过短或过长的沉积时间均对沉积层增厚不利,比沉积时间选取在1~7 min/cm2之间。

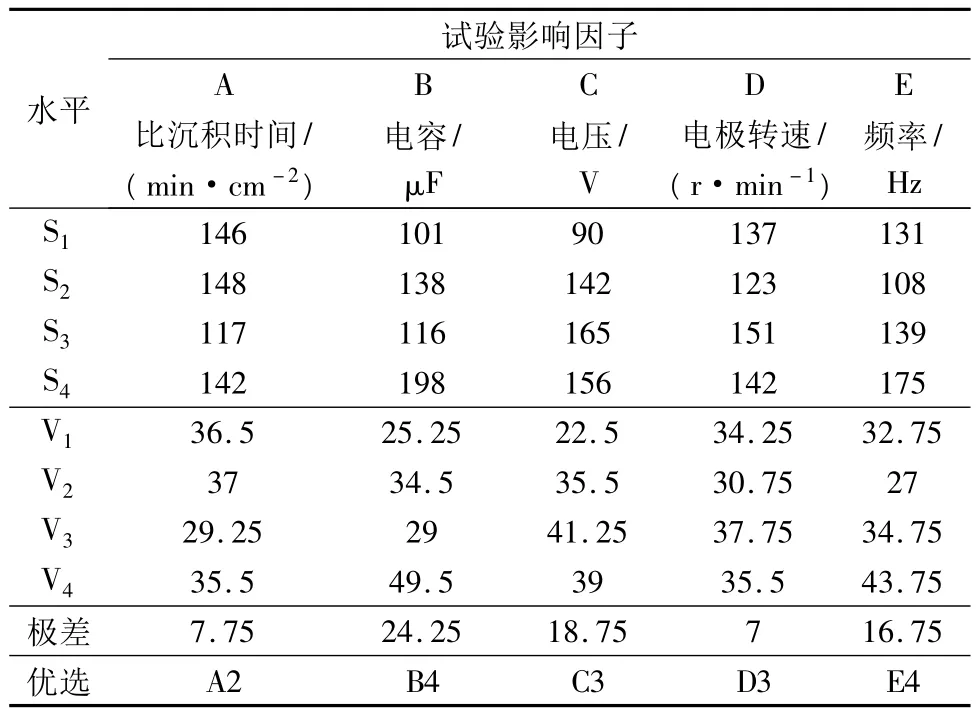

表1 电火花沉积工艺参数正交试验表

1.3 检测方法

采用奥林巴斯金相显微镜测沉积层厚度,布鲁克AXS公司的D8型X射线衍射仪分析相成分,采用Quanta200型扫描电镜及Genesis 60 s能谱仪分析表截面形貌和成分。纳米压痕仪测量沉积层纳米显微硬度和弹性模量,压入深度500 nm,最大载荷50 mN。

2 结果与讨论

2.1 工艺参数优化

表2为正交试验的分析结果。S1,…,S4行的5个数值分别是因素A、B、C、D、E不同水平对应的原位反应沉积层厚度的总和。V1,…,V4行分别是上述因素各工艺水平对应沉积层厚度的均值。均值的最大与最小值之差为极差,极差越大,表明对沉积层厚度的影响越大。

表2 电火花沉积试验结果分析

由上述分析知,工艺参数对本实验沉积层厚度的影响程度依次为:B>C>E>A>D,即电容>电压>频率>比沉积时间>电极转速。不考虑沉积层缺陷及氧化等因素,单纯从增厚的角度,最优试验方案是 B4C3E4A2D3,即电容 120 μF、电压 145 V、转速700 r/min、频率3 kHz、比沉积时间3 min/cm2时,可获得最厚的反应沉积层。

2.2 工艺参数对沉积层厚度的影响

输出电压和电容的影响可统称为脉冲放电能量的影响。沉积层厚度随工作电压增大的变化趋势如图1(a)所示,电压大于120 V时,沉积层的厚度在较短的沉积时间内均达到了30 μm以上,并且大致呈递增趋势。

尽管强化过程中采用氮气保护,但当强化能量过大时,热量急剧增加,气体保护效果受到损害,外界空气卷入,此时强化层表面出现明显的氧化现象,强化层发黄而脆,氧化更严重时会变黑,继而剥落。

随着电容量增加,强化层厚度并非线性增加。低于80 μF,强化层厚度快速增加,这是由于电容组瞬间释放的能量增大,电极熔化量增加的缘故。100 μF左右时厚度反而降低,这是因为电火花强化过程中电弧能量加大会引起电极飞溅严重,使得强化层厚度较小。而在120 μF,由于能量过大,转移的融滴也较大,厚度增加明显,如图1(b),对于钛合金反应沉积试验,放电能量不宜过大。

高频率时的沉积厚度要比低频率时的大,如图1(c)所示。这主要是因为随着频率的增加,单位时间放电次数增加,单位时间在微区内电极和基体材料形成的熔滴就越小,这时形成的强化层比较致密,有利于厚度的增加。频率对厚度的影响并不是单一的,实际的频率受脉冲放电频率和电极基体间接触频率双重因素的影响。同时,接触频率受旋转速度的影响。

由图1(d)可知:电极转速对沉积层的厚度影响最小,在500~800 r/min之间,平均厚度均在30 μm以上,所以此参数范围内均可使用。但高转速提高频率,有利厚度增加。

厚度随比沉积时间的增加呈现先增后减的规律,如图1(e)所示。当比沉积时间在3 min/cm2时,沉积厚度达到最大,参数再增加,反而不利于厚度增加,因为钛合金电极堆覆在基体上形成完全包覆的沉积层时,堆积已成最大效果,凹凸已被填平。电极与基体接触少,电极的旋转磨损作用会使厚度降低,不宜再在沉积层上堆积。

图1 45钢表面反应沉积层厚度随影响因子的变化曲线

2.3 沉积层的成分分析

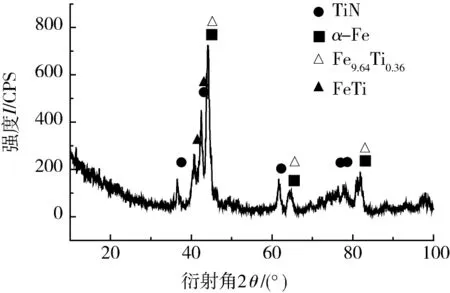

图2为沉积层的X射线衍射分析结果。沉积层主要由 TiN、FeTi、Fe9.64Ti0.36和 α-Fe 相组成。沉积层较薄,推知α-Fe为基体的衍射峰。TiN是电极材料与保护气体反应形成的新相,是沉积层的主要组成。

电火花放电瞬时释放的能量将基体表层加热到熔融甚至气化,来自电极的Ti元素和电极周围被击穿电离的N2溶解在钛合金融滴中,发生反应2Ti+N2=2TiN,生成TiN相。同时Fe和Ti高温熔融状态下,又相互扩散融渗,冷凝后即形成金属间化合物FeTi和少量固溶体 Fe9.64Ti0.36。

图2 沉积层X射线衍射分析

2.4 沉积层的截面形貌及能谱分析

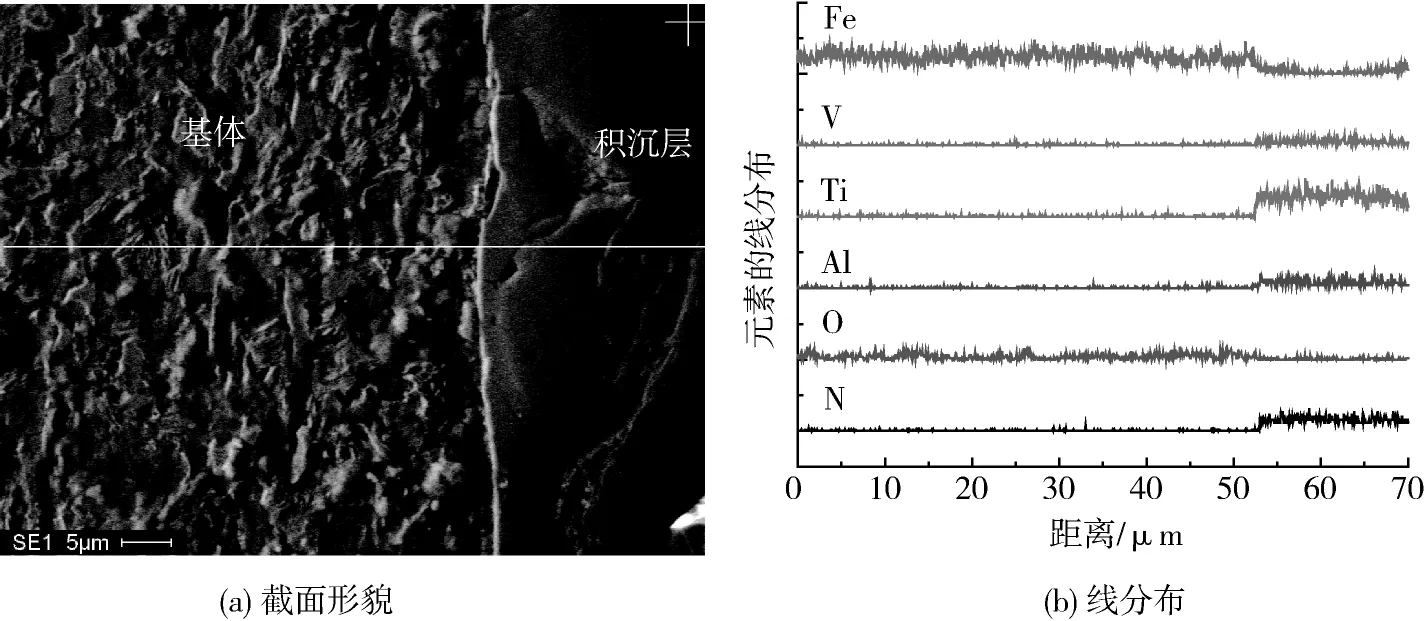

沉积层扫描电镜和金相显微镜下的截面形貌如图3所示。可以看出:试样截面可明显分成反应沉积层区、过渡区和基体3部分。区域之间结合致密,没有明显界限。

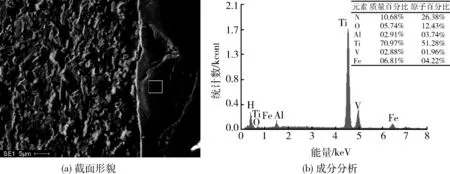

图4为沉积层截面从基体到沉积层的元素线扫描结果。由图可知:N、Ti、Fe和Al等元素从沉积层到基体的变化很明显,表明沉积层与基体间存在着明显的成分差别。从基体到沉积层扫描过程,Ti、N、Al和V有阶跃,说明在反应沉积层这几种元素分布相对较高,而Fe和O元素的量比基体低。存在宽度大约为5 μm的成分过渡区,表明反应沉积层与基体为冶金结合,在过渡区各元素发生了扩散。进一步对沉积层内进行微区成分分析,如图5所示,结果同样验证了氮元素的存在,即电火花反应沉积技术可成功制备TiN沉积层。

图3 沉积层截面扫描电镜和金相形貌

图4 沉积层截面元素线扫描

图5 沉积层截面形貌和微区成分分析

2.5 沉积层表面形貌

图6是优化工艺参数后的钛合金反应沉积层不同倍数下的表面SEM形貌。由图可见:在脉冲放电过程中,电极尖端和基体表面熔化,在高温高压条件下,氮气也被电离,融滴撞击在基体表面形成溅射状表面形貌,随着电极的移动,多个溅射点的层垛和堆积,最终形成连续的橘皮状的强化层。

图6 沉积层表面形貌

从图6(c)中可以清晰地看到沉积层中出现微裂纹。由于硬而脆的氮化钛生成,TiN和Ti的弹性模量和热膨胀系数等的差异,沉积层内应力释放后,便出现微裂纹。

2.6 沉积层力学性能分析

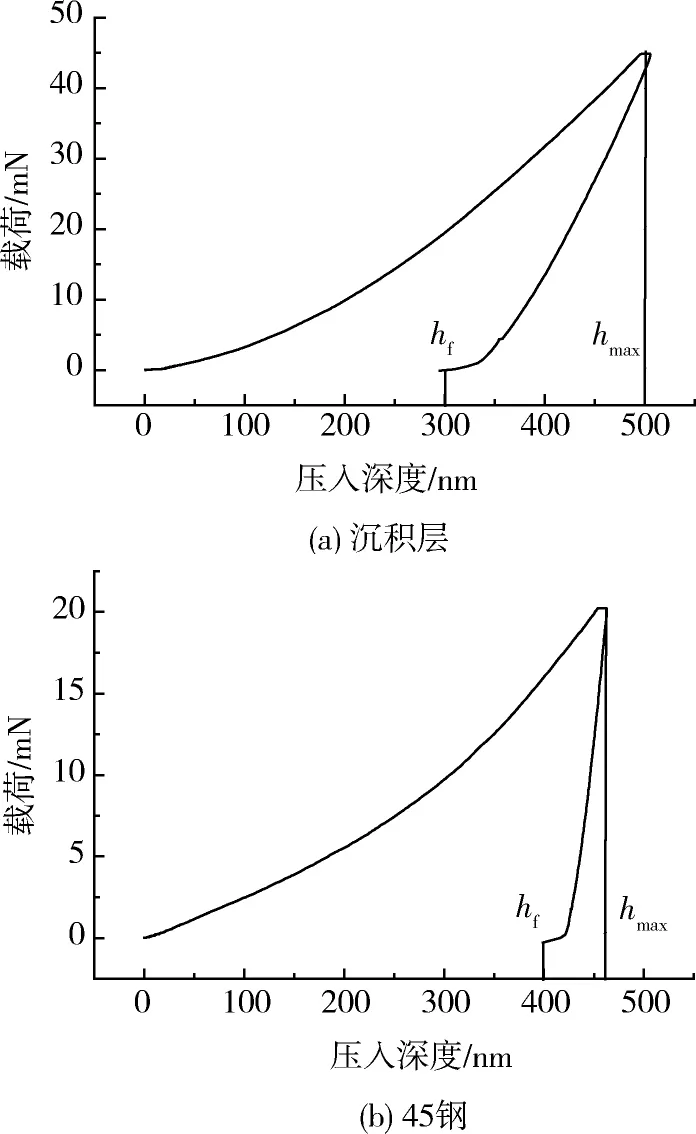

弹性模量是描述材料刚性强度的重要参数,取决于材料原子结构,与沉积层的接触应力场、剥离、断裂和内部残余应力状态均有关系。沉积层和基体的载荷-位移曲线如图7所示,加载过程沉积层与45钢均出现弹性和塑性变形,卸载时,均有弹性回复,而沉积层的残余位移hf比45钢的小得多,说明沉积层的抗变形能力好。

图7 沉积层和基体的加卸载曲线

氮化钛的弹性模量是590 GPa,而钛合金的弹性模量是115 GPa(约为钢铁的一半)[12]。根据Oliver-Pharr法计算出沉积层和基体的弹性模量和硬度[13]。原位反应电火花沉积层的弹性模量为183.614 GPa,45 钢基体的则为 179.186 GPa。与理论的弹性模量有些差异,主要是因为沉积层内部的并非单一的均匀相,可能存在界面滑移、成分起伏、孔隙和微裂纹等的影响。而沉积层与基体的弹性模量接近,反映了弹性模量是材料原子间结合力的表征,材料的组织结构对其影响不明显。

图8是纳米硬度沿截面方向的变化曲线,沉积层的硬度最高达14.039 GPa,是基体硬度3.504 GPa的4倍,纳米硬度的提高是因为沉积层中TiN硬质相的生成引起的。而由于低硬度的Fe向沉积层的扩散,孔隙和微裂纹等缺陷的影响,以及多层沉积造成的回火作用,使过渡区的纳米硬度已下降至5.244 GPa。

图8 沉积层纳米硬度分布

3 结论

1)氮气下,TC4电极在45钢表面上原位反应电火花沉积的TiN层5个厚度影响因子的影响强弱为:电容>电压>频率>比沉积时间>电极转速。

2)从增厚角度考虑的最优化工艺参数为:电容120 μF,电压 145 V,转速 700 r/min,频率3 kHz和比沉积时间3 min/cm2。

3)沉积层相主要是原位反应生成的TiN,以及从基体扩散到沉积层的Fe与Ti形成的金属间化合物 FeTi和少量固溶体 Fe9.64Ti0.36。成分的过渡和连续的表截面形貌证明了在反应沉积层与45钢基体间形成了良好的冶金结合。

4)沉积层的纳米硬度达14.039 GPa,弹性模量为183.614 GPa,其抗变形能力、屈服强度和硬度均远高于45钢,且沉积层向基体纵深时,纳米硬度呈下降趋势。

5)工艺参数对沉积层厚度、表面质量和相成分的综合影响,以及氮化钛含量和分布对陶瓷沉积层增强和耐磨的机理等有待进一步研究。

[1]杨凯.反应磁控溅射法制备TiN薄膜的研究[D].南京:东南大学,2006.

[2]于仁红,蒋明学.TiN的性质、用途及其粉末制备技术[J].耐火材料.2005(5):386-389.

[3]陆晨光,阎殿然,董艳春,等.反应等离子喷涂TiN涂层热处理后力学性能研究[J].稀有金属材料与工程,2009,38(4):129-132.

[4]Vaz F,Rebouta L,Goudeau P,et al.Surface and Coatings Technology Structural Transitions in Hard Si-based TiN Coatings:the Effect of Bias Voltage and Temperature[J].Surf Coat Technol,2001,146:274-279.

[5]宋华,池成忠.化学气相沉积TiN技术在模具表面强化中的应用研究[J].山西机械,2002(3):20-21.

[6]郝建军,卜志国,樊云飞,等.电火花沉积反应合成TiN增强Fe基金属陶瓷涂层[J].稀有金属材料与工程,2009,38(4):497-500.

[7]陈钟燮.电火花表面强化工艺[M].北京:机械工业出版社,1987:7-8.

[8]潘国顺,周营,王捧柱.脉冲放电表面强化工艺及强化层性能的研究电加工[J].电加工,1997(4):30-32.

[9]罗洪军,黄小鸥,徐林.电火花堆焊在机器零部件修复上的应用[J].新技术新工艺,1995(4):18 -19.

[10]牛金辉,任振安,李欣.氮气氛下电火花沉积TiN层的形成机理及微观特征[J].焊接学报,2007,28(6):101-104.

[11]Victor C,Marc P,Brian E.Electro Spark Deposition for the Repair of Army Main Battle Tank Components,ARL-TR-3849[R].US Aberdeen Proving Ground:US Army Research Laboratory,2006.

[12]陈振华.钛与钛合金[M].北京:化学工业出版社,2005:370-376.

[13]Oliver W C,Pharr G M.Improved Technique for Determining Hardness and Elastic Modulus Using Load and Displacement Sensing Indentation Experiments[J].Journal of Materials Research,1992,7(6):1564 -1580.