保护气对切割弧特性影响的模拟研究

周前红 郭文康 李 辉

1)(北京应用物理与计算数学研究所,北京 100088)

2)(复旦大学现代物理研究所,上海 200433)

3)(中国科学技术大学热科学和能源工程系,合肥 230027)

(2010年2月3日收到;2010年3月31日收到修改稿)

保护气对切割弧特性影响的模拟研究

周前红1)2†郭文康2)李 辉3)

1)(北京应用物理与计算数学研究所,北京 100088)

2)(复旦大学现代物理研究所,上海 200433)

3)(中国科学技术大学热科学和能源工程系,合肥 230027)

(2010年2月3日收到;2010年3月31日收到修改稿)

通过比较两种不同结构切割炬所产生的等离子体流场,发现保护气对等离子体的温度和速度分布影响很小.垂直保护气在切割炬喷口形成阻碍作用,造成切割炬内的压强有所升高,但是增加不大.两种结构保护气对切割弧的影响只是在炬喷口外的激波附近.加入保护气后激波的强度会减弱.相对于没有保护气的情况,保护气增加冷却作用,弧电压会略有升高.当改变保护气的成分时,发现弧柱区的氧气含量不受影响,所以保护气成分的改变不会影响到弧电压.计算发现轴线处氧气和周围气体的混合很少,在喷口下游10 mm处,氧气的摩尔分数仍在90%以上.

等离子体切割弧,保护气,数值模拟

PACS:52.77.Fv,52.65.Ky,52.30.Cv

1.引 言

等离子体切割利用电弧的高能量熔化金属,再利用等离子体射流的高动量将其吹走.早期的等离子体切割技术主要用于切割不锈钢和铝,气体的成分主要是氮气或者是氩气和氢气的混合气.继Gage[1]1955年申请了第一个等离子体切割专利之后,等离子体切割发展很快[2].随着与数控技术的结合,现在基本上满足工业上切割不同金属不同形状的要求.

由于等离子体切割弧的高温度、高速度、温度和速度的空间梯度大以及切割等离子体射流的高可压缩性(在切割炬的喷口外通常出现一系列激波),所以研究等离子体切割弧的难度很大.澳大利亚的小组[3,4]最早用高清照相的方法对切割弧柱进行了观测,他们第一次观测到斜激波的存在.他们同时研究了切割电弧的伏安特性,以及其他参数随着等离子体电流的变化.Pardo等[5]通过光谱诊断的方法再次证实了喷口外激波的存在.他们测量了电流强度为50,100和150 A空气等离子体切割弧的温度和电子密度分布.法国的小组[6—8]对60 A氧气等离子体切割弧进行了更为详细的测量.为了避免切割金属液溅射对实验装置的破坏,他们使用一个旋转的金属环来代替实际切割中的工件.使用光谱诊断的方法给出了等离子体温度、电子密度、压强的轴向和径向分布.通过比较氧气和氮气原子的线强度,得到了空气与氧气混合情况的信息.美国Minnesota大学和 Hypertherm公司合作对Hypertherm的HT2000系列氧等离子体切割炬进行了系统的研究[9,10].他们测量了阴极烧蚀面积,给出了阴极弧根附着半径的信息.在阴极烧蚀方面,Nemchinsky 和 Showalter[11]做了非常系统的研究,系统地比较了压强、电流、开关电源次数、旋气、阴极附近的流速方向对阴极烧蚀的影响.结果发现压强增大、旋气增加、开关次数增加都会大大加速阴极的烧损.Nemchinsky和 Showalter指出,影响烧损速率的不是从阴极溅射的原子或其他离子的多少(因为这些溅射中的很大一部分会返回阴极),而是那些溅射后由于各种原因无法返回的部分.Peters等[12]与 Bini等[13]最近通过测量工件的切割质量研究了不同参数对切割的影响.

在理论方面,Ramakrishnan 和 Rogozinski等[3,4]最早进行切割弧的解析研究.考虑到气体冷热部分的性质差异,他们建立了“双区”模型:中心的“热区”电导率很高,电流几乎都从这一个区域流过,而该区的密度很小,所以质量传递可以忽略不计;而外层的“冷区”,由于电导率很低,可以看成绝缘体,主要负责质量的输送.这一模型虽然在早期给出一些重要的信息,但是过于简单.随着数值算法和计算机科学的发展,计算流体力学的方法被广泛应用于切割炬的研究.Gonzalez-Aguilar等[14]首次用Patankar[15]提 出 的 SIMPLER 算 法 求 解 了 Navier-Stokes方程和电磁方程,给出了与实验基本符合的等离子体温度、速度、压强分布.在他们的计算中,采用的是实心工件模型,这样高速的等离子体射流就会被反射,从而可能会影响上游的等离子体流场的性质.法国的小组[6,7]使用了假想阳极模型,即在工件中间留一小孔(相当于切割过程中的割缝)让等离子体通过.他们使用商业软件FLUENT对切割弧进行了系统的模拟,在他们的计算中还考虑了湍流的影响,在计算辐射时使用了P1模型,与压强成正比.2007年,Ghorui等[16]使用双温、化学非平衡模型对Hypertherm公司的HT2000进行模拟,使用k-ε模型考虑湍流效应,给出了切割炬内部等离子体温度、速度、压强、电势、电流密度和不同种类的粒子密度分布.2008年,意大利的 Colombo小组[17]使用FLUENT程序模拟了不同型号的切割炬,比较了不同切割炬内部的流场信息.

可以发现,有关切割炬和电弧的模拟工作主要集中在最近十年.由于切割需要很高的能量密度和射流速度,使得切割热等离子体比其他热等离子体的径向温度梯度更大;且切割热等离子体速度很大,表现为很强的可压缩性(喷口外有强激波的存在).这些都决定了设计一个收敛的算法难度很大.文献[6,7,14,17]中都是使用一个大气压下的物性参数,没有考虑压强的影响,仅将密度取为与压强成正比.而在切割炬的模拟中,压强的变化范围非常大,在喷口外的膨胀区最低可达0.1个大气压,而弧室内部可以达到6个大气压或者更高.因此模拟时,要考虑压强变化对物性参数的影响.在我们以往的工作中,通过和实验数据比较验证了我们的模型[18],比较了不同湍流模型对计算结果的影响.我们也系统地比较了各种参数(切割炬口径、进气量、喷嘴小孔长度等)[19]、旋转进气[20]以及双进气[21]对切割弧特性的影响.

在实际的等离子体切割过程中,总是使用保护气或二次进气来提高切割的质量,保护切割炬的喷口免受金属溅射的损伤[2,10,12].特别是在使用等离子体切割弧打孔的过程中,使用保护气可以很好地保护喷口.近十年多的文献中大多没有考虑保护气的 影 响[3—8,11,14,16]. 从 目 前 的 文 献 来 看,Colombo等[17]在模拟中考虑了保护气的影响,指出在保护气中加入和等离子体气相反方向的旋气,就可以大大减小等离子体射流中的旋气分量.Peters等[12]通过比较两种不同的保护气:一种是保护气出口方向垂直于射流方向(在下文中简称垂直保护气),另一种是保护气出口方向和射流方向同向,都沿轴向(在下文中简称共轴保护气),如图1所示.

图1 两种不同保护气装置的结构图 (a)垂直保护气,(b)共轴保护气

在文献[12]中,使用的等离子体气体为39 slm(标准升每分钟)的氧气,而保护气为130 slm的氮气.在 Peters等[10]2007年的文章中,为了光谱分析的方便,使用的保护气为130 slm的氧气.在实际的切割中,Hypertherm公司的 HT2000型号及其系列的切割炬一般使用空气作为保护气.为了比较不同保护气组分对切割弧的影响,本文将在两种几何结构中分别使用130 slm的氧气、氮气、空气作为保护气,在空气的切割环境中比较各切割弧的不同.

2.物理模型

2.1.基本假定

为减少数值模拟工作的难度,考虑到切割炬几何结构的轴对称性,在本文中使用如下假定:电弧等离子体可以看做准平衡的连续介质,流动和传热用Navier-Stokes方程描述;电弧等离子体为定常流动,给定点的等离子体状态由温度和压力值来确定;等离子体为二维轴对称、带旋转的流动;不考虑电极鞘层的影响;重力可忽略不计.用净辐射系数(NEC)计算辐射的能量损失,一个大气压下的净辐射系数由文献[22]得到,其他压强下的净辐射系数通过乘以p/patm得到,Patm为标准大气压.

等离子体的各种属性,即其密度、定压比热、黏性系数、热导率、电导率等物性参数都是温度和压强的函数.在本文中使用的氧气,氮气和空气等离子体的物性参数来源于 Murphy[23,24]的结果.由于直接从文献图中读数据,也会使输运系数的可信性大大降低.因此,本文使用的输运系数直接由Murphy教授提供,压强分别为 0.1,0.2,0.5,0.8,1,2,5,8,10 atm(1 atm=1.01325×105Pa);温度从300 K到30000 K(间隔为100 K).在其他压强和温度下的输运系数和密度由双线性差值得到.

在本文中为了和文献[12]保持一致,等离子体气使用氧气,而保护气使用氮气或空气.混合气体的密度通过体积权重平均得到[25],定压热容量通过质量平均得到,输运系数(黏滞系数、热导率、电导率等)通过摩尔平均得到.质量扩散系数由Murphy 教授提供[23,24].

2.2.控制方程

基于上面的假定,电弧热等离子体在柱坐标系下的控制方程可以写成如下的对流-扩散形式[15]:

其中,ρ表示等离子体质量密度,v是速度,其轴向分量为 vz,径向分量为 vr,切向分量为 vθ,守恒量 φ;广义扩散系数Γφ以及广义源项 Sφ的具体表达式见表1.

表1 控制方程各量的具体表达式

在表1中,h表示等离子体焓值,p为静压强,V表示电势,εN为净辐射系数.Cp是定压热容量,σ为电导率,kB为玻耳兹曼常数.mO2为氧等离子体的质量分数,jr和jz分别表示电流密度的径向和轴向分量.可由电势梯度求出,有

Az和Ar是矢势的轴向和径向分量,切向磁感应强度Bθ可由矢势求出,有

有效黏滞系数为

有效热导率为

有效扩散系数De为

其中,μ为等离子体分子黏性系数,k为等离子体分子热导率,D为分子扩散系数.而μt为湍流引起的黏性系数,σk为湍流Prandtl数.本文使用考虑低雷诺数的重整化群 k-ε 模型考虑湍流[25,26],有关各种湍流模型的控制方程可见文献[27—34]或我们以前的文章[18].

2.3.计算域和边界条件

图2和图3为切割炬轴线剖面的一半,本文中两个切割炬的几何结构取自文献[12],工件都取在保护气出口下游15 mm处.两种炬的弧室和内部结构是完全相同的,主要的差别就是在保护气与等离子体的作用方向上.如图2和图3所示,O ABCD为阴极,MNOPQRS为喷嘴电极部分.HIJKL为保护气的外壁,它和喷嘴之间是完全绝缘的.AS是等离子体气体进气口,而 ML为保护气的进气口.0A,AS,SM,ML,CD 的尺寸分别为 5,3.5,1.5,1,3 mm.喷嘴出口和保护气出口的半径分别为1 mm和2 mm.共轴保护气的喷嘴长度为4.8 mm,长于垂直保护气的喷嘴(2.8 mm).FG为切割的工件,而EF是2 mm的假想阳极(割缝).经过网格独立性检验以后,在计算区域内取了两万多个节点,整个计算域都使用四边形网格.径向上,在轴线和壁面边界处取得稍密一点(步长为0.017 mm);轴向上,靠近阴极附近的步长取为0.03 mm,为了很好地俘获到激波,在喷口附近步长取为0.08 mm,其他处的步长取为0.14 mm.边界条件如表2所示.矢势边界条件的选取虽然在数学上并不是完全严格的,但并不违背安培定律,这种矢势边界在热等离子体模拟中被广泛采用[6,7].本文中的电流强度都取为 200 A,阴极表面的弧根半径为0.9mm[9],我们将阴极表面的电流密度jc取为抛物形分布,有

图2 垂直保护气结构的计算区域

图3 同轴保护气结构的计算区域

其中 b=1.23×106,从而满足弧根的半径为 0.9 mm;jmax是电流在r=0的值,为了满足总电流为200 A,在这里取为1.6×108A/m2.

表2 边界条件

3.计算结果与讨论

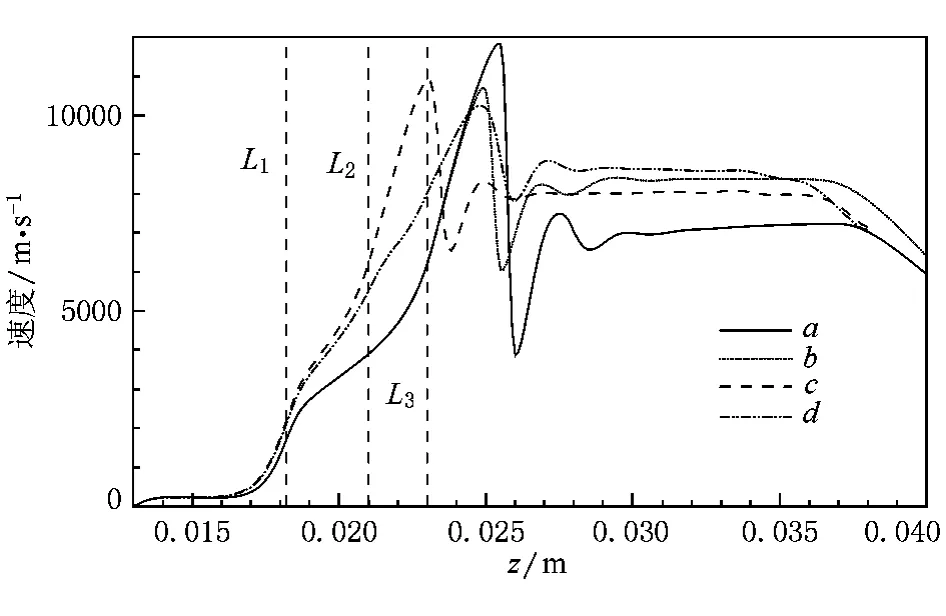

在模拟中,我们比较了不同保护气成分(氧气、氮气、空气)对切割弧特性的影响.图4给出不同结构炬和保护气分别为氮气和空气时的轴线速度分布比较,可以看出保护气成分对速度分布的影响很小.我们也比较了温度场,从计算的结果来看,在轴线附近,氧气和空气或氮气的混合很少,所以得到的氧气保护气、空气保护气和氮气保护气的温度场及速度场区别很小.所以在这里不给出氧气和空气保护气在轴线上和整个计算域的速度、温度分布.为了和文献[12]保持一致,我们重点讨论氮气保护气的结果,在不特别说明时,所用到的保护气都是氮气.在后面也会比较一些不同保护气的结果.

图4 不同结构炬和保护气分别为氮气和空气时的轴线速度分布比较 虚线 L1,L2,L3分别表示喷嘴入口、垂直保护气喷嘴出口、共轴保护气喷嘴出口;曲线a为空气共轴保护气,b为氮气共轴保护气,c为空气垂直保护气,d为氮气垂直保护气

图5和6给出了垂直保护气和共轴保护气的温度分布.与自由弧或者喷涂炬的等离子体温度场不同[34,35],在轴线方向切割弧温度变化趋势如下:在阴极附近急剧升高,然后下降;在进入喷嘴小孔之前由于电弧的收缩,温度又会急剧升高,在进入喷嘴小孔之后温度达到最大值;进入喷嘴小孔之后,由于壁压缩作用,中心的电流密度大,欧姆加热强,所以等离子体一直维持一个很高的温度;在射流部分,等离子体在喷口外有个明显的膨胀,同时等离子体的内能转化为动能,所以等离子体温度在喷口外有很明显的下降;但是在经历激波之后,等离子体的动能又会迅速转化为内能,此时等离子体温度有快速的上升;在此之后,等离子体温度在不断降低.从图5可以看出,保护气对切割炬内部的温度场几乎没有影响,但在等离子体射流区,保护气会减小激波的强度,并使激波的位置向下游移动.而对于共轴保护气的情况,如图6所示,除了在喷口外激波位置附近,保护气会对温度场有很小的影响外,在其他地方,加入保护气后温度场几乎没有变化.和垂直保护气不同,共轴保护气会使激波的位置向上游移动.图7给出了两种几何结构下加入保护气和不加保护气温度沿轴线上的变化,并与文献[12]中的实验数据进行了比较.从图7还可以发现,在切割炬出口之前,保护气对炬中轴线上温度几乎没有影响.在垂直保护气时,可以分辨出温度比不加保护气时稍低,这是因为炬中的压强稍高,从而引起辐射能量损失的增加.从图7可以发现,在两种结构下,计算所得轴线上的温度变化趋势都和实验值一致.从计算和实验的结果可以看出,由于共轴保护气的喷嘴小孔长度比垂直保护气长2 mm,所以前者的激波更强,喷口外的温度变化更剧烈.

图5 垂直保护气(下半部)与没有保护气(上半部)时的温度场比较 (单位为K)

图6 共轴保护气(下半部)与没有保护气(上半部)时的温度场比较 (单位为K)

图7 不同结构的轴线温度分布 其中垂直保护气前四个点和共轴保护气的前十个点的实验值是在去除保护气结构的情况下得到的.虚线L1,L2,L3分别表示喷嘴入口、垂直保护气喷嘴出口、共轴保护气喷嘴出口;曲线a为共轴无保护气,b为氮气共轴保护气,c为垂直无保护气,d为氮气垂直保护气,e为氮气共轴保护气实验结果,f为氮气垂直保护气实验结果

图8 垂直保护气(下半部)与没有保护气(上半部)时的速度场比较 (单位为m/s)

图9 不同结构的轴线速度分布 虚线L1,L2,L3分别表示喷嘴入口、垂直保护气喷嘴出口、共轴保护气喷嘴出口;曲线 a为共轴无保护气,b为氮气共轴保护气,c为垂直无保护气,d为氮气垂直保护气

图8给出了垂直保护气的速度场分布,切割炬中的速度变化趋势也和喷涂炬有很大不同.在喷涂炬中(Lava形喷口除外),等离子体的速度一般是先增加,而后会缓慢减小;而在等离子体切割炬中,等离子体在炬内一直加速.等离子体在到达切割炬喷口时压强远大于环境压强,故离开喷口后急剧膨胀,成为超音速射流;在过膨胀之后会形成压缩的激波.在此,等离子体动能转化为内能,速度急剧下降.为了达到和环境压力一致,等离子体可能多次经历这种周期性的膨胀波——压缩波.对于图8上半部(没有保护气),由于环境压力为一个大气压,等离子体在切割炬出口外很快膨胀;而对于下半部,由于受到垂直保护气的挤压作用,等离子体在切割炬的出口外不能很快膨胀,所以等离子体的加速度变小,所能达到的最大速度也会减小.从图9更能清楚地看出等离子体在喷口外的加速过程.可以发现,对于垂直保护气的情况,出口外速度对轴线的斜率明显低于没有保护气的情况.而从图10可以发现,垂直保护气时出口外的轴向压力梯度要比没有保护气时小得多.而且由于喷口外保护气的速度方向垂直于喷口,必将在喷口处对等离子体射流造成阻塞作用,这就导致了有保护气时喷口的压力增加,从而导致上游(即等离子体切割炬内部)的压力增加.对于共轴保护气的情况,由于保护气的速度方向和射流方向相同,在喷口附近并不与等离子体射流发生很强烈的相互挤压,所以在喷口处及其上游(切割炬内部)的压力不会因为增加保护气而变化,如图10所示.但在喷口下游,由于共轴保护罩比切割炬的喷嘴长5mm,所以保护气会和等离子体射流“争夺”保护罩内的通道,从而减小等离子体射流在切割炬喷口下游(仍在保护罩内)的膨胀.从图10可以看出,有保护气时,等离子体射流的最大速度减小大约1000 m/s.从图11中可以发现,共轴保护气会减小激波的强度,而没有保护气时(上半部),由于强激波的阻碍作用,在激波之后,速度的最大值是偏离轴线的.

图10 不同结构的轴线压力分布 虚线L1,L2,L3分别表示喷嘴入口、垂直保护气喷嘴出口、共轴保护气喷嘴出口;曲线 a为共轴无保护气,b为氮气共轴保护气,c为垂直无保护气,d为氮气垂直保护气

图11 共轴保护气(下半部)与没有保护气(上半部)时的温度场比较 (单位为K)

图12和图13中给出了两种结构的切割炬中,不同保护气成分时的氧气摩尔分数分布.从图中可以看出,氧气和周围的气体混合得很少.在整个计算区域,不论保护气为何种成分,轴线上氧气的摩尔分数始终在90%以上.在等离子体高温弧柱区基本都还是氧气,所以计算所得的弧电压值也基本上没有变化.我们的结果和 Freton等[7]的模拟结果差别很大.Freton等在模拟氧气与周围空气混合时,结果为在喷口下游5 mm处,氧气的摩尔分数下降到90%,在喷口下游10 mm处下降到75%.但是他们同一篇文章的实验结果却是在喷口下游11.4 mm处轴线处的氧气摩尔分数在95%以上.因此,虽然和他们的计算结果有很大差别,但是我们的计算结果和他们的实验结果符合得很好.经过分析后发现,Freton等的结果和实验差别较大的主要原因是他们选择的湍流模型,在他们的文章中使用了简单的零方程模型,这样就有可能夸大了湍流的效应,增加了空气和氧气的混合.我们也尝试过不同的湍流模型,计算中发现,由于有效扩散系数中湍流的效应很大,所以选择不同的湍流模型,氧气的摩尔分数会有很大的不同.如果选择标准k-ε模型,氧气的摩尔分数沿着轴线下降得就会很快.

图12 垂直保护气为氧气(上半部)和氮气(下半部)的氧气摩尔分数分布比较

图13 共轴保护气为氧气(上半部)和氮气(下半部)的氧气摩尔分数分布比较

图14给出了两种切割炬在切割位置处(垂直保护气推荐的切割位置在保护罩出口下游4 mm处,而共轴保护气时在保护罩出口下游3 mm处)的温度径向分布.从图中可以看出,垂直保护气所得到的温度最大值稍大,温度径向梯度稍大.从两幅图中还可以看出,两种结构中加入保护气后,由于气流量加大,冷却作用增加,导致半径大于0.6 mm的弧柱边界附近温度降低.

图14 切割位置所在处的温度径向分布图 曲线a为共轴无保护气,b为氮气共轴保护气,c为垂直无保护气,d为氮气垂直保护气

图15所示为切割位置处的速度分布.可以发现,两种结构切割炬使用保护气之后轴线处的速度都有所降低.特别是对于同轴保护气的情况,由于强激波的阻碍作用,可以发现轴线处的速度明显为一个极小值.可以看出,在离开轴线附近0.5 mm外的地方,两种结构的切割炬得到的速度分布基本相同,而且受保护气的影响也非常小.

图15 切割位置处的速度径向分布图 曲线a为共轴无保护气,b为氮气共轴保护气,c为垂直无保护气,d为氮气垂直保护气

图16给出了两种结构下切割位置处的氧气摩尔分数分布.从图中可以看出,在各种情况下,在半径小于0.6 mm的区域,氧气基本上没有和保护气发生混合.当半径大于0.6 mm时,对于保护气为空气和氮气的情况,氧气的摩尔分数很快下降.垂直保护气的氧气摩尔分数在小半径时下降得慢,但是在大于1.2 mm时比共轴保护气下降的速度更快.这有两个方面的原因:一是因为共轴保护罩的出口离炬的出口距离比垂直保护罩的相应的距离长3 mm,所以保护气与射流混合得更充分,因此在靠近轴线处氧气摩尔分数小;二是因为垂直保护气的保护罩出口半径比共轴保护气的小,所以保护气和射流的相互作用更剧烈,因而在1.2 mm附近,氧气的摩尔分数急剧下降.在实际切割时,割缝的半径一般为喷嘴小孔半径的1.5倍,所以与割缝接触的氧气量受保护气的影响很大.

图16 切割位置处的氧气摩尔分数径向分布图 曲线a为空气共轴保护气,b为氮气共轴保护气,c为空气垂直保护气,d为氮气垂直保护气

表3 两种结构切割炬在不同保护气成分时的电压值比较

表3为两种结构切割炬在不同保护气成分时的电压值.可以看出,由于保护气成分对大于20000 K的高温区氧气摩尔分数几乎没有影响,而低于20000 K时氧气和氮气的电导率十分接近.所以当保护气成分发生改变时,电压并不发生变化.由于保护气对电弧边界的冷却作用,可以发现加入保护气后,两种结构的切割弧电压都升高了大约8 V.

图17给出了两种结构切割炬中,保护气旋转方向对切割位置速度切向分量的影响.可以看出,反向旋转的保护气会减小割缝半径(1.5 mm)处的速度切向分量,但是并没有得到文献[21]中的结果.在文献[21]中,Colombo等的结果显示,在保护气中引入反向的旋气之后,在整个保护气出口下游,速度的切向分量都有很大减小.由于缺乏实验数据的比较,我们还无法证实这两个结果之间哪个更好.但是我们发现,导致这个差异的原因应该是湍流模型的不同.Colombo等使用重整化群k-ε模型,该模型会造成激波之后温度和速度的迅速衰减.这种模型可能会夸大湍流的效应,所以夸大了保护气与等离子体射流的相互作用.另外还需要指出的是,在实际的切割中,保护气的旋转方向一般都是和等离子体旋转方向同向[12].

图17 保护气旋转分量对切割位置处旋转分量的影响 曲线a为垂直保护气无旋转分量,曲线b为垂直保护气旋转分量与等离子体气旋转方向相反,曲线c为共轴保护气无旋转分量,曲线d为共轴保护气旋转分量与等离子体气相反

4.结 论

系统地比较了两种不同结构切割炬所产生的等离子体流场.可以发现保护气对等离子体的温度和速度分布影响很小.垂直保护气会在切割炬喷口形成阻碍作用,造成切割炬内的压强有所升高,但是增加不大.两种结构保护气对切割弧的影响只是在炬喷口外的激波位置附近.加入保护气后激波的强度会减弱.

加入保护气后,相对于没加保护气的情况,由于气流量大导致冷却作用加大,弧电压会略有升高.当改变保护气的成分时,发现弧柱中心区的氧气含量不受影响,所以保护气的改变不会影响到弧电压.本文的计算结果发现轴线处氧气和周围气体的混合很少,在离喷口下游10 mm处,氧气的摩尔分数仍在 90% 以上.这虽然和 Freton等[6]和Colombo等[17]的模拟结果相差很大,但是却和他们的实验值十分相近.

感谢澳大利亚联邦科学与工业研究组织(CSIRO)的A.B.Murphy教授提供的氧气、氮气和空气等离子体热力学属性和输运系数数据.

[1]Gage R M 1957U.S.Patent2806124

[2]Nemchinsky V A,Severance W S 2006J.Phys.D:Appl.Phys.39 423

[3]Ramakrishnan S,Rogozinski M W 1997J.Phys.D:Appl.Phys.30 636

[4]Ramakrishnan S,Gershenzon M,Polivka F,Kearny T N,Rogozinsky M W 1997IEEETrans.PlasmaSci.25 937

[5]Pardo C,Gonzalez-Aguilar J,Rodriguez-Yunta A,Calderon M A G 1999J.Phys.D:Appl.Phys.32 2181

[6]Freton P,Gonzalez J J,Gleizes A,Peyret F C,Caillibotte G,Delzenne M 2002J.Phys.D:Appl.Phys.35 115

[7]Freton P,Gonzalez JJ,Peyret F C,Glezes A 2003J.Phys.D:Appl.Phys.36 1269

[8]Girard L,Teulet Ph,Raza-nimanana M,Gleizes A,Camy-Peyret F,Ballot E,Richard F 2006J.Phys.D:Appl.Phys.39 1543

[9]Peters J,Yin F,Borges C FM,Heberlein J,Hackett C 2005J.Phys.D:Appl.Phys.38 1781

[10]Peters J,Heberlein J,Lindsay J 2007J.Phys.D:Appl.Phys.40 3960

[11]Nemchinsky V A,Showalter M S 2003J.Phys.D:Appl.Phys.36 704

[12]Peters J,Bartlett B,Lindsay J,Heberlein J2008PlasmaChem.PlasmaProcess28 331

[13]Bini R,Colosimo B M,Kutlu A E,Monno M 2008J.Mater.ProcessTech.196 345

[14]Gonzalez-Aguilar J,Pardo C,Rodriguez-Yunita A,Calderon M A G 1999IEEETrans.PlasmaSci.27 264

[15]Patankar S V 1980NumericalHeatTransferandFluidFlow.(New York:McGraw-Hill)

[16]Ghorui S,Heberlein JV R,Pfender E 2007J.Phys.D:Appl.Phys.40 1966

[17]Colombo V,Concetti A,Ghedini E,Dallavalle S,Vancini M 2008IEEETrans.PlasmaSci.36 389

[18]Zhou Q H,Li H,Xu X,Liu F,Guo S F,Chang X J,Guo W K,Xu P 2009J.Phys.D:Appl.Phys.42 015210

[19]Zhou Q H,Li H,Xu X,Liu F,Guo S F,Chang X J,Guo W K,Xu P 2008PlasmaChem.PlasmaProcess6 729

[20]Zhou Q H,Yin H T,Li H,Xu X,Liu F,Guo SF,Chang X J,Guo W K,Xu P 2009J.Phys.D:Appl.Phys.42 095208

[21]Guo S F,Zhou Q H,Guo W K,Xu P 2010PlasmaChem.PlasmaProcess30 121

[22]Naghizadeh-Kashani Y,Cressault Y,Gleizes A 2002J.Phys.D:Appl.Phys.35 2925

[23]Murphy A B 1995PlasmaChem.PlasmaProcess15 279

[24]Murphy A B 1994PlasmaChem.PlasmaProcess14 451

[25]Fluent Inc.2001FLUENTUser'sGuide

[26]Yakhot V,Orszag S A 1986JournalofScienticComputing1 1

[27]Jayatilleke C 1969Prog.HeatMassTransfer1 193

[28]Shih T H,Liou W W,Shabbir A,Yang Z,Zhu J 1995ComputersFluids24 227

[29]Reynolds W C 1987LectureNotesforvonKarmanInstituteAgard ReportNo.755

[30]Launder B E 1989Inter.J.HeatFluidFlow10 282

[31]Launder B E,Reece G J,RodiW 1975J.FluidMech.68 537

[32]Lien F S,Leschziner M A 1994ComputersandFluids23 983

[33]Yuan X Q,Li H,Zhao T Z,Wang F,Guo W K,Xu P 2004ActaPhys.Sin.53 788(in Chinese)[袁行球、李 辉、赵太泽、王 飞、郭文康、须 平2004物理学报53 788]

[34]Yuan X Q,Li H,Zhao T Z,Wang F,Yu G Y,Guo W K,Xu P 2004 Acta Phys.Sin.53 3806(in Chinese)[袁行球、李辉、赵太泽、王 飞、俞国扬、郭文康、须 平2004物理学报53 3806]

PACS:52.77.Fv,52.65.Ky,52.30.Cv

Numerical simulation on the effect of shielding gas on the p lasma cutting arc

Zhou Qian-Hong1)†Guo Wen-Kang2)Li Hui3)

1)(Institute of Applied Physics and Computational Mathematics,Beijing 100088,China)

2)(Institute of Modern Physics,Fudan University,Shanghai 200433,China)

3)(Department of Thermal Science and Energy Engineering,University of Science and Technology of China,Hefei 230027,China)

(Received 3 February 2010;revised manuscript received 31 March 2010)

By comparing two diffierent torch geometries,it was found that the shielding flow has no significant effect on plasma velocity and temperature,except in the shock wave region.The shielding flow decreases the shock wave,and increases the arc voltage due to cooling.In the impinging geometry,shielding flow will crash the plasma jet after the nozzle exit and slightly increase the pressure in the torch.It was also shown that the component of shielding gas has no significant effect on p lasma cuttingarc.The mole fraction of oxygen decreases very slow ly along the axis and is still more than 90%at 10 mm downstream the nozzle exit.

plasma cutting arc,shielding gas,numerical simulation