开孔式双钢管屈曲约束支撑承载力和滞回耗能的有限元分析

曾正强,毛 毳,李 娜,孟 宇,陈 悦,吴愫琼

(天津城市建设学院 土木工程系,天津 300384)

与普通钢框架-支撑结构中的支撑相比,屈曲约束支撑在合理的设计与施工条件下,受压时不会发生屈曲,抗震性能更加优良.因此,此种类型支撑在日本、美国以及我国台湾得到了较为广泛的研究与应用[1-7].尽管其具体型式多样,但典型的屈曲约束支撑主要由内核单元、约束单元、端部连接单元和隔离单元所组成[7].其中内核单元是核心构件,用来承受轴力;约束单元在支撑受压时为内核单元提供侧向约束,防止内核单元发生屈曲;端部连接单元把支撑连接到框架结构上;隔离单元起到分开内核单元和约束单元,减少或者防止约束单元受到轴力的作用,它可以是无黏结材料[1],也可以直接在内核单元与约束单元之间留设一定厚度缝隙来起到隔离作用[7].国内在21世纪初才开始进行此方面工作的研究,加之此类支撑专利性很强且价格昂贵[7],在很大程度上限制了其在国内实际工程中的应用.因此,充分了解、掌握其工作机理和受力性能是加快其实际应用进程的关键.ANSYS能较方便地通过参数变化模拟出支撑在受载下的内力与变形规律,而且已有使用 ANSYS对普通和带接触环的双钢管屈曲约束支撑进行压(拉)承载力和滞回耗能性能分析的报道[8-9].本文使用ANSYS建立了在支撑内核单元上开设孔洞的开孔式双钢管屈曲约束支撑有限元模型,研究其压(拉)承载力和滞回耗能性能受总开孔角度和开孔个数的影响.

1 计算模型的建立

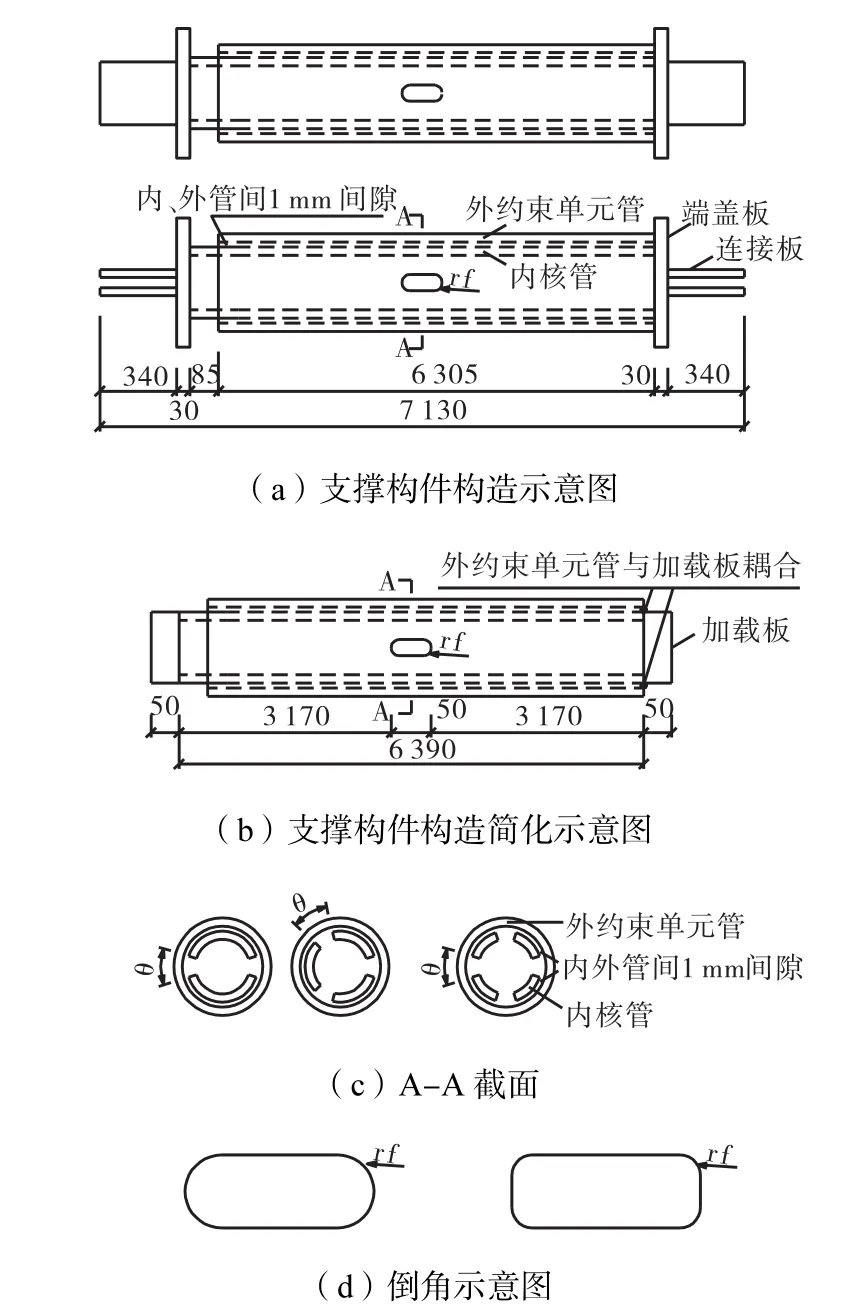

本文以在支撑内核钢管轴向上开设单排长条孔的开孔式双钢管屈曲约束支撑为研究对象.如图1所示,其内核单元、约束单元均为圆形钢管(分别命名为内核管和外约束单元管),两管之间的预留缝隙形成隔离单元,端盖板和连接板共同构成端部连接单元.

1.1 支撑内核管的选取

以文献[10]中的结构为基础,选取同种材质钢材(Q235)的结构,用热轧无缝钢管φ 168×7.5制作支撑内核管,管长l=6390 mm.

1.2 支撑外约束单元管的选取

为了能让外约束单元管具有足够的抗弯刚度,从而达到有效约束内核管,使之屈服而不屈曲的目的,同时考虑到钢管的初始缺陷以及设计、施工中的安全储备.对于两端铰接的屈曲约束支撑,依据文献[1],得到用于选取外约束单元管的公式为

式中:Ew——屈曲约束支撑外约束单元管的弹性模量;

Iw——屈曲约束支撑外约束单元管的惯性矩;

l——屈曲约束支撑长度(近似取为内核管长);

Anet——屈曲约束支撑内核管的净截面面积:

fy——屈曲约束支撑内核管的屈服强度.

由于本文所研究的支撑内核管开孔大小不同,并且开孔对其横截面面积的削弱较小,故出于安全和简便的考虑,在式(1)中,用内核管的毛截面面积来代替其净截面面积.经式(1)的验算,选取了结构用热轧无缝钢管φ 194×12为支撑的外约束单元管,钢材材质也为 Q235.为避免外约束单元管直接受到轴力的作用,在其与端盖板靠近的一端(见图1a所示支撑的左端)预留了85 mm的缝隙.结合文献[10],最终得到如图1a所示的支撑构件构造示意图.

图1 支撑示意图

1.3 内核管开孔型式、开孔个数、开孔角度的选取

通过改变支撑内核管的开孔个数和总开孔角度,设计了 12个开设长条孔的双钢管屈曲约束支撑模型.分别如图1a,图1c和图1d所示,孔洞位于支撑内核管的中部,在轴向上仅为一排,长度均为50 mm;孔洞在内核管横截面上为多个,并且关于横截面中心对称,θ为单孔在内核管横截面上的角度;rf为孔四周倒角半径,倒角分为完全倒角与部分倒角两种形式.

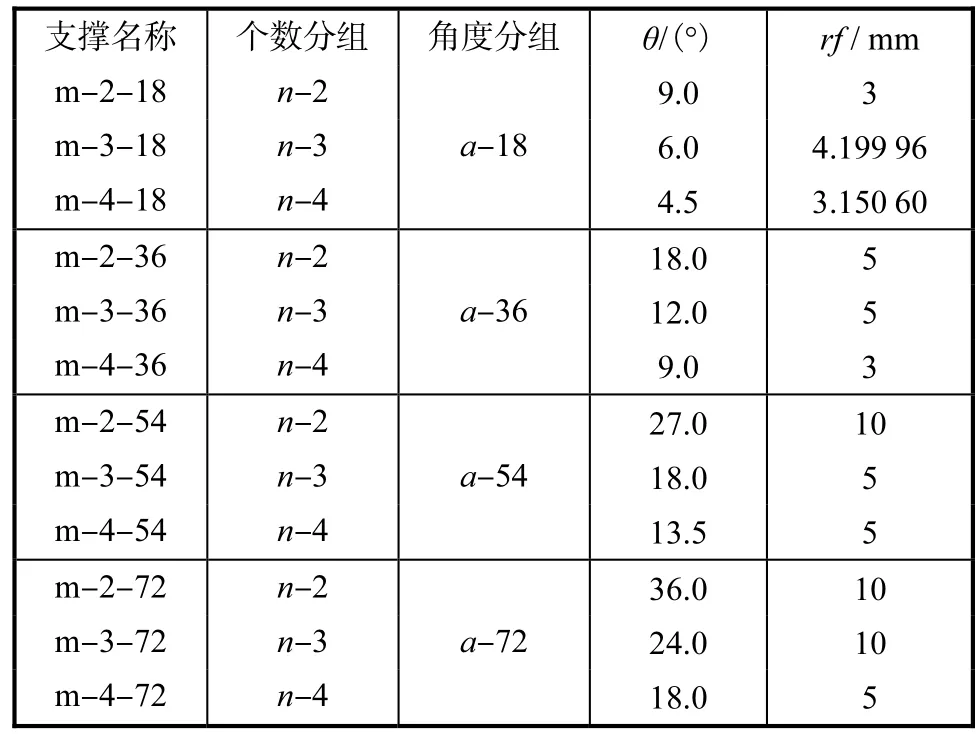

如表1所示,支撑采用m-x-y的方式命名,其中m表示支撑模型,x为孔洞在内核管横截面上的个数,y为孔洞在内核管横截面上的总开孔角度.为了便于研究内核管开孔个数对支撑的压(拉)承载力和滞回耗能性能的影响,按不同的开孔个数对这 12个支撑构件进行分组,采用n-x的方式命名,这里的x代表支撑的开孔个数,共分为 3组,组内支撑开孔个数相同,总开孔角度不同.为了便于研究内核管总开孔角度对支撑的压(拉)承载力和滞回耗能性能的影响,按不同的总开孔角度对这 12个支撑构件进行分组,采用a-y的方式命名,这里的y代表总开孔角度,共分为4组,组内支撑总开孔角度相同,开孔个数不同.表1还列出了θ与rf的具体值,其中rf保留5位小数值处表示长条孔纵向两端完全倒角,这是由于这些孔的θ值较小,孔四周开小角度的倒角比较复杂.

表1 支撑几何参数

2 ANSYS模型的建立

把端盖板和连接板简化成连接在内核管上的一块厚 50 mm,且与内核管外半径相同的圆形加载板,如图1b所示.加载板、内核管和外约束单元管都采用solid95单元建模,加载板考虑成线弹性材料,其弹性模量取为2.06×106MPa;内、外管均采用Von Mises屈服准则以及双线性随动强化法则,屈服强度取为fy=215 MPa,弹性模量E=2.06×105MPa,屈服后弹性模量为屈服前的2%,泊松比为0.3.在图1b的右端处,采用外约束单元管端部内圈节点与加载板端部外圈节点的自由度全部耦合的方式,把外约束单元管连于加载板上,使二者节点一直保持相同的位移.使用CONTA174单元定义内核管的外表面为接触面,TARGE170单元定义外约束单元管的内表面为目标面,二者建立接触对,不考虑摩擦的影响.

本文对支撑两端约束了加载板面上所有节点的非轴向自由度,以抑制支撑在受载过程中绕轴线的转动;对支撑一端加载板的中间节点施加轴向约束,对另一端加载板的中间节点施加轴向位移.在对支撑进行特征值屈曲分析并对其内核管施加了1/1000的初始缺陷后,采用文献[11]中以控制加载点处支撑的轴向拉压位移幅值Δb的方式对其进行低周往复位移加载(支撑起始受压),Δb的增量方式依次为Δb=Δby,Δb=0.50Δbm,Δb=Δbm,Δb=1.5Δbm,Δb=2Δbm(Δby为支撑首次受压屈服时所需施加的轴向位移量;Δbm为房屋在大震下楼层设计层间位移角所对应的支撑轴向变形量),各Δb处都进行两次循环.考虑到各支撑开孔大小不同,Δby取值也会不同,这里把Δby统一取为 0.68倍的无缺陷内核管以毛截面计算的全截面开始屈服时的位移值(即取Δby=0.68 fy·l/E=0.68×215×6390/(2.06×105)=4.535 mm).Δbm取值过大的加载将使得求解困难且耗时,过小则对工程实际意义不大,故这里取楼层设计层间位移角为1/100(满足文献[11]中关于对楼层最小层间位移角取值的规定),再结合文献[10]中实际结构的几何参数,得到Δbm=39.176 mm.

3 ANSYS计算结果分析

3.1 外约束单元管几何尺寸选取的有效性

本文所有支撑的外约束单元管在受载全过程中的 Von Mises 应力最大值为 160 MPa,最小值为157.5 MPa.最大值小于其屈服应力215 MPa,这说明各模型的外约束单元管在整个加载历程中始终保持为弹性,起到了有效约束内核管屈曲的目的.

3.2 总开孔角度和开孔个数对支撑压(拉)承载力与滞回耗能性能的影响

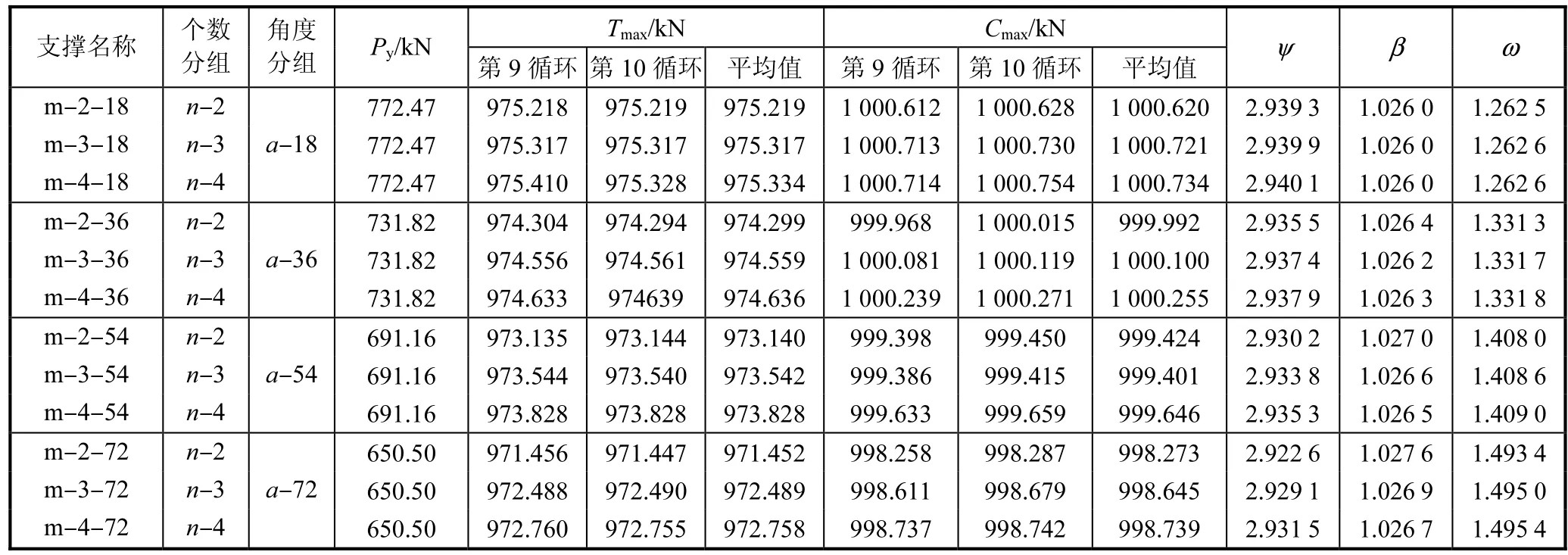

本文从支撑内核管的名义屈服力Py,支撑最大受压荷载绝对值Cmax和最大受拉荷载Tmax这3个方面对支撑的压(拉)承载力进行分析.Py定义为

式中:Anet——屈曲约束支撑内核管的净截面面积;fy——屈曲约束支撑内核管的屈服强度.

由式(2)求得的各支撑的Py值见表2所示.分别提取了最后两个(第 9和第 10)加载循环下支撑的Cmax和Tmax值,再取其平均值,列于表2中.

分别从支撑的总体滞回耗能和具体耗能指标着手,对其滞回耗能性能进行分析.总体滞回耗能由支撑荷载-位移滞回曲线的饱满程度进行评价;具体耗能指标包括能量耗散系数、抗压强度调整系数以及抗拉强度调整系数.我国《建筑抗震试验方法规程》(JGJ 101—96)规定,构件的能量耗散能力应以图2所示的荷载-变形滞回曲线所包围的面积来衡量,能量耗散系数ψ的计算公式为

表2 支撑各项性能指标

式中:SABC,SCDA——分别为图 2中滞回曲线上半部分与下半部分的面积;

SOBE,SODF——分别为图2中三角形OBE和三角形ODF的面积;

ψ——表示构件在一个振动周期内所耗散的能量与最大弹性势能的比值,ψ值越大,抗震性能越好.

图2 荷载-变形滞回曲线

支撑的抗压强度调整系数β为Δb=2Δbm的一个加载循环内,Cmax与Tmax的比值[11],即

β反映了支撑抗压拉性能的不平衡性,在满足β≥1的前提下,β越小,支撑的压拉滞回性能就越对称,故 β越小越好.支撑的抗拉强度调整系数ω为[11]ω反应了内核管在受拉屈服后的应变强化程度.由式(3)-(5)分别计算支撑在第9和第10加载循环下的ψ,β和ω后,取其平均值,列于表2.

3.2.1 总开孔角度和开孔个数对支撑压(拉)承载力的影响

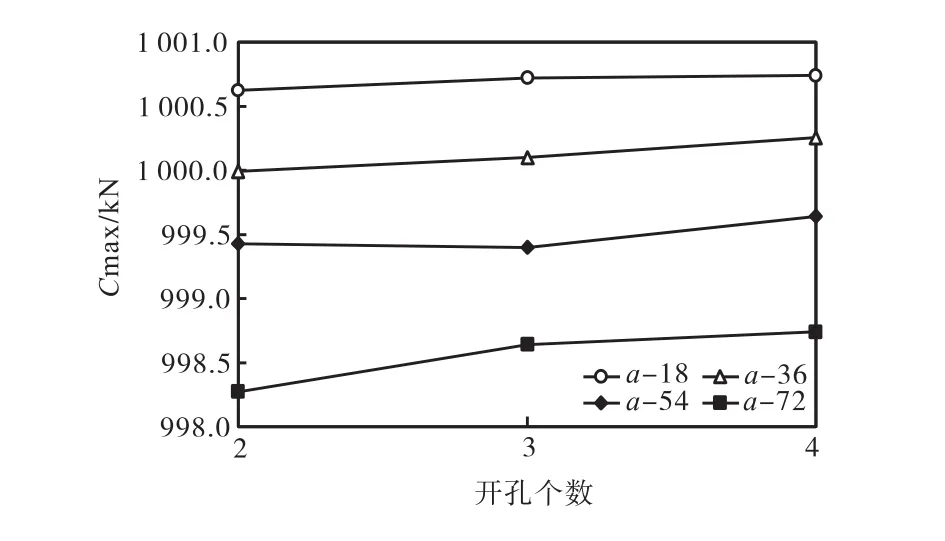

图3-4分别画出了各支撑如表2所示的Cmax和Tmax的平均值,由图可知:①支撑在内核管横截面开孔个数相同的情况下,总开孔角度越大,Cmax和 Tmax值就越小;②除a-54组支撑的Cmax外,支撑在总开孔角度相同时,开孔个数越多,Cmax和Tmax就越大;3孔支撑的Cmax和Tmax都更接近4孔支撑的相应值,而不是2孔支撑的,这说明开孔个数(在2个的基础上)的继续增加对支撑压(拉)承载力的提高作用越来越小.

值得注意的是,尽管各支撑内核管的Py差异较大(最大相差18.750%),但它们的Cmax和Tmax值却极其接近.在所有支撑中,Cmax和 Tmax在支撑 m-4-18上表现为最大,在支撑m-2-72上表现为最小,二者分别相差0.2466%和0.3996%.这说明开孔个数和总开孔角度都几乎不影响支撑的压(拉)承载力.这是因为对于本文研究的开孔式双钢管屈曲约束支撑来说,Cmax和Tmax的值是在内核管完全屈服并发生应变强化(本文在用ANSYS模拟支撑受力的时候,考虑了内核管钢材在压拉屈服后的弹性模量是屈服前的 2%)的情况下得到的,并且内核管上50 mm纵向孔长占内核管总长(l=6390 mm)的比例(为0.782%)很小,开孔对内核管横截面的削弱也不大(总开孔角度最大为72°,削弱了内核管 20%的横截面面积).这样未开孔部位在屈服后继续受载,就会迫使开孔部位比未开孔部位发生更高的应变强化,直到开孔部位所受轴力达到未开孔部位为止,从而分别导致了所有支撑的 Cmax,Tmax值相差极小.

图3 第9,10加载循环各支撑的Cmax平均值

图4 第9,10加载循环各支撑的Tmax平均值

3.2.2 总开孔角度和开孔个数对支撑滞回耗能性能的影响

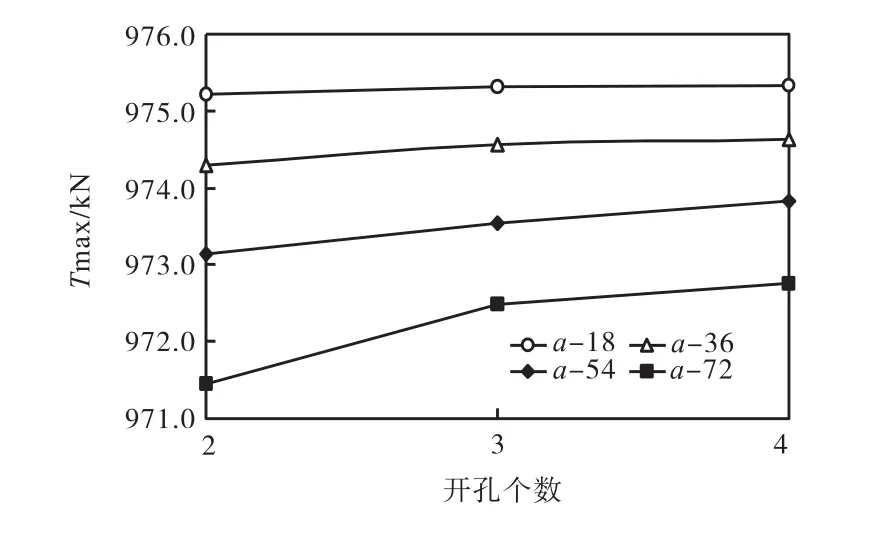

3.2.2.1 总开孔角度和开孔个数对支撑总体滞回耗能的影响

角度参数对两孔支撑的荷载-位移滞回曲线影响如图5a所示;个数参数对72°支撑的荷载-位移滞回曲线影响如图5b所示.由图5可知:① 各支撑的滞回曲线都很饱满,在各加载循环加压最大时,都没有发生受压屈曲而使得受压(拉)承载力下降的现象,耗能效果很好;② 开孔个数相同时,总开孔角度越大,支撑滞回曲线越不饱满;总开孔角度相同时,开孔个数越多,支撑滞回曲线越饱满;③ 7个支撑的滞回曲线总体形状差异(可称之为形状差异)和各加载位移幅值处对应的压(拉)荷载差异(可称之为荷载差异)都很小,这说明对于本文采用的支撑,总开孔角度和开孔个数都对支撑的总体滞回耗能影响很小.

图5 支撑滞回曲线

n-3和n-4组支撑由于比n-2组开孔个数多,因此其荷载-位移滞回曲线更饱满,滞回曲线上的形状差异和荷载差异都比图 5a显示的更小;同理 a-18,a-36和a-54组支撑由于比a-72组总开孔角度小,滞回曲线也显示了类似的规律,故本文未将这些支撑的滞回曲线一一画出.

3.2.2.2 总开孔角度和开孔个数对支撑具体耗能指标的影响

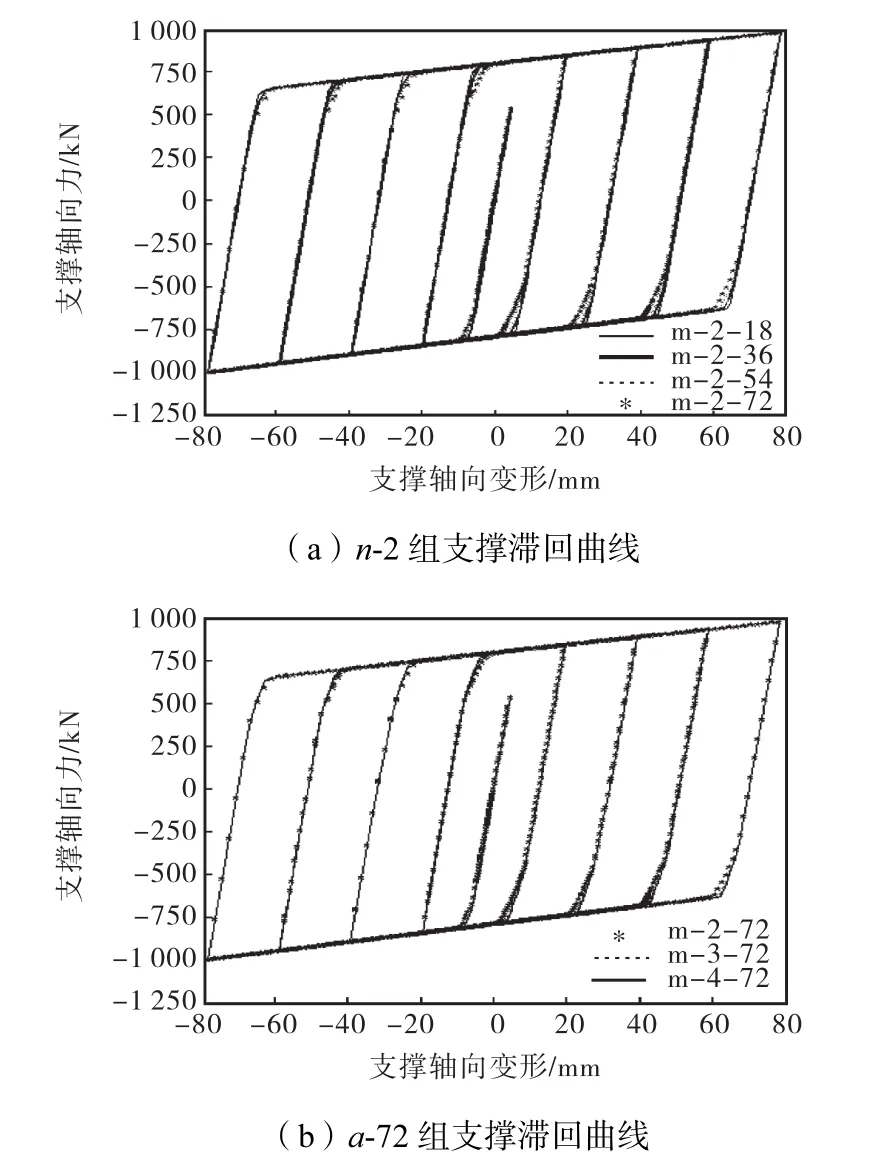

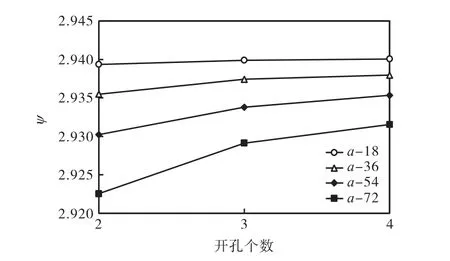

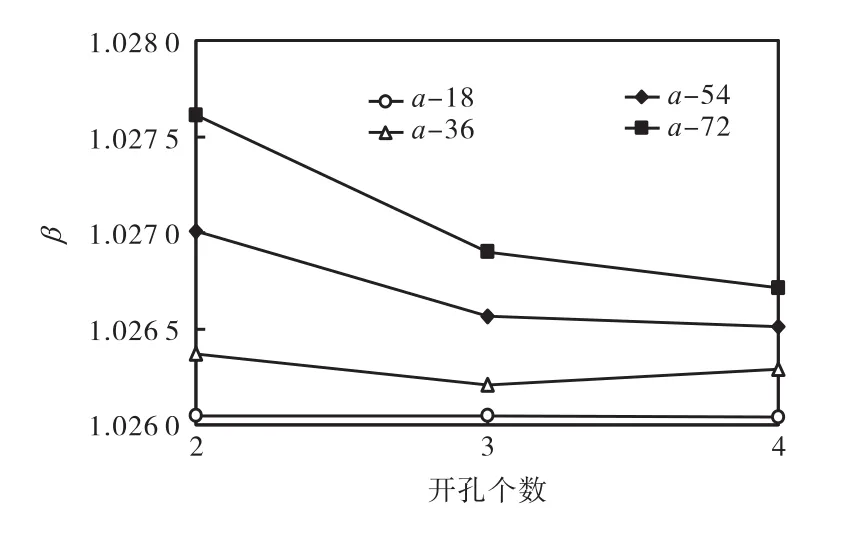

表2列出了各支撑的具体耗能指标:能量耗散系数 ψ、抗压强度调整系数 β、抗拉强度调整系数 ω.分别将这些参数随开孔个数的变化画于图6-8中.

图6 第9,10加载循环各支撑能量耗散系数平均值

图7 第9,10加载循环各支撑抗压强度调整系数平均值

分别由图6-8可知,支撑在内核管横截面开孔个数相同的情况下:

(1) 能量耗散系数ψ随总开孔角度的增大而减小,抗压强度调整系数 β(β均大于 1,也都小于 1.3,满足文献[11]对β的要求)和抗拉强度调整系数ω都随总开孔角度的增大而增大.ψ,β和ω的这种最大差异都表现在 n-2组,分别为 0.5735%,0.1523%和18.4363%.这说明了总开孔角度几乎不影响支撑的能量耗散性能和压拉滞回性能的对称性,但对其应变强化效应的影响极大;

(2) 支撑在内核管横截面总开孔角度相同的情况下:除a-36组支撑的β外,ψ,β和ω分别随开孔个数的增大而增大、减小、增大.它们的这种最大差异都表现在 a-72组,分别为 0.3064%、0.0876%和0.1344%,差异都很小.这分别说明了开孔个数对支撑的能量耗散性能、压拉滞回性能的对称性和应变强化效应都几乎没有影响.另外,3孔支撑的 ψ,β和ω值都各自更接近4孔支撑的相应值,而不是两孔支撑的(ω的此项规律由图 8不易得到,这可直接由表 2中所列ω的具体值得到),这说明开孔个数(在两个的基础上)的继续增加分别对支撑能量耗散性能、压拉滞回性能的对称性以及应变强化效应的提高作用都越来越小.而开孔量的增加必定耗费更多的人力与物力,孔洞的质量也更难以保证,从而可能给构件局部造成不利影响,进而影响其正常工作.故在对此种支撑的实际设计与施工时,可从施工精度、工程的安全等级以及经济方面,在内核管横截面总开孔角度一定的情况下,合理选择其开孔个数.

图8 第9,10加载循环各支撑抗拉强度调整系数平均值

4 结 论

本文用ANSYS建立了12个在支撑内核管纵向上开设单排长条孔的开孔式双钢管屈曲约束支撑有限元模型,研究了支撑在低周往复轴向位移荷载下的压(拉)承载力和滞回耗能性能受横截面上不同总开孔角度和开孔个数的影响,得到了以下结论.

(1) 在支撑内核管横截面开孔个数相同时,总开孔角度越小,支撑的各项受力性能越好.总开孔角度仅对支撑的抗拉强度调整系数的影响很大,而对支撑的压(拉)承载力、总体滞回耗能、能量耗散系数以及抗压强度调整系数的影响都很小.

(2) 在支撑内核管横截面总开孔角度相同时,开孔个数越多,支撑的各项受力性能越好.开孔个数对支撑的压(拉)承载力、总体滞回耗能、能量耗散系数、抗压强度调整系数以及抗拉强度调整系数的影响都很小.3孔支撑的以上各项性能值更接近于4孔支撑的相应值,而不是接近于 2孔支撑的.故在对此种支撑的实际设计与施工时,可从施工精度、工程的安全等级以及经济方面,在内核管横截面总开孔角度一定的情况下,合理选择其开孔个数.

[1]汪家铭,中岛正爱,陆 烨. 屈曲约束支撑体系的应用与研究进展(I)[J]. 建筑钢结构进展,2005,7(1):1-12.

[2]山本欲,常木康弘,向野聪彦. 日本结构抗震加固的工程实例[J]. 建筑钢结构进展,2008,10(3):42-49.

[3]牧野俊雄,西川宏之,一户康生,等. 钢制防屈曲约束支撑的开发[J]. 施工技术,2011,40(337):88-90.

[4]WATANABE ATSUSHI,HITOMI YASUYOSHI,SAEKI EIICHIRO,etal. Properties of brace encased in buckling-restraining concrete and steel tube[C]// Proceedings of Ninth World Conference on Earthquake Engineering.Tokyo-Kyoto:[S.n.],1988(Ⅳ):719-724.

[5]BLACK C J,MAKRIS N,AIKEN I D. Component testing,seismic evaluation and characterization of buckling-restrained braces[J]. Journal of Structural Engineering. 2004,130(6):880-894.

[6]蔡克铨,黄彦智,翁崇兴. 双管式挫屈束制(屈曲约束)支撑之耐震行为与应用[J]. 建筑钢结构进展,2005,7(3):1-8.

[7]谢 强,赵 亮. 屈曲约束支撑的研究进展及其在结构抗震加固中的应用[J]. 地震工程与工程振动,2006,26(3):100-103.

[8]殷占忠,王秀丽,李晓东. 双钢管约束屈曲支撑的有限元分析[J]. 甘肃科学学报,2010,22(1):109-113.

[9]殷占忠,王秀丽,李晓东. 带接触环的双钢管约束屈曲支撑有限元分析[J]. 兰州理工大学学报,2008,34(5):122-126.

[10]柴 昶,宋曼华. 钢结构设计与计算[M]. 第2版. 北京:机械工业出版社,2006.

[11]ANSI/AISC 341—05.Seismic Provisions for Structural Steel Buildings[S].