高温下环烷酸与硫耦合腐蚀实验研究

黄本生,桑东恒,江仲英,刘清友

(1西南石油大学 油气藏地质及开发工程国家重点实验室,成都610500;

2西南石油大学 材料科学与工程学院,成都610500;3胜利油田胜利工程建设(集团)有限责任公司 国际工程部,山东 东营257000)

高温下环烷酸与硫耦合腐蚀实验研究

黄本生1,2,桑东恒3,江仲英2,刘清友1

(1西南石油大学 油气藏地质及开发工程国家重点实验室,成都610500;

2西南石油大学 材料科学与工程学院,成都610500;3胜利油田胜利工程建设(集团)有限责任公司 国际工程部,山东 东营257000)

在炼油过程中,环烷酸与硫同时存在,它们的耦合腐蚀成为影响炼油企业生产的重要因素。通过模拟炼油现场腐蚀情况,在高温反应釜中开展了环烷酸与硫耦合腐蚀行为的实验研究,同时采用EDS和XRD对腐蚀产物膜进行分析。结果表明:高温下,Q235和316不锈钢在单独硫介质中的腐蚀速率呈现出先增加后减小的趋势;在环烷酸与硫耦合腐蚀情况下,当硫含量为1%(质量分数),随着酸值的增加,Q235钢的腐蚀速率呈一直增加趋势,当酸值大于9mgKOH·g-1时其速率增加趋势变大;而316不锈钢腐蚀速率先增加后减小再增加,使得316不锈钢存在临界酸值9mgKOH·g-1和12mgKOH·g-1;在酸值为9mgKOH·g-1时,随着硫含量的增加,316不锈钢腐蚀速率先增加后减小,Q235钢腐蚀速率则一直增加;通过腐蚀产物膜形貌分析发现Q235钢腐蚀产物膜物相是疏松的Fe7S8;硫含量、酸值以及温度影响环烷酸与硫耦合作用下的腐蚀产物膜形貌。

环烷酸;硫含量;酸值;耦合腐蚀

以往国内外对炼油设备腐蚀问题的研究多集中在环烷酸腐蚀上,并开展了大量的基础研究,取得了一定的成果。然而近年来,国内炼油企业加工进口高含硫原油比例逐年增加,环烷酸与硫化物经常同时存在于原油及各馏分中,因此在炼油的过程中,环烷酸腐蚀与硫腐蚀总是相伴发生,相互作用,对常减压装置造成极大的腐蚀。目前国内外对于环烷酸腐蚀[1-3]和硫腐蚀[4,5]的研究大多都是单独开展的,对于高温下环烷酸和硫协同腐蚀作用的研究不多。开展环烷酸与硫协同腐蚀作用研究对提高炼油设备的可靠性,延长设备安全运行周期,降低生产成本,提高经济效益,确保企业的安全生产具有重要的理论意义和应用价值。

1995年 NACE会议上美国的Craig H.L.[6]发表论文,指出硫化氢在260℃时对环烷酸腐蚀的抑制作用比较明显,硫含量对环烷酸腐蚀的影响存在一个临界值。2004年,加拿大纽芬兰纪念大学化学系Omar Yépez[7]通过开展铁粉实验研究发现:当 H2S含量超过一定值时,才能形成FeS保护膜,否则,硫化氢与环烷酸铁反应,生成环烷酸,增加了体系中的酸值,从而加速环烷酸腐蚀。Cooper[8]通过开展稠油高温环烷酸腐蚀实验研究认为288℃ 以上由于硫化物分解出H2S,与钢材的反应更加剧烈,因此认为腐蚀速率的增加主要由硫腐蚀引起。Kane R D[9]把环烷酸腐蚀和硫腐蚀看成是一个连续的统一体,但体系中硫化氢含量必须达到一个适度值时,才可能抑制环烷酸腐蚀。而当硫化氢分压超过一定值时,炼油环境下的高流速将除去设备表面形成的产物膜,并在环烷酸影响下使得腐蚀速率急剧增加。中国科学院金属研究所郑玉贵、屈定荣[10,11]等先后开展了环烷酸以及硫腐蚀的研究,模拟炼油环境的Q235钢和Cr5Mo钢高温环烷酸腐蚀与硫腐蚀以及研究环烷酸和硫协同腐蚀作用。

本工作结合炼油企业高温段环烷酸与硫协同腐蚀的现状,开展了高温下环烷酸与硫协同腐蚀实验,研究环烷酸与硫协同腐蚀的规律。

1 实验

1.1 实验材料

采用炼油设备常用Q235钢和316不锈钢为研究对象,其化学成分如表1所示。实验介质是以某企业提供的7#工业白油为基体溶液,在其中分别加入不同量的酸值为169mgKOH·g-1的环烷酸(分析纯)和二甲基二硫醚(分析纯),配制出实验所需的腐蚀介质:硫的质量分数分别为1%,2%,3%,4%,5%的仅含硫腐蚀介质;硫的质量分数为1%时,酸值分别为3,6,9,12,15mgKOH·g-1的腐蚀介质;仅含环烷酸,酸值分别为3,6,9,12,15mgKOH·g-1的腐蚀介质;酸值为9mgKOH·g-1时,硫的质量分数分别为1%,2%,3%,4%,5%的腐蚀介质。

表1 Q235和316不锈钢的化学成分(质量分数/%)Table 1 The chemical composition of Q235and 316steels(mass fraction/%)

1.2 实验方法

按照实验要求配置实验介质,注入GSH-3型高压釜中;将试件安装到试件架上;用扳手将反应釜紧固,检查气密性;打开冷凝循环装置;打开电源开始加热;至加热的预定温度,开始计时;当达到预定的实验周期后,关闭电源停止加热,让反应釜自然冷却至常温;打开反应釜,取下试件,在流水下先用软毛刷去除表面的腐蚀产物,用石油醚、丙酮清洗后,置于干燥器中干燥,将干燥完的试件进行称重,计算失重量、腐速速率。实验后用JEOL/JSM-6490LV型扫描电镜(SEM)观察试件腐蚀产物膜,同时进行EDS和XRD分析。

2 实验结果与分析

2.1 酸值对腐蚀行为的影响

2.1.1 试件在酸单独作用时的腐蚀行为

图1是Q235和316钢在不同酸值(Total Acid Number,TAN)的环烷酸单独作用时的平均腐蚀速率曲线图。由图1可知,随着环烷酸酸值的升高,Q235钢和316不锈钢腐蚀速率逐渐增大;但是对于Q235,酸值从3mgKOH·g-1增加到6mgKOH·g-1时,腐蚀速率变化不大;当酸值从6mgKOH·g-1增加到9mgKOH·g-1时,腐蚀速率变化幅度很大;当酸值从9mgKOH·g-1增加到15mgKOH·g-1时,腐蚀速率变化趋势变缓。316不锈钢在酸值不断变化的整个过程中,腐蚀速率一直保持近似直线变化规律,并且316的腐蚀速率明显比Q235的腐蚀速率要低得多。

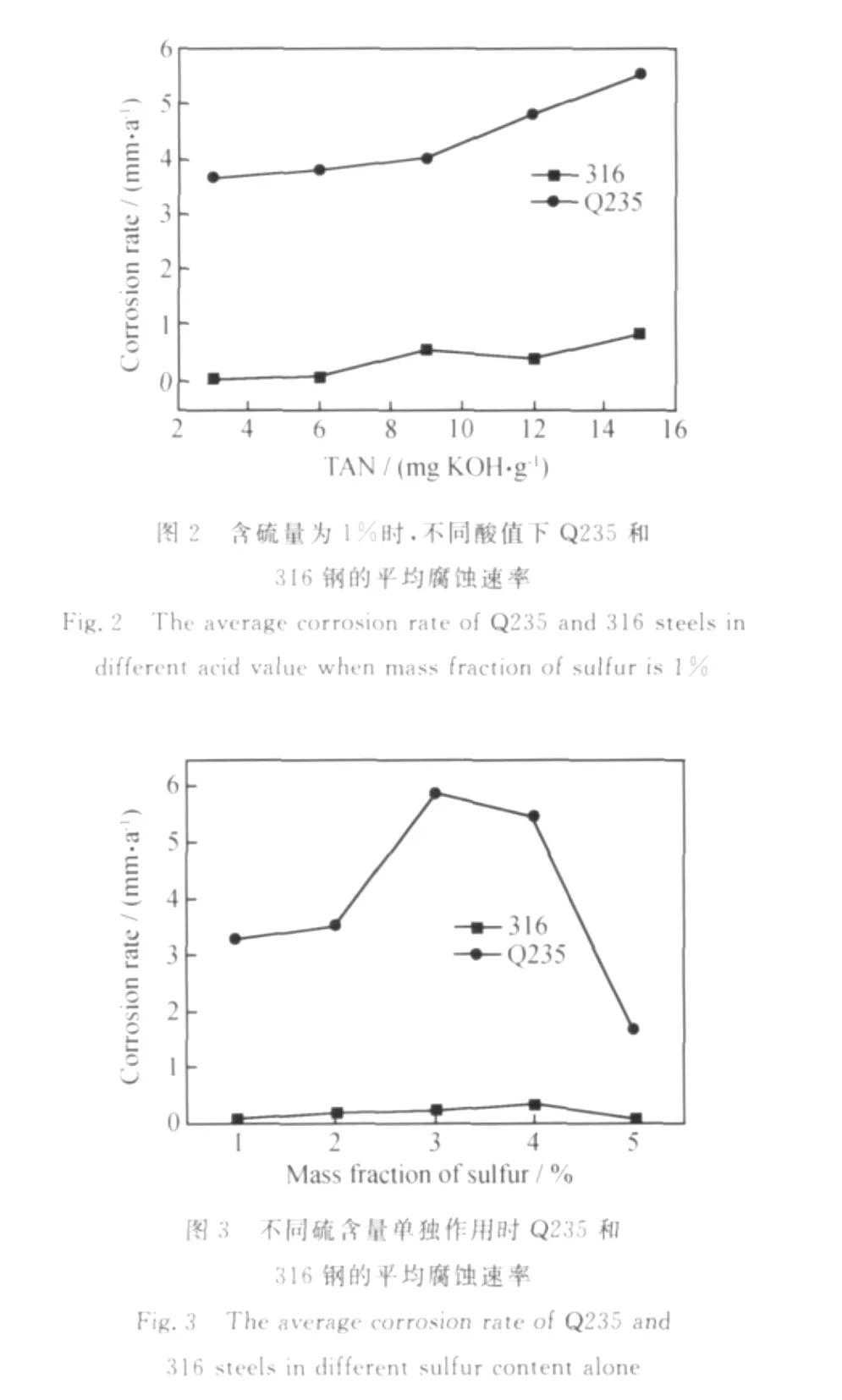

2.1.2 硫含量一定,不同酸值下的腐蚀行为

图2是Q235和316钢在含硫量为1%(质量分数,下同),不同酸值下的平均腐蚀速率。由图2可知,随着酸值的增加,Q235钢的腐蚀速率整体呈增加的趋势,但酸值在9mgKOH·g-1之前增加比较缓慢,此后急剧增加。主要原因是当酸值较低时,对硫化铁的溶解速率相对较慢,使得腐蚀速率变化相对缓慢;但随着酸值的增加,环烷酸对硫化铁的溶解能力加强,使得Q235钢的腐蚀速率变化趋势急剧变大。

图1 Q235和316钢在不同酸值的环烷酸单独作用时的平均腐蚀速率Fig.1 The average corrosion rate of Q235and 316steels in different acid value of naphthenic acid alone

随着酸值的增大,316不锈钢的腐蚀速率呈现先增加,随后降低,最后又急剧增加的趋势。从图2可以看出,酸值9mgKOH·g-1和12mgKOH·g-1为316不锈钢腐蚀的临界酸值,酸值低于9mgKOH·g-1时,环烷酸腐蚀处于主导地位,腐蚀速率增加,高于9mgKOH·g-1小于12mgKOH·g-1时,硫腐蚀处于主导地位,抑制环烷酸腐蚀;当酸值大于12mgKOH·g-1时,环烷酸腐蚀开始占主导地位,腐蚀加剧。主要是由于在此腐蚀体系中,316不锈钢的腐蚀行为就是环烷酸腐蚀与硫腐蚀的竞争机制。一开始试件表面形成较少的含Cr,Mo的硫化物腐蚀产物膜,对试件保护作用小,腐蚀加剧,随着反应的进行,腐蚀产物膜越来越多,环烷酸不能溶解形成的硫化铁膜,因此腐蚀速率有所下降。随着酸值的继续增加,当酸值超过12mgKOH·g-1时,留在试件上的Cr,Mo的硫化物膜开始分解,环烷酸也开始与金属反应,腐蚀速率又开始增加,而对于Q235钢,其成分中不含Cr,Mo元素,不能在试件表面形成致密稳定的产物膜,因此,其腐蚀速率随着酸值的增加保持增长趋势。

2.2 硫含量对腐蚀行为的影响

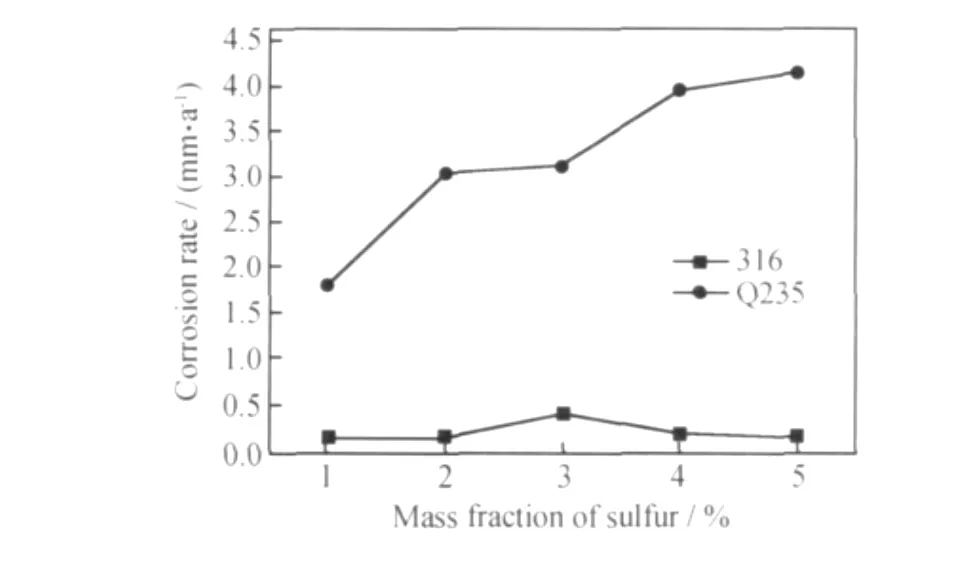

2.2.1 硫单独作用时的腐蚀行为

图3是不同硫含量单独作用时Q235和316钢的平均腐蚀速率。分析图3可得,两种钢的腐蚀速率都存在一个峰值。原因是试件在腐蚀介质中经过一定时间的腐蚀作用后能够形成具有保护作用的腐蚀产物膜。当硫含量较低时,还没生成腐蚀产物膜,使得腐蚀速率比较快;随着硫含量的增加,腐蚀产物膜生长相应加快,变厚,对材料具有一定的保护作用,降低了腐蚀速率。

2.2.2 酸值一定,不同硫含量下的腐蚀行为

图4是在酸值为9mgKOH·g-1时不同硫含量下Q235和316钢的平均腐蚀速率。由图4可知,随着硫含量的增加,Q235在酸值为9mgKOH·g-1时的腐蚀速率总体上呈增加趋势,但当硫含量为1%~2%时腐蚀速率增加趋势比较快,之后腐蚀速率增加趋势相对变小,这是由于酸值一定的情况下,随着硫含量的增加,腐蚀产物硫化铁的增多,对Q235钢起到保护作用,抑制了环烷酸腐蚀。

随着硫含量的增加,316不锈钢的腐蚀速率呈现出先增加后降低,最后逐渐趋于稳定的趋势。在酸值为9mgKOH·g-1时,硫含量3%成为316不锈钢的一个临界硫含量值。主要是由于硫含量较低时,环烷酸可以溶解生成的硫化铁,加速腐蚀;当硫含量大于3%时,环烷酸对生成的Cr,Mo硫化物溶解较困难,腐蚀速率缓慢降低,但随着硫含量的继续增加,生成的Cr,Mo的硫化物产物膜逐渐对316不锈钢表面起到了保护作用,使得腐蚀速率逐渐趋于稳定。

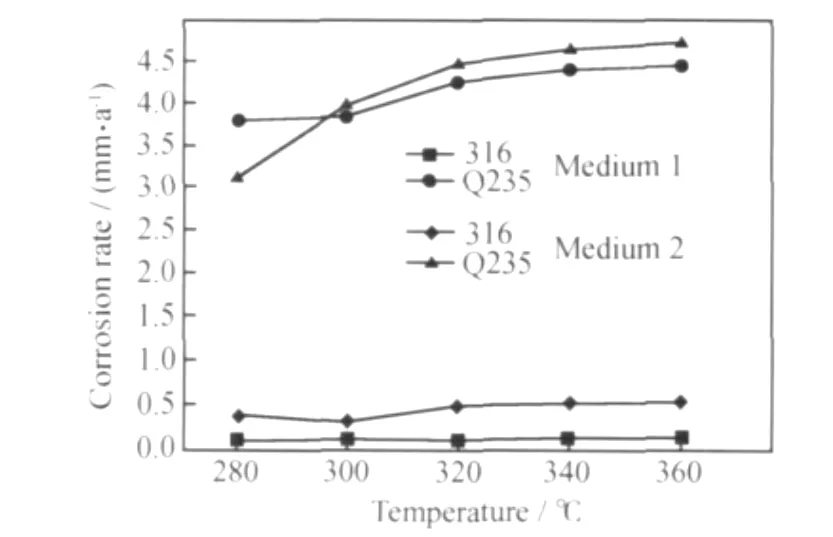

2.3 温度对腐蚀行为的影响

对两种腐蚀介质中,Q235钢和316不锈钢在不同温度下的腐蚀速率进行测定,实验周期为24h。介质1:硫含量为1%,酸值为6mgKOH·g-1;介质2:硫含量为3%,酸值为9mgKOH·g-1。实验结果如图5所示。

图4 酸值为9mgKOH·g-1,不同硫含量下Q235和316钢的平均腐蚀速率Fig.4 The average corrosion rate of Q235and 316steels in different sulfur content when acid value is 9mgKOH·g-1

图5 在两种腐蚀介质中,不同温度下Q235和316钢的平均腐蚀速率Fig.5 The average corrosion rate of Q235and 316steels at different temperatures in two kinds of mediums

在介质1中,Q235钢随着温度从280℃增加到360℃,腐蚀速率总体上呈现逐渐增加的趋势,当温度增加到360℃时,腐蚀速率有变缓的趋势。原因是在280~340℃之间,硫化物与Q235钢反应生成的硫化铁产物膜的速率小于此时环烷酸溶解产物膜的速率,所以随着温度的增加,Q235钢在腐蚀体系中的腐蚀速率一直呈增加趋势;当温度达到360℃时,此时,腐蚀体系中硫化物分解产生的硫化氢开始分解,分解出来的单质硫对铁的腐蚀性要远远强于硫化氢对铁的腐蚀性,生成了大量的硫化铁,此时环烷酸不能完全溶解这层致密的硫化物膜,因此对Q235钢起到一定的保护作用。在腐蚀体系中,随着温度的增加,316不锈钢的腐蚀速率呈增加趋势,但是随着温度增加其增加幅度不大,说明在硫含量为1%,酸值为6mgKOH·g-1时,温度对316不锈钢腐蚀速率的影响不大,在280~360℃高温下,由于316不锈钢中含有Cr,Mo,Ni等元素,与硫反应首先生成了致密的保护膜,而在酸值为6mgKOH·g-1时,不能完全溶解这层致密的硫化物膜,因此对316不锈钢起到很好的保护作用。

在介质2中,Q235钢与316不锈钢的平均腐蚀速率与在介质1中时所呈现出来的趋势基本一致。但是,对于Q235钢,在280℃时,硫含量为3%,酸值为9mgKOH·g-1时的腐蚀速率比同温度时,硫含量为1%,酸值为6mgKOH·g-1时要小,这说明环烷酸与硫协同腐蚀作用下,硫含量为3%,酸值为9mgKOH·g-1时,硫化物控制着腐蚀体系的腐蚀速率,即生成的硫化铁膜的速率要高于酸值溶解这层膜的速率,所以腐蚀速率在280℃下比硫含量为1%时要小;对于316不锈钢,腐蚀速率在硫含量为3%,酸值为9mgKOH·g-1时要比同温度下硫含量为1%,酸值为6mgKOH·g-1时要大。

2.4 腐蚀产物膜微观形貌分析

2.4.1 酸值对腐蚀产物膜的影响

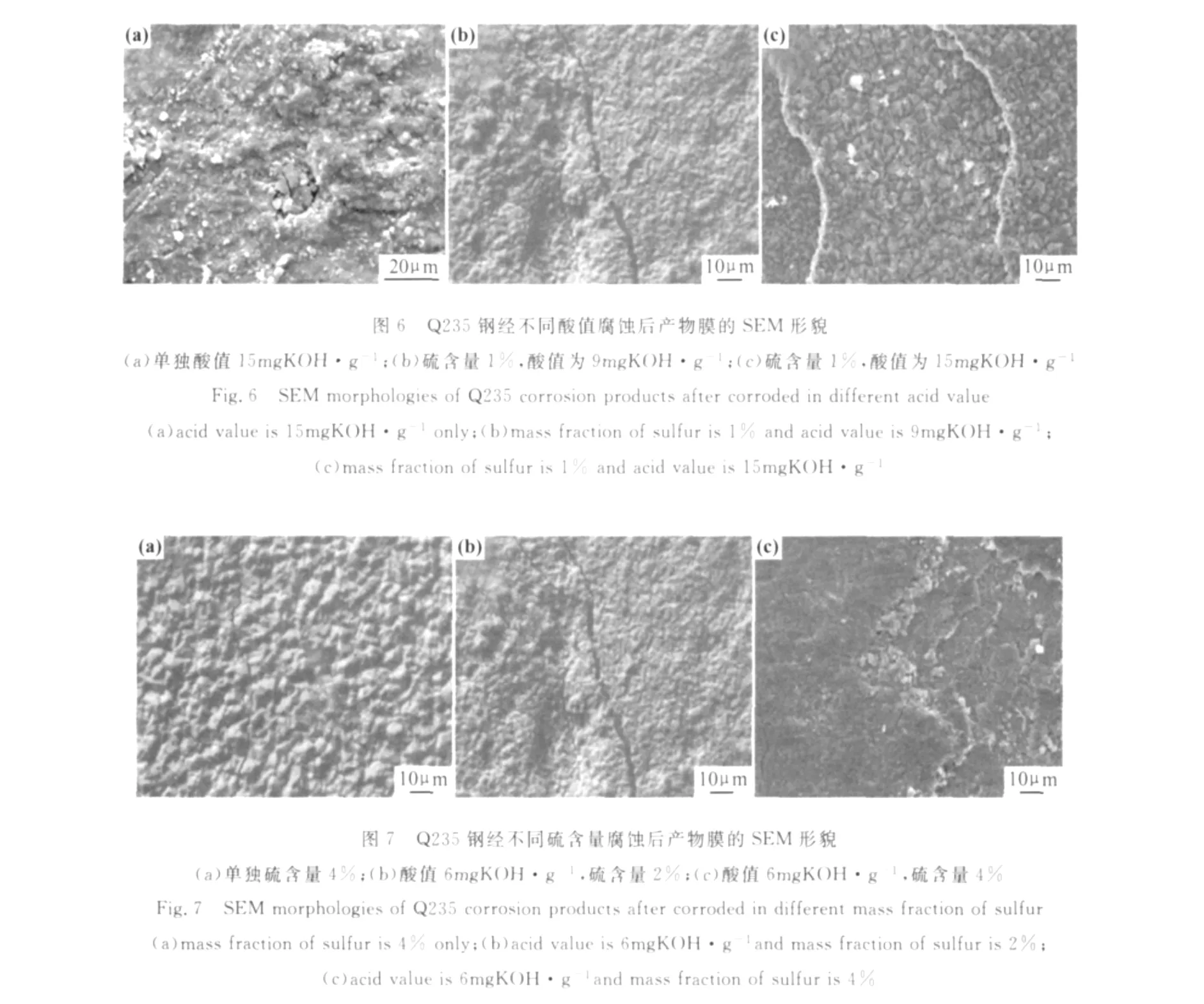

在实验周期为24h,温度为280℃,Q235钢在不同酸值时的扫描电镜微观腐蚀形貌,如图6所示。其中图6(a)为Q235钢在酸值为15mgKOH·g-1单独作用时的微观腐蚀形貌,可以看到,试件表面坑洼不平,这是典型的环烷酸腐蚀形貌,显示出典型的选择性腐蚀;由图6(b),(c)可知当Q235钢在酸值为9mgKOH·g-1时,试件表面腐蚀产物膜已经出现明显的裂纹;当酸值为15mgKOH·g-1时,腐蚀产物膜表面呈落叶状分布,并互相连接,表面分布有白色小球,而且出现分层,这说明腐蚀加剧,腐蚀产物膜由裂纹已经开始发生脱落,出现分层;由图6(a),(c)可知,酸值同为15mgKOH·g-1时,硫的加入使得腐蚀形貌出现了极大的不同。硫加入后,试件表面首先出现了大量的产物膜,并且腐蚀产物膜厚度很大,可以肯定环烷酸与硫协同腐蚀作用的结果使腐蚀明显加重。

2.4.2 硫含量对腐蚀产物膜的影响

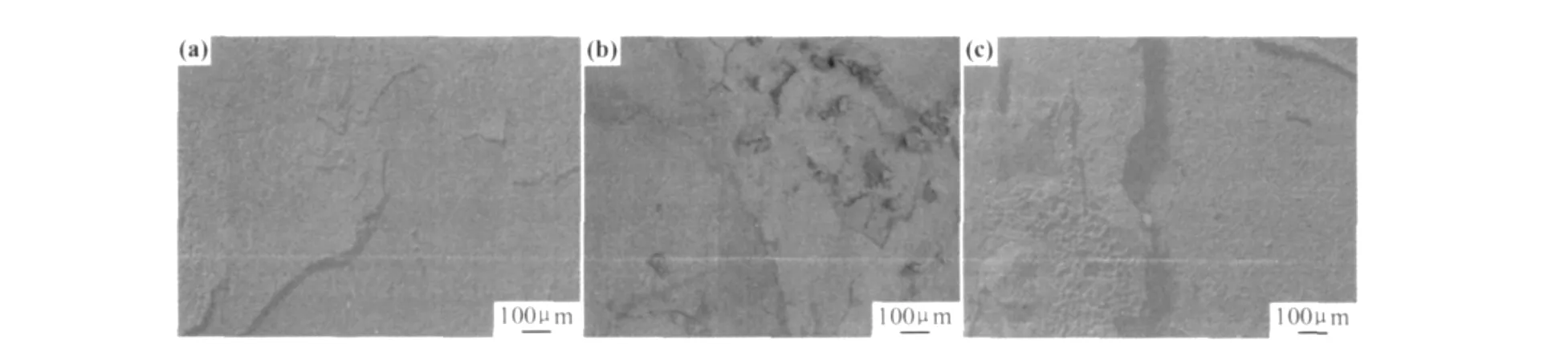

实验周期为24h,温度为280℃,酸值为6mgKOH·g-1,扫描电镜下Q235钢在不同硫含量时的微观腐蚀形貌,如图7所示。其中图7(a)为Q235钢在4%硫含量单独作用时的腐蚀形貌,可见腐蚀表面出现一道微小裂纹,其他部分均匀排列,这是由于产物膜比较厚,起到了一定的保护作用;图7(b),(c)为Q235不锈钢在酸值为6mgKOH·g-1,硫含量分别为2%和4%时的腐蚀产物膜形貌;当硫含量为2%时试件表面有明显裂纹,而且裂纹比较宽,有脱落的趋势,由于在酸值一定的情况下,硫含量为2%时,其生成的硫化铁膜被环烷酸溶解;当硫含量为4%时,裂纹增加,这说明随着硫含量的增加,腐蚀速率变大。

2.4.3 温度对腐蚀产物膜的影响

实验周期为24h,硫含量为1%,酸值为6mgKOH·g-1,Q235钢在不同温度时的扫描电镜微观腐蚀形貌,见图8。

当温度为280℃时,腐蚀产物膜出现分层现象(图8(a));图8(b)为试件在320℃下的腐蚀形貌,可以看出明显要比280℃下腐蚀严重,首先腐蚀产物膜增多了,也变厚了,有的脱落严重,表现出很明显的疏松,说明产物膜致密性差,附着性差,是典型的炼油设备硫化物腐蚀特点;图8(c)为360℃下的腐蚀形貌,可以发现,产物膜分层明显,产物膜厚度明显变厚,说明在360℃下,单质硫参与反应,在试件表面形成了更厚的硫化铁膜。

图8 Q235钢在不同温度腐蚀后产物膜的SEM 形貌 (a)280℃;(b)320℃;(c)360℃Fig.8 SEM morphologies of Q235corrosion products after corroded at different temperatures (a)280℃;(b)320℃;(c)360℃

2.5 腐蚀产物膜分析

2.5.1 腐蚀产物膜EDS分析

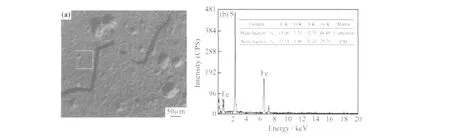

280℃时,Q235钢在硫含量为1%,酸值为6mgKOH·g-1的介质中,经高温高压釜腐蚀24h后,采用JEOL/JSM-6490LV型扫描电镜,观察腐蚀表面形貌,结果如图9(a)所示。由图9(a)可知,Q235钢经环烷酸和硫协同腐蚀后,材料表面所形成的腐蚀产物膜出现分层现象,同时存在大小不一的腐蚀坑。同时,选择产物膜上的代表性区域,如图9(a)中虚框所示,利用JEOL/JSM-6490LV型扫描电镜所携带的能谱仪,对腐蚀产物膜进行能谱分析(EDS),其结果如图9(b)所示。由EDS分析可知,Q235钢腐蚀产物膜的主要元素为S和Fe,这说明腐蚀产物膜的成分是硫与铁的化合物;产物膜中的O元素主要是由于反应釜中的O在高温下与Fe发生反应的产物;对于元素C,主要是由于腐蚀产物膜不导电,进行扫描电镜分析时喷碳造成的,并不是腐蚀产物膜中的元素。

图9 Q235钢腐蚀产物膜EDS分析(a)EDS分析部位;(b)EDS分析图谱Fig.9 EDS analysis of Q235corrosion products(a)the plot of EDS analysis;(b)the graph of EDS analysis

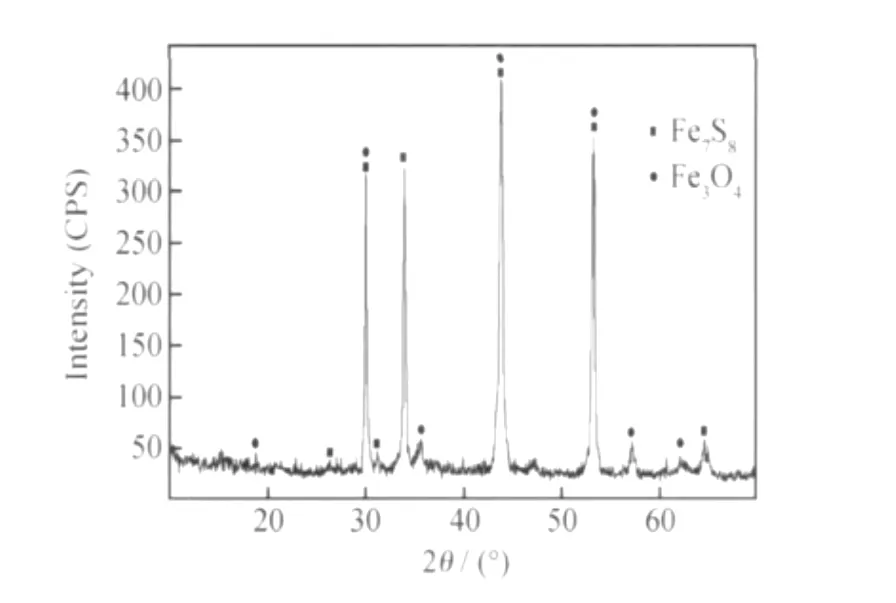

2.5.2 腐蚀产物膜物相分析

采用丹东2000X射线衍射仪,对Q235钢在硫含量为1%,酸值为6mgKOH·g-1的介质中,经高温高压釜腐蚀24h后的腐蚀产物膜进行X射线衍射分析,结果见图10。由XRD物相分析可知,在协同腐蚀作用下,Q235钢腐蚀产物膜有Fe7S8和Fe3O4相,而Fe7S8为疏松的黑色产物,没有很好的附着性,不能对试件表面形成有效的保护,因此在协同腐蚀作用下,Q235钢的腐蚀速率一直保持增加趋势,而Fe3O4存在,主要是高温反应釜中氧的存在造成的。

图10 Q235钢腐蚀产物膜X射线衍射分析Fig.10 XRD pattern of Q235corrosion products

3 结论

(1)在硫介质单独作用下,316不锈钢和Q235不锈钢的腐蚀速率随着硫含量的增加呈现出先增加后减小的趋势。

(2)在硫含量为1%,随着酸值的增加,Q235钢的腐蚀速率呈一直增加趋势,当酸值大于9mgKOH·g-1时速率增加趋势变大;316不锈钢腐蚀速率呈现先增加后减小再增加,316不锈钢存在临界酸值9mgKOH·g-1和12mgKOH·g-1,当低于9mgKOH·g-1时,腐蚀速率呈现增加趋势,高于9mgKOH·g-1小于12mgKOH·g-1时,腐蚀速率出现减小趋势,高于12mgKOH·g-1时,腐蚀速率呈增加趋势。

(3)在酸值为9mgKOH·g-1时,随着硫含量的增加,316不锈钢腐蚀速率先增加后减小;Q235钢腐蚀速率则一直增加。

(4)通过腐蚀形貌分析发现Q235钢腐蚀产物膜物相是疏松的Fe7S8;硫含量、酸值以及温度影响环烷酸与硫耦合作用下的腐蚀产物膜形貌。

[1] 敬和民,吴欣强,郑立贵,等.Mo含量对不锈钢在环烷酸介质中腐蚀与冲蚀的影响[J].金属学报,2002,38(10):1067-1073.

[2] 敬和民,郑玉贵,姚治铭,等.环烷酸腐蚀及其控制[J].石油化工腐蚀与防护,1999,16(1):1-7.

[3] 丁勇,齐邦风,代秀川.炼油工业中环烷酸腐蚀[J].腐蚀与防护,2006,27(9):438-441.

[4] 马东明,张百军.常减压蒸馏装置硫腐蚀与防护[J].石油化工腐蚀与防护,2008,25(4):25-27.

[5] 卜全民,温力,姜虹,等.炼制高硫原油对设备的腐蚀与安全对策[J].腐蚀科学与防护技术,2002,14(6):362-364.

[6] FRANK W H DEAN,STEPHEN W POWELL.Hydrogen flux and high temperature acid corrosion[A].NACE Conference Corrosion/2006[C].Houston:NACE International,2006.436.

[7] OMAR YEPEZ.Influence of different sulfur compounds on corrosion due to naphthenic acid[J].Fuel,2005,84(1):97-104.

[8] ELIZABETH B K,MICHAEL J N.Naphthenic acid corrosion literature survey[A].NACE Conference Corrosion/99[C].Houston:NACE International,1999.378.

[9] KANE R D.A comprehensive study on naphthenic acid corrosion[A].NACE Conference Corrosion/2002 [C].Houston:NACE International,2002.555.

[10] QU D R,ZHENG Y G.High temperature naphthenic acid corrosion and sulphidic corrosion of Q235and 5Cr1/2Mo steels in synthetic refining media[J].Corrosion Science,2006,48(3):1960-1985.

[11] 屈定荣.高温环烷酸腐蚀、冲刷腐蚀及硫腐蚀的交互作用[D].沈阳:中国科学院金属研究所,2005.

Coupled Erosive Behavior of Naphthenic Acid and Sulfur at High Temperatures

HUANG Ben-sheng1,2,SANG Dong-heng3,JIANG Zhong-ying2,LIU Qing-you1

(1State Key Lab of Oil and Gas Reservoir Geology and Exploitation,Southwest Petroleum University,Chengdu 610500,China;2School of Materials Science and Engineering,Southwest Petroleum University,Chengdu 610500,China;3International Engineering Department,Shengli Engineering Construction (Group)Co.,Ltd.,Dongying 257000,Shandong,China)

Naphthenic acid and sulfur exist simultaneously during the refining process,and so its coupled coordination corrosion affects the manufacture of oil refining enterprises.By simulating the corrosion of oil field,the coupled coordinated corrosion research of naphthenic acid and sulfur was carried out in high-temperature reactor,and then the corrosion products were analyzed by EDS and XRD.The results show that at high temperature,in sulfur only medium,the corrosion rate of two kinds of steels increases firstly and then decreases with the increase of mass fraction of sulfur;in the condition of coupled coordinated corrosion,when sulfur content is 1%(mass fraction),with the increase of acid value the corrosion rate of Q235increases all the way,and the increase tendency of corrosion becomes bigger when acid value is over 9mgKOH·g-1;while the corrosion rate of 316steel increases firstly,decreases secondly and then increases,so 316steel has two critical acid value of 9mgKOH·g-1and 12mgKOH·g-1;when acid value is 9mgKOH·g-1,with the increase of mass fraction of sulfur the corrosion rate of 316increases firstly and then decreases,while Q235increases all the way;after analyzed the corrosion films,found that the corrosion film of Q235steel has crumbly Fe7S8;sulfur content,acid value and temperature affect the corrosion membrane morphology of coupled coordinated corrosion.

naphthenic acid;sulfur content;acid value;coupled coordinated corrosion

TG142.71

A

1001-4381(2011)09-0039-06

“油气藏地质及开发工程”国家重点实验室(西南石油大学)开放基金(PLN0905);中国博士后科学基金(20090461347)

2010-10-08;

2011-07-22

黄本生(1969-),男,博士,副教授,主要从事资源综合利用、材料表面工程研究工作,联系地址:四川成都西南石油大学材料科学与工程学院(610500),E-mail:hbslxp@163.com