1973高强高韧铝合金的时效析出及硬化行为

王正安, 汪明朴 杨文超 张 茜 盛晓菲 李 周

(1. 中南大学 材料科学与工程学院 长沙 410083;2. 中南大学 教育部有色金属材料科学与工程实验室,长沙 410083)

1973高强高韧铝合金的时效析出及硬化行为

王正安1,2, 汪明朴1, 杨文超1, 张 茜1, 盛晓菲1, 李 周1

(1. 中南大学 材料科学与工程学院 长沙 410083;2. 中南大学 教育部有色金属材料科学与工程实验室,长沙 410083)

采用透射电子显微镜(TEM)、选区电子衍射(SADP)和硬度测试等手段研究 1973高强高韧铝合金在不同温度下的单级时效析出及硬化行为。结果表明:1973铝合金在120和140 ℃有很强的抗过时效能力,峰时效过后,硬度在长时间内基本保持在195 HV附近。1973铝合金的析出序列为:α过饱和固溶体(SSS)→GPⅠ区/GPⅡ区→η'亚稳相→η平衡相→T相。在140 ℃单级时效过程中,GPⅡ区和η'相一直都存在于时效合金中,对合金起着最大的强化作用。

1973合金;时效硬化;析出相;析出序列

Al-Zn-Mg-Cu系合金是高强铝合金,它具有高的比强度和硬度、耐用且经济、易于加工、较强的耐腐蚀性和较高的韧性等优点,因而被广泛应用于航空工业领域[1−4]。而1973高纯铝合金,作为航空用关键承力结构材料,与国产高强高纯7000系铝合金(如7A09等)相比,其断裂韧性高 10%~15%、裂纹试样冲击功高0.5~1倍、剩余强度高25%~30%、抗疲劳裂纹扩展约低20%~40%,且具有较高的强度。目前,国内外对该系合金的研究主要集中在时效组织与性能之间的关系方面,而合理的热处理制度是Al-Zn-Mg-Cu系合金能够获得优异综合性能的关键因素之一[5−7],但相对而言,对于1973高纯铝合金在时效过程中析出相的演变过程和显微组织的变化的研究尚不够深入。为此,本文作者研究 1973高纯铝合金在时效过程中力学性能和显微组织的变化规律,并从微观角度分析该合金析出相的沉淀析出过程及其强化机制,以便为实际生产工艺的制定提供理论依据。

1 实验

实验材料采用半连续铸造工艺制备的直径为 600 mm 的 1973铝合金锭坯,随后在线挤压成厚板。取样位置为沿板材厚度方向1/4处,在465 ℃固溶处理1 h并水淬,然后在120、140和160 ℃单级时效,时效实验在干燥箱中进行。硬度测试使用HV−5型小负荷维氏硬度计,载荷为19.6 N,加载时间为15 s,所记录的硬度数据都是经5次测量后的平均值。透射电镜试样在双喷电解减薄仪上双喷减薄、穿孔。电解液为 V(硝酸)∶V(甲醇)=3∶7 的溶液,温度为−20 ~ −30 ℃,电压为 12~15 V,电流为 80~100 mA。在 Jeol−2100型透射电子显微镜上观察试样的显微组织,加速电压为200 kV。5 mm厚的DSC试样经固溶处理后水淬,然后立即在 STA 449C同步热分析仪上进行 DSC分析,实验在氩气保护下进行,从40 ℃加热至450 ℃,加热速率为10 ℃/min。

2 结果与分析

2.1 合金的单级时效硬化特性

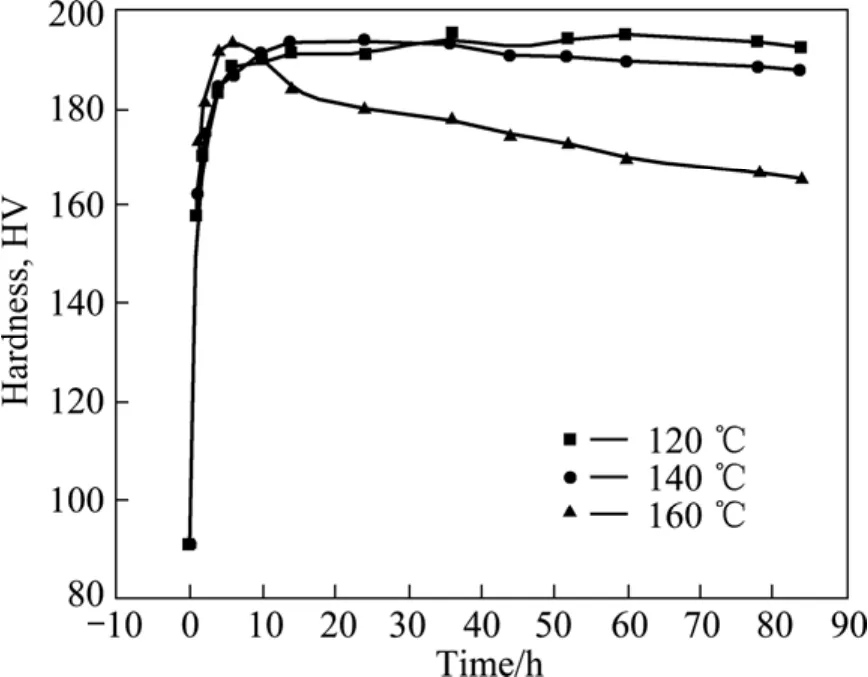

图1所示为1973铝合金在不同温度下的单级时效曲线。从图1中可以看出,1973铝合金具有明显的时效硬化现象,在84 h内时效,均出现了时效峰值,并且经历了欠时效、峰时效和过时效3个阶段。在120 ℃时效时,随着时效时间的延长,合金的硬度逐渐上升,在36 h时达到峰值,硬度为195.1 HV,而在140 ℃时效时,合金在24 h即达到峰值,硬度为193 HV。随后, 继续延长时效时间,在120和140 ℃时效温度下,合金的硬度均变化不大;时效84 h时,合金的硬度分别为192.5和187.9 HV。这说明在120和140 ℃时效时,合金具有很强的抗过时效性能。但在160 ℃时效时,合金时效6 h就能达到峰值,此时硬度为193 HV;随后合金的硬度下降很快,时效84 h时,合金的硬度仅为165.3 HV。同时,随着合金时效温度的提高,合金到达硬度峰值的时间缩短,合金的硬化速度加快,但在3种时效温度下,峰值硬度的变化并不明显。

图1 1973铝合金在不同温度下的单级时效曲线Fig.1 Single-step ageing curves of 1973 aluminum alloy at different temperatures

2.2 合金的透射电镜分析

2.2.1 晶内析出相的透射电镜分析

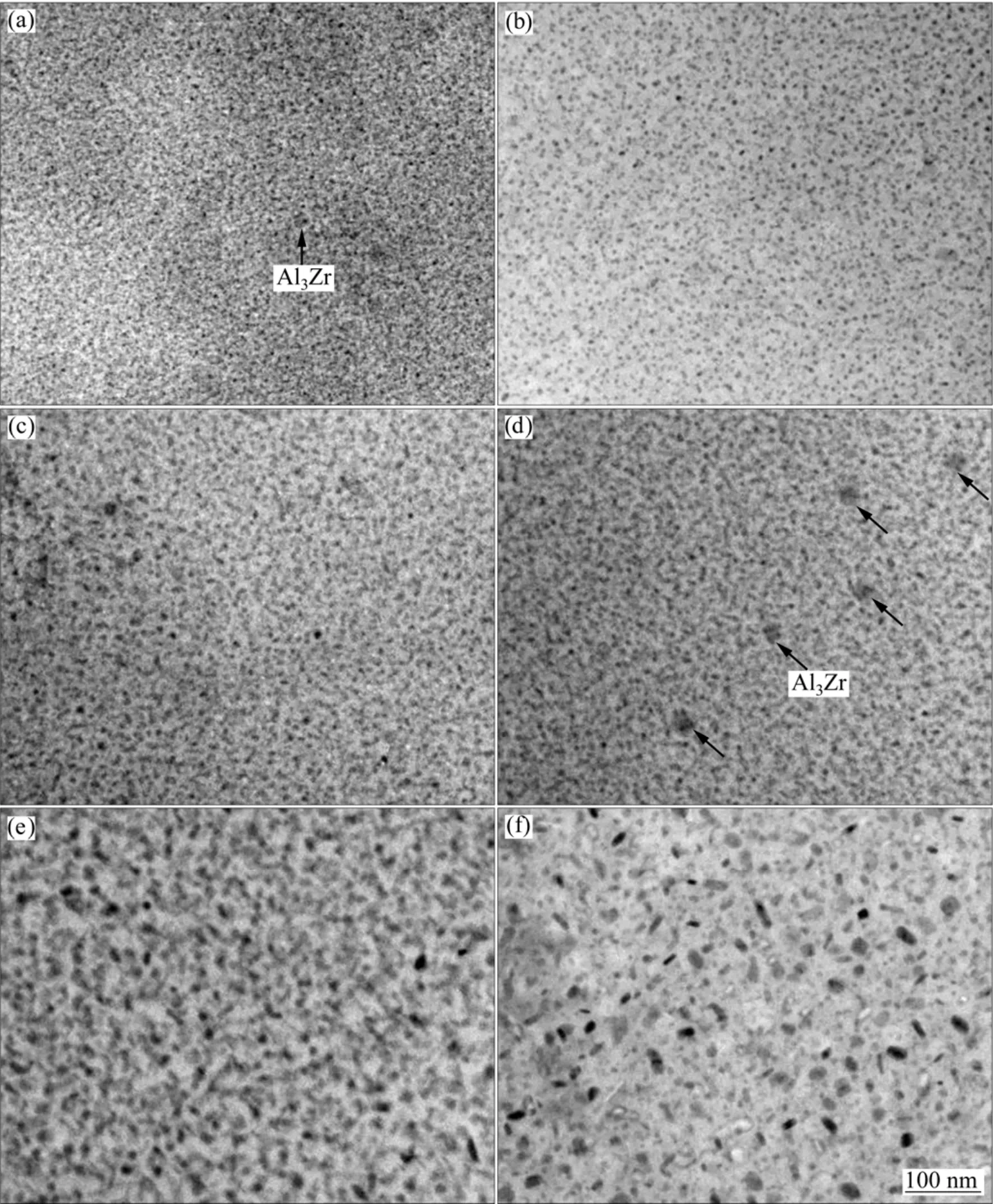

图2所示为1973铝合金在不同温度时效的晶内析出相的TEM像。由图2可见,沉淀析出相在基体内分布均匀。合金在140 ℃时效3 h时,沉淀析出相尺寸很小,约2~4 nm,同时在晶内能看到球形的Al3Zr弥散相,其尺寸在20 nm左右(见图2(a));在140 ℃时效时,沉淀相的长大速度较慢,时效24 h时,沉淀相的尺寸为5~8 nm(见图2(b));时效78 h时,沉淀相的尺寸也只有10~12 nm (见图2(c));随着时效温度的升高,沉淀相的生长速度增大,在160 ℃时效3 h时,沉淀相的尺寸为8~10 nm,同时在晶内也能看到尺寸约20 nm的Al3Zr相弥散分布(见图2(d));在160 ℃时效24 h时,沉淀相已经长大到15~20 nm(见图2(e));时效78 h时,大沉淀相的尺寸为30~50 nm,在大尺寸的沉淀相中间也分布着一些小尺寸的沉淀相(10~15 nm),沉淀相发生了粗化,沉淀相之间的尺寸差别增大,沉淀相的密度明显降低,大尺寸的沉淀相为拉长的杆状,而小尺寸的沉淀相仍旧为球形(见图2(f))。

通过分析晶内沉淀相的TEM像可知,1973铝合金的沉淀析出相在时效初期就达到很高的密度,在140 ℃时效时,沉淀相的生长速度很慢,沉淀相的密度基本没有变化。而在160 ℃时效时,沉淀相的生长速度明显加快。随时效时间的延长,沉淀相的密度也明显降低。当沉淀相的密度降低时,一些尺寸较大的沉淀相的形状也发生了改变,由开始的球形逐渐转变为杆状。

以上实验结果表明,时效温度和时间都对合金的沉淀析出过程有着重要的影响,而时效温度的影响效果更明显。在相对较低的温度下(140 ℃),时效时间对沉淀相的长大和粗化的影响效果较小,随着温度的升高,沉淀析出相随时间的演化速率加快。当合金的沉淀相逐渐长大,在大尺寸的沉淀相之间仍然存在一些小尺寸的沉淀相。Al3Zr弥散相的尺寸很小,约20~40 nm,在Al3Zr弥散相及周围区域没有不均匀析出。

图2 1973铝合金在不同温度时效的晶内析出相的TEM像Fig.2 TEM images of intragranular precipitations of 1973 aluminum alloy aged at different temperatures: (a) 140 ℃, 3 h; (b) 140℃, 24 h; (c) 140 ℃, 78 h; (d) 160 ℃, 3 h; (e) 160 ℃, 24 h; (f) 160 ℃, 78 h

2.2.2 晶界析出相的透射电镜分析

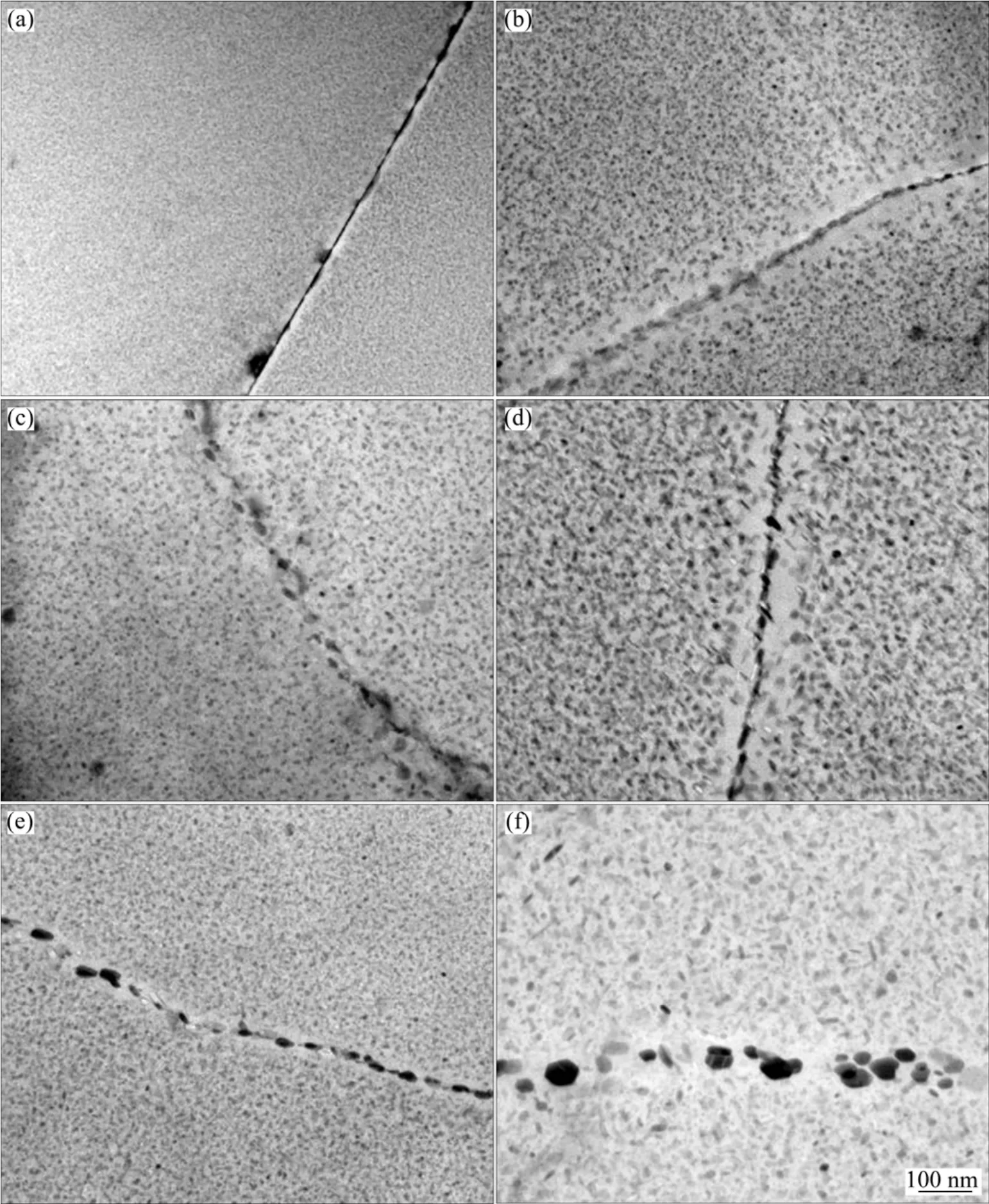

图3所示为不同时效温度下的晶界沉淀相的TEM像。由图3可以看出,在140 ℃时效3 h,晶界沉淀相呈连续分布,尺寸较小,沉淀相密度较高,在晶界沉淀相的周围存在明显的无沉淀析出区(PFZ),大约 20 nm宽。随时效时间的延长,晶界沉淀相逐渐长大,密度降低,并且呈不连续分布,无沉淀析出区明显加宽,宽度约50 nm。从图 3(a)~(c)可以看到,在140 ℃时效时,晶界沉淀相的尺寸从时效3 h时的10 nm增大到时效78 h时的30 nm,沉淀相的数量变少,相互之间的距离略有增加。在160 ℃时效时,晶界沉淀相的尺寸从时效3 h时的25 nm增大到时效78 h时的50 nm;在时效78 h时,沉淀相之间的距离为10~40 nm。

随着时效时间的延长和温度的升高,晶界沉淀相逐渐长大,密度逐渐降低。当时效温度升高时,沉淀析出相之间的距离随着时间的延长而逐渐减小;而沉淀相的尺寸随着时效时间的延长而逐渐增大。PFZ的变化受时效温度的影响较大,随着时效温度的升高而变宽。在同一时效温度下,随着时效时间的延长,PFZ的宽度变化不大。

图3 1973铝合金在不同温度下时效的晶界TEM像Fig.3 Grain boundary TEM images of 1973 aluminum alloy aged at different temperatures: (a) 140 ℃, 3 h; (b) 140 ℃, 24 h; (c)140 ℃, 78 h; (d) 160 ℃, 3 h; (e) 160 ℃, 24 h; (f) 160 ℃, 78 h

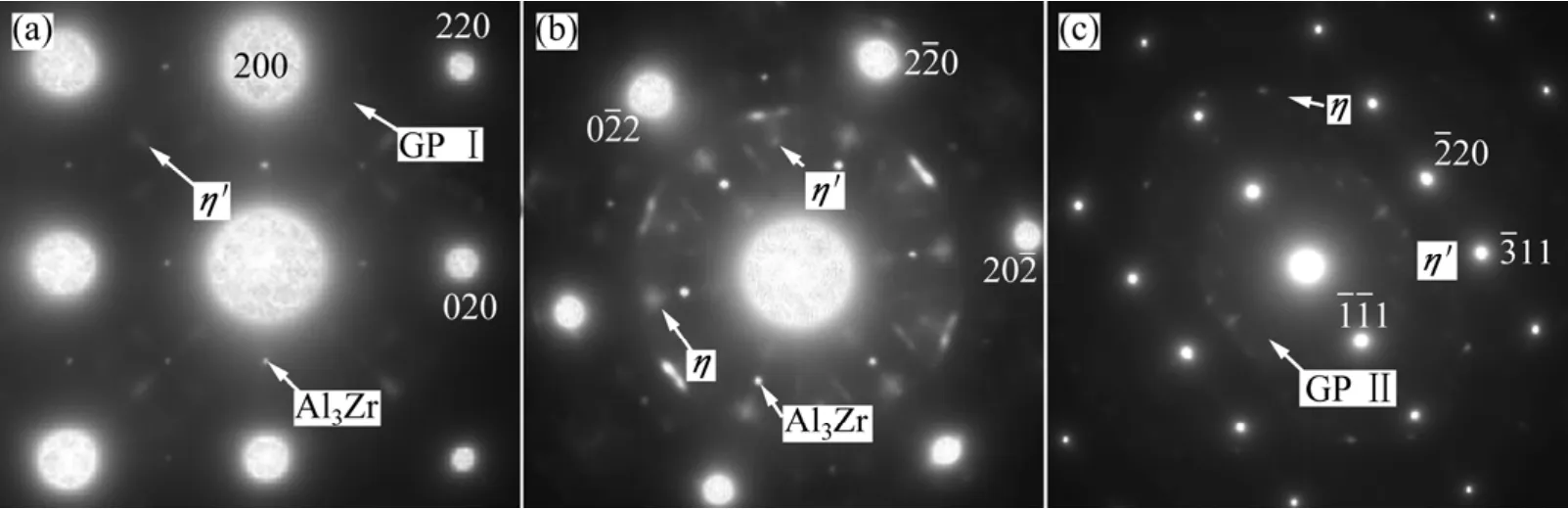

2.2.3 沉淀析出相的选区电子衍射(SADP)分析

图4所示为1973铝合金在140℃时效后不同带轴的选区电子衍射花样。由图4(a)可以看出,当1973铝合金在140℃时效3h时,在[001]Al带轴的衍射花样中,可以明显看到{1, (2n+1)/4, 0}的位置有来自GPⅠ区所产生的衍射斑点,说明 GPⅠ区已经形成;在{220}/3和{220}/3的位置还可以看到η'相所产生的衍射斑点,说明此时 η'相也已经存在于合金当中;同时,在{220}/2和{200}/2处,还可以看到Al3Zr粒子所产生的明显的衍射斑点。当1973铝合金在140 ℃时效24 h时,在[111]Al带轴的衍射花样中,除了能看到明显的η'相和Al3Zr粒子的衍射斑点外,还能看到来自η相的斑点,如图4(b)中箭头所示;在[111]Al带轴下,GP区并不产生明显的衍射斑点。而当1973铝合金在140 ℃时效78 h时,在[112]Al带轴的衍射花样中,可以看到明显的来自GPⅡ区、η'相和η相所产生的衍射斑点,如图4(c)中箭头所示。这说明此时GPⅠ区可能已经完全转变成GPⅡ区或者是η'相。1973铝合金在140 ℃时效78 h时的强化主要来自于GPⅡ区、η'相和η相。在图 4(c)所示的衍射花样中没有观察到 Al3Zr粒子的衍射斑点,这可能是因为Al3Zr弥散相的分布不均匀,Al3Zr弥散相在某些区域的含量很少,引起的衍射很弱,所以没能观测到。

2.2.4 1973铝合金的时效序列分析

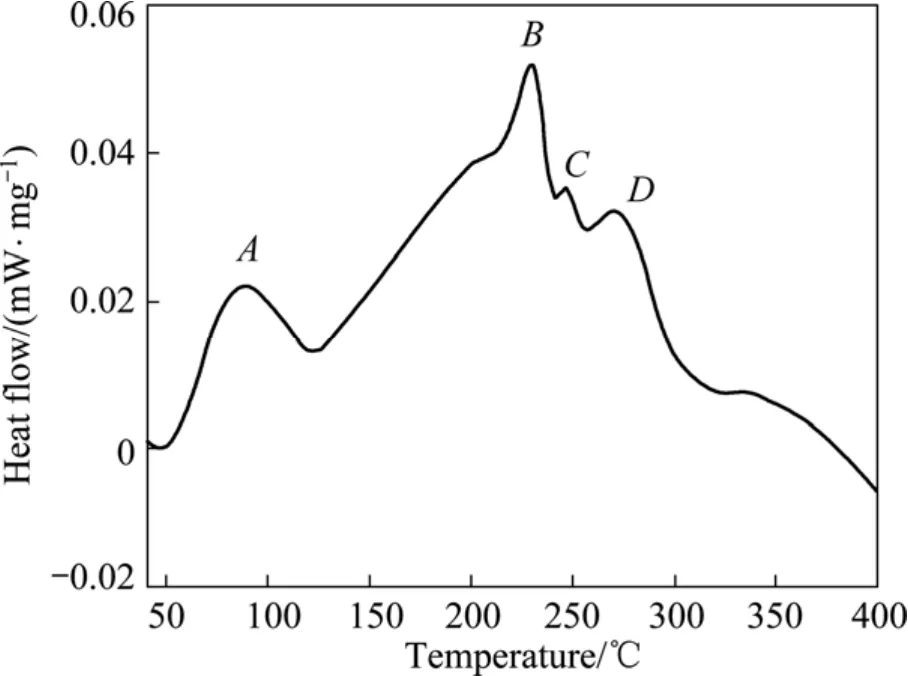

对于Al-Zn-Mg-Cu系合金,DSC是最常用的一种分析固态相变的试验手段。图5所示为1973铝合金直接固溶淬火后的DSC分析结果。由图5可以看出,在40~400 ℃之间存在4个较为明显的放热峰:峰A(~88.2℃),峰 B(~229.4 ℃),峰 C(~246.0 ℃),峰 D(~270.6 ℃)。其中放热峰A对应于GP区的析出,放热峰B对应于η'相的析出;放热峰C对应于η相的析出;而放热峰D有可能对应于T相的形成[8]。

JIANG 等[9]在对Al-Zn-Mg-Cu合金进行DSC热分析时发现,在150 ℃以下有两个放热峰存在,分别为GPⅠ和GPⅡ所产生的放热峰,而在本研究的DSC热分析结果中,低于150 ℃时只发现一个放热峰存在,这与文献[10−11]的结果相近。由于GPⅠ区和GPⅡ区的激活能相近,因此,峰A可能是由GPⅠ区和GPⅡ区所产生的放热峰相互叠加而成。

图4 1973铝合金在140 ℃时效后的选区电子衍射分析Fig.4 SAED patterns of 1973 aluminum alloy aged at 140 ℃: (a) [001], 140 ℃, 3 h; (b) [111], 140 ℃, 24 h; (c) [112], 140 ℃, 78 h

图5 1973铝合金淬火态的DSC曲线Fig.5 DSC thermogram of 1973 aluminum alloy in asquenched condition

综上所述,1973铝合金的析出序列可以表示如下:α过饱和固溶体(SSS)→GPⅠ区/GPⅡ区→η'亚稳相→η平衡相→T相。

3 分析与讨论

时效是过饱和固溶体分解和强化相沉淀析出的过程。第二相的粒度、与基体的界面关系以及晶界特性决定合金的最终力学性能。沉淀相析出是一个比较复杂的过程,不同的合金和热处理工艺都会使沉淀相析出产生很大的差别;硬度和电导率等性能的连续变化可反映沉淀相的尺寸、内有序和成分的连续变化过程。在进行沉淀相析出行为的研究中,必须考虑到工艺参数,如时效温度、时效时间和预处理以及合金成分等因素的影响。各种沉淀相的析出过程并不是相互独立的,各种沉淀相的析出和长大是相互影响的。亚稳相的形成对稳定相的形核有较大的影响,这被广泛应用于多级时效,以便获得较好的时效效果。

Al-Zn-Mg-Cu合金的沉淀析出相主要为 GPI、η'相和η相。在过饱和固溶体开始脱溶时,Zn、Mg溶质源自聚集形成富集区,称之为GP区。GP区一般是均匀形核,对合金产生强化作用[12−14]。而GP区通常认为存在两种结构[15]:GPⅠ和GPⅡ。一般认为GPⅠ区为在Al基体上呈有序排列的Zn、Mg原子偏聚区,GPⅡ区为在{111}Al形成的富Zn层。许多数据表明,GPⅠ区在很宽的温度范围(从室温到 150℃)内都可形成,而且不受淬火温度影响,而GPⅡ区则只能在时效温度大于70 ℃、淬火温度大于450 ℃时才能形成。GPⅠ区衍射斑点一般出现在[001]Al带轴的{1, (2n+1)/4, 0}位置,η'相的衍射斑点一般出现在[001]Al带轴的(220)/3和(220)/3位置[16],如图4(a)所示。GP区是Mg、Zn原子在Al基体某一晶面上偏聚而形成的球状溶质原子偏聚区,与基体保持完全共格,形状为球形,其强度较低,容易被位错切割;η'相为MgZn2的过渡相,呈针状,具有六方结构,晶格常数a=0.507 8 nm,c=1.395 nm,与基体保持半共格关系,其强度较高,不容易被位错剪切;η相为平衡相,与基体非共格,六方结构,呈片状或块状。在上述3种相中,GP区和η'过渡相在合金中起主要的强化作用,η相的强化作用较小。

随着时效时间的延长,GP区发生转变,出现极为细小的半共格η'相。η'相与GP区共同作用,使合金得到进一步强化,在随后的数小时内,η'相缓慢长大,同时开始析出平衡相MgZn2,随着时效时间的进一步延长,η'相最终完全转变成为平衡相MgZn2。

根据阿累尼乌斯公式:D=D0exp(−Q/(RT))。时效温度T越高,溶质原子的扩散系数越大,过饱和固溶体的分解速度越快,则达到时效峰值的时间越短,进入过时效的速度越快。过饱和固溶体的分解过程强烈地依赖于时效温度、时间以及过剩空位浓度。本实验中,在时效的开始阶段析出相(GP区)与基体共格,尺寸很小,因而位错可以切过析出相。继续时效时,析出相体积分数(φ)及尺寸(r)均增加,切割它们所需的应力增大,从而强度增加。随着时效时间的进一步增加,GP区转化为η'相,当η'相粗化到位错线能够绕过时,随着颗粒尺寸和颗粒间距的增大,硬度开始下降。当出现平衡相η相时,由于它与基体非共格,硬度明显下降,出现过时效现象。而FILOMENA等[17]在对7075铝合金的研究中发现,时效温度小于130 ℃时,合金中可以形成GP区和弥散分布的η'相,达到最大硬化效果。在其峰时效状态T6(120 ℃, 24 h)的典型微观组织为弥散分布的半共格η'相、与基体共格的GP区以及少量非共格η相;随着时效温度的升高,半共格η'相转变成非共格η相,同时GP区产生溶解现象。

1973铝合金在120 ℃时效时,随着时效时间的延长,合金的硬度逐渐上升,在36 h达到峰值;逐渐升高时效温度,在140 ℃时效时,合金在24 h时即达到峰值;而在160 ℃时效,合金在6 h时就能达到峰值,随后合金硬度迅速下降。同时,合金在120和140 ℃时效84 h时,合金过时效后,硬度下降不大。在140 ℃时效时,开始阶段形成大量细小的GPⅠ区,随着时效时间的延长,GPⅠ区消失或转变,形成 GPⅡ区或半共格的η'相。在140 ℃时效3 h时,合金中已经出现η'相;时效到24 h时,合金中仍旧存在η'相,但图4(b)中有微弱的η相的衍射斑点,表明已经有少量的η相产生。在140 ℃时效到78 h时,合金中仍旧存在GPⅡ区和η'相,表明在140 ℃时效时,GPⅡ区和η'相相对稳定,使合金保持在一个较高的硬度平台,对合金的强化起主要作用。时效温度较高时,如在160 ℃时效时,合金的硬化速度最快。这是因为时效温度越高,原子及空位的扩散速度就越快,强化相的析出速度也越快,GP区越易长大,合金的硬度增加就更迅速。但在160 ℃时效时,所形成的GP区的尺寸相对较大而密度较低(见图2(c)),从而使析出的强化相η'相的密度也相对较低,所以峰值以后硬度迅速降低。在120 ℃时效时,由于时效温度比较低,强化相的析出速度很慢,合金硬度值上升缓慢得多,但由于GP区的密度较高、尺寸较小且分布均匀,由此转化而成的η'相的密度也比较高,因此,合金在120 ℃时效后期的硬度值比在140和160 ℃时效时的高一些。

此外,DSC试验结果表明,1973铝合金的析出序列可以表述为:α过饱和固溶体(SSS)→GPⅠ区/GPⅡ区→η'亚稳相→η平衡相→T相。但在透射电镜观察中(见图2和3)并没有发现明显的T相形成,这可能是由于T相一般在过时效条件下产生,而在本研究中,合金并没有经过很长时间的时效,因此T相还没有产生。

4 结论

1) 1973铝合金在120和140 ℃人工时效时,具有很强的抗时效能力。合金在120 ℃时效36 h时和在140℃时效24 h时分别达到硬度峰值点,此后在时效84 h时内硬度变化不大。但合金在160 ℃时效时,只需时效6 h,硬度即可达到峰值,随着时效时间的延长,合金具有明显的过时效现象。

2) 1973铝合金在140 ℃时效时,晶内析出相的粗化速度缓慢,而在160 ℃时效时,晶内析出相的长大速度明显加快。晶界沉淀相随时效时间的延长和温度的升高而增大,密度则逐渐降低。

3) 1973铝合金在140 ℃时效过程中,对合金起主要强化作用的是GPII区和η'相。Al3Zr相在时效时一直存在于合金中。

4) 1973铝合金的析出序列可以表述为:α过饱和固溶体(SSS)→GPⅠ区/GPⅡ→η'亚稳相→η平衡相→T相。在120、140和160 ℃时效84 h内,1973铝合金中均没有发现T相的存在。

REFERENCES

[1] 李志辉, 熊柏青, 张永安, 朱宝宏. 7B04铝合金的时效沉淀析出及强化行为[J]. 中国有色金属学报, 2007, 17(2): 277−288.LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong.Ageing precipitation and strengthening behavior of 7B04 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2007, 17(2): 277−288.

[2] 王 锋, 熊柏青, 张永安, 朱宝宏, 刘红伟, 何小青. 双级时效处理对喷射沉积 Al-Zn-Mg-Cu 合金微观组织和力学性能的影响[J]. 中国有色金属学报, 2007, 17(7): 1058−1062.WANG Feng, XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong, LIU Hong-wei, HE Xiao-qing. Effect of two-step aging treatment on microstructure and mechanical properties of spray-deposited Al-10.8Zn-2.8Mg-1.9Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1058−1062.

[3] HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S,BENEDICTUS R, MILLER W S. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280: 102−107.

[4] 李 海, 王芝秀, 郑子樵. 时效状态对7000系超高强铝合金微观组织和慢应变速率拉伸性能的影响[J]. 稀有金属材料与工程, 2007, 36(9): 1634−1638.LI Hai, WANG Zhi-xiu, ZHENG Zi-qiao. Effects of aging treatment on the microstructures and slow Strain tensile properties of 7000 series ultra-high strength aluminum alloy[J].Rare Metal Materials and Engineering, 2007, 36(9): 1634−1638.

[5] BUHA J, LUMLEY R N, CROSKY A G. Secondary ageing in an aluminium alloy 7050[J]. Materials Science and Engineering A,2008, 492: 1−10.

[6] LI Zhi-hui, XIONG Bai-qing, ZHANG Yon-gan. Investigation of microstructural evolution and mechanical properties during two-step ageing treatment at 115 and 160 ℃ in an Al-Zn-Mg-Cu alloy pre-stretched thick plate[J]. Materials Characterization,2008, 59: 278−282.

[7] BOBBY M, RAJA K V S. Role of coarse intermetallic particles on the environmentally assisted cracking behavior of peak aged and over aged Al-Zn-Mg-Cu-Zr alloy during slow strain rate testing[J]. J Mater Sci, 2007, 42: 5458−5464.

[8] LOFFLER H, KOVACS I, LENDVAI J. Review decomposition processes in Al-Zn-Mg alloys[J]. Journal of Materilas Science,1983, 18: 2215−2240.

[9] JIANG X J, NOBLE B, HOLME B, WATERLOO G, TAFTO J.Differential scanning calorimetry and electron diffraction investigation on low-temperature aging in Al-Zn-Mg alloys[J].Metall MaterTrans A, 2000, 31: 339−348.

[10] GARCIA-CORDOVILLA C, LOUIS E A. Differential scanning calorimetry investigation of the effects of zinc and copper on solid state reactions in Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A, 1991, 132: 135−141.

[11] DESCHAMPS A, LIVET F, BRECHET Y. Influence of predeformation and ageing in an Al-Zn-Mg alloy—ⅠMicrostructure evolution and mechanical properties[J]. Acta Materialia, 1999, 47(1): 281−292.

[12] CHEN Jun-zhou, ZHEN Liang, YANG Shou-jie, SHAO Wen-zhu, DAI Sheng-long. Investigation of precipitation behavior and related hardening in AA 7055 aluminum alloy[J].Materials Science and Engineering A, 2009, 500: 34−42.

[13] BUHA J, LUMLEY R N, CROSKY A G. Secondary ageing in an aluminum alloy 7050[J]. Materials Science and Engineering A,2008, 492: 1−10.

[14] LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an. Effects of the two-step ageing treatment on the microstructure and properties of 7B04 alloy pre-stretched thick plates[J]. Rare Metals, 2007,26(3): 193−199.

[15] BERG L K, GJØNNES J, HANSEN V, LI X Z,KNUTSON-WEDEL M, WATERLOO G, SCHRYVERS D,WALLENBERG L R. GP-zones in Al-Zn-Mg alloys and their role in artificial aging[J]. Acta Materialia, 2001, 49: 3443−3451.

[16] GARCIA-CORDOVILLA C, LOUIS E A. Differential scanning calorimetry investigation of the effects of zinc and copper on solid state reactions in Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A, 1991, 132: 135−141.

[17] FILOMENA V, PINTO A M P, HENRIQUE S, LOPES A B.Retrogression and re-ageing of 7075 aluminium alloy:Microstructural characterization[J]. Journal of Materials Processing Technology, 1999, 92−93: 54−59.

Ageing precipitation and hardening behavior of 1973 high strength andhigh toughness aluminum alloy

WANG Zheng-an1,2, WANG Ming-pu1, YANG Wen-chao1, ZHANG Qian1, SHENG Xiao-fei1, LI Zhou1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Key laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education, Changsha 410083,)

The ageing precipitation and hardening behavior of 1973 high strength and high toughness aluminum alloy were studied by means of transmission electron microscopy (TEM), select area electron diffraction (SAED) and hardness measurements at different ageing temperatures. The results show that this alloy has obvious anti-over-aging capability at 120 and 140 ℃. And this alloy can keep the hardness of 195 HV in a long time after peak-ageing. Furthermore, the precipitation sequence of 1973 aluminum alloy can be described as follows: supersaturated solid solution(α)→GPⅠ/GPⅡ zone→ metastable η'→ stable η→T phase. There are GPⅡ zone and η' phase with the greatest strengthening effect on the 1973 aluminum alloy during the whole ageing process at 140 ℃.

1973 aluminum alloy; ageing hardening; precipitation; precipitation sequence

TG 146.21

A

1004-0609(2011)03-0522-07

国家高技术研究发展计划资助项目(2006AA03Z517);中南大学优秀博士学位论文扶植基金资助项目(2010ybfz024)

2010-03-05;

2010-05-04

汪明朴,教授,博士;电话:0731-88830264;E-mail: wangmp@mail.csu.edu.cn

(编辑 何学锋)