铸造A356铝合金的低周疲劳行为

宋谋胜, 冉茂武, 孔园园,晏登扬

(铜仁学院 物理与电子科学系,铜仁 554300)

铸造A356铝合金的低周疲劳行为

宋谋胜, 冉茂武, 孔园园,晏登扬

(铜仁学院 物理与电子科学系,铜仁 554300)

研究不同加钛方式和钛含量对铸造A356铝合金常温低周疲劳行为的影响,分析合金疲劳断口的形貌特征。结果表明:4种A356合金均表现出明显的循环硬化行为,但Ti含量(质量分数)为0.14%的合金比Ti含量为0.10%的合金具有更高的循环硬化率。在低应变时,加钛方式对合金的循环硬化影响相近;而在高应变时,电解加钛A356合金表现为类似“饱和”的准稳定形变行为,熔配加钛合金则表现为持续的循环硬化特征。加钛方式对A356合金低周疲劳寿命的影响不明显,其疲劳寿命仅受合金中Ti含量的影响;Ti含量为0.10%的A356合金较Ti含量为0.14%的合金具有更优异的低周疲劳寿命,这主要是由于前者具有较低的屈服强度。

A356合金;低周疲劳;循环硬化;疲劳寿命

A356合金因具有优良的铸造性能、热处理性能、加工性能、疲劳性能以及良好的强度与塑性,已成为汽车和摩托车轮毂产业使用最为广泛的 Al-Si系列铸造合金[1−2]。目前人们对A356合金的研究主要集中在晶粒细化、熔体处理和组织衰退等微观组织结构以及硬度、强度、耐磨抗损、静态或准静态等常规力学性能方面,而对其疲劳性能的研究相对有限。实际上,绝大部分工程结构材料在实际服役期间承受的是交变载荷,疲劳破坏应是机械零件和工程构件破坏的最主要形式,疲劳断裂也是影响构件服役寿命的重要因素。因此,在研究常规力学性能的基础上,对 A356合金疲劳性能进行研究具有重要的现实意义。

疲劳破坏多发生在构件表面或亚表面的最薄弱部位,失效过程往往表现为表面微裂纹的启裂、扩展和聚合,最后形成宏观主控裂纹。在循环载荷作用下,疲劳裂纹最易在气孔、铸造缩孔、夹杂、氧化物薄膜等缺陷处萌生进而扩展,尤其是冷缩孔和气孔更易滋生裂纹[3−4]。研究表明,材料的微观组织、合金中的微量元素、合金熔体的冷却速度和Si颗粒形貌均能影响A356合金的疲劳寿命[5−7];另外,热处理条件如欠时效和峰时效对合金材料的循环硬化行为也有显著的影响[8]。材料在交变载荷作用下,其应力集中部位的循环塑性变形控制着构件的疲劳服役性能[9]。因此,研究材料在应变控制条件下的低周疲劳性能,将在选材设计、性能优化、疲劳寿命估算等方面获得更多的信息,从而最大限度地发挥材料的潜能。

电解加钛是近几年新开发的一种用电解法直接制备具有一定Ti含量的低钛铝合金的加钛方式,该工艺不改变纯铝的电解工艺和生产效率,相对于传统的熔配加钛方式,电解加钛具有加钛成本低、晶粒细化效果好、抗衰退能力强以及成分易控制等优点[10]。

本文作者分别采用电解加钛和熔配加钛两种方式配制两种Ti含量(质量分数)的A356合金,并对其常温低周疲劳性能进行测试与分析。

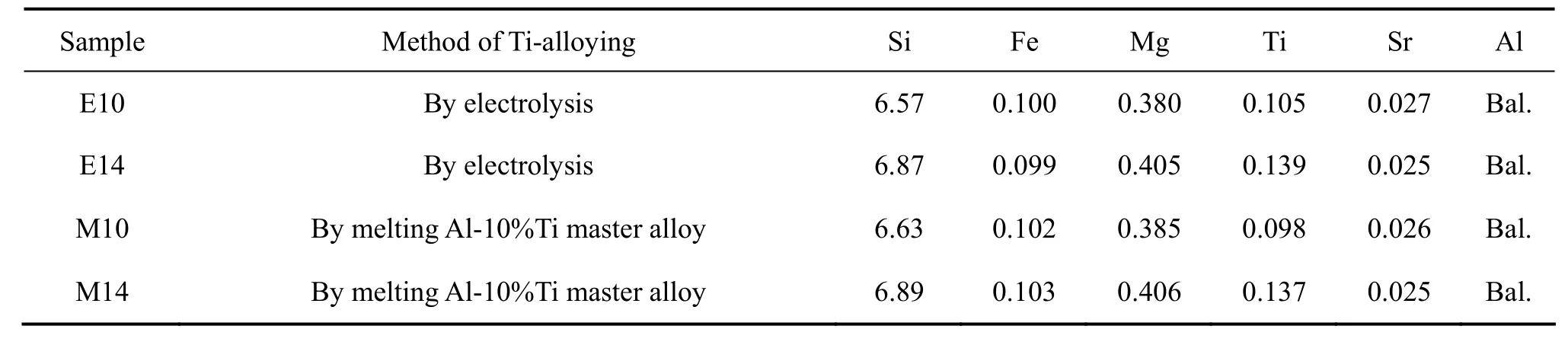

表1 A356合金的化学成分Table 1 Chemical compositions of A356 alloys (mass fraction, %)

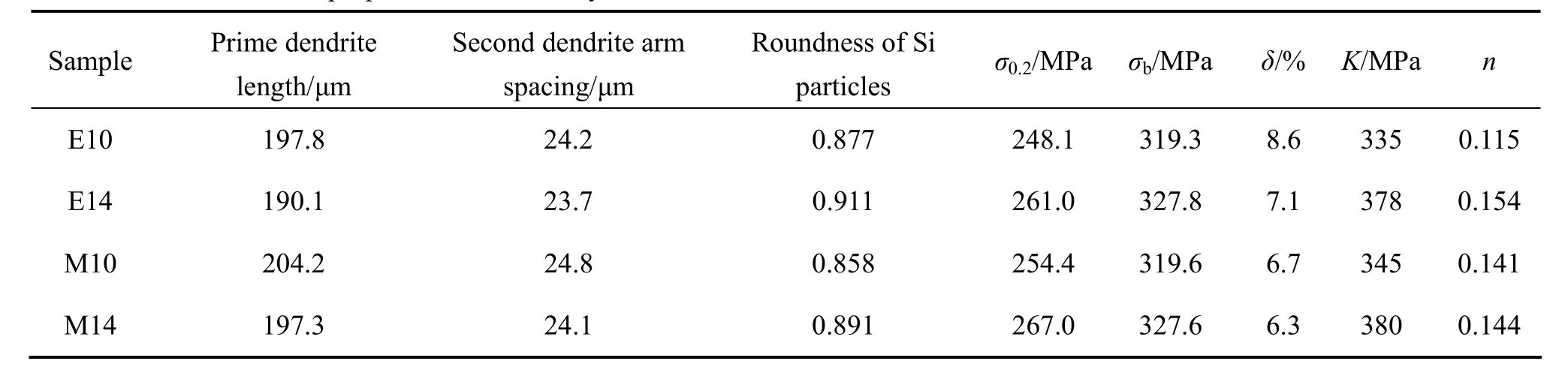

表2 A356合金的参数与性能Table 2 Parameters and properties of A356 alloys

1 实验

电解加钛 A356合金(EA356)直接采用Ti含量为0.18%的电解低钛铝合金熔配而成,熔配加钛A356合金(MA356)则采用 Al-10%Ti中间合金和纯铝熔配而成,实验合金的化学成分采用金属分析仪(Metalscan 2500型,Arun)进行分析,结果见表1。浇注后的试样进行T6热处理,然后分别机加工成d 8 mm×80 mm的拉伸试样和d 8 mm×16 mm的标准疲劳试样,在液压伺服材料试验机(MTS−810型,MTS)上进行拉伸和低周疲劳测试。拉伸性能在2 mm/min的速率下进行,其力学性能见表 2。疲劳实验名义总应变半幅(∆εt/2)分别取 5 个幅值,即 0.9×10−2、0.7×10−2、0.5×10−2、0.3×10−2和 0.25×10−2,应变比 R 为 −1,应变频率 f为0.28~1.0 Hz。

实验样品的金相组织采用金相显微镜(Nikon MBA21000型,Olympus)来观察,并利用电镜联机及光镜图文管理系统(WD−5型,武汉大学)定量分析,合金疲劳参数见表 2。疲劳断口的组织形貌用扫描电镜(JSM−5610LV型,Jeol)进行观察,TEM样品取自断口约1 mm处,在透射电镜(H−800型,Hitachi)下观察不同总应变幅下的位错胞形态。

2 结果与分析

2.1 A356合金的循环硬化行为

材料的应力—应变(σ—ε)关系在低周循环载荷过程中已超过其弹性范围而进入塑性区,因此,一个完整而稳定的载荷循环所对应的应力—应变曲线必然围成一个封闭的滞后回线。滞后回线内的面积代表材料所吸收的塑性变形功,其中一部分以塑性变形能的形式储存在材料中。实验表明,总应变半幅(∆εt/2)可以分解为弹性应变半幅(∆εe/2)和塑性应变半幅(∆εp/2),即:

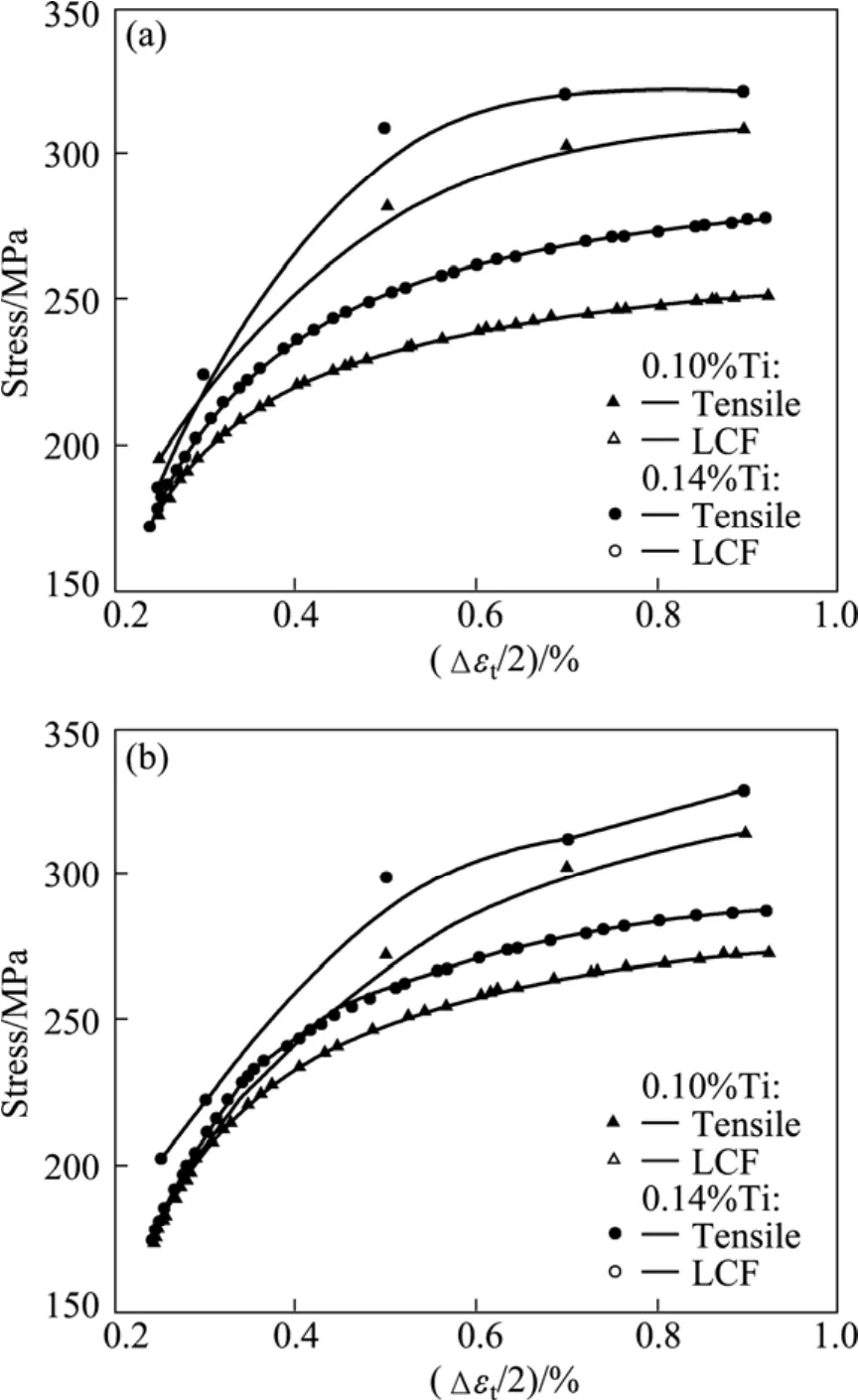

图1 A356合金的循环应力-应变曲线Fig.1 Cyclic σ—ε plots of A356 alloys: (a) By electrolysis;(b) By melting Al-10%Ti master alloys

图1所示为4种A356合金(E10、E14、M10和M14)的循环σ—ε曲线及其相应的单调拉伸σ—ε关系。由图1可见,4种合金的应力—应变关系均表现为明显的循环硬化行为。无论何种加钛方式,较高Ti含量的E14和M14合金具有较强的循环硬化能力。这是由于它具有较好的晶粒细化效果,从而具有较高的屈服强度和抗拉强度,而相同加钛方式的合金具有相同的循环硬化趋势。然而,在较高的循环总应变半幅下,EA356合金的循环硬化行为趋于一种被称为“饱和”的准稳定形变状态,而 MA356合金则表现为持续的循环硬化过程,无准稳态“饱和”现象。

材料的循环σ—ε关系可用Hollomon公式来定量描述:

式中: Δt2为循环稳定时的总应力半幅;E为材料的弹性模量;K为循环强度系数,K大则材料的强度高;n为循环应变硬化指数,可用来表征材料循环硬化的快慢程度和抵抗塑性变形的抗力,n大则材料的循环硬化速率越快,其塑性变形的抗力大,塑性较差。通过对实验结果和图1中应变—应力数据进行一元线性回归分析,可以模拟出本实验4种A356合金σ—ε关系的K和n参数值(见表2)。由表2可见,除E10外,其余3种合金的n值均在0.14~0.15之间,与大多数金属的试验结果一致(n=0.1~0.2),也与LANDGRAF[11]的研究结果一致。通常金属材料在低周疲劳中的循环硬(软)化行为与其静拉伸行为有关,金属或合金在循环硬化指数n<0.1时发生循环软化,在n=0.1时循环稳定,在n>0.1时循环硬化[11]。

表2中,E10与M10、E14与M14的K值相当,表明二者的强度相当,而E10的n值远小于其余三者的,这是由于E10合金具有较高的塑性。n值较小表明其循环硬化速率较慢,塑性较好,抗疲劳循环硬化的性能好。一般来说,在恒应变幅循环下,若材料是循环硬化型的,则材料所受应力幅将越来越高,可能引起受载构件的早期断裂。

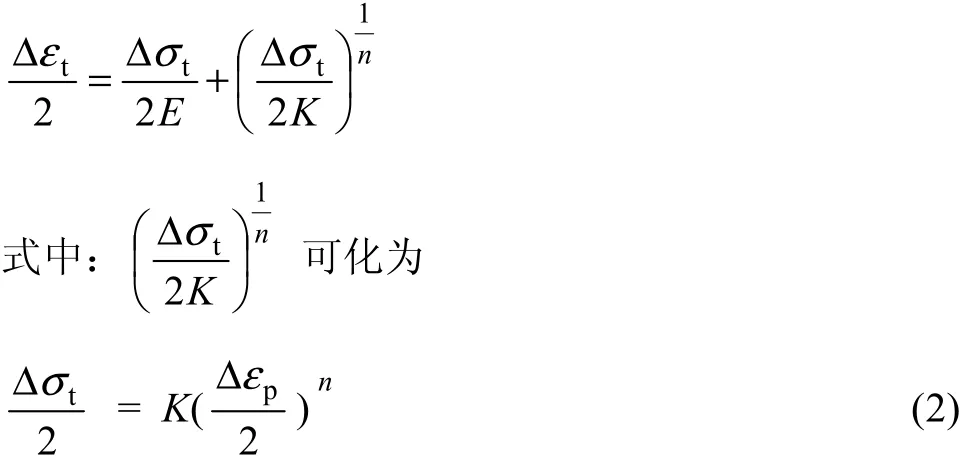

图2所示为Ti 含量为14%的电解A356合金在不同总应变幅下的位错胞形态。在交变载荷作用下,即使在很低的应变幅下,材料中也能观察到明显的位错胞,这是位错在循环载荷下滑移、堆积及相互缠结的结果。胞状结构是高层错能金属(Al、Cu、Ni) 在循环应变幅(应力幅)下的变形特点。由图 2可见,随着循环周次的增加,位错密度逐渐增加,位错纠缠进一步加强,这必然会增强对后续位错运动的阻碍作用,从而导致合金更明显的循环硬化行为。另外,合金的凝固组织对其循环硬化行为的影响主要归因于位错与Si颗粒、晶界或枝晶边界的交互作用[12]。材料在交变载荷下发生循环变形时,位错不断地交割滑移,位错滑移的阻力来自于 Si颗粒和晶界/枝晶边界,细小的晶粒组织必然会造成位错滑移的平均自由程更短,材料表现为较高的循环硬化行为。由于EA356合金的晶粒细化效果、晶粒分布及Si颗粒的形貌均优于MA356合金的,使得位错在较低应变幅下更易塞积、纠缠并达到“饱和”,从而出现准稳态现象。

图2 EA356合金低周疲劳的位错胞形态Fig.2 Morphologies of dislocation cell of LCF in EA356 alloys: (a) ∆εt/2=0.7%; (b) ∆εt/2=0.5%; (c) ∆εt/2=0.3%

图3 A356合金的循环应变—寿命曲线Fig.3 Cyclic ∆ε/2—2Nf plots of A356 alloys: (a) By electrolysis; (b) By melting Al-10%Ti master alloys

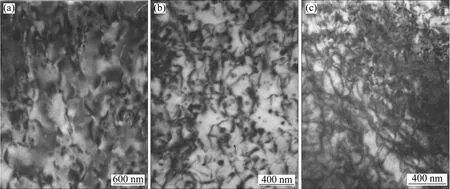

2.2 A356合金的低周疲劳寿命

材料的循环应变—疲劳寿命关系是衡量和评估材料疲劳性能的重要方面,也是优化材料疲劳服役性能、进行疲劳寿命估算的重要参量。低周疲劳应变—寿命曲线(∆ε—Nf)通常采用总应变半幅和循环反向次数2Nf在双对数坐标上表示,即∆εt/2—2Nf关系。根据式(1),∆εe/2—2Nf和∆εp/2—2Nf也可在双对数坐标上表示出来。

图3所示为Ti含量分别为0.1 %和0.14%的A356合金在电解加钛和熔配加钛两种方式下的循环∆εt/2—2Nf、∆εe/2—2Nf和∆εp/2—2Nf关系曲线。无论是电解加钛还是熔配加钛,Ti含量为0.10 % 的A356合金的低周疲劳寿命要优于Ti含量为0.14% 的A356合金的低周疲劳寿命,表明前者具有更好的抗低周疲劳性能。此外,弹性应变对 A356合金的低周疲劳寿命的影响不明显,而塑性应变的影响则较为明显。因此,材料的低周疲劳寿命主要取决于材料的塑性应变,而在Ti含量相同时,加钛方式对合金的低周疲劳寿命的影响则不明显。

图3中的另一个参量Nt为过渡疲劳寿命,即曲线∆εe/2—2Nf与∆εp/2—2Nf交点处的疲劳寿命。此时,∆εe=∆εp,弹性应变对材料所造成的损伤(或对疲劳的贡献)与塑性应变对材料所造成的损伤(或对疲劳的贡献)相等。过度疲劳寿命Nt是评价材料疲劳行为的一项重要性能指标。当疲劳寿命Nf< Nt时,∆εp=∆εe,塑性应变在交变载荷过程中起主导作用,疲劳抗力主要取决于材料的塑性;当Nf> Nt时,∆εp<∆εe,弹性应变在交变载荷过程中起主导作用,疲劳抗力则主要取决于材料的强度。在两种加钛方式下,0.10%Ti合金的弹性疲劳寿命与0.14%Ti合金的几乎相当,但是前者的过度疲劳寿命Nt明显优于后者的。这表明二者强度相当,但前者具有较好的延展性。

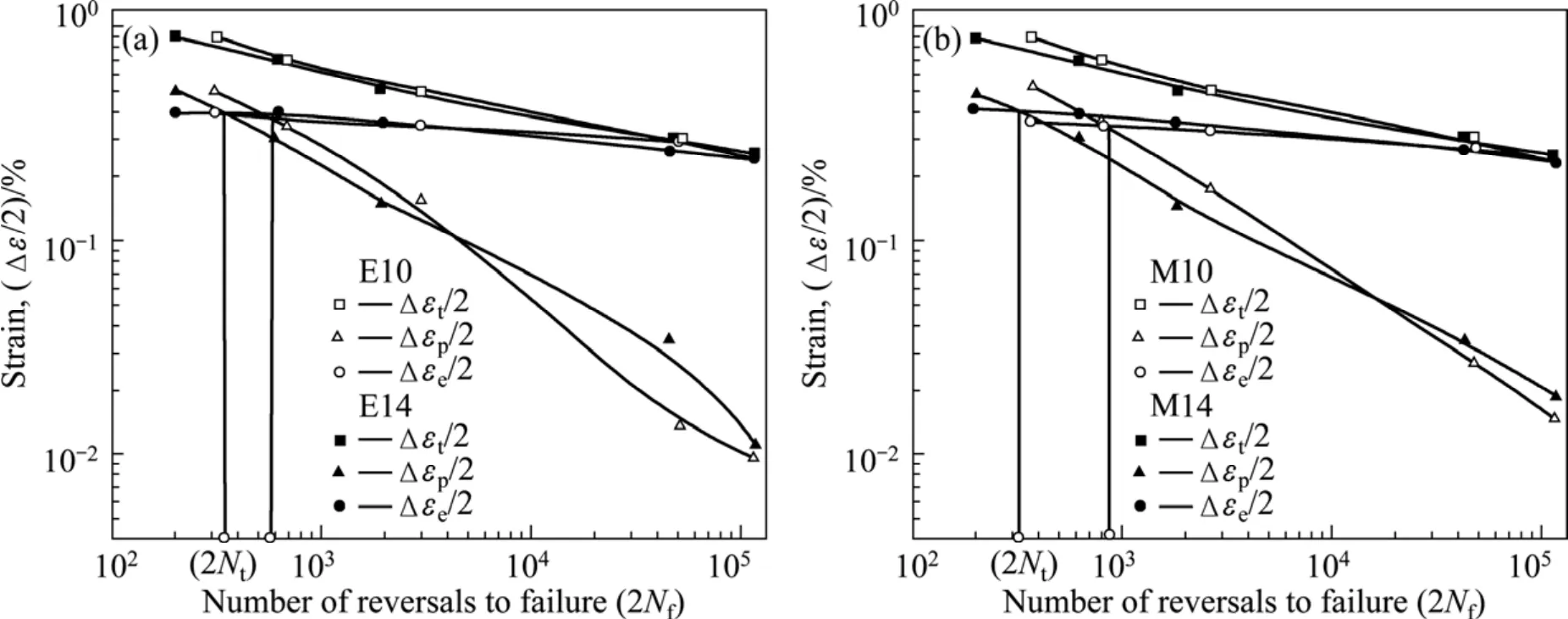

通常低周疲劳寿命分为裂纹萌生寿命和裂纹扩展寿命,疲劳微裂纹源的萌生有表面滑移带开裂、内部夹杂物与基体相界面分离或夹杂物本身断裂,以及晶界或亚晶界开裂等基本方式。对于铸造铝合金光滑低周疲劳试样,裂纹最易在试样表面的机加工缺陷处,如划痕、拐角,或试样内部的铸造缺陷处,如气孔、夹杂或未熔的硬脆相Si粒子周围等处萌生[13−14]。图4所示为在循环载荷作用下的疲劳裂纹源萌生情况,即试样亚表面的Si颗粒开裂处(见图4(a))、气孔群(见图4(b))、氧化膜(见图 4(c)) 或夹杂处(见图 4(d))。因为在这些地方容易造成局部显微区域的应力和应变集中,从而在循环载荷作用下萌生微观裂纹并不断地生长和扩展,最终与基体相分离而使材料失效断裂。

图4 A356合金疲劳失效的裂纹源Fig.4 Crack initiators of fatigue failure for A356 alloys: (a) Si particles cracking; (b) Pores; (c) Oxides; (d) Inclusions

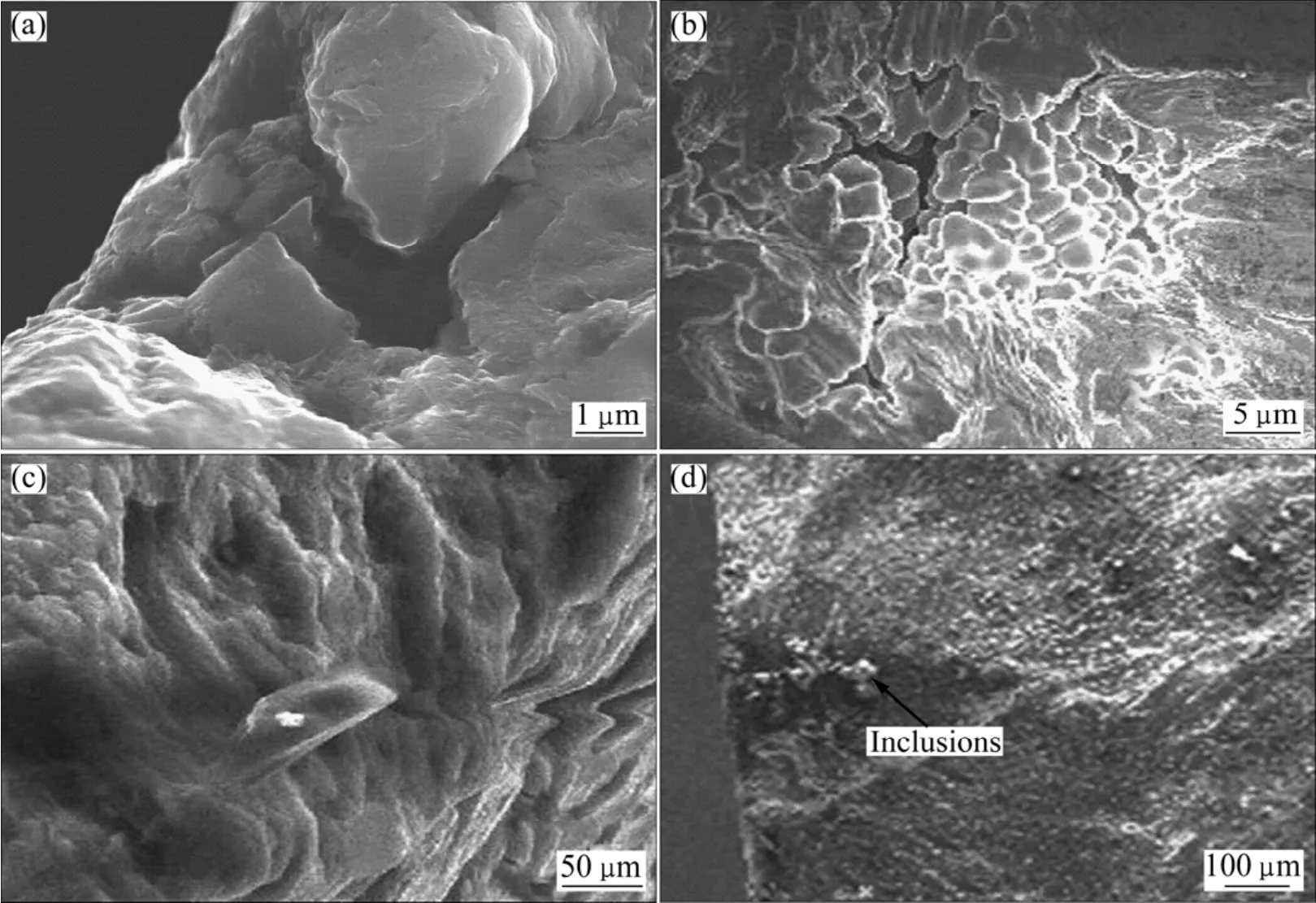

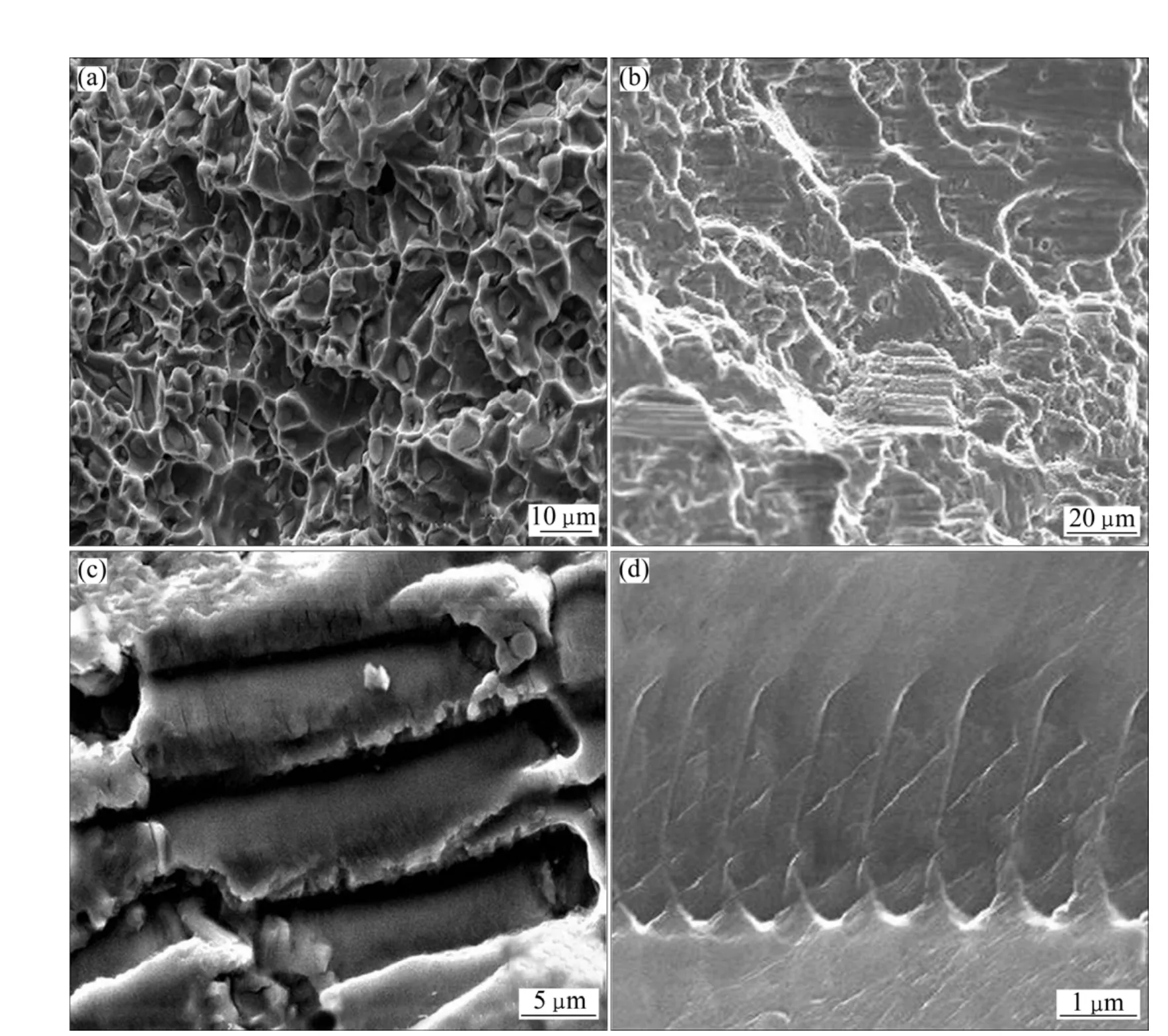

图5 所示为EA356合金在不同恒总应变半幅下疲劳失效后的断口组织形貌。由图5可以看出,在较高的恒总应变半幅时,断口由韧窝和撕裂棱组成,基本上类似于静拉伸断口,这是材料经较少周次的循环之后即失效断裂所致(见图5(a))。而在较低的恒总应变半幅下,断口形貌呈现出众多的断裂平台(见图 5(b)),在这些断裂平台上又有许多疲劳条纹(见图5(c)),每一个疲劳条纹对应于材料在循环载荷下疲劳裂纹扩展的一个周期。在疲劳条纹中存在大量的、排列规则的、与其呈45˚角的滑移带(见图5(d))。这表明材料在较低总应变半幅的交变载荷下,在疲劳裂纹自萌生而后扩展过程中,裂纹尖端组织中的α(Al)基体承受了较大的塑性变形。A356合金中的基体α(Al)为面心立方(FCC)结构,具有较高层错能,可以开动的滑移系{111}〈110〉数量多,且临界分切应力小,在循环载荷作用下,即使承受较低的塑性应变,位错也很容易开动而发生交滑移,从而造成材料的不均匀变形和众多的疲劳台阶与条纹。

图5 EA356合金疲劳失效后的断口组织形貌Fig.5 Fractographs of EA356 alloys after fatigue failure: (a) Fracto-dimples; ∆εt/2=0.7%; (b) Fracto-flats, ∆εt/2=0.3%; (c) Fatigue striations, ∆εt/2=0.3%; (d) Fatigue slipbands, ∆εt/2=0.3%

通常在循环应力加载中,材料所形成的众多微裂纹可以分为两个演化阶段,即多裂纹相互作用阶段和局域主裂纹阶段。在循环前期所形成的大量微裂纹非常分散而呈杂乱无序状,随着循环周次的增加,微裂纹与材料的微结构相互作用以及裂纹之间的相互作用,使得微裂纹间互相连结,逐渐汇集成少数几条局域主裂纹,从而使得裂纹间的相互作用也逐渐表现为有序状态,断裂也最终由这少数几条局域主裂纹来控制[15−16]。在高应变时,裂纹主要形核于晶界并沿晶界或 Al-Si共晶相界扩展。此处的局部变形不协调较为突出,对裂纹传播的阻力较小,裂纹一旦形成,就快速扩展,具有单疲劳源特征。合金的低周疲劳寿命较低,疲劳断口类似于拉伸断口,难于观察到疲劳条纹。而在低应变水平下,裂纹既可在表面的夹杂、气孔、刀痕及较大的不规则Si颗粒等位置产生,也可通过晶粒的不均匀变形产生,疲劳断裂是一种典型的多元疲劳综合过程;裂纹一旦萌生,在交变载荷的高次循环作用下,疲劳裂纹以钝化−复锐方式穿过α(Al)基体扩展。裂纹的每一次钝化−复锐过程均在裂纹尖端塑性区内部发生位错的滑移、塞积、纠缠,因此,在疲劳断口上很容易观察到明显的断裂平台和疲劳条纹,甚至疲劳滑移带。

不同加钛方式和Ti含量对A356合金疲劳寿命的影响可以从组织和力学性能两个角度分析。从组织角度分析,细化组织应该有利于疲劳寿命的提高。材料在交变载荷下发生循环变形时,位错不断地交割滑移。位错滑移的阻力来自于 Si颗粒和晶界/枝晶边界,细小的晶粒组织必然会造成位错滑移的平均自由程更短,从而导致疲劳裂纹萌生和扩展需要较高的能量,因此有利于疲劳寿命的提高。但本研究的实验结果表明,A356合金的低周疲劳寿命对合金的微观组织不敏感,尽管EA356合金的晶粒较MA356合金的细小,0.14%Ti合金的晶粒细化效果也优于0.10%Ti合金的,但加钛方式对 A356合金的疲劳寿命几乎没有影响,降低Ti含量却能使合金的疲劳寿命有所提高。

本研究中4种合金采用了相同的熔炼工艺,所不同的是加钛方式和Ti含量。相对而言,EA356合金和0.14%Ti的 A356合金的晶粒分别较 MA356合金和0.10%Ti的A356合金的晶粒细小,但这种细小的晶粒组织主要是针对一次枝晶大小而言。对材料疲劳寿命影响最为显著的是二次枝晶臂间距(SDAS)[5],而加钛方式和Ti含量对SDAS的影响较小,这4种合金的SDAS基本保持在24 μm左右。此外,低周疲劳实验时的循环载荷较大、交变频率较高,加之 A356合金的凝固组织非常复杂,如组织中的各种缺陷、不均匀性、不规则Si颗粒、气孔和夹杂物等,疲劳裂纹很容易从这些缺陷或夹杂物处萌生,然后在较高的循环载荷作用下快速扩展,导致合金的低周疲劳寿命对合金的凝固组织不敏感。其他 Al-Si合金的低周疲劳实验也证实了这一结论,如 HAN和KATSUMATA[8]发现A356合金熔体处理的凝固组织和时效条件对其疲劳寿命影响很小,ZHANG和 CHEN[6]也发现当 SDAS小于30 μm时,SDAS的变化对A356合金低周疲劳寿命的影响较小。

材料的疲劳寿命还与其屈服强度有关。如果材料具有较低的屈服强度,那么材料内不均匀区域产生的应力集中很容易通过该部位的塑性变形而松弛,从而延缓疲劳裂纹的萌生。HAN和KATSUMATA[8]的研究表明,裂纹尖端附近的循环塑性区尺寸与材料屈服强度的平方成反比。另外,根据GALL和YANG[7]对A356合金循环应变疲劳行为的研究结果,A356合金疲劳裂纹尖端的循环塑性区尺寸与屈服强度的关系:

式中:rc为循环塑性区尺寸;为最大应力强度因子;s为屈服应力。可见,较小的屈服强度能够增大局域塑性变形区的尺寸,从而促进更高的塑性诱发闭合,增加裂纹扩展阻力。同时,裂纹尖端区域较大的塑性变形区还能增大晶胞内基体对位错的阻力,使位错不能移动到晶胞或晶界处与共晶粒子相互作用,从而降低了裂纹的扩展速率,提高了合金的疲劳性能。由表2可知,Ti含量相同时合金的屈服应力s相近,但Ti含量较低时合金(E10、M10)的s则小于Ti含量较高时合金(E14、M14)的s。因此,根据式(3)可知,E10和 M10合金裂纹尖端区域的循环塑性区尺寸比E14和M14合金的大,其塑性诱发的裂纹闭合程度要高于E14和M14合金,使得疲劳裂纹的扩展阻力增大,传播速率减慢,从而具有较优异的抗疲劳裂纹扩展能力和低周疲劳性能。

3 结论

1) 电解A356合金和熔配A356合金均具有明显的循环硬化行为,但高Ti含量的合金表现出更高的循环硬化率。

2) A356合金的低周疲劳寿命对加钛方式不敏感,其疲劳寿命主要受合金中 Ti含量的影响。Ti含量为0.10%的A356合金与Ti含量为0.14%的A356合金相比,前者表现出更长的低周疲劳寿命。

REFERENCES

[1] EMAMI A R, BEGUM S, CHEN D L. Cyclic deformation behavior of a cast aluminum alloy[J]. Materials Science and Engineering A, 2009, 516: 31−41.

[2] 宋谋胜, 刘忠侠, 李继文, 宋天福, 王明星, 谢敬佩, 翁永刚.加钛方式与钛含量对 A356合金组织和性能的影响[J]. 中国有色金属学报, 2004, 14(10): 1729−1735.SONG Mou-sheng, LIU Zhong-xia, LI Ji-wen, SONG Tian-fu,WANG Ming-xing, XIE Jin-pei, WENG Yong-gang. Effect of the titanium alloying manner and the titanium content on the microstructure and mechanical properties of A356 alloys[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10):1729−1735.

[3] AVALLE M, BELINGARDI G. Casting defects and fatigue strength of a die cast aluminium alloy: A comparison between standard specimens and production components[J]. International Journal of Fatigue, 2002, 24: 1−9.

[4] MO D F, HE G Q, HU Z F. Crack initiation and propagation of cast A356 aluminum alloy under multi-axial cyclic loadings[J].International Journal of Fatigue, 2008, 30: 1843−1850.

[5] HAN S W, SHINJI K S. Fatigue crack growth behavior in semi-liquid die-cast Al-7%Si-0.4%Mg alloys with fine effective grain structure[J]. Materials Science and Engineering A, 2001,308: 225−232.

[6] ZHANG B, CHEN W. Effect of solidification cooling rate on the fatigue life of A356.2-T6 cast aluminium alloy[J]. Fatigue and Fracture of Engineering Materials and Structures, 2000, 23:417−423.

[7] GALL K, YANG N. The influence of modified intermetallics and Si particles on fatigue crack paths in a cast A356 Al alloy[J].Fatigue and Fracture of Engineering Materials and Structures,2000, 23: 159−172.

[8] HAN S W, KATSUMATA K. Effects of solidification structure and aging condition on cyclic stress-strain response in Al-7%Si-0.4%Mg cast alloys[J]. Materials Science and Engineering A, 2002, 337: 170−178.

[9] GANESH S, RAMAN S. On cyclic stress-strain behaviour and low cycle fatigue life[J]. Materials and Design, 2002, 23(3):249−254.

[10] LIU Z X, WANG M X, SONG T F. The production and the mechanical properties of in-situ titanium alloying A356 alloys[J].Materials Science Forum, 2005, 475/479: 321−324.

[11] LANDGRAF R W. Achievement of high fatigue resistance in metals and alloys[J]. ASTM STP, 1970, 3: 467−470.

[12] WANG Q G, CACERES C H. On the strain hardening behaviour of Al-Si-Mg casting alloys[J]. Materials Science and Engineering A, 1997, 234/236: 106−109.

[13] DE P S, MISHRA R S, SMITH C B. Effect of microstructure on fatigue life and fracture morphology in an aluminum alloy[J].Scripta Materialia, 2009, 60: 500−503.

[14] JANA S, MISHRA R S, BAUMANN J B. Effect of friction stir processing on fatigue behavior of an investment cast Al-7Si-0.6Mg alloy[J]. Acta Materialia, 2010, 58: 989−1003.

[15] CHAN K S, JONES P. Fatigue crack growth and fracture paths in sand cast B319 and A356 aluminum alloys[J]. Materials Science and Engineering A, 2003, 341: 18−34.

[16] XUE Y, KADIRI EL H, HORSTEMEYER M F.Micromechanisms of multistage fatigue crack growth in a high-strength aluminum alloy[J]. Acta Materialia, 2007, 55:1975−1984.

Low cycle fatigue behavior of cast A356 aluminum alloys

SONG Mou-sheng, RAN Mao-wu, KONG Yuan-yuan, YAN Deng-yang

(Department of Physics and Electronics Science, Tongren University, Tongren 554300, China)

Effects of the method of Ti-alloying and Ti contents on the low cycle fatigue (LCF) behavior of cast A356 alloys at room temperature were investigated, and the morphologies of fracture surfaces were analysed. The results show that four kinds of A356 alloys exhibit the evident cyclic hardening behavior, and the A356 alloys with 0.14%Ti(mass fraction) exhibit higher cyclic hardening rate than the alloys with 0.1%Ti. The cyclic hardening behavior influenced by method of Ti-alloying has similar trend when tested at low strain amplitude; while the A356 alloys by electrolysis (EA356)tested at high strain amplitude, reveal the quasi-stable deformation resembled “saturation” state, and for the A356 alloys by melting Al-10%Ti master alloys (MA356), the cyclic hardening continuously proceeds. There is no obvious difference between the LCF lives of A356 alloys fabricated by two methods of Ti-alloying, and the LCF life is only influenced by Ti contents in the alloys. The A356 alloy with 0.10 %Ti has a lower yield strength, which exhibits a longer LCF life than the alloys with 0.14%Ti.

A356 alloys; low cycle fatigue; cyclic hardening; fatigue life

TG146.2

A

1004-0609(2011)03-0538-08

贵州省科学技术基金资助项目(J20102016);铜仁学院科研基金资助项目(TR084)

2010-03-18;

2010-06-11

宋谋胜,博士;电话:0856-5230914;E-mail: sms071201@163.com

(编辑 何学锋)