晶体取向对镍基单晶合金蠕变行为的影响

田素贵,于莉丽,张 殊,于慧臣,钱本江,肖 丽

(1. 沈阳工业大学 材料科学与工程学院,沈阳 110870;2. 北京航空材料研究院,北京 100095)

晶体取向对镍基单晶合金蠕变行为的影响

田素贵1,于莉丽1,张 殊1,于慧臣2,钱本江1,肖 丽1

(1. 沈阳工业大学 材料科学与工程学院,沈阳 110870;2. 北京航空材料研究院,北京 100095)

通过蠕变曲线测定及组织形貌观察,研究[001]、[011]取向镍基单晶合金在蠕变期间的组织演化及变形特征。结果表明:经完全热处理后,[001]和[011]取向合金中立方γ′相均以共格方式镶嵌在γ基体相中,并沿〉〈100取向规则排列。蠕变期间,[001]取向合金中γ′相沿垂直于应力轴方向形成N-型筏状组织,而[011]取向合金中γ′相沿[001]取向形成纤维状筏形组织,且在(100)晶面的筏状γ′相与施加应力轴方向呈45°角排列,其中,立方γ′相不同晶面中扩张晶格的法线方向是筏状γ′相的生长方向。在试验温度和应力范围内,与[011]取向合金相比,[001]取向合金具有较好的蠕变抗力。在高温蠕变后期,两取向合金中的筏状γ′相均发生粗化和扭折,其中,[001]取向合金在蠕变后期的变形机制是位错剪切γ′相,而[011]取向合金的变形特征主要是形变位错在基体通道中滑移。

单晶镍基合金;晶体取向;蠕变;组织演化;变形特征

镍基单晶合金的重要特点是其力学及蠕变行为与晶体取向密切相关,不同取向的同成分单晶合金具有不同的屈服强度和蠕变抗力,其差别可达数倍、甚至数十倍[1−4]。由于[001]取向单晶合金具有制备工艺简单、高温力学及蠕变性能优良等特点,已广泛用于制作航空发动机的热端叶片部件[5−6],并可大大提高航空发动机的工作效率[7−8]。尽管在单晶叶片制备中,对晶体取向的偏差有严格要求[9],但在实际生产中制备的叶片部件与[001]取向仍存在一定程度的偏差,且其偏差程度直接影响叶片部件的力学及蠕变性能。但取向偏差影响合金力学及蠕变性能的程度并不清楚,因此,需要了解镍基单晶合金力学及蠕变行为的各向异性特征。

[001]取向镍基单晶合金在服役条件下的蠕变行为已有文献报道[10−12],但对[011]取向单晶合金蠕变行为的研究较少,特别是[001]和[011]取向合金在蠕变期间发生不同特征的组织演化,其各自合金在蠕变期间的组织演化特征及对蠕变行为的影响规律仍不清楚。

据此,本文作者通过对[001]和[011]取向单晶合金进行蠕变曲线测定及组织形貌观察,考察各自合金在蠕变期间的演化规律,研究其组织演化对两取向单晶合金蠕变行为的影响规律,试图为完善单晶合金的组织演化规律及合金的进一步开发与应用提供理论依据。

1 实验

采用选晶及籽晶法在高温度梯度真空定向凝固炉中,将成分为 9.0Cr-5.0W-5.5Al-4.5Co-1.7Ti、其余为Ni的母合金制备成[001]和[011]取向的单晶合金试棒,制备出[001]和[011]取向单晶合金的取向偏差分别为8°和4°,在箱式电阻炉中将两取向的单晶合金试棒进行完全热处理,所采用的热处理工艺为:(1 250 ℃,4 h, AC)+(870 ℃,32 h, AC)。

将完全热处理后的两取向单晶试棒分别沿特定晶面切取板状拉伸蠕变试样,试样的横断面为 4.5 mm×2.5 mm,标距为15.0 mm。板状蠕变试样经表面机械研磨、抛光后,置入 GWT504型高温持久/蠕变试验机中,在不同温度和应力条件下进行单轴恒载拉伸蠕变性能测试。在固定的时间间隔测定合金的应变量,绘制蠕变曲线。蠕变前/后不同取向样品各晶面经研磨及抛光后,在 SEM 下观察其组织形貌,考察不同取向合金在蠕变期间的组织演化特征。并将蠕变断裂后的试样制成 TEM 样品,进行微观形貌观察,观察合金在蠕变期间γ′、γ两相的位错组态,探讨各自合金在蠕变期间的变形机制。

2 结果与分析

2.1 合金的蠕变特征

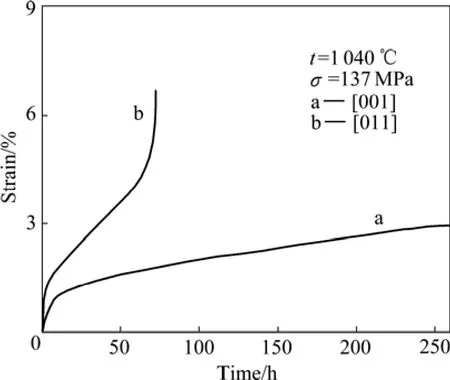

在(1 040 ℃,137 MPa)条件下,测定[001]/[011]两取向合金的蠕变曲线,如图1所示。由图1可以看出,[011]取向合金的初始应变较大,稳态期间的应变速率较高,且蠕变寿命仅为73 h;而[001]取向合金在稳态蠕变期间具有较低的应变速率,蠕变250 h仍处于稳态蠕变阶段,表明[001]取向合金具有较好的蠕变抗力。

图1 在(1 040 ℃,137 MPa)条件下不同取向单晶合金的蠕变曲线Fig.1 Creep curves of single crystal nickel-base superalloy with different orientations under applied stress of 137 MPa at 1 040 ℃

[001]取向单晶镍基合金在不同条件下测定的蠕变曲线如图2所示。其中在137 MPa、不同温度测定的蠕变曲线如图2(a)所示。由图2可以看出,合金在1 040 ℃具有较低的应变速率和较长的蠕变寿命,其稳态蠕变期间的应变速率为每小时0.009 214%,蠕变至380 h时合金仍然处于稳态阶段;随温度提高到1 072℃,合金在稳态蠕变期间的应变速率提高到每小时0.023 971%,稳态蠕变期间持续的时间缩短到93 h,蠕变寿命为115 h;随温度进一步提高到1 080 ℃,合金的蠕变寿命已降低到98 h(见图2(b))。结果表明,当温度大于1 070 ℃时,[001]取向合金具有明显的温度敏感性。

图2 [001]取向单晶镍基合金在不同条件下的蠕变曲线Fig.2Creep curves of [001] orientation nickel-base superalloy in different conditions

图3 稳态期间的应变速率与应力和施加温度的关系Fig.3 Relationship between strain rate and stress during steady state creep

合金在1 040 ℃施加不同应力测定的蠕变曲线如图2(b)所示。由图2(b)可看出,当施加160 MPa拉应力时,合金具有较短的初始蠕变阶段,较长的稳态蠕变阶段,稳态期间的应变速率为每小时0.009 646%,蠕变寿命为 257 h;随施加应力进一步提高到 180 MPa,蠕变寿命大幅度降低到98 h,表明当施加应力大于160 MPa时,合金具有极强的施加应力敏感性。

在施加温度为 1 040~1 080 ℃和应力为 137~180 MPa时测定的蠕变曲线([011]取向合金的蠕变曲线略去),测算出两取向合金在稳态蠕变期间的应变速率,其应变速率与施加温度、应力的关系,如图3所示。其中,合金在137 MPa不同温度范围内应变速率与温度倒数之间的关系,如图 3(a)所示,由此,分别计算出[001]和[011]取向合金的蠕变激活能为Q[001]=469.56 kJ/mol和 Q[011]=396.54 kJ/mol。在 1 040℃稳态蠕变期间应变速率与施加应力的关系如图3(b)所示,由此计算出[001]和[011]取向单晶合金的应力指数分别为n[001]= 4.77、n[011]= 4.10。由此可以认为,在试验的温度和应力范围内,稳态蠕变期间两取向单晶合金的变形机制主要由位错攀移控制。

2.2 不同取向合金在蠕变期间的组织演化

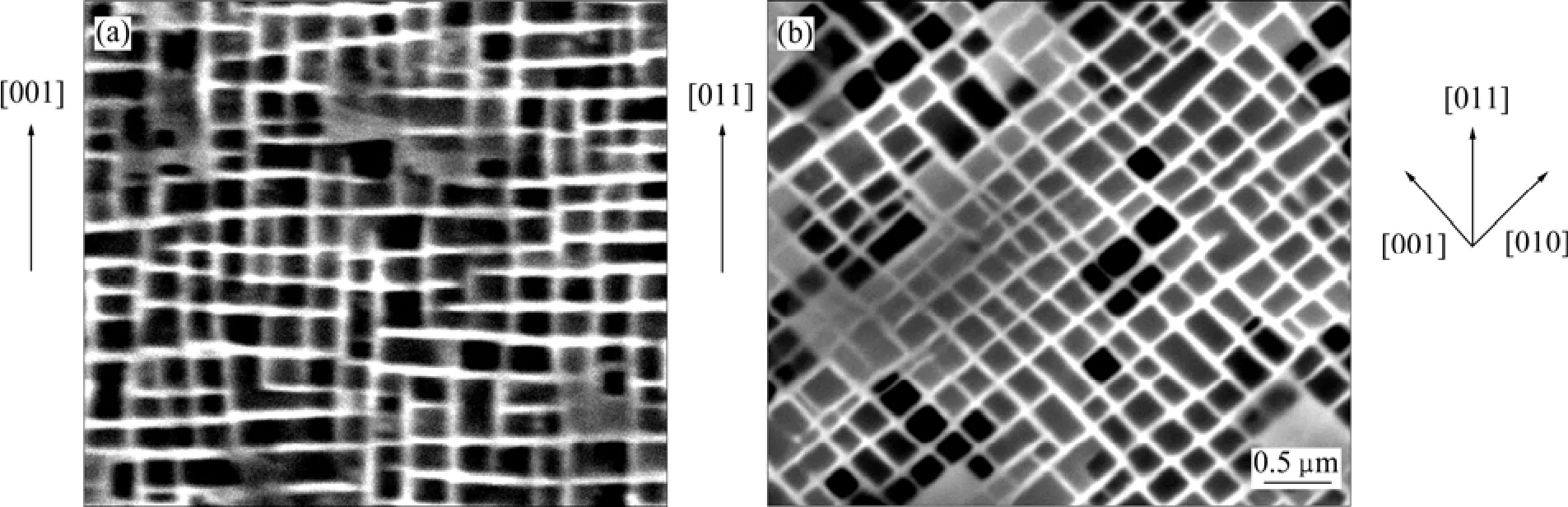

[001]和[011]取向单晶合金经完全热处理后,均为立方γ′相以共格方式镶嵌在γ基体相中,如图4所示。其中,[001]取向施加应力的方向如图4(a)所示,可以看出,γ′相的平均尺寸约为 0.3 μm,基体通道的宽度约为50 nm,且沿〉〈100方向规则排列。其中,γ′相体积分数约占65%。图4(b)所示为[011]取向合金在(100)晶面的组织形貌。由图4可以看出,立方γ′相及基体通道的宽度与[001]取向合金的完全相同,且在(100)晶面立方γ′相的棱边与施加应力轴方向成45°角,即立方γ′相沿[001]和[010]取向规则排列,如图4(b)右侧所示。表明[011]取向单晶合金经完全热处理后,其组织结构仍是立方γ′相沿〉〈100取向规则排列。

在(1 040 ℃,137 MPa)条件下,[001]取向单晶合金经拉应力蠕变40 h后,在(100)晶面的组织形貌如图5所示。由图5可以看出,γ′相已沿垂直于应力轴的[010]方向连成筏状,并且筏状组织比较平直,其筏状 γ′相的厚度尺寸均匀,约为0.6 μm;而在(010)晶面观察,合金中筏状γ′相的形貌与图5相同,即筏状γ′相仍与[100]应力轴方向垂直(照片略去)。表明[001]取向合金在高温蠕变期间,γ′相沿(001)晶面形成网状筏形组织,且与文献[13]的结果相一致[13]。

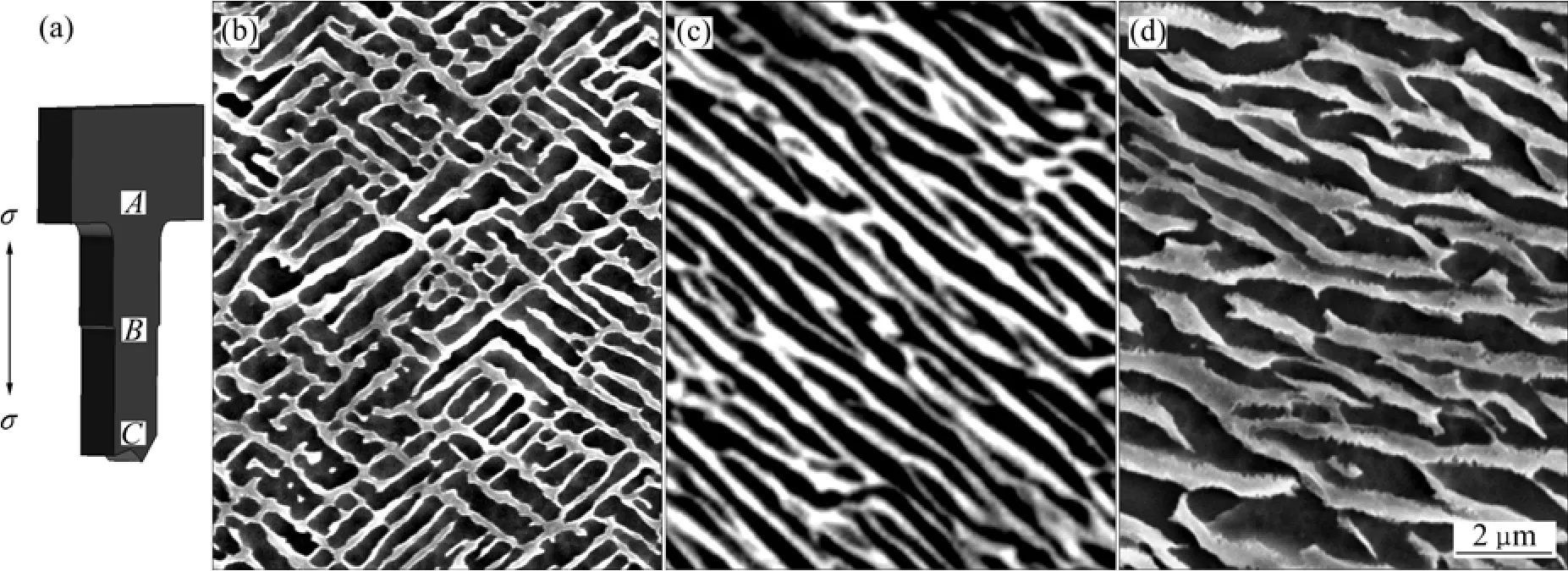

在1 040 ℃,137 MPa条件下,[011]取向单晶合金拉伸蠕变40 h后,γ′相在不同晶面的形貌如图6所示。图6(a)所示为[011]取向单晶合金单胞施加拉应力的示意图。其右侧为施加应力轴与[011]取向的偏差,在(100)晶面合金中γ′相形成筏状形貌如图6(b)所示,可以看出,筏状γ′相的取向与应力轴方向成45°角,即γ′相形成筏状的取向为[001];在(010)晶面,γ′相形成与(100)晶面平行、且沿[001]取向呈类似纤维状筏形组织,如图6(c)所示;根据图6(b)和(c)的形貌可以判断:在高温拉应力蠕变期间,[011]取向单晶合金中形成的筏状γ′相具有纤维状特征,且纤维状γ′相的取向与[001]取向平行。图 6(d)所示为 γ′相在(0 11)晶面的组织形貌。由图 6(d)可以看出,γ′相沿平行于应力轴的[011]取向相互连接形成筏状,并沿[011]方向有多处中断,其筏形长度尺寸较短。如果认为[011]取向单晶合金中的γ′相是沿[001]取向形成纤维状筏形组织,则当其沿(0 11)晶面切取后,在该晶面的形貌为筏状γ′相沿[011]取向呈断续的纤维状组织,且与图6(d)的形貌完全相同。由此可以得出结论:在拉伸蠕变期间,[011]取向单晶合金中γ′相形成与[001]取向平行的纤维状筏形组织,其γ基体相连续填充在纤维状筏形γ′相之间,以保证合金具有良好的塑性。

图4 不同取向单晶合金经完全热处理后的显微组织Fig.4 Microstructures of different orientations single crystal alloys after full heat treated: (a) [001] orientation; (b) [011] orientation

图5 [001]取向单晶合金经(1 040 ℃,137 MPa)蠕变40 h后在(100)晶面的形貌Fig.5 Morphology of [001] orientation single crystal nickel based superalloy after crept for 40 h under applied stress of 137 MPa at 1 040 ℃ on (100) crystal plane

2.3 蠕变不同时间的组织形貌

在(1 040 ℃,160 MPa)条件下,[001]取向单晶合金蠕变不同时间的形貌如图7所示,膜面的法线方向为[100]取向。照片中黑色区域为 γ′相,白色区域为 γ基体相。由图7可以看出,合金蠕变2 h后,立方γ′相已逐渐转变成与应力轴垂直的筏状组织,筏状 γ′相厚度的平均尺寸约为0.3 μm,如图7(a)所示,但仍有部分 γ′相保持立方形结构,如图 7(a)中箭头所示。蠕变40 h后,γ′相的侧向通道已基本消失,形成了完善的N-型筏形结构,筏状γ′相和γ基体相的尺寸分别增加到0.6 μm 和 0.4 μm,如图 7(b)所示。蠕变257 h断裂后的 γ′相筏形组织如图 7(c)所示。由图 7(c)可以看到,筏形 γ′相的厚度明显增加,且已粗化,γ′相和 γ基体相的尺寸分别增加到1 μm和0.8 μm,并在近断口区域筏状γ′相发生扭折。

图6 [011]取向单晶合金经(1 040 ℃,137 MPa)蠕变40 h后不同晶面的形貌Fig.6 Morphologies of [011] orientation superalloys after crept for 40 h under applied stress of 137 MPa at 1 040 ℃ on different crystal planes: (a) Schematic diagram showing applied stress direction in cubic cell; (b) (100) plane; (c) (010) plane; (d)(011)plane

图7 在(1 040 ℃,160 MPa)时[001]取向合金蠕变不同时间的形貌Fig.7 Morphologies of [001] orientation alloy crept at 160 MPa and 1 040 ℃ for different times: (a) 2 h; (b) 40 h; (c) 257 h

在(1 040 ℃,160 MPa)条件下,[011]取向单晶合金蠕变30 h断裂后,断口不同位置的组织形貌如图8所示。图8(a)是观察样品位置的示意图,区域A为非受力区,在该区域大部分 γ′相仍呈立方体形貌,也有部分γ′相连成筏状,且沿样品的轴线大约45°角的方向交叉排列,如图8(b)所示;而在受力区域,γ′相均已形成筏状形貌,但在不同区域,筏状 γ′相的形貌各异,在远离断口的区域 B,筏状 γ′相仍沿轴线方向约 45o角排列,但 γ′相厚度尺寸增加,如图 8(c)所示;在近断口的C区域,筏状γ′和γ两相的厚度尺寸均已增加至约0.8 μm,筏状γ′相与应力轴的夹角进一步增大到60o,且长度尺寸减小,并呈现波纹状形貌,如图8(d)所示。

在区域 B中,γ′相沿与应力轴呈 45°角的[001]取向形成筏状组织;而在区域 C中,γ′相明显粗化并扭曲,且与应力轴之间的夹角逐渐增加到 60°,表明在蠕变期间,筏状γ′相发生倾转。对该现象的分析认为,组织演化特征与该区域承受拉应力及变形程度密切相关。且随蠕变的进行,合金的应变增大,并逐渐在样品的中间区域出现缩颈,缩颈区域承载横截面积减小,恒载拉伸的有效应力增加,可使筏状 γ′相逐渐粗化。随缩颈区域形变量的增加,伴随有蠕变位错的交替滑移,其蠕变位错的交替滑移使筏状γ′相发生扭曲。随缩颈区域应变的进一步增大,在该区域发生晶体转动[14],可改变原筏状γ′相的取向。

图8 在(1 040 ℃,160 MPa)时[011]取向单晶合金拉伸蠕变断裂后不同区域的形貌Fig.8 Morphologies in different regions of [011] orientation alloy after tensile crept up to fracture under applied stress of 160 MPa at 1 040 ℃: (a) Schematic diagram showing observation regions in specimen; (b) Region A; (c) Region B; (d) Region C

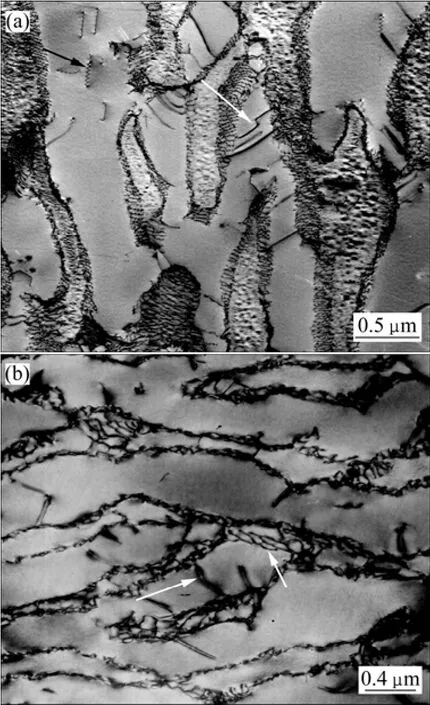

图9 在(1 040 ℃,160 MPa)时[001]和[011]取向单晶合金蠕变断裂后的微观组织Fig.9 Microstructures of [001] and [011] orientations single crystal alloy after crept to rupture under applied stress of 160 MPa at 1 040 ℃: (a) [001] orientation; (b) [011] orientation

2.4 蠕变期间的微观变形特征

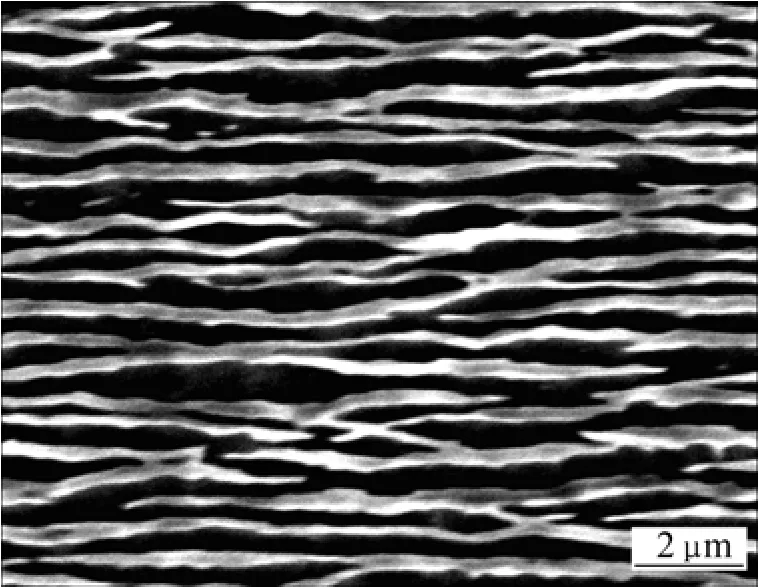

在(1 040 ℃,160 MPa)条件下,[001]和[011]取向合金分别蠕变257 h和30 h断裂后的微观组织形貌如图9所示。[001]取向合金蠕变257 h断裂后的组织形貌如图9(a)所示,由图9(a)可以看出,蠕变期间,自γ基体通道有大量细小的 γ′相析出,其析出的细小 γ′相可阻碍位错运动,提高合金的蠕变抗力。蠕变后期,在近断口区域,稳态蠕变期间形成的位错网已被破坏,致使大量〉〈110超位错切入筏状γ′相内,其切入的位错形态与方向各异,如图中黑色箭头所示,其中切入的位错发生交滑移,呈现扭折及台阶状形态,如图中白色箭头所示,在蠕变后期,有多组位错切入筏状 γ′相内,表明此时合金已失去蠕变抗力。

在(1 040 ℃,160 MPa)条件下,[011]取向合金蠕变30 h断裂后合金的微观组织形貌如图9(b)所示。由图 9(b)可以看出,蠕变后期筏状 γ′相已经粗化,且发生明显扭曲,在γ/γ′两相界面呈现凹凸不平特征,并有界面位错网存在于筏状 γ′/γ′相之间,如图 9(b)中白色短箭头所示;其中有少量位错切入筏状γ′相,如图9(b)中白色长箭头所示。与图9(a)相比,[011]取向合金中γ′相内位错数量较少,但合金蠕变后期应变量较大,表明[011]取向合金在蠕变后期的形变机制主要是位错在基体通道中滑移。随蠕变的进行,合金的应变量增大,致使样品的横断面积减小,施加载荷的有效应力增大,直至发生合金的蠕变断裂。

3 讨论

3.1 蠕变期间γ′相定向粗化理论分析

蠕变期间,两取向合金中 γ′相均发生明显的定向粗化,其中,[001]取向合金中的γ′相沿垂直于应力轴的[100]和[010]方向形成筏状组织,而[011]取向合金中的γ′相沿与应力轴呈45°的方向形成纤维状筏形组织,如图 6(b)所示,形筏方向仍为[001]取向,与[100]和[010]取向为同一晶向族。

分析认为,在高温蠕变期间,立方 γ′相不同晶面发生应变能密度变化,并使元素发生定向扩散,是促使 γ′相发生定向粗化的主要原因,但合金中 γ′相发生定向粗化的方向与立方 γ′相各晶面发生的晶格扩张与收缩密切有关,晶格扩张的晶面可诱捕较大半径的Al、Ta原子,故晶格扩张的法线方向是γ′相定向生长的方向[15]。[001]取向合金在拉应力蠕变期间,(100)与(010)晶面发生沿[001]取向的晶格扩张,故立方 γ′相中两晶面扩张的晶格可诱捕较大半径的Al、Ta原子沿[100]和[010]取向定向生长成为类筛网状筏形组织[11,13]。由于[011]取向合金存在向右偏转 4°的取向差,蠕变期间,在分切应力的作用下,(001)晶面中的晶格发生沿[010]方向的晶格扩张,如图4(b)的右侧所示,其扩张晶格的法线方向为[001]取向。因此,蠕变期间,合金中的γ′相沿[001]取向形成纤维状筏形组织。

3.2 γ′相筏形化取向对合金蠕变抗力的影响

高温蠕变期间,当施加应力轴一定时,其沿应力轴方向呈 45°产生最大剪切应力,故促使位错沿最大切应力方向发生滑移。由于单晶合金为γ′和γ两相合金,其 γ′强化相的存在可有效阻碍位错运动,特别是当γ′相形成筏状结构后,减少合金中γ基体通道的数量,若筏状 γ′相具有阻碍位错运动的作用,则形成筏状组织可有效提高合金的蠕变抗力。

[001]取向合金在蠕变期间形成的筏状γ′相与应力轴方向垂直,故可有效阻碍位错运动,因此,[001]取向合金具有较强的蠕变抗力和较长的蠕变寿命。但[011]取向合金中γ′相形成的纤维状筏形组织及γ基体通道均与应力轴方向呈 45°,在蠕变期间承受最大剪应力作用,由于位错易于在γ基体通道中滑移,且[001]取向的纤维状筏形 γ′相对位错运动的阻碍作用较弱,因此,[011]取向合金在蠕变期间具有较高的应变速率及较短的蠕变寿命。表明合金中 γ′相形成筏状结构的取向对合金的蠕变抗力有重要影响。

如果合金在拉应力蠕变期间位错运动必须克服Orowan阻力,则其促使位错在γ′和γ两相合金中运动的临界剪切应力可表示为

式中:μ为剪切模量;b为柏氏矢量;L为沿〉〈110方向位错在两 γ′相之间滑移的距离; 为与位错在 γ′或γ基体相中运动有关的常数,当运动位错与γ′相相遇的几率较大时,蠕变抗力较大, >1,位错在γ基体中运动,与γ′相相遇的几率较小时, <1。

当位错在[001]取向合金中运动时,L值较小,运动位错与γ′相相遇的几率较大( >1),故位错运动的临界剪应力值较大,合金具有较高的蠕变抗力;而当位错在[011]取向合金中运动时,L值较大,运动位错与γ′相相遇的几率较小( <1),故促使位错运动的临界剪应力值较小,因此,合金具有较小的蠕变抗力及较短的蠕变寿命。以上分析与实验结果相一致。

4 结论

1) 经完全热处理后,[001]和[011]取向合金中立方γ′相均以共格方式镶嵌在γ基体相中,并沿〉〈100取向规则排列。在试验的温度和应力范围内,与[011]取向合金相比,[001]取向合金有较好的蠕变抗力。

2) 蠕变期间,[001]取向合金中γ′相沿垂直于应力轴方向形成N-型筏状组织,而[011]取向合金中γ′相沿[001]取向形成纤维状筏形组织,且与施加应力轴方向成45°角排列,其中立方γ′相不同晶面中扩张晶格的法线是筏状γ′相的定向生长方向。

3) 随蠕变进行至后期,两取向合金中的筏状 γ′相逐渐发生粗化和扭折,[001]取向合金在蠕变后期的变形机制是位错剪切γ′相,而[011]取向合金的变形机制主要是形变位错在基体通道中滑移。

REFERENCES

[1] KANDA M, SAKANA M, OHNAMI M. High temperature low cycle fatigue of CMSX-2 Ni-base single crystal superalloy[J]. J Eng Mat Tech, 1997, 119: 153−160.

[2] MERIC L, POUBANNE P, CAILETAUD G. Single crystal modeling for structure calculations: Part -Model presentation[J].J Eng Mater Tech, 1991, 113: 162−170.

[3] MAYR C, EGGELER G, WEBSTER G A. Double shear creep testing of superalloy single crystal at temperatures above 1 000℃[J]. Mater Sci Eng A, 1995, 199: 121−130.

[4] ARRELL D J, VALLES D J. Rafting prediction criterion for superalloys under a multi-axial stress[J]. Scripta Materialia, 1996,35: 727−732.

[5] 岳珠峰, 胡卫兵, 吕震宙. 镍基单晶合金筏化规律及蠕变持久寿命模型在复杂应力状态下的考核[J]. 稀有金属材料与工程, 2002, 31(6): 419−422.YUE Zhu-feng, HU Wei-bing, LÜ Zhen-zhou. On the validation of rafting law and creep life of nickel-base single crystal superalloys under multiaxial stress states[J]. Rare Metal Materials and Engineering, 2002, 31(6): 419−422.

[6] 温志勋, 苟文选, 岳珠峰. 镍基单晶裂纹扩展路径研究[J]. 稀有金属材料与工程, 2007, 36(9): 1549−1553.WEN Zhi-xun, GOU Wen-xuan, YUE Zhu-feng. Crack propagation paths and fracture of Ni-based single crystal[J]. Rare Metal Materials and Engineering, 2007, 36(9): 1549−1553.

[7] 魏鹏义, 杨治国, 程晓鸣, 钟振刚, 李 聘, 刘世中. DD3单晶高温合金拉伸蠕变各项异性[J]. 航空材料学报, 1999, 19(3):7−11.WEI Peng-yi, YANG Zhi-guo, CHENG Xiao-ming, ZHONG Zhen-gang, LI Pin, LIU Shi-zhong. Tensile creep anisotropy of single crystal superalloy DD3[J]. Journal of Aeronautical Materials, 1999, 19(3): 7−11.

[8] 岳珠峰, 杨治国, 尹泽勇, 魏鹏义, 程晓明. 单晶涡轮叶片材料本构模型及应用研究[J]. 燃气涡轮试验与研究, 2003, 16(1):50−56.YUE Zhu-feng, YANG Zhi-guo, YIN Ze-yong, WEI Peng-yi,CHENG Xiao-ming. Constitutive relationship of nickel-base single crystal superalloys and applications[J]. Gas Turbine Experiment and Research, 2003, 16(1): 50−56.

[9] 卿 华, 江和甫, 温卫东, 吴长波, 胡仁高, 覃志贤, 孙景国.单晶涡轮叶片晶体取向优化设计[J]. 航空动力学报, 2008,23(12): 2184−2189.QING Hua, JIANG He-fu, WEN Wei-dong, WU Chang-bo, HU Ren-gao, QIN Zhi-xian, SUN Jing-guo. Optimization design of crystallographic orientation in single crystal turbine blade[J].Journal of Aerospace Power, 2008, 23(12): 2184−2189.

[10] 彭志方, 任遥遥, 樊宝珍, 秦俊武, 燕 平, 赵京晨. 镍基单晶高温合金CMSX-2持久拉伸的显微组织形态及力学行为[J].金属学报, 1999, 35(3): 265−270.PENG Zhi-fang, REN Yao-yao, FAN Bao-zhen, QIN Jun-wu,YAN Ping, ZHAO Jing-chen. Microstructural morphologies and mechanical behaviors of nickel-base single crystal superalloy CMSX-2 during sustaining tension[J]. Acta Matallurgica Sinica,1999, 35(3): 265−270.

[11] 田素贵, 陈昌荣, 杨洪才, 胡壮麒. 单晶 Ni基合金高温蠕变期间 γ′相定向粗化驱动力的有限元分析[J]. 金属学报, 2000,36(5): 465−471.TIAN Su-gui, CHEN Chang-rong, YANG Hong-cai, HU Zhuang-qi. Finite element analysis of driving force of γ′ phase directional coarsening for a single crystal nickel-base superalloy during high temperature creep[J]. Acta Metallurgica Sinica, 2000,36(5): 465−471.

[12] 水 丽, 田素贵, 金 涛, 胡壮麒. 预压缩单晶镍基合金的组织结构及在拉伸蠕变期间的粗化特征[J]. 稀有金属材料与工程, 2006, 35(8): 1182−1186.SHUI Li, TIAN Su-gui, JIN Tao, HU Zhuang-qi. Microstructure of pre-compressed single crystal nickel-base superalloy and its coarsening feature during tensile creep[J]. Rare Metal Materials and Engineering, 2006, 35(8): 1182−1186.

[13] TIAN Su-gui, ZHOU Hui-hua, ZHANG Jing-hua, HU Zhuang-qi.Directional coarsening of γ′ phase in single crystal nickel based superalloys during tensile creep[J]. Mater Sci Tech, 2000, 16(4):451−456.

[14] 郭喜平, 傅恒志, 孙家华. 单晶高温合金中γ′筏形组织的形成及转动[J]. 金属学报, 1994, 30(7): 321−326.GUO Xi-ping, FU Heng-zhi, SUN Jia-hua. γ′ raft formation and rotation in single crystal high temperature[J]. Acta Metallurgica Sinica, 1994, 30(7): 321−326.

[15] TIAN Su-gui, CHEN Chang-rong, HU Zhuang-qi. Evolution and analysis of γ′ rafting during creep of single crystal nickel-base superalloy[J]. Mater Sci Tech, 2001, 17(7): 736−744.

Influence of crystal orientations on creep behaviors of single crystal nickel-based superalloy

TIAN Su-gui1, YU Li-li1, ZHANG Shu1, YU Hui-chen2, QIAN Ben-jiang1, XIAO Li1

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China;2. Beijing Institute of Aeronautical Materials, Beijing 100095, China)

By means of the measurement of creep curves and microstructure observation, the microstructure evolution and creep behaviors of [001] and [011] oriented single crystal nickel-base superalloy during tensile creep were investigated. The results show that, after fully heat treated, the microstructure of [001] and [011] oriented single crystal nickel-base superalloy consists of the cubical γ′ phase embedded coherent in the γ matrix and arranged regularly along the〈100〉 orientations. During creep, the cubical γ′ phase in [001] orientation alloy is transformed into the N-type rafted structure along the direction vertical to the applied stress axis. However, the cubical γ′ phase in [011] orientation superalloy is transformed into the strip-like rafted structure along [001] orientation during creep, and the orientation of the rafted γ′ phase is 45° relative to the direction of the applied stress axis on (100) crystal plane. Thereinto, the normal of the expanding lattice on the different crystal planes of the cubical γ′ phase is thought to be the growth direction of the rafted phase. In the ranges of the applied stresses and temperatures, compared to [011] orientation alloy, [001] orientation alloy has a better creep resistance and a longer creep life. In the later period of high temperature creep, the rafted γ′ phase in [001] and [011] orientations alloy is gradually coarsened and twisted. The dislocations shearing the rafted γ′ phase and slipping within the γ matrix channels are thought to be the deformation mechanisms of [001] and [011] orientations alloys,respectively.

single crystal nickel-base superalloy; crystal orientation; creep; microstructure evolution; deformation features

TG111.2

A

1004-0609(2011)02-0356-08

国家自然科学基金资助项目(50571070)

2010-03-23;

2010-10-15

田素贵,教授,博士;电话:024-25494089;传真:024-25496768;E-mail: tiansugui2003@163.com

(编辑 李艳红)