塑料机械节能技术的发展

赵 峰,张玉霞,薛 平,戚晓芸,刘 晶

塑料机械节能技术的发展

赵 峰1,张玉霞2*,薛 平1,戚晓芸1,刘 晶1

(1.北京化工大学机电工程学院,北京100029;2.北京工商大学轻工业塑料加工应用研究所,北京100048)

从传动系统、成型设备、辅助设备及控制系统出发,分别介绍了近年来塑料机械出现的节能新技术及其应用效果,特别从节能效果上进行说明,包括电机驱动系统、液压驱动系统、直接驱动系统和全电动驱动系统等传动系统;电磁动态塑化和塑料拉伸流变塑化技术、熔体泵技术、双阶或复合系统加工技术、新型螺杆设计、无螺杆和多螺杆挤出机术、开槽机筒挤出机术等成型技术;干燥技术、加热冷却系统等辅助技术等。

节能技术;塑料机械;传动系统;成型设备;辅助设备;控制系统;电磁动态塑化技术;塑料拉伸流变塑化技术;熔体泵技术;新型螺杆;开槽机筒挤出机

Abstract:New energy-saving technologies for plastics machinery and their application effects were introduced,especially in the respect of energy-saving effect,including power transmission,extrusion and injection molding systems,auxiliary equipments and control systems,etc.

Key words:energy-saving technology;plastics machinery;driving system;molding machine;auxiliary device;control system;electromagnetic dynamic plasticization;tensile rheology;melt pump;innovative screw;grooved barrel

0 前言

进入新世纪以来,我国塑料制品业以高于国家GDP的速度增长,产业规模持续扩大,2000~2005年间,各项经济指标实现翻番,超预期地完成了“十·五”计划目标。2008年,我国塑料消费量为51914 kt,若加上进口的7070 kt废旧塑料和2600 kt的塑料添加剂,则该年塑料实际表观消费量已超过60000 kt,占世界塑料消费量的1/5;人均消费46 kg,超过国际40 kg的平均水平[1]。随着塑料加工业的快速发展,塑料机械的用量不断增加。目前,全国在运行的塑料加工设备加上每年新增各类塑料加工设备,全年理论上耗电量数百亿度,耗电量巨大。在当今能源紧缺的时代,国产塑料机械在能源利用效率上不占优势也是在国际市场上缺乏竞争力的重要因素。

低碳经济是一种以低能耗、低污染、低排放为特点的发展模式,其实质是能源高效利用、清洁能源开发、改变严重依赖资源投入的经济发展模式。我国承诺,到2020年单位国内生产总值二氧化碳排放比2005年降低40%~45%。塑料工业如何应对低碳经济发展模式的挑战?发展低碳经济,推动节能减排,化解产能过剩,通过关停并转的方式削减碳排放的硬着陆相对比较容易,而通过技术进步、产业升级、自主创新节能减排的软着陆则并不易。令人欣慰的是,近年来国内外塑料机械出现了很多节能新技术,在传动系统、成型设备、辅助设备及控制系统方面都有新的突破。

1 传动系统节能技术

1.1 电机驱动系统

从节约能源、保护环境出发,高效率电动机是目前国际发展的大趋势。通常情况下,高效电机的效率比传统电机高3%,当载荷达到75%左右时具有最佳峰值效率[2],因此,在塑料加工机械中使用高效电机是节能的基本要求。

变频调速电机:变频调速电机采用“专用变频感应电动机+变频器”的交流调速方式,使塑料机械自动化程度和生产效率大为提高。例如,在传统注塑机上采用变频调速电机和储能装置等,节能效果可达30%~70%[3];西门子公司推出的 G120P新型变频电机[4],特别适合应用在需要效率高、利用率好且易于驱动的泵、压缩机等塑料机械中,其频率变化范围在0.37~18.5 kW;在液压式注塑机上安装变频电机可以节约几乎50%的能量消耗[5]。

同步转矩电机:同步转矩电机具有转矩大、结构紧凑轻便、维修费用少、能源效率高等特点,被广泛使用在挤出系统和下游辅助设备中。1台同步转矩电动机的能量使用比直流电动机降低10%~20%,比三相异步电机减少5%~10%[6]。

开关磁阻电动机系统:由开关磁阻电动机、功率变换器及控制器组成。与传统直流及交流电机调速系统相比,具有宽广的调速范围、能保持高效率运行、启动转矩大、启动电流小等特点。山东安培电气公司研制的电机调速系统已在纺织、矿山、石油、塑机等行业陆续得到应用,正越来越显现出它在调速性能和节能方面的优势。

除上述高效电机的使用之外,Chang等[7]从传动系统入手实现节能的要求。他们在机筒和齿轮箱中间设计了一个独立的轴承箱,使传动系统结构简单,加工成本降低,还减少了零件的磨损,提高了设备的使用寿命。

1.2 液压驱动系统

变量泵:变量泵的节能原理是在转速不变的情况下,通过改变液压泵排量来改变电机的负荷,从而达到省电的目的。配备高响应功率匹配比例变量泵系统,使注塑机液压系统输出功率与整机运行所需功率相匹配,可实现无高压节流、溢流能量损失,特别是在注射、塑化、冷却时节电效果更明显,平均节能可达30%~50%。如果在传统注塑机上采用变频节能技术和储能装置等,节能效果最高可达70%左右[3]。例如,国内注塑机制造商——浙江申达塑料机械有限公司生产的FTA变量泵注塑机,其在工作时,可使泵内的压力与位置传感器对输出压力和流量进行在线检测与校正,实现了闭环控制,与传统定量泵系统相比,可节电25%~70%[8]。

蓄能器:在间歇工作或实现周期性动作循环的液压系统中,蓄能器可以把液压泵输出的多余压力储存起来,当系统需要时再重新释放,从而减少液压泵的额定流量和电机功率的消耗,因此,蓄能器作为一种节能手段也被广泛应用在大型注射成型设备中。例如,宁波海航康库得机械制造有限公司在对其40 kg的大型塑料托盘(1200 mm×1100 mm×150 mm)注塑机进行节能改造时,就采用了蓄能器组作为辅助动力源,通过合理安排各工艺时间、多点复合注射使注射压力降低,直接对模具锁紧技术使锁模能耗降低,预塑不停机使螺杆功率降低等技术,使注塑机的能耗降低50%左右[9]。

新型全液压节能系统:2005年日本日精树脂工业公司开发的全液压式精密注塑机PNX40采用新型油泵系统,具有几乎与电动成型机相同的节能和注射启动性能[10];巴顿菲尔注射成型技术公司开发的配备Airmould液压式合模系统的 HM 800/350型注塑机,具有低能耗DFEE液压系统和双液压油缸的合模单元,实现了同时节能和优化工艺的效果[11]。

1.3 直接驱动系统

随着市场对高产量和高能效比的不断追求,高速化生产已成为塑料挤出加工领域的重要发展方向之一,而高速挤出的关键技术之一就是直接驱动系统。直接驱动系统可与挤出螺杆直接相连,减少了由于减速箱的使用而产生的能量损耗。例如,美国Maplan公司的CMG四马达直接驱动系统已被用于聚苯乙烯(PS)和聚对苯二甲酸乙二酯(PET)薄膜的直接挤出,还被用于单螺杆复合系统[12];德国机器制造商 K&A Knoedler公司采用四马达CMG240驱动制造的挤出机,其螺杆转速可达1500 r/min;在 K2007上,Cincinnati公司推出的Rapidex 1500挤出机,采用Oswald永磁同步扭矩电机直接驱动螺杆,其转速可达800 r/min,用于挤出高密度聚乙烯管材时产量高达1450 kg/h[13]。

1.4 全电动驱动系统

全电动驱动是指整个操作都是电动完成的,没有液压驱动系统。与全液压式注塑机或吹塑机相比,全电动驱动系统的优点在于[6]:(1)能量利用率高。电机驱动能够进行完美的速度调节,实现需要的运动驱动,其能量可节约50%左右;(2)安静、清洁、操作简洁。传统设备的噪音水平为78 dB,而全电动注塑机的噪音水平为73 dB,同时消除了油雾问题,且设备的占地面积通常比传统设备要小;(3)加工过程易于控制。更精确、可重复性更强的控制系统可以缩短加工过程,减小制品尺寸偏差;(4)更快的响应时间。全电动注塑机的电动控制响应时间比传统电/液混合注塑机更快。总的来说,根据不同的成型过程及设备,在一个成型周期中,全电动注塑机比传统注塑机可减少30%~60%的能源成本,其能量消耗如图1所示[2]。

图1 全电动注塑机与液压注塑机全周期能量消耗图Fig.1 Curves for power consumption of full cycle of all-electric injection machines and hydraulic injection machines

随着全电动驱动系统的价格逐渐接近液压系统,该技术被广泛应用于塑料注射成型及吹塑成型装备中。例如[14],在第十七届德国杜塞尔多夫国际塑料及橡胶展(K2007)上,德国 Uniloy Milacron公司推出了一款新型电/液混合连续往复式挤出吹塑成型机——UMS 16H.S,该机除锁模系统外的所有运动部件都采用了电驱动,比传统的液压成型机节能近22%;在2009美国国际展览会(NPE2009)上,该公司又推出了首款全电动单工位连续往复式挤出吹塑成型机——UMS 4E.S,成型容器体积最大可达1.5 L。该机采用直接驱动的方式产生锁模力,在不借助其他力或杠杆系统的情况下,将力直接传递到压板上,这种设计使吹塑过程中不需要耗费任何能量来保持模具合紧,与液压机相比,在机械运动方面的能耗降低了约70%,从整体的能耗来看(包括机械运动、挤出机驱动和加热),可节能 30%左右;在 2008年日本国际展览会(IPF2008)上,台湾Jih Huang公司推出了一款全电动挤出吹塑成型机——FBM-4T-BL5L,与其之前的液压机相比,成型周期可缩短10%,节能可达60%;2008年Amsler公司开发出了新型全电动系列拉伸吹塑成型机,可提高产量和 PET水瓶生产的灵活性,该系列成型机5模腔机组最高产量可达8500个/h,6模腔机组最大产量可达10000个/h,2款设备都可以节能35%左右。

2 成型系统节能技术

2.1 电磁动态塑化和塑料拉伸流变塑化技术

电磁动态塑化技术和塑料拉伸流变塑化技术是由华南理工大学瞿金平教授发明的,现阶段已在新增设备上推广应用。这2项技术在塑料塑化理论方面具有革命性的突破,具有自主知识产权,已有国际发明专利授权。此技术的应用可以部分替代沿用至今的主要以热能和机械剪切能进行塑料塑化的传统加工手段,可使同类设备动力部分节能40%~50%[15],节能效果显著。

电磁动态塑化挤出机是1993年开发成功的,挤出机采用电磁能直接换能的形式,聚合物在电磁振动场的作用下实现塑化挤出。实验和应用证明,电磁动态塑化挤出机可节能50%左右,制造成本降低近一半。此外,该机还具有噪音低、塑化挤出温度低、对物料适应性好等特点[15]。在塑料电磁动态塑化挤出设备的基础上,瞿金平等还将电磁场引起的机械振动力场引入聚合物塑化计量、注射充模和保压全过程,发明了电磁式聚合物动态注射成型方法,开发了塑料电磁动态塑化注塑机。与传统螺杆往复式注塑机相比,电磁动态注塑机的能耗降低50%以上,设备体积和质量减少达30%。电磁动态塑化挤出机及注塑机的原理、结构示意图如图2和图3所示[16]。

图2 电磁动态塑化挤出机结构示意图Fig.2 Schematic diagram of electromagnetic dynamic plasticizing extruder

塑料超切变塑化挤出机是塑料挤出成型方面的又一重要成果,其理论依据是瞿金平教授的“基于拉伸流变的高分子材料塑化输送方法及设备”(中国专利号为200810026054,国际专利申请号为 PCT/CN2008/000643)。该技术通过将传统的塑化加工以剪切流变支配改变为拉伸流变支配,使得完成塑化加工过程所经历的热机械历程大大缩短,塑化输送能耗显著降低,首次真正意义上实现了塑料无螺杆塑化挤出。该设备的优点在于[17]:塑化输送依靠变化特定形状空间的容积来完成,具有完全正位移特性,输送效率高。

图3 电磁动态塑化注塑机结构示意图Fig.3 Schematic diagram of electromagnetic dynamic plasticizing injection molding machine

2.2 熔体泵技术

熔体齿轮泵在塑料挤出加工行业的应用,实现了熔体输送、增压和计量的目的。熔体齿轮泵具有结构紧凑、运转可靠、能耗低、容积效率高等特点,同时,由于齿轮泵是一种增压设备,它能把挤出机计量段的增压功能转移到齿轮泵上,从而避免了挤出机在机头高压下工作时存在的功率消耗大、剪切力大、摩擦剧烈、物料停留时间长、物料容易降解等缺点,使挤出生产率提高,挤出机磨损降低,还极大地提高了挤出过程的稳定性,因此熔体泵的研究也备受关注[18]。例如,科倍隆公司开发的一种新型熔体泵,已在大型聚乙烯复合和造粒系统中使用,其结构如图4所示,该熔体泵的泵送效率更高,同时还可以排除在复合过程中出现的故障,能量消耗降低20%左右[12]。

图4 科倍隆生产的新型熔体齿轮泵Fig.4 The melt pump made by Coperion

2.3 双阶或复合系统加工技术

双阶或复合系统加工技术是传统加工工艺的复合,是一种优势互补的加工方法,它可以使螺杆构型和加工工艺最优地分布在2个操作阶段,这样可以减少总能量输入和提高高相对分子质量聚合物的比例,或者说可以防止高相对分子质量聚合物分子链断裂而形成低相对分子质量聚合物,从而在提高制品品质的同时达到节能减排的效果。

双阶挤出机:双阶挤出机采用积木式原理设计,其具有优异的物料拉伸变形特性、柔和的剪切分散性能、可控的螺杆间压延效应、优异的互换性和灵活的模块化组合特性。例如,南京诺达挤出装备有限公司生产的 TDS/TDD双阶挤出机,其原理如图5所示。该系列双阶混炼挤出机的第一阶为充分混炼作用的 TDS型平行同向双螺杆、TDY型平行异向双螺杆或 TDW型往复式单螺杆混炼机,第二阶是低速旋转的单螺杆挤出机,这种组合使二者的优势互补,将螺杆间强弱差异很大的剪切作用相分离,避免了物料局部过热且有效降低能耗,因此被广泛应用于各类热敏性材料的造粒、大容量脱挥、一步法成型挤出等作业中;科倍隆公司生产的ZSK-NT双阶双螺杆挤出系统在复合双峰聚乙烯制备方面,能量利用率比传统ZSK型挤出机提高10%左右,同时产品的性能也提高了近10%[12]。

图5 TDS/TDD系列双阶式混炼挤出机示意图Fig.5 Schematic diagram of TDS/TDD two stage compounding extruder

大型挤注复合系统:通常注射量为50 kg或100 kg的挤出与注射系统耗能巨大,为此,张友根等[19-20]开发了一种大型挤注复合系统,其创新之处在于开发出连续不间断塑化机构,即在整个注射成型过程中,塑化动作独立,塑化螺杆始终运转,塑化时间独立于成型周期之外而不影响成型周期,这样可以采用小直径的螺杆,如在其50 kg的大型挤注复合系统上,螺杆直径90 mm就可达到传统注塑机螺杆直径230 mm的塑化量,降低了功率消耗。此外,其塑化螺杆采用的是交流变频电机带动减速机驱动螺杆塑化的传动机构,提高了驱动效率,驱动电机功率仅为45 kW,降低了塑化能耗。

2.4 新型螺杆设计

螺杆优化设计的一个重要目的就是要更好地实现塑化混炼效果,在满足产品品质的前提下,尽可能提高螺杆转速来提高产量和产品品质,从比能耗的角度来讲也是节能减排的手段。

单螺杆挤出机的螺杆设计,主要考虑的是减小能量消耗和提高混合塑化效果,理想的挤出机应该设计成输入的能量正好满足聚合物熔融和混合所需要的能量。单螺杆挤出机最早是经典的三段式螺杆,随着高分子材料及共混合金的不断涌现,推动着新型螺杆结构的设计与发展。至今,各类新型螺杆已有200多种,按结构特征和功能分为屏障型螺杆、分流型螺杆、分离型螺杆、变流道螺杆、沟槽型螺杆、排气型螺杆、剪切型螺杆、强冷输送型螺杆、空心螺杆、分段螺杆等[18]。螺杆设计是整个挤出设备的核心,合理进行螺杆设计对于提高聚合物塑化效果、生产效率、能源利用率来说至关重要。

REE公司生产的CRD混合屏障型混合元件[12]具有提高混合效果同时减少能量消耗的能力,其结构如图6所示。与传统平顶螺棱相比,CRD屏障型螺杆的螺棱增加了1个倾斜部分,形成了1个楔形区域。由于带斜沟槽螺棱和倾斜的螺棱推力面的结合形成了拉伸流动,此拉伸流动可以同时改善分散和分布混合效果,还使其消耗在物料上的能量减少。

图6 CRD屏障型混合元件结构示意图Fig.6 Schematic diagram of CRD mixing element

Randcastle公司发明了一种新型混合元件[21],其结构如图7所示。Elongator混合元件能够有效改善单螺杆挤出机输送 PVC粒料或硬质 PVC粉料的效率。因为Elongator混合元件特殊的结构设计能够形成伸长流动,从而使单螺杆挤出机达到非常好的分散混合效果。

图7 Elongator新型混合元件结构示意图Fig.7 Schematic diagram of Elongator new mixing element

Buss混炼机以其独特的工作原理、各种模式化的组合方式和突出的产品品质,成为连续性混炼加工的理想设备。Buss混炼机的Quantec系统在螺杆设计方面采用了新型4螺片结构,其结构如图8所示[21]。与3头螺纹混炼技术相比,4头螺纹之间存在重叠,提高了输送能力,每长径比上形成了更多的剪切面,有利于自清洁,并拥有剪切均匀、轴向混合效果好、产品停留时间短、生产效率高等优点。研究表明,其产量是相同规格3头螺纹混炼机产量的2.5倍。

图8 4螺片元件结构示意图Fig.8 Schematic diagram of four screw thread

双螺杆螺纹元件一般有输送元件、剪切元件、混合元件、压缩元件和捏合元件等,将其组装到螺杆芯轴上形成整条螺杆后可以达到连续输送、加压、塑化、排气、均化等目的。随着双螺杆挤出机的广泛应用,双螺杆螺纹元件得到了不断发展。例如[12],带锯齿的螺纹元件在混合超低黏度或超高黏度的聚合物时要比使用捏合块时效果好;Leistritz公司在2004年推出了MAXX高速双螺杆,与传统螺杆的螺杆外径与内径比(1.55/1)相比,增大为1.66/1,这种设计使其自由体积比传统螺杆大30%,同时此双螺杆还采用了不对称花键轴的设计,使其具有在较小的轴径下提供大扭矩的能力,从而达到将能量高效地传输给螺杆元件,达到高速、高产的效果。对称花键轴和非对称花键轴的受力情况如图9所示。

图9 对称花键轴和非对称花键轴的受力分析图Fig.9 Force analysis of symmetrical andasymmetrical spline shafts

注射螺杆虽然从结构上与挤出螺杆相似,不但要有良好的塑化混合能力,还肩负着输送、压实、搅拌和施压的任务,因此针对注射螺杆的优化设计新技术也是层出不穷。张友根等[22]指出开槽屏障型螺杆的单位能耗低;交替波纹型螺杆能使整机的能耗降低约10%;有2个计量段和2个输送段的双阶螺杆可将物料压缩2次,可在相对低的温度下和较小转矩的情况下实现均匀塑化,其计量深度比普通螺杆深,所以产量增加,而所消耗的能量减少。

2.5 无螺杆和多螺杆挤出技术

无螺杆挤出机和多螺杆挤出机是传统挤出设备的新突破。

无螺杆挤出机主要有端面混炼挤出机、磨盘挤出机、弹性熔体挤出机和鼓式挤出机等,具有结构简单、停留时间短的特点,物料的熔融主要依靠剪切摩擦生热,受热均匀,可达到很好的节能效果。

多螺杆挤出机主要指三螺杆、四螺杆、五螺杆挤出机及行星螺杆挤出机。例如[18],由北京化工大学自主研发的三角形排列的全啮合三螺杆挤出机,与常规的混炼用单双螺杆挤出机相比,具有能耗低、产量高、混合分散质量好等优点,可以以较小的长径比获得优于常规双螺杆挤出机的分散效果,并且排气性能优异,排气口无溢料,从而有效减少生产过程中原料和能量的损失;华南理工大学瞿金平教授开发的一字排列三螺杆挤出机,在中间螺杆引入振动场,起到了促进塑化、提高混炼效果的作用,还降低了混炼温度,有利于降低加工能耗;晨光化工研究院研发的多功能高真空四螺杆新型反应混炼机,其物料停留时间分布窄,表面更新频繁,能达到强化缩聚反应、快速浓缩、干燥等工艺要求,因此该机自清洁效果好,物料在螺杆内无死角、无堆积,不存在热氧化和焦化现象,提高了产品品质,降低了原料成本;行星螺杆挤出机能够使物料在主螺杆和行星螺杆、行星螺杆和机筒的啮合作用下,受到反复的啮合和碾压,物料塑化的能量来自于外部加热装置和因承受啮合、碾压以及齿面之间的相对滑动形成的剪切所产生的热量,因此产量大,能耗低。

2.6 开槽机筒挤出机技术

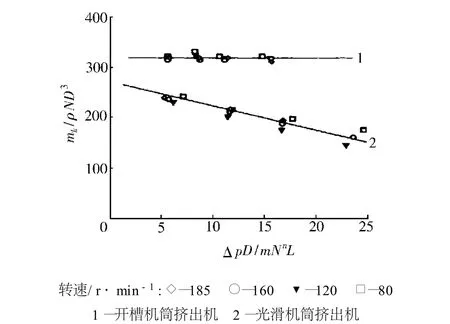

从20世纪70年代开始,德国亚琛塑料加工研究所(IKV)和BASF公司的一些研究人员对如何提高固体输送率进行了一系列研究,并研制出性能优异的IKV系统。该系统的显著特点是在机筒内表面加工出纵向开槽以提高机筒摩擦因数。从图10所示的开槽机筒与光滑机筒无量纲挤出特性曲线可以清楚地看出,开槽喂料挤出机具有更高的生产效率,其产量比传统挤出机高30%~50%左右[23]。

图10 无量纲挤出特性曲线Fig.10 Dimensionless screw characteristic curves

北京化工大学薛平等[24-25]对 IKV挤出机新型固体输送理论进行了研究,并创新性地研究了在固体输送段机筒内壁开设螺旋沟槽的单螺杆挤出机。从弧板物理模型出发,建立了双螺棱推动理论,通过理论分析,确定了螺旋沟槽挤出机由摩擦拖曳输送向正位移输送转换的边界条件方程及正位移输送下沟槽结构参数的设计准则,这必将推动单螺杆挤出机向着节能方向发展。

波兰的卢布林科技大学还研制了可调节沟槽喂料挤出机[26],其结构及调节方式如图11所示。研究表明,通过沟槽深度的调节,能够使加工设备具有更好的生产效率,加工过程更加稳定,沟槽喂料区的传输效率与聚合物、螺杆构型相匹配,达到更强的自洁性,还可以在加工过程中调节沟槽深度,在实际的加工条件下进行过程优化。

图11 可调节沟槽喂料挤出机的结构示意图Fig.11 Schematic diagram of the adjustable grooved feed extruder

2.7 气体、水辅助注射成型技术

注塑制品在设计方面,从古至今都被认为应该设计成薄壁且壁厚均匀的制品,这是因为厚壁的塑料制品需要更长的冷却时间,且制品表面易出现缩痕。然而,气体辅助注射和水辅助注射成型技术解决了上述问题,其成型技术及装备得到了广泛的应用。

气体辅助注射成型过程首先是向型腔内注入熔融的物料(欠料),然后将气体注入熔融物料中,气体沿着阻力最小方向流向模具的低压和高温区域,形成制品空腔,当填充过程完成后,气体继续提供高压力,迫使塑料熔体迅速固化并解决了体积收缩问题,由于气体的注入,从而在塑料中形成空腔。这种方法消除了制品缩痕,降低了原料成本,对于某些部件,其成本甚至能够减少50%左右。气体辅助注射需要的注射压力较低,仅为普通注射压力的50%~75%,要求的锁模力小,能量消耗也随之减少,产品成本较低[27]。

水辅助注射成型技术与气体辅助注射成型技术相比,其根本区别在于二者使用的介质不同。水辅助注射成型技术的优点就是直接冷却制品内部,使制品冷却充分,大大缩短制品的冷却时间,相应缩短了成型周期。研究表明,水辅助成型的冷却循环时间只有气体辅助成型的25%左右[27]。

2.8 随体冷却技术

在注射成型过程中,塑料制品必须在脱模前实现冷却固化,而注射成型周期中耗时最长的阶段就是冷却。传统的模具冷却方法是在模板上钻直孔并通水,这样的冷却方式,冷却时间长,效率十分低,而且模具中冷却流道的位置与制品的形状不符,会在模具中形成一些热点和冷点,造成制品内应力大,制品易出现较大的翘曲变形。随体冷却技术是一种沿着型腔的轮廓对模具进行冷却的技术,该技术能够快速均匀地冷却制品,缩短注射周期。通常该技术的应用可缩短20%~50%的冷却时间,显著提高能源的利用率[5]。

2.9 其他成型新技术

随着市场对材料特性及功能的要求越来越高,研究人员也不断开发塑料成型新技术,在节能减排方面做出了许多贡献。例如,热流道技术能够缩短注射成型周期、节约原材料、消除后续加工工艺、易于实现自动化生产等特点,被发达国家广泛推广应用;结构发泡、微发泡挤出技术和注射成型技术,不但降低了制品质量,还赋予制品隔音、隔热、增韧等新特点,从另外一个角度实现了低碳经济;超临界流体技术是近30年来发展起来的化工新技术,在聚合物的成型加工、共混以及反应挤出等领域也得到了非常广泛的应用;自增强技术通过加工方法、加工条件来控制增强相的尺寸及分布,使之处于分子结构或超分子结构的范畴,从而在空间上形成取向,达到高增强的效果;蔡朝辉等[28]通过增量降耗、减损降耗等措施降低了双向拉伸生产线的能耗,其中增量降耗的措施主要有生产线升速、提高产品品质和成品率等[29];固相挤出技术是在低于材料熔点的条件下,对聚合物进行低倍或高倍拉伸乃至超级拉伸而使其发生大范围的塑性变形,使分子链在拉伸力场下运动、滑移,并沿拉伸方向高度取向,从而制备超高模量的制品。

3 辅助系统节能技术

塑料机械中相对比较重要的一个环节就是辅助设备,辅助设备性能的好坏会直接影响到整个挤出生产线的加工水平和成型制品品质,同时辅助设备也是整个塑料加工装备中推广节能技术的重要环节。目前,国内外塑料加工设备生产企业都提高了对辅助设备性能及节能方面的重视,在发展塑料成型技术的同时,为辅助技术的发展与更新做了大量的工作。

3.1 干燥技术

聚合物在加工之前通常都要进行干燥处理,如果聚合物不干燥,湿气将转换为蒸汽,造成制品表面不光洁,甚至削弱制品性能。干燥要消耗大量能量,但通常情况下,一个干燥系统的总能量消耗中只有34%的能量用于干燥聚合物[2]。为了达到干燥效率高、干燥效果好、节能减排等目的,在工业领域已涌现出多种干燥新技术。

旋转干燥采用充满干燥剂晶体的旋转干燥轮来完成,在4.5 min的干燥过程中,干燥轮要经历吸附水分、再生和冷却循环过程。这种干燥轮具有低的热惯性,比传统干燥系统需要更低的恢复再生温度,而且可以产生较低的压力降,允许使用更小的、能量利用率高的鼓风机。近几年来,蜂窝干燥轮技术越来越受到全球的关注。在蜂巢除湿叶轮或转轮中,干燥剂被制造成分子筛或硅胶筛状,此结构不易产生灰尘,缩短了干燥周期,减少了电力消耗,维修十分便利[30]。

低压干燥是通过对橱式干燥机施加真空来实现快速干燥。真空的施加可使水的沸点从100℃降低到56℃左右,同时使水蒸气在较低的温度下与聚合物颗粒脱离。因此,低压干燥技术简化了聚合物干燥过程,不需要干燥剂,从而避免了干燥剂的性能恢复和更换,可以缩短多达85%的干燥时间,能量消耗可减少50%~80%[2]。

红外干燥是通过红外线辐射直接加热聚合物颗粒来实现的。红外线辐射直接施加在聚合物上使聚合物颗粒内部产生振荡,从而产生热量,利用这种热量对聚合物进行干燥,聚合物最终的含水量可以通过红外加热器的功率和物料在干燥系统中停留时间的组合来控制。红外线干燥特别适合加工PET材料,因为它可将干燥过程与重结晶过程结合为一次过程,干燥和再结晶时间将减少到不足10 min,干燥后聚合物的最终含水量不到0.005%,整个干燥过程的能量消耗仅为120 W/kg·h[2]。

一些制造商提供组合式的天然气供热干燥设备,该设备能量成本相比电加热干燥系统节约60%~80%[6]。这种干燥设备在结构上与电加热干燥设备相同,但是需要配备适当的防潮设备,以防止凝结水进入燃烧炉,因而该设备成本要比电加热设备高。

3.2 加热冷却系统

加热冷却系统是聚合物加工设备不可或缺的部分,也是一个较重要的耗能部分。因此,如何充分利用加热冷却系统,在保证产品品质的基础上达到节能减排的目的已经被广大塑料机械制造企业关注。

在传统铸铝加热器方面,Watlow公司开发了新型氮化铝加热器,其产品 Ultramictm600可以在高达600℃温度下工作,且升温非常快,适用于快速热循环应用。该公司还开发了新型的电缆形加热器,电缆形加热器的直径较细,退火完全,可根据各种使用需求任意弯曲[31]。

在电磁感应加热技术方面,目前市场上的挤出机、注塑机、中空成型机等的机筒加热方式普遍采用传统电热圈加热,热效率只有40%~60%。与之相比,电磁加热具有热源稳定、加热迅速、能耗低等优点,极大地提高了热效率,可使设备加热部分节能30%~50%。所谓电磁感应加热技术就是加热系统采用磁场感应产生涡流的加热原理,利用高频交变电流通过线圈产生交变磁场,当交变磁场的磁力线通过被加热的金属材料时,就会在被加热的金属材料表面产生无数的小涡流,使被加热的金属材料本身自行高速发热。由于感应线圈与被加热金属并不直接接触,能量通过电磁感应进行传递,与电阻丝加热方式相比减少了热传导和空气热对流的损耗,热效率很高[32]。在电磁感应加热技术的基础上,Pactiv公司还开发了Rex TCS热控制技术,即将辐射加热元件嵌入陶瓷绝缘体中,温度控制方式及结构如图12所示。Rex TCS加热方式并不是依靠热传导的方式来加热机筒,而是通过高能辐射来完成,其加热速度和响应要比传统方式快很多。同时,特殊的冷却沟槽能够使周围的空气直接接触机筒来实现快速冷却,使加热冷却过程变得更节能和迅速,减少了工作环境中热量的损耗,节能可达33%左右[33]。

图12 Rex TCX温度控制系统及加热元件Fig.12 Rex TCX thermal control system and heating elements

快速冷却技术在注射成型和吹塑成型等领域也达到了优异的节能效果。例如,Techne公司在 K2007上推出的锁模力20 t的Advance系列全电动挤出吹塑机,其采用了Veltech快速冷却技术以进一步缩短成型时间,与液压机相比,成型周期缩短了10%~25%,可节能35%左右[14]。

现在挤出机、注塑机和吹塑成型机的一些位置没有采用机筒隔离衬套技术,这样便导致了热量损失和相关的能量损失,据估计,这部分热量损失是加热器总电量的10%~14%[33]。机筒隔离衬套技术是减少能量消耗的一种比较经济的方法,其工作方式与通用热水箱十分相似,都是将机筒散发的热量反射回去,可降低加热元件50%的能耗[5]。例如,Nickerson公司对使用和不使用隔离衬套前后机筒加热丝的能耗进行了比较,在没有使用隔离衬套时加热丝的能耗为33.67 kW,而使用隔离衬套的能耗为26.58 kW,节能约21%[5];Scheeres[34]还开发出一种环绕式注塑机绝缘加热器,其采用柔性耐热材料制成内部覆盖层,中间为加热元件,外层由柔性绝热材料覆盖,从而降低了加热圈工作中能量的损耗,节能效果显著。

4 控制系统节能技术

在材料配方、成型模具及设备一定的情况下,制品的品质则主要依靠加工条件(速度、压力、温度与时间等)来保证。传统控制系统的控制硬件主要采用温度表、压力表、继电器、电位器和延时开关等,采用开环控制系统,没有实现各个参数之间的反馈控制,因此建立关键工序及品质的在线监控控制系统是保证产品品质及提高能源利用率的关键。

目前,国外先进的塑料加工设备均采用优异的控制技术,在硬件上采用更为精密的测量和检测仪器,在控制方法上采用闭环控制、统计过程控制、串级控制、反馈控制以及智能控制方法,实现了加工过程中温度、压力、螺杆转速和流量等的连续化控制。例如,Wong等[35]利用电容式传感器作为连续监测工具,该种传感器具有卓越的开始/结束检测功能,并可以追查熔体在模腔内的位置,检测物料塑化、注射、冷却等整个加工过程的状态,还提供了一种可以评估凝固速率及制品收缩时间的方法,达到了监控关键工序及品质变量的能力;Chia等[36]介绍了模型预测控制、自动调谐和多参数PID控制等方法,这些方法可以更好、更高效、更柔和地控制挤出机的机筒温度,尤其对于多段温度控制的效果更显著。王建等[37]还建立了一种新颖的基于注塑机的在线测试设备,来测量压力-体积-温度三者之间的关系,保证得到高性能的制品。

5 结语

加快结构调整和发展方式转变,努力建设装备制造业强国是“十二·五”时期我国装备制造业的重大战略任务,其中推进绿色制造及推进节能降耗减排是重要任务之一。

在保证产品品质的前提下,掌握和使用有效的技术是实现能耗和物耗降低的重要手段。现阶段,塑料机械制造企业及研发机构也已经开始积极开展节能降耗的相关技术研发。随着社会对节能减排增效要求的不断增强及聚合物成型加工技术的不断发展,节能型塑料机械的大规模应用是塑料机械发展的必然趋势。企业在设备购买及更新时应优先选择节能型设备,这必将加速塑料行业走上低碳经济发展的快车道。

[1] 廖正品.中国塑料工业(2009)[J].中国塑料,2010,24(4):1-11.

[2] Tangram Technology Ltd.Energy Efficiency in Plastics Processing:Practical Worksheets for Industry[EB/OL].[2007-10-22].http://www.tangram.co.uk/TI-Energy%20Worksheets%20(Plastics)%20-%20Tangram.PDF.

[3] 吴大鸣.国内外节能塑料机械的研发与应用进展[J].塑料 ,2007,36(2) :30-36.

[4] Siemens Plc(Automation).Energy-efficient Modular Frequency Inverter for Pumps,Fans and Compressors[EB/OL].[2009-11-18].http://www.industrialtechnology.co.uk/index.php?pageId=47&aid=2676.

[5] Reduced Energy Consumption in Plastics Engineering.Low Energy Plastics Processing[J/OL].European Commission Intelligent Energy Projects,2006,10:17-31.http://www.eurecipe.com.

[6] Canadian Plastics Industry Association.Guide to Energy Efficiency Opportunities in the Canadian Plastics Processing Industry[M].Canada:Canadian Industry Program for Energy Conservation,2007:62-98.

[7] Chang S C,County Yilan.Counter-rotating Twin Screw Extruder:US,20100143523[P].2010-06-10.

[8] 杨慧娣,王向东,李红艳,等.第6届亚太国际塑料橡胶展览会与第17届中国国际塑料橡胶工业展览会特别报道(Ⅱ)[J].中国塑料,2004,18(1):96-105.

[9] 张友根.高效低能耗大型托盘注塑机的开发[J].塑料包装 ,2005,15(3) :36-41.

[10] 李红艳,王向东,杨慧娣,等.第19届中国国际塑料橡胶工业展览会与第八届亚太国际橡塑工业展览会特别报道[J].中国塑料,2005,19(8):94-102.

[11] 杨慧娣,李红艳,张玉霞,等.第18届中国国际塑料橡胶工业展览会特别报道(Ⅱ)[J].中国塑料,2004,18(8):99-106.

[12] Jennifer Markarian.Efficiency Improvements in Compounding Extruders[J].Plant Efficiency,2007,(S1):48-51.

[13] Schut J H.High-speedExtrusion[EB/OL].Plastics Technology.[2009-06-10].http://www.ptonline.com/articles/200810fa1.html.

[14] 刘 学,张玉霞.塑料中空成型用原料、工艺及设备的发展[J].中国塑料,2010,24(3):83-91.

[15] 吴宏武,周南桥,何和智,等.电磁动态塑化挤出机性能的研究[J].中国塑料,1996,10(1):53-58.

[16] 瞿金平,胡汉杰.聚合物成型原理及成型技术[M].第2版.北京:化学工业出版社,2007:132-160.

[17] 佚 名.武汉现代精工机械有限公司展出塑料超切变塑化挤出机[J].国外塑料,2009,27(7):87.

[18] 杨卫民,杨高品,丁玉梅,等.塑料挤出加工新技术[M].北京:化学工业出版社,2006:19-100.

[19] 张友根.节能型大注塑挤塑复合系统的自主创新[J].上海塑料,2009,(4):40-43.

[20] Gunther F,Jens L.Device forProducing Injection Molded Parts:WO,2006024553[P].2004-08-27.

[21] Jennifer M.Extruder Developments Drive Productivity Improvements for Rigid PVC[J].Plastics Additives&Compounding,2008,(11):22-26.

[22] 张友根.注射螺杆与注射节能[J].广东塑料,2005,(1):5-10.

[23] Davis B A,Gramann P J,Noriega E,et al.Grooved Feed Single Screw Extruders-improving Productivity and Reducing Viscous Heating Effects[J].Polymer Engineering and Science,1988,38(7):1199-1203.

[24] 唐广利,贾明印,薛 平,等.IKV挤出机新型固体输送理论研究[J].中国塑料,2007,21(2):90-95.

[25] 潘 龙,贾明印,薛 平,等.螺旋沟槽单螺杆挤出机双螺棱推动理论模型的研究[J].中国塑料,2010,24(11):94-99.

[26] Chris R,Janusz S.The Adjustable Grooved Feed Extruder[J].Plastics Additives&Compounding,2000,2(6):26-30.

[27] 杨卫民,丁玉梅,谢鹏程,等.注射成型新技术[M].北京:化学工业出版社,2008:233-249.

[28] 蔡朝辉.双向拉伸生产线节能技术[J].国外塑料,2008,26(7):57-58.

[29] Lim L T,Auras R,Rubino M.Processing Technologies for Poly(lactic acid)[J].Progress in Polymer Science,2008,33:820-852.

[30] JenniferM.CostReductions Drive Developments in Auxiliary Equipment[J].Plastics Additives&Compounding,2005,7(4):34-37.

[31] Watlow Electric Manufacturing Company. Complete Thermal System Solutions for Plastics Processing[EB/OL].2009.http://www.watlow.com/downloads/en/brochures/corplas0809.pdf.

[32] 王光才.电磁感应加热技术在塑料加工工业的应用[J].电力需求管理,2007,9(6):44-45.

[33] Focus on Energy.REX TCSTMThermal Control System Cuts Energy by 33%on Plastic Extruder at PACTIV[EB/OL].2007.http://www.focusonenergy.com.

[34] Scheeres D J.Wrap-around Insulated Heater for Injection Moulding Machine:Great Britain,2302490A[P].1997-01-15.

[35] Wong H Y,Fung K T,Gao Furong.Development of a Transducer for In-line and Through Cycle Monitoring of Key Process and Quality Variables in Injection Molding[J].Sensors and Actuators,2008,141:712-722.

[36] Chia T L.Model Predictive Control Helps to Regulate Slow Processes:Robust Barrel Temperature Control[J].ISA Transactions,2002,41:501-509.

[37] Wang Jian,Xie Pengcheng,Ding Yumei,et al.On-line Testing Equipment of P-V-T Properties ofPolymers Based on an Injection Molding Machine[J].Polymer Testing,2009,28:228-234.

Development of Energy-saving Technologies for Plastics Machinery

ZHAO Feng1,ZHAN G Yuxia2*,XUE Ping1,QI Xiaoyun1,LIU Jing1

(1.School of Mechanical and Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China;2.Institute of Plastics Processing&Application of Light Industry,Beijing Technology and Business University,Beijing 100048,China)

TQ320.5

A

1001-9278(2011)01-0015-10

2010-12-22

*联系人,chinaplas@126.com