纤维素乙醇生产技术及产业化现状

董 平,邵 伟,马同庆,齐泮仑

(中国石油 石油化工研究院 大庆化工研究中心,黑龙江 大庆 163714)

进展与述评

纤维素乙醇生产技术及产业化现状

董 平,邵 伟,马同庆,齐泮仑

(中国石油 石油化工研究院 大庆化工研究中心,黑龙江 大庆 163714)

在阐述我国发展纤维素乙醇必要性的基础上,综述了纤维素乙醇的水解发酵、同步糖化发酵、同步糖化共发酵、同步多菌产酶水解发酵等工艺及研究进展,分析了各工艺优缺点,并讨论了各工艺过程需要解决的关键技术问题;概述了国内外纤维素乙醇的产业化现状;展望了纤维素乙醇的产业化前景。

纤维素乙醇;生物质;燃料;发酵;水解

能源是人类社会生存和发展的物质基础。随着世界经济持续快速发展,各国对能源的需求剧增,而国际能源供给日趋紧张,能源供应压力日益凸显,已成为影响可持续发展的重大问题。在此背景下,生物质作为惟一可转化为液体燃料的可再生资源,正日益受到重视。所以用生物质制取液体燃料技术具有广阔的发展前景,其中又以生物质制取乙醇技术备受关注。

工业上现有的发酵法生产乙醇的工艺大多以糖或粮食为原料,其优点是工艺成熟,但是乙醇的产量受原料量的限制,难以满足能源需求的增长。从长远考虑,以纤维素(包括农作物秸秆、林业加工废料、甘蔗渣及城市垃圾等)为原料生产乙醇,是解决发酵法生产乙醇的原料来源的途径之一。

我国有发展纤维素制乙醇的有利条件,每年的农林废弃物共约1.5×109t,按4 t纤维素生产1 t乙醇计算,具有年生产3.75×108t乙醇的资源潜力[1]106。而我国粮食资源并不丰富,如果能将农林废弃物转化为乙醇,形成产业化利用,适合我国的国情。

本文综述了近几年来国内外纤维素乙醇的主要生产工艺、研究进展及产业化现状,展望了纤维素乙醇的发展前景。

1 纤维素乙醇生产工艺

1.1 稀酸水解工艺

稀酸水解的机理是溶液中的氢离子可和纤维素上的氧原子相结合,使其变得不稳定,容易和水反应,纤维素长链即在该处断裂,同时又放出氢离子,从而实现纤维素长链的连续解聚,直到分解成为最小的单元葡萄糖。稀酸水解工艺原料处理时间短,且较易实现工业化,但由于产生的糖会进一步发生分解[2],因此影响了糖的收率。近年来的研究表明,在适当的条件下,85%的糖收率也有可能获得[3],其中反应器的开发成为研究的热点[4-5]。

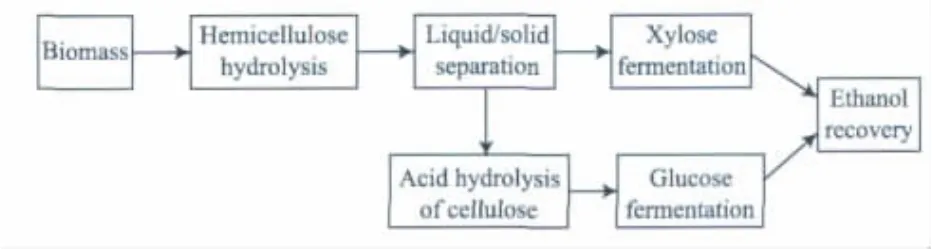

为了减少单糖的分解,实际的稀酸水解常分两步进行:第一步用较低温度分解半纤维素,产物以木糖为主;第二步用较高温度分解纤维素,产物主要是葡萄糖。图1为美国的Celunol公司(原BC International)开发的纤维素二级酸水解工艺[6]221,可以在较低的酸浓度下水解纤维素;美国还开发了伸缩床水解反应器技术[1]107,当酸的质量分数为0.8%时,可使纤维素质量的90%转化为葡萄糖。但在高温酸性条件下水解纤维素工艺对设备的要求较高,该技术还不能实现商业化生产。

图1 二级酸水解工艺[6]221Fig.1 Two-step acid hydrolysis process[6]221.

1.2 酶水解工艺

纤维素酶是降解纤维素成为葡萄糖所需的一组酶的总称,一般认为其主要包括3个组分:内切葡聚糖酶、外切葡聚糖酶和纤维素二糖酶。每一组分又有若干亚组分。纤维素水解生成葡萄糖的过程必须依靠纤维素酶的协同作用才能完成。酶水解工艺具有条件温和(pH为 4.8,温度为 45~55℃)、能量消耗小、糖转化率高、无腐蚀、无环境污染和无发酵抑制物等特点。缺点是反应速率慢、生产周期长、酶成本高,而且由于构成生物质的纤维素、半纤维素和木质素互相缠绕,形成晶体结构,会阻止酶接近纤维素表面,故生物质直接酶水解的效率很低,因此必须采用预处理的方式以降低纤维素结晶度和聚合度[7-8]。

常用的木质纤维原料预处理方法包括机械粉碎法、高温分解法、爆破法、化学法和生物法,各种方法均有其优缺点[9-10]。因此,预处理的方法还有待进一步研究。

1.2.1 分别水解发酵工艺

分别水解发酵(SHF)工艺是指纤维素的水解和糖液的发酵在不同的反应器内进行,即先将纤维素用纤维素酶糖化,再经发酵成乙醇的方法,也被称作水解发酵二段法[11]。该方法可使水解和发酵在各自的最适宜条件下(分别为50℃和30℃)进行。但酶水解产生的纤维二糖和葡萄糖会反馈抑制水解反应。随着水解过程中葡萄糖浓度的不断升高,很快就会因为葡萄糖的抑制作用使酶水解反应速率降低,水解反应进行不完全。SHF工艺[6]222见图2。

图2 SHF工艺[6]222Fig.2 Separate hydrolysis and fermentation[6]222.

2009年12月,杜邦丹尼斯克公司(DDCE)采用该技术建成了一套原料处理量为350 kg/h示范装置。该装置采用碱法进行预处理、间歇式戊糖和己糖共发酵,其产物酒度约76 g/L,底物转化率(以单位单糖产乙醇计)为0.40~0.43 g/g,其中己糖几乎全部转化、戊糖的转化率可达到94%。目前该示范装置的纤维素乙醇产率(以吨干基物料计)为213~237 kg/t,水解单元中总糖水解率可达到86%,发酵单元总糖转化率为82.6%;酒度可达到70~72 g/L;乙醇总生产成本约5 930~6 600元/t。1.2.2 同步糖化发酵工艺

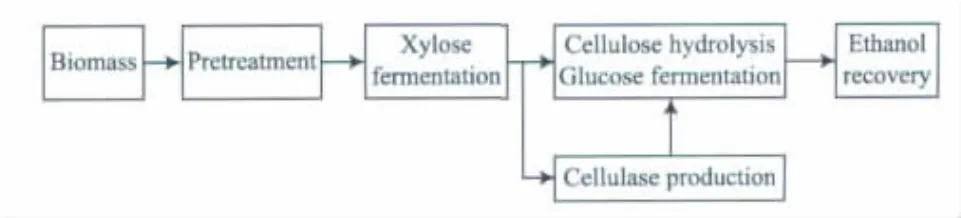

同步糖化发酵(SSF)工艺[12]是指纤维素的水解和糖液的发酵在同一个反应器内进行,工艺流程[6]222见图3。

图3 SSF工艺[6]222Fig.3 Simultaneous saccharification and fermentation[6]222.

该工艺在加入纤维素酶的同时接种乙醇发酵的酵母菌,可使生成的葡萄糖立即被酵母菌发酵成乙醇,这样不但克服了酶解过程中的葡萄糖反馈抑制作用,而且还简化了生产工艺[13],同时乙醇收率可明显提高。但该工艺存在缺点:一是纤维素酶解条件和发酵条件不匹配,尤其是反应温度的不匹配(酶解温度50℃,发酵温度30℃),导致了发酵周期长,酶解效率低;二是发酵菌种不能回收利用,再加之高的酶成本、低水解速率和低效率的水解反应器系统,不能低成本生产纤维素乙醇。

SSF技术的关键是选择最适宜的酵母菌。酶解的最适温度约为50℃,而普通酿酒的最适发酵温度通常约30℃。选择耐高温酵母菌有利于SSF技术的应用。美国国家可再生能源实验室使用酿酒酵母菌发酵的最佳条件是38℃,在最佳的酶、酵母和最适反应条件下,可转化80%以上的纤维素为乙醇[14]。

1.2.3 同步糖化共发酵工艺

随着能同时发酵戊糖和己糖的稳定的基因重组菌株的获得,同步糖化共发酵(SSCF)[14]工艺(工艺流程[6]222见图4)也发展起来。实际上,该工艺是从SSF工艺衍生出来的[15],它是将预处理中得到的糖液和处理过的纤维素放在同一个反应器中进行,这就进一步简化了流程,但对用于发酵的微生物的要求较高。在中试条件下,经过稀酸预处理的玉米纤维在总固体物质量分数为20%、纤维素酶用量为10 IFPU/g、30℃、150 r/m in、pH=5.0的条件下,使用普度大学构建的重组酵母LNH2ST菌株进行同步糖化共发酵4 d,总量78.4%的可用葡萄糖和56.1%的可用木糖被转化成乙醇[14]。

图4 SSCF工艺[6]222Fig.4 Simultaneous saccharification and cofermentation[6]222.

1.2.4 同步多菌产酶水解发酵工艺

目前,利用木质纤维素生产乙醇主要需要满足3个技术要求:简洁高效的预处理技术、降低纤维素酶的成本、戊糖与己糖共发酵生产乙醇。

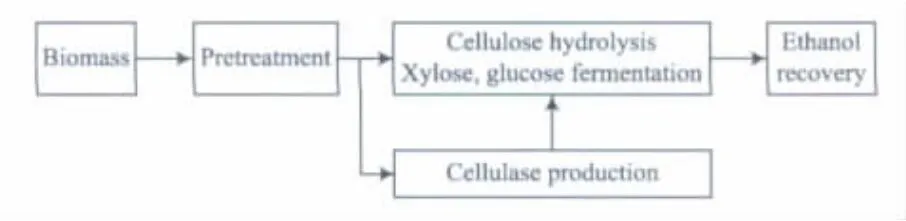

清华大学与英国牛津大学、美国农业部农业利用研究中心等单位合作,系统地就木质纤维素预处理、纤维素酶制造、纤维素水解、共代谢戊糖和己糖工程菌构建、乙醇发酵和乙醇分离纯化等步骤,对纤维素乙醇技术进行了研究,开发了分子振动辅助预处理、微生物菌群同步产纤维素酶水解纤维素、在线分离可发酵糖、工程细菌共发酵戊糖与己糖生产纤维素乙醇技术,即同步多菌产酶水解发酵(SMEHF)工艺[1]18-19。该工艺(见图5)克服了SHF法和SSF法的缺点,使纤维素乙醇成本显著降低。

图5 SMEHF工艺[1]18-19Fig.5 Simultaneousmulti-enzyme synthesis and hydrolysis and separate fermentation[1]18-19.

目前酶生产成本过高是酶水解技术难以应用的主要障碍。人们正在从事这方面的改进工作,如增加酶的产率和提高酶的活性,用廉价的工农业废弃物作为微生物培养基,通过重组DNA技术提高微生物产酶量以及采用固定化酶技术等,这都为低成本生产纤维素酶开辟了新的途径[16-19]。

诺维信公司新开发的Cellic CTec2酶可使纤维素乙醇生产成本低于0.53美元/L[20],并且该酶已验证可适用于许多不同的原料类型,包括谷物穗轴和秸杆、小麦秸杆、甘蔗渣和木屑,在目前的美国市场价格下,这一成本可与矿物汽油和常规乙醇相比拟。

1.3 生物质合成气发酵工艺

利用生物质合成气发酵工艺(见图6)生产乙醇是一种由生物质间接制备乙醇的方法,集成了热化学和生物发酵两种工艺过程。首先,通过气化反应装置把生物质转化成富含CO,CO2,H2的中间气体,中间气进入气体整合设备转换成合成气;整合后的合成气进入发酵设备通过细菌的作用转化成乙醇[21]。

图6 生物质合成气发酵工艺Fig.6 Biomass to syngas and then fermentation.

美国Coskata公司对该工艺进行了研究[22],其工艺采用了等离子气化技术生产合成气、膜分离技术富集乙醇。等离子气化的优点是:通过避免直接使用酶和再加工生物质而节约成本;能将全部供入物料都用于气化,产生极少的废弃物;可使用宽范围的供入物料,同时用水极少。该技术最终产生的能源量是其所消耗能源量的7.7倍[23],而目前玉米乙醇是1.3倍。另外,采用该技术,每生产1 L乙醇的耗水量不足1 L,而其他技术的耗水量往往是乙醇产量的3倍以上。

1.4 统合生物加工工艺

统合生物加工工艺(CBP)要求纤维素酶生成和乙醇发酵都由一种微生物或一个微生物群体来实行,可将纤维素酶生产、水解和发酵组合一步完成[24]。但乙醇产率不高,还会产生有机酸等副产物[1],尚需进行大量的基础研究,到目前为止该法还只限于小规模的实验。

据Lynd等[25]估计,采用 SSCF工艺生产每3.8 L乙醇,即使在最理想的条件下用酶生产,用于纤维素水解和糖发酵的成本为18.9美分;而CBP工艺中无酶生产问题,采用CBP工艺生产每3.8 L乙醇用在纤维素水解和糖发酵上的成本仅为4.23美分。这样在原料(干基)的价格为40美元/t时,采用SSCF工艺生产的乙醇每3.8 L的批发价至少为77美分,而采用CBP工艺生产的乙醇只需63美分。

2 国内外纤维素乙醇产业化现状

2.1 国外纤维素乙醇产业化现状

在过去的十几年中,生物质制燃料乙醇的技术取得了长足的进步。20世纪末,曾有几家美国公司决定在能源部的支持下建较大规模的工厂[26],但后来均未见到后续报道。随着近年来国际油价的上涨,国外企业对纤维素制燃料乙醇的兴趣大增,预示着这一领域的产业化将有较大的发展。

最近,诺维信公司与意大利M&G集团开始动工建设一座40 kt/a规模的纤维素乙醇工厂[27],预计2012年完工。该厂以小麦秸秆及其他生物质为原料,并将乙醇生产过程中产生的木质素用于发电,这是世界上第一个商业化规模的生产厂,这标志着纤维素乙醇从实验室、中试阶段正式走向商业化。

DDCE公司于2009年12月建成并成功运行了一套示范装置,该装置原料处理量为350 kg/h。目前DDCE公司正计划在美国的中西部地区建设一座以玉米穗轴和秸秆为原料,规模为75 kt/a的纤维素乙醇工厂,已完成厂址选择,2010年7月完成工程设计阶段,预计在2012—2013年建成投产。

美国 Celunol公司采用二级稀硫酸水解工艺[12],发酵的核心技术是转基因的大肠杆菌,由佛罗里达大学开发。2006年11月,Celunol在路易斯安那州的Jennings开工建造一个生物质制乙醇的示范工厂,可年产燃料乙醇约209 000 m3。

西班牙Abengoa生物能源公司[23]在Salamanca地区建立的首家生物质乙醇厂,于2007年开始生产。该工厂每天使用70 t麦秸等农业残余物,每年将提供超过5 000 m3的燃料乙醇。

加拿大 Iogen公司与 Petro-Canada公司[1]108共同投资,于2004年底建立了世界上第一座木质纤维素乙醇中间试验工厂(年产燃料乙醇3 kt),每吨秸秆可生产燃料乙醇300 L,燃料乙醇成本约0.6美元/L。该厂采用了稀酸结合蒸汽气爆预处理半纤维素,之后用纤维素酶水解,分离后的液体进行木糖和葡萄糖联合发酵。经评估,其生产成本比谷物乙醇高出30% ~50%[28]。

瑞典O-vik的 ETEK乙醇厂[1]108-109建成了一座10 m3的发酵罐、采用SHF工艺的中间试验工厂,以木屑为原料,纤维素酶水解,酵母菌发酵,推算乙醇成本为0.47欧元/L,计划将成本降到0.37欧元/L。

此外,美国的Gulf Oil Chemical公司建成了可处理1 t/d纤维废料的中试车间[28],年产燃料乙醇200 000 m3。

2.2 国内纤维素乙醇产业化现状

近年来,我国在纤维素制乙醇方面也取得了较大进展。“十五”期间,上海华东理工大学承担了国家863项目——“农林废弃物制取燃料乙醇技术”研究,并在上海奉贤建成以纤维素为原料,年产燃料乙醇600 t的示范工厂[12]。该项目以研究稀酸水解工艺为主,同时也开展酶水解研究。该工艺过程已实现连续化生产,形成具有自主知识产权的纤维素生产燃料乙醇的工艺,为我国纤维素生产燃料乙醇的规模化应用奠定了基础。

河南天冠集团与多家高校合作[14],攻克了多项用秸秆生产燃料乙醇的关键技术,使原料转化率超过了18%,建成了一条300 t/a燃料乙醇的中试生产线。他们还成功开发了新型乙醇发酵设备,可明显缩短发酵周期,解决纤维乙醇发酵后乙醇浓度过低的难题。最近,河南天冠集团等单位承担的国家科技支撑计划——秸秆乙醇关键技术研究及产业化示范项目通过科技部专家组验收[29]。河南天冠集团的秸秆纤维乙醇生产示范线,6 t秸秆能够生产出1 t燃料乙醇。

中国科学院过程工程研究所开展的生物质高值化关键技术研究与产业化示范工程,是以秸秆发酵生产乙醇,采用了秸秆不加酸碱汽爆处理技术、秸秆固相酶解发酵、气提分离乙醇耦合体系和纤维素酶固态发酵系统等具有创新性的新技术。在山东泽生生物科技有限公司建成的3 kt/a产业化示范装置[14],包括5 m3汽爆系统、100 m3纤维素酶固态发酵系统和110 m3秸秆固相酶解同步发酵吸附分离三重耦合反应装置,秸秆纤维素转化率 70%以上。

中粮集团500 t/a纤维素乙醇试验装置采用纤维素酶解技术,于2006年11月22日一次投料试车成功[30],1 t乙醇消耗7 t玉米秸秆,纤维素酶解转化率达到92%,成熟醪酒分的体积分数为5% ,纤维素出酒率为37.7%,单位乙醇质量的蒸气消耗量为7 t/t,总能耗折标煤1 010 kg/t。实验结果显示,各项技术指标均达到预期的水平。该装置在采用连续汽爆技术用于纤维素生产乙醇时,其中酶制剂是中粮集团与丹麦诺维信公司合作开发的产品。

2006年吉林燃料乙醇有限责任公司与华东理工大学合作[24],在实验室及600 t/a中试装置开展玉米秸秆酸水解制乙醇小试和中试实验研究。为汽爆预处理、酶水解及发酵工艺技术奠定了良好的基础。目前,正积极进行玉米秸秆制乙醇装置的建设工作。

3 结语

燃料乙醇将快速步入全球成品油市场,在替代汽油供应方面发挥越来越大的作用。在未来几年,随着中国对石油进口依赖度加深和国际石油价格进入高价时代等大背景下,国内燃料乙醇产能扩大已经成为大趋势。由粮食生产乙醇的工艺不适合我国采用,因此,纤维素乙醇研究已经成为目前研究工作的重点。

纤维素乙醇研究工作涉及物理、化学、生物工程等多个学科,为了促进纤维素乙醇产业化早日实现,应该在以下几方面开展工作:首先,应该制定生物质能源产业的国家发展战略,国家和地方政府应采取优惠政策继续加大科研和生产投入;其次,从高效低成本纤维素酶的开发、高效利用戊糖和己糖发酵菌种的构建及木质纤维原料生物量全利用等方面来提升纤维素乙醇的经济效益;最后,扩大燃料乙醇的利用范围,如生产乙烯等。

[1] 石元春,汪燮卿,依伟伦,等.中国可再生能源发展战略研究丛书:生物质能卷[M].北京:中国电力出版社,2008.

[2] Choi C H,Mathews A P.Two-Stepacid Hydrolysis Process Kinetics in the Saccharification of Low-Gradebiomass:1.Experimental Studies on the Formation and Degradationof Sugars[J]. Bioresour Technol,1996,58(2):101-106.

[3] Xiang Qian,Lee Yong Y,Torget R W.Kinetics of Glucose Decom Position During Dilute-Acid Hydrolysis of Lignocellulosic Biomass[J].Appl Biochem Biotechnol,2004,113/116:1127-1138.

[4] Lee Y Y,Iyer P,Toget RW.Dilute-Acid Hydrolysis of Lignocellulosic Biomass[J].Adv Biochem Eng Biotechnol,1999,65:93-115

[5] Converse A O.Simulation of a Cross-Flow Shrinking-Bed Reactor for the Hydrolysis of Lignocellulosics[J].Bioresour Technol,2002,81(2):109-116.

[6] 刘荣厚,梅晓岩,颜勇捷.燃料乙醇的制取工艺与实例[M].北京:化学工业出版社,2008.

[7] Holtzapple M T.Jun J H,Ashok G,et al.Ammonia Fiber Explosion Process:A Practical Lignocellulosic Pretreatment[J]. Appl Biochem Biotechnol,1991,28/29:59-74.

[8] Esteghlalian A,Hashimoto A G,Fenske J J,et al.Modeling and Optim ization of the Dilute-Sulfuric-Acid Pretreatment of Corn Stover,Poplar and Switchhgrass[J].Bioresource Technol,1997,59:129-136

[9] Sivers M V,Zacchi G.A Techno-Econom ical Comparison of Three Processes for the Production of Ethanol from Pine[J]. Bioresource Technol,1995,51:43-52.

[10] Wyman C E,Dale B E,Elander R T,et al.Coordinated Development of Leading Biomass Pretreatment Technologies[J].Bioresour Technol,2005,96:2026-2032.

[11] 高凤芹,刘斌,孙启忠,等.纤维素乙醇生物转化工艺的研究进展[J].湖北农业科学.2010,49(3):731-735.

[12] 张素平,颜涌捷,任铮伟,等.纤维素制取乙醇技术[J].化学进展.2007,19(7/8):1129-1133.

[13] 陈辉,陆善祥.生物质制燃料乙醇[J].石油化工,2007,36 (2):107-117.

[14] 曲音波.纤维素乙醇产业化[J].化学进展,2007,19(7/8):1098-1108.

[15] Öhgren K,VehmaanperäJ,Siika-Aho M,et al.High Temperature Enzymatic Prehydrolysis Prior to Simultaneous Saccharification and Fermentation of Steam Pretreated Corn Stover for Ethanol Production[J].Enzym Microb Tech,2007,40(4):607-613.

[16] 柴梅.生物质固定化纤维素酶水解的研究[D].上海:华东理工大学,2007:6-8.

[17] 袁振宏.木质纤维素原料制备燃料乙醇关键技术研究[D].上海:华东理工大学,2006:16-21.

[18] Zhuang J.Econom ic Analysis of Cellulase Production by Clostridium Thermocellum in Solid State and Submerged Fermentation[D].Lexington:University of Kentucky,2004.

[19] Papinutti V L,Forchiassin F.Lignocellulolytic Enzymes from Fomes Sclerodermeus Growing in Solid-State Fermentation[J]. J Food Eng,2007,81(1):54-59.

[20] 钱伯章.诺维信新的酶可使纤维素乙醇生产成本低于2美元/加仑[J].精细石油化工进展,2010,(4):24.

[21] Tzika M,Alexandridou S,Kiparissides C.Evaluation of the Morphological and Release Characteristics of Coated Fertilizer Granules Produced in a Wurster Fluidized Bed[J].Powder Technol,2003,132(1):16-24.

[22] 子馨.从生物质垃圾生产生物燃料[EB/OL].(2010-3-25)[2011-04-14].http://www.europe1china.com/ observe/keji/20100402163837146.htm.

[23] 王秀兰.通用汽车携手Coskata发展生物乙醇[EB/OL]. (2008-01-21)[2011-04-14].http://www.ccin.com. cn/ccin/news/2008/01/21/31372.shtm l.

[24] 张小希,张丽春.纤维素乙醇可持续发展道路的探讨[J].现代化工,2008,28(2):26-30.

[25] Lynd L R,van Zyl W H,M cBride JE,et al.Consolidated Bioprocessing of Cellulosic Biomass:An Update[J].Curr Opin Biotechnol,2005,16(5):577-583.

[26] M cCoy M.Chem ical Makers Try Biotech Paths[J].Chem Eng News,1998,76(25):29-32.

[27] 徐惠喜.全球首座商用纤维素乙醇厂动工建设[EB/OL]. (2010-3-25)[2011-04-14].http://newenergy.in-en. com/htm l/newenergy-0907090730983877.htm l.

[28] 王祖瑞.纤维乙醇技术的发展[J].中华纸业,2010,31 (20):92.

[29] 阙爱民,陈琰炜.秸秆乙醇研究及产业化项目通过科技部专家组验收[EB/OL].(2011-03-31)[2011-03-31].http:// newenergy.in-en.com/htm l/newenergy-1316131697973295. htm l.

[30] 岳国君,武国庆,郝小明.我国燃料乙醇生产技术的现状与展望[J].化学进展,2007,19(7/8):1084-1090.

Technology for Production of Cellulose Ethanol

Dong Ping,Shao Wei,Ma Tongqing,Qi Panlun

(Daqing Chemical Engineering Research Center,Institute of Petrochemical Engineering,Petro China,Daqing Heilongjiang 163714,China)

The necessity of developing ethanol from biomass cellulose in China was reviewed. Fermentation processes for the cellulose ethanol,including separate hydrolysis and fermentation,simultaneous saccharification and fermentation,simultaneous saccharification and cofermentation,and simultaneousmulti-enzyme synthesis and hydrolysis and separate fermentation,were introduced.The advantages and disadvantages of the above processeswere analyzed.The key problems to be solved in the processeswere discussed.The status of the industrial application of the cellulose ethanol at home and abroad was summarized.The prospect for the industrialization of the fuel ethanol production from biomass cellulose was presented.

cellulose ethanol;biomass;fuel;fermentation;hydrolysis

1000-8144(2011)10-1127-06

TQ 223.122

A

2011-05-11;[修改稿日期]2011-07-15。

董平(1976—),男,黑龙江省伊春市人,大学,工程师,电话15845912375,电邮dong__ping@126.com。

(编辑 李治泉)