绢纺原料超声波精练研究

黄婷婷,劳继红

(东华大学 纺织学院,上海 201620)

绢纺原料超声波精练研究

黄婷婷,劳继红

(东华大学 纺织学院,上海 201620)

研究了绢纺原料超声波精练工艺,探讨精练过程中温度、时间和碱用量对残油率和残胶率的影响,得到超声波精练的较优工艺:在超声频率23 kHz的条件下,预浸温度、时间和碱用量分别为40 ℃、40 min、0.2 g/L,精练温度、时间和碱用量分别为80 ℃、20 min、0 g/L。此工艺下,精练温度降低,精练时间缩短,药品使用量减少。

绢纺原料;精练;超声波技术

蚕丝作为天然的蛋白质纤维,是一种优良的纺织材料,其纤维细而柔软、平滑、富有弹性、光泽好、强伸度好。而在养蚕、制丝和丝织业剔出的疵茧和废丝可作为绢纺原料[1]。绢纺原料的精练是除去部分丝胶、油脂和杂质,使丝纤维柔软、蓬松、光洁、有弹性。精练效果的好坏直接关系到绢纺的产量、质量和成本,影响企业的经济效益。因此,精练要求:不损伤或尽量少损伤纤维原有的机械物理性能;工艺简单,流程短,便于实现工艺的自动化和连续化;化学药品用量要少,能耗低[2]。目前常用的精练方法有化学精练和腐化练,但这两类精练方法在化学药品使用量或生产环境等方面都存在一定不足[3]。

本研究采用超声波技术对绢纺原料进行精练,探讨超声波精练的可行性。根据超声波的特性可知,超声波的空化作用在精练工艺中可引发弥散、乳化、洗涤及解聚等作用,进而降低黏附在纤维上的污物表面张力,使污物和油脂得以乳化、清除[4]。研究还尝试对影响精练效果的超声波频率、碱质量浓度、精练时间和精练温度进行试验讨论,得出以超声波精练代替传统精练的依据。

1 试 验

1.1 试验材料

原料为重油滞头,含油率8.87 %左右,含胶率10.31 %左右,其特点是纤维细,强力较差,含胶率较低。这类原料的工艺重点是保胶除油。

1.2 精练工艺流程

原料→预浸→水洗→脱水→精练→温水洗→脱水→烘干。

1.3 试验方法

1.3.1 超声波精练可行性试验

分别在23、40 kHz的超声波仪器中精练,精练温度40 ℃,精练时间40 min,检测残胶率、残油率。

1.3.2 超声波预浸工艺

对绢纺原料进行超声波预浸,采用单因子试验,探讨预浸工艺中的超声波频率、碱(Na2CO3)质量浓度和预浸时间对精练效果的影响。预浸工艺:浴比1∶20,渗透剂JFC 1 g/L,105洗涤剂1 g/L,预浸温度40 ℃,超声波频率23、40 kHz,预浸碱(Na2CO3)质量浓度0、0.1、0.2、0.3、0.4 g/L,预浸时间10、20、30、40 min。

完成预浸后采用传统精练工艺精练,检测残胶率、残油率。

传统精练工艺:精练温度90 ℃,精练时间30 min,浴比1∶55,精练碱质量浓度2 g/L,105洗涤剂2 g/L,渗透剂JFC 2 g/L。

1.3.3 超声波精练工艺

原料预浸后,采用单因子试验,探讨精练碱质量浓度、精练温度和精练时间对精练效果的影响。精练工艺:超声波频率23 kHz,浴比1∶20,渗透剂JFC 2 g/L,105洗涤剂1 g/L,精练碱质量浓度0、0.1、0.2、0.3、0.4 g/L,精练温度60、70、80 ℃,精练时间10、15、20、25、30 min。

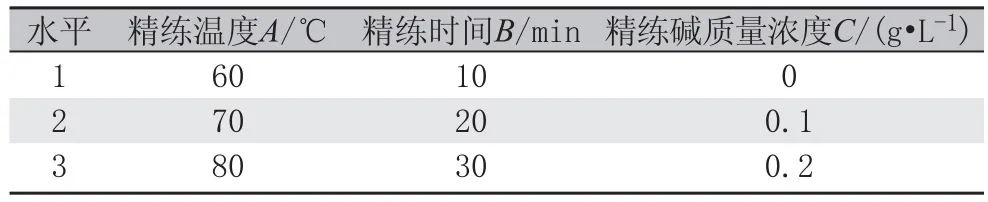

正交试验采用3因素3水平表,3因素为单因素试验调查的因素,3水平根据单因素试验结果确定。

1.4 残胶率、残油率的测试方法及目标

残胶率:根据中华人民共和国纺织行业标准FZ/T 40003-1997《桑蚕绢纺原料》中的测试标准进行测试。残胶率要求为3 %~5 %。

残油率:参照部标及《绢纺学》中的方法确定。残油率要求小于0.55 %。

2 结果与讨论

2.1 超声波精练可行性试验

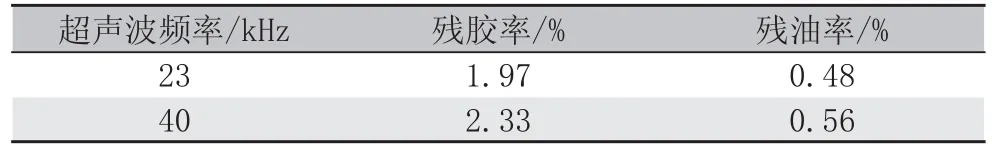

在不加入药剂的条件下,检测超声波对精练效果是否有影响。试验结果见表1。

表1 超声波对精练效果的影响Tab.1 Effects of ultrasonic technology on the waste silk bisu

由表1可见,在不加入任何药剂的情况下进行超声波精练,滞头的残胶率和残油率都有所降低,表明超声波工艺对重油滞头精练效果有影响。

2.2 超声波预浸工艺

采用先预浸后精练工艺,所得残胶率、残油率均为预浸后再进行传统精练的结果。对在相同精练工艺条件下,达到标准的超声波预浸工艺与传统预浸工艺进行对比分析。

2.2.1 超声波频率对残胶率和残油率的影响

在预浸碱质量浓度0.4 g/L,预浸40 min的条件下,超声波频率对残胶率和残油率的影响结果见表2。

表2 超声波频率对残胶率和残油率的影响Tab.2 Effects of ultrasonic frequency on the amount of residual gum and residual oil

由表2可见,在23 kHz和40 kHz的超声波频率下,都能达到较好的除胶效果,残油率在23 kHz时达到要求。这是由于超声波频率低时,产生的空化泡较大,破裂时反应剧烈,即超声频率低空化作用效果好。两个频率下的残胶率都偏低,可通过改变其他工艺条件使其提高,下面的试验均在23 kHz的频率下完成。

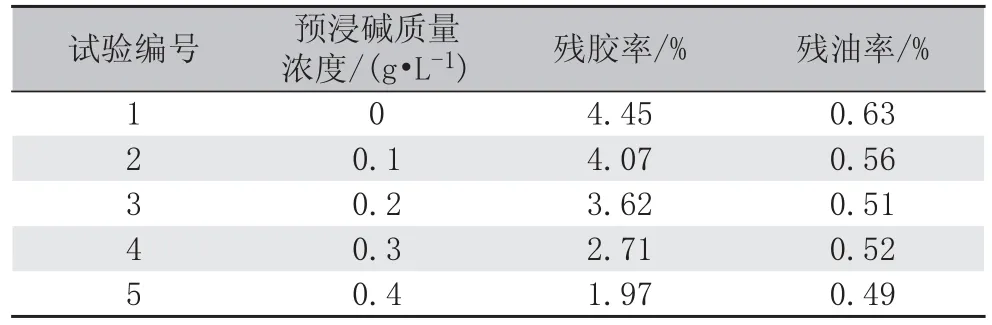

2.2.2 预浸碱质量浓度对残胶率和残油率的影响

在超声波频率23 kHz,预浸时间40 min的条件下,预浸碱质量浓度对残胶率和残油率的影响结果见表3。

表3 预浸碱(Na2CO3)质量浓度对残胶率和残油率的影响Tab.3 Effects of Na2CO3 content on the amount of residual gum and residual oil

由表3可见,在超声波条件下,原料残胶率和残油率随着预浸工艺中的碱质量浓度的增大而下降,在预浸碱质量浓度为0.2 g/L时符合要求,较传统预浸工艺所需的0.5 g/L要低。这是由于超声波的分散作用加速丝胶与纤维分离,乳化作用使得污物和油脂乳化,再由解聚作用将胶质和油脂去除,进而帮助碱进行丝胶膨润溶解和油脂乳化。

2.2.3 预浸时间对残胶率和残油率的影响

在超声频率23 kHz,预浸碱质量浓度0.2 g/L的条件下,预浸时间对残胶率和残油率的影响结果见表4。

表4 预浸时间对残油率和残胶率的影响Tab.4 Effects of treatment time on the amount of residual gum and residual oil

由表4可见,在超声波条件下,残胶率和残油率随着精练时间的延长而下降,在预浸时间为40 min时符合要求。而传统预浸工艺中,预浸时间为2 h。这是由于超声波的空化作用使纤维产生微隙,导致纤维的比表面积加大,从而增大了纤维和碱的接触面积,进而提高反应速率,缩短预浸时间。

通过以上试验,可以得出较优的预浸工艺:超声频率23 kHz,预浸碱质量浓度0.2 g/L,预浸温度40 ℃,预浸时间40 min。

2.3 超声波精练工艺

在下述预浸工艺条件下探索超声波精练工艺。

预浸工艺:超声频率23 kHz,浴比1∶20,预浸温度40 ℃,预浸时间40 min,预浸碱质量浓度0.2 g/L,渗透剂JFC 1 g/L,105洗涤剂1 g/L。

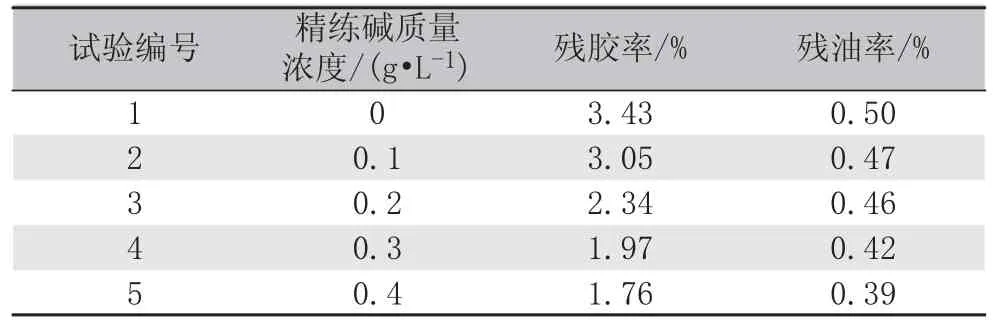

2.3.1 碱质量浓度对残胶率和残油率的影响

在精练温度80 ℃,精练30 min的条件下,精练碱(Na2CO3)质量浓度对残胶率和残油率的影响结果见表5。

表5 精练碱(Na2CO3)质量浓度对残胶率和残油率的影响Tab.5 Effects of Na2CO3 content on the amount of residual gum and residual oil

由表5可见,在超声波条件下,残胶率和残油率随着精练碱质量浓度的提高而下降,在不加碱时已符合要求。而传统精练工艺所需碱质量浓度为2 g/L,可见使用超声波技术后大大降低了化学药品使用量。这是由于超声波的分散作用帮助丝胶与纤维分离,乳化作用加速油脂乳化,解聚作用促进丝胶和油脂去除,因此在不加精练碱的条件下即可达到要求。

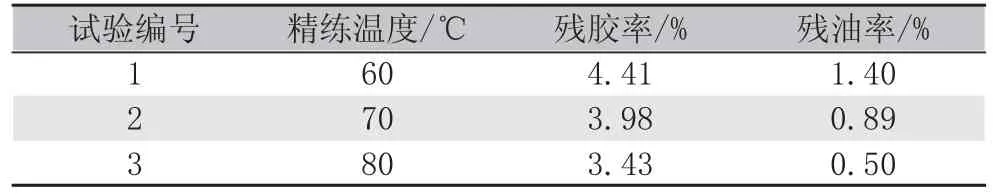

2.3.2 精练温度对残胶率和残油率的影响

在精练30 min的条件下,精练温度对残胶率和残油率的影响结果见表6。

表6 精练温度对残胶率和残油率的影响Tab.6 Effects of treatment temperature on the amount of residual gum and residual oil

由表6可见,在超声波条件下,随着温度的升高,残胶率和残油率都下降,且精练温度80 ℃即可达到要求,低于传统精练工艺所需的90 ℃。这是由于超声波的机械作用和空化作用使得大量的振动能传入练液,提高分子动能和碰撞冲量,使练液与纤维充分接触,反应加剧,进而使精练温度降低。

2.3.3 精练时间对残胶率和残油率的影响

在精练温度80 ℃的条件下,精练时间对残胶率和残油率的影响结果见表7。

表7 精练时间对残胶率和残油率的影响Tab.7 Effects of treatment time on the amount of residual gum and residual oil

从表7可见,在超声波条件下,随着时间的增加,残胶率呈下降趋势,残油率在精练20 min时达到最小然后逐渐升高。分析原因可能是在20 min后,增溶作用和乳化作用达到极限,油脂再沉积的结果。相较于传统低温练工艺中所需的6~8 h精练时间,超声波精练只需20 min即可达到要求。这是由于超声波传播时产生的空化作用,增加了练液与纤维的接触机会,也增加了单位时间内分子碰撞的个数及碰撞能量,从而提高反应速度,减少精练时间。

2.4 正交试验分析

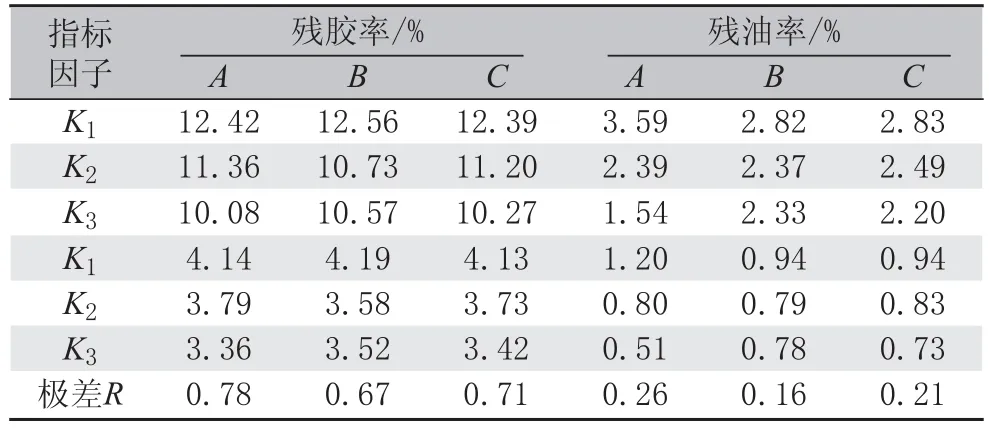

为了进一步研究探索精练碱质量浓度、精练时间、精练温度对精练效果的影响,本研究设计了3因子3水平的正交试验,因子水平见表8,精练试验方案见表9,正交试验直观分析见表10。

表8 各因子水平表Tab.8 The factor level

表9 精练的试验方案及结果Tab.9 Program and results of the scouring

由表10的正交试验分析可见,在超声波精练工艺中,各因子对残胶率的影响由大到小依次为:精练温度>精练碱用量>精练时间;对残油率的影响由大到小依次为:精练温度>精练碱用量>精练时间。

综合考虑残胶率和残油率的优劣,得出最佳的精练工艺为A3B2C1:精练温度80 ℃,精练时间20 min,精练碱质量浓度0 g/L,此时残胶率3.52 %,残油率0.51 %。

表10 正交试验直观分析Tab.10 Analysis of orthogonal test results

3 结 论

1)在其他工艺条件相同的情况下,23 kHz的超声波精练效果要优于40 kHz。

2)超声波技术精练的最佳工艺为:在超声频率23 kHz的条件下,预浸温度、时间和碱用量分别为40 ℃、40 min、0.2 g/L,精练温度、时间和碱用量分别为80 ℃、20 min、0 g/L。

3)相较于传统工艺,超声波精练时,精练温度低,时间短,药品使用量减少,是一种高效低耗的精练工艺。

[1] 中国纺织大学绢纺教研室.绢纺学(上)[M].北京:纺织工业出版社,1991.

[2] 崔运花.竺麻纤维化学初加工及超声波在天然纺织纤维初加工中的应用研究[D].上海:中国纺织大学,1999.

[3] 李梓海,方明,摇伏连,等.绢纺原料高效除油和快速精练工艺的试验[J].丝绸,2003(5):38-40.

[4] 宋晓峰,唐淑娟,陈东生.超声波在印染前处理中的应用现状[J].国外纺织技术,2003(10):18-19.

Study on the refining of waste silk bisu material with ultrasonic method

HUANG Ting-ting, LAO Ji-hong

(College of textile, Donghua University, Shanghai 201620, China)

This paper is about the refining technology of waste silk bisu material with ultrasonic method. To get the best process of the refining test, effects of different ultrasonic frequency, treatment temperature, treatment time, Na2CO3content on the amount of residual gum and residual oil were discussed. With the ultrasonic frequency of 23 kHz, the first step of refining: the ultrasonic treatment was performed for 40 min at 40 ℃,Na2CO3was 0.2 g/L; the second step of the refining: the ultrasonic treatment was performed for 20 min at 80 ℃, Na2CO3was 0 g/L. With this technology we will lower refining temperature, save time and will reduce chemical usage.

Waste silk bisu; Refining; Ultrasonic technology

TS143.32

A

1001-7003(2011)12-0012-04

2011-07-22;

2011-10-22

黄婷婷(1987- ),女,硕士研究生,研究方向为超声波在绢纺原料精练中的应用。