折弯机滑块的有限元分析及优化

谈传明,张子东,曹光荣,王志明,刘 进,李 峰,刘 冲

(1.江苏亚威机床股份有限公司,江苏 江都 225200;2.南京理工大学 机械工程学院,江苏 南京 210094)

折弯机滑块的有限元分析及优化

谈传明1,张子东2,曹光荣1,王志明2,刘 进1,李 峰1,刘 冲1

(1.江苏亚威机床股份有限公司,江苏 江都 225200;2.南京理工大学 机械工程学院,江苏 南京 210094)

为了建立统一的折弯机建模分析方法,形成亚威公司主要折弯机机型的刚性数据,便于设计人员掌握和精度分析。本文利用CosmosWorks分析软件,在分析折弯机滑块工作及受力情况的墓础上,建立滑块的有限元模型,进行仿真分析,找出结构中的薄弱环节,对其进行优化设计,最终确定优化方案。

机械制造;滑块;折弯机;设计优化;有限元

1 引言

一段时间以来,折弯机的设计基本上沿用经验方法。经验设计方法的局限在于为了满足工作需要,常采用比较保守的数据,因此,折弯机通常体积庞大,材料浪费严重。为此,对折弯机进行优化设计十分必要[1]。

折弯机滑块(上横梁)既要有足够的强度和刚度,又希望自重轻[2],此外,折弯机构件在几何形状、外载荷作用和约束条件等方面比较复杂。所以,在折弯机的结构设计中,仅依靠传统的材料力学和理论力学方法已难以对滑块的各区域提供准确的分析,不能满足结构设计的要求。本文为了了解折弯机滑块变形大小和应力分布,采用COSMOSWORKS分析软件对滑块进行了三维仿真分析[3][4],描述滑块的变形和应力分布状态,找出了其薄弱环节,再结合滑块的特点对滑块进行结构优化。

2 有限元模型的建立

2.1 模型分析与简化

带挠度补偿机构的数控折弯机主要由床身、滑块、前后立板以及挠度补偿机构、后挡料、液压系统、模具、托料机构、安全防护装置、电气系统等组成。上横梁(滑块)与两油缸组件中活塞杆相连,并经油缸底板支承在左右墙板上,由主、副导轨对滑块的上下移动提供导向。下横梁经垫块与机体过盈配合,下横梁前后立板分置其两侧,中部安装数个隆起油缸用以补偿下横梁的变形。由于有限元分析主要分析折弯机机架在折弯力作用下的变形以及下横梁补偿机构的作用,对不影响折弯机刚性的构件可以不作考虑,分析只涉及床身、滑块、前后立板以及挠度补偿机构[5],这里主要对折弯机滑块进行有限元分析和优化设计。简化后的折弯机模型如图1所示。

2.2 边界条件及载荷

折弯机安装时,机架底面通过4个地脚螺栓与基础相连,约束了机架在三个方向的位移与转动,因此,在CosmosWorks中对4个地脚螺栓施加固定约束,模拟折弯机机架真实的固定状况。滑块经吊紧机构与油缸中的活塞杆连接,油缸通过螺栓固定在油缸底座上。当滑块行进到折弯下死点时,油缸中压力保持恒定并持续一段时间,此时,活塞杆、滑块、油缸以及机架之间不再产生相对的滑移,可以把滑块与机架看作是一个整体,在有限元分析中将其接触类型定义为结合。

PBB-400/5100数控板料折弯机公称折弯力为4000kN,分析折弯机在满负荷作用下机架、滑块、前后立板以及中立板的应力分布以及变形情况,在折弯机滑块下端面与中立板上端面上分别施加4000kN向上、向下的压力,即认为滑块受到一个向上的压力。

3 滑块有限元模拟结果分析

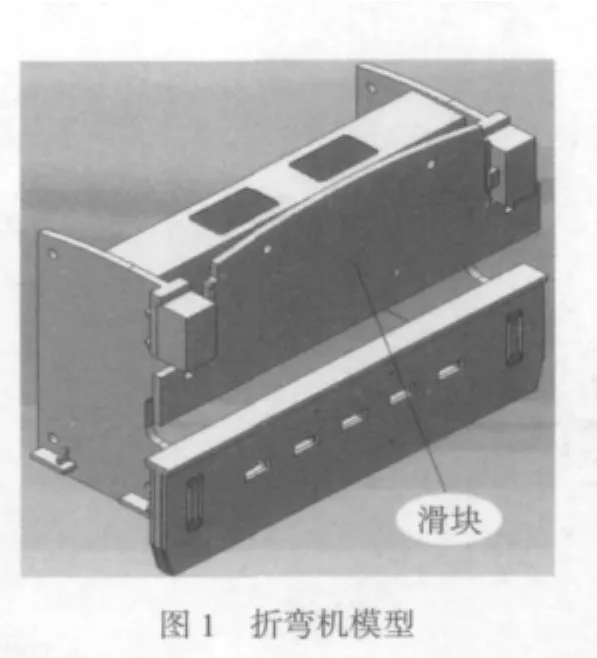

图2为折弯力作用下滑块的应力分布与变形图,从图2中可以看出滑块A截面上最大应力σmax=26.4MPa,最大的应力出现在B截面上,其值为444MPa。

滑块的最大的挠曲变形产生在其中点处,最大的挠曲变形量为0.735mm。采用经典弹性力学将滑块简化为矩形梁的方法计算得到的滑块最大挠曲变形量为0.356mm,有限元分析得到的挠度值较理论值大,这是因为在弹性力学分析中将滑块作了太多的简化,尤其是没有考虑安装油缸活塞的矩形孔的影响。

4 滑块结构的优化设计

4.1 优化方法的选择

试验将滑块结构或尺寸进行修改,重新计算其应力分布与变形,以研究滑块结构的优化方法。

(1)方法一

将滑块厚度加厚到110mm,计算可得滑块的应力分布与位移如图3。从图3中可以看出,当加大滑块的厚度后,滑块所受应力有所减小,滑块肩部的最大应力为421MPa,但减小的幅度不大;滑块的最大挠曲变形为0.669mm也有所减小。这一方法虽然会减小滑块的应力与挠曲变形,但会大大的增加滑块的重量,增加制造成本,加大加载过程中的惯性,因而在实际设计中应慎重考虑。

(2)方法二

在滑块后侧添加加强筋,滑块的应力分布与变形如图4。从图中可以看出,此时滑块肩部的应力集中更加明显,应力值增加到470MPa;但滑块惯性矩有所增加,变形减小,挠曲变形减小,最大的挠曲变形为0.726mm,减小幅度不大。

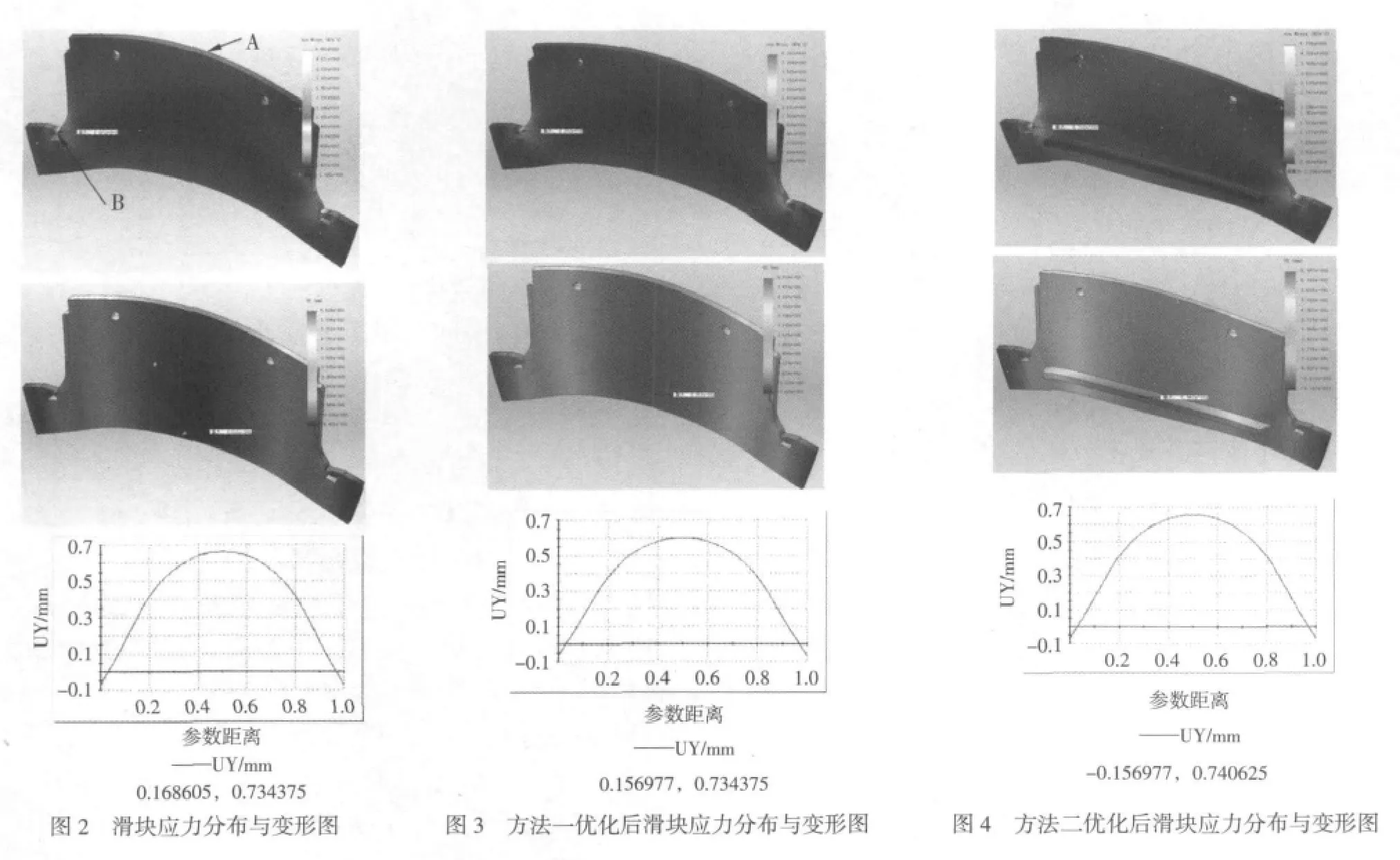

(3)方法三

在滑块肩部添加筋板,计算得到滑块的应力分布与变形如图5所示。从图中可以看出,在滑块肩部添加筋板后,滑块肩部处的应力值有较大的减小,最大为428MPa;滑块变形减小,挠曲变形减小,最大的挠曲变形为0.674mm。

(4)方法四

加大油缸安装孔处滑块壁厚,如图6所示。滑块的应力分布与变形见图7,从图中可以看出,滑块肩部处的应力值减小,最大为414MPa;滑块变形减小,挠曲变形有较大的减小,最大的挠曲变形为0.671mm。

综合分析结果,在滑块肩部添加筋板与加大油缸安装孔处滑块壁厚,对滑块所受应力以及变形有较大改善,有利于减小滑块的应力以及挠曲变形。

4.2 优化方法的确定

在对上述四种方法下滑块的有限元分析后,确定采用在滑块肩部添加筋板的同时加大油缸安装孔处滑块壁厚。滑块的应力分布与变形见图8所示。

从图中可以看出,在滑块肩部添加筋板与加大油缸安装孔处滑块壁厚后,滑块肩部处的应力值减小明显,最大应力减小为383MPa;滑块变形减小,挠曲变形有较大的减小,最大的挠曲变形为0.583mm。由此可见,在滑块肩部添加筋板的同时加大油缸安装孔处滑块壁厚,滑块的应力及挠曲变形明显改善。

4.3 载荷作用长度变化对滑块变形的影响

为了进一步分析外加负载的变化对滑块变形的影响,下面对负载大小不变,而折弯工件长度减小,即载荷作用长度减小这一情况进行分析。假设负载大小还是为额定折弯力,即4000kN,载荷长度为2m,重新设定边界条件,求解可得滑块的应力分布、位移为图9所示。

从图中可以看出,滑块应力最大值为589MPa,较载荷作用在滑块全长时,最大应力有所增加,滑块应力集中更加明显;滑块最大的挠曲变形为1.312mm,滑块挠曲变形增大,挠曲变形曲线更陡峭。

5 结论

折弯力作用下滑块与活塞杆接触的部位会产生较大的应力,而滑块中间部分的应力较小。对滑块结构进行优化,在滑块肩部添加筋板的同时加大油缸安装孔处滑块壁厚,为最佳方案,滑块的应力以及挠曲变形明显减小。在以后的设计过程中,应考虑采用有限元的方法来对理论计算的结果进行优化。

[1]王 宏,刘 翠.折弯机机架变形应力的有限元分析[J].重型机械,2007,(5):56-59.

[2]詹俊勇,黄建民,张锦义.双点压力机滑块有限元分析与优化[J].锻压装备与制造技术,2010,45(6):42-44.

[3]王定贤,陈思林,王香丽等.基于MATLAB和COSMOSWorks的机械结构优化设计[J].四川兵工学报,2010,(6):92-94.

[4]胡仁喜,郭 军,王仁广,等.SolidWorks 2005中文版机械设计高级应用实例[M].北京:机械工业出版社,2005.

[5]张志兵,佘 健,陆闻海,等.数控折弯机两种补偿机构的比较[J].锻压装备与制造技术,2010,45(5):37-38.

The finite element analysis and optimization of slider on press brake

TAN Chuanming1,ZHANG Zidong2,CAO Guangrong1,WANG Zhiming2,LIU Jin1,LI Feng1,LIU Chong1

(1.Yawei Machine Tool Co.,Ltd.,Jiangdu 225200,Jiangsu China;2.Nanjing University of Science and Technology,Nanjing 210094,Jiangsu China)

With the help of CosmosWorks analysis software,by analysis of working and forcing situation of slider on press brake,the finite element model of the slider has been established and analyzed in the text.The weak points have been found out and optimized from the result of the simulation analysis.Finally,the optimized solution has been determined.

Slider;Press brake;Optimization of design;The Finite Element

TG315.5+4

B

1672-0121(2011)06-0037-03

2011-08-27

谈传明(1973-),男,工程师,从事折弯剪板机床研发设计