大直径天井钻机钻杆螺纹失效分析及改进措施

叶海舟

(铜陵有色金属集团股份有限公司安庆铜矿, 安徽铜陵市 246131)

大直径天井钻机钻杆螺纹失效分析及改进措施

叶海舟

(铜陵有色金属集团股份有限公司安庆铜矿, 安徽铜陵市 246131)

分析大直径天井钻机钻杆螺纹失效的原因,提出了选择合理的螺纹形式、螺纹材料、螺纹连接方式以及螺纹表面处理方式和螺纹脂等提高钻杆螺纹强度和可靠性的措施。生产实践证明,这些措施可以显著提高天井钻机钻杆可靠性,有效减少钻杆螺纹损伤情况的发生。

天井钻机;钻杆;失效分析;改进措施

0 引言

天井钻机经过几十年的发展,目前已经成为一种成熟的设备,可以在多种复杂地质条件下一次成型的施工各类天、斜井。但是国内天井钻机的发展一直落后于国外同类设备。目前制约国内天井钻机发展的因素,一方面是设计水平和设计理念的因素,另一方面就是国内天井钻机的可靠性需要进一步提高。本文仅针对国产天井钻机中较常见的对钻机效率影响较大的钻杆螺纹失效问题做简要分析。

天井钻机在施工过程中,一旦发生钻杆接头螺纹损伤,轻则导致施工终止,重则导致钻杆头断裂、刀盘坠落。因此,对天井钻机螺纹失效原因做深入研究,提高生产的安全性和可靠性,其经济效益将是显著的。

1 大直径天井钻机钻杆螺纹失效情况综述

目前生产中经常出现的螺纹损伤现象主要表现为螺纹牙面损伤、烧扣、粘扣以及由于螺纹破坏导致钻杆头断裂等,分析其原因主要包括以下几个方面:

(1)螺纹精度不达标,或台阶配合达不到设计要求;

(2)钻杆材料不达标;

(3)天井钻机所选用的螺纹不适合天井钻机的大扭矩高轴压工况;

(4)螺纹表面处理不理想;

(5)生产中所选用的螺纹脂不合理。

2 钻杆螺纹失效原因分析

2.1 钻杆螺纹受力分析

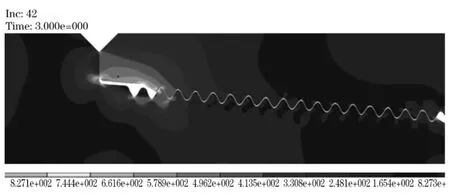

以当前市场占有率较高的国产AT系列天井钻机为例,此型天井钻机所用螺纹为标准API NC50系列石油钻杆标准螺纹,在钻杆螺纹断裂事故中主要为外螺纹断裂,外螺纹断裂位置在距台阶面20~30 mm处,失效部位断口截面光滑,具有明显的疲劳断裂特征。API钻杆螺纹的主要缺点是内外螺纹长度不同,螺纹连接后,必将存在突然减小的截面,台阶面附近承担了主要的载荷,形成了应力集中,因而降低了螺纹的强度。根据钻杆受力情况建立钻杆头受力模型(见图1),钻杆接头外螺纹台阶面处几乎支撑着所有的弯曲应力,外螺纹第1牙的载荷高达40%左右,第2牙25%左右,依次递减,第7牙以后承受载荷很小。因此台阶处将产生应力集中,最大弯曲应力发生在内螺纹接头和外螺纹接头连接的最后1道螺纹附近,断裂从外螺纹接头的最后1道螺纹根部发生,其位置恰为距外螺纹台阶面20~30 mm的连接螺纹处,螺纹的载荷分布是非线性的,在旋合时其轴向应力的80%由距台阶面1~3螺纹处来承担。实际发生的外螺纹断裂位置也在此处,说明NC50型外螺纹距台阶20~30 mm处是危险截面。

图1 单根钻杆应力分布

2.2 钻杆螺纹材料分析

钻杆的服役条件恶劣,在使用过程中要承受拉伸、扭转、弯曲、振动、冲击等多种载荷的作用。根据钻杆的服役条件,要求钻杆具有较高的强度和良好的塑韧性。为了达到这一要求,国外在钻杆选材及热处理方面采取了一系列措施,用钢主要采用4100系列(Cr~Mo系),主要牌号有4137H、4140H等。我国合金钢系列与美国合金结构钢系列差别很大,在GB3077-82中虽然也有Cr-Mo钢系列,但含碳量和主要合金元素配比与4100系列相差颇大。

以国内生产钻杆的主要钢种35CrMo为例,碳、锰含量与4127H、4140H相差较大,即使采用含碳量较高的42CrMo钢,由于锰含量较低,淬透性也达不到4140H的水平。在热处理工艺方面,国外钻杆生产厂普遍采用可控气氛炉加热,在钻杆内外表面加工完后进行光亮淬火。国内钻杆热处理多采用普通空气炉加热,淬火时接头内外表面均留有较大的加工余量,对热处理效果有很大的影响。从对国内外钻杆热处理条件的对比分析可知,国内对钻杆用钢的淬透性应比国外有更高的要求。目前,国内钻杆用钢十分混乱。除一些专业生产厂采用35CrMo外,一些地方小厂甚至采用45Mn、30CrMnTi等淬透性很差的钢种,有些甚至不经热处理。

2.3 钻杆螺纹形式的选择

经过对当前国内各矿山所用钻杆螺纹调查,进口钻机所用钻杆螺纹大多为DI系列高扭矩斜梯形螺纹和BECO系列粗牙螺纹,尤其以DI系列螺纹为主,此类螺纹是专门针对天井钻机工作的特殊工况而设计的,能够较好地适应高扭矩和大轴压的工况。而国内天井钻机钻杆螺纹大多依然沿用石油钻杆API标准,由于天井钻机和石油钻井工况上的巨大差异,导致了在天井钻机钻杆上采用标准API螺纹的局限性和不适应性,以至于在生产中频繁出现螺纹拉伤、粘扣甚至断裂等严重事故。

2.4 钻杆螺纹表面处理和螺纹脂的选择

目前国内生产的钻杆大多数选择了表面不处理的螺纹形式,同时在选择螺纹方面,基本上都根据石油钻杆螺纹脂的选择标准来选择调配或者选用价位相对较低的国产螺纹脂。由此带来的直接后果一方面是由于钻杆在加工后未作表面处理,螺纹表面强度不够,在恶劣工况下极易出现粘扣等现象,另一方面钻杆螺纹脂不适应天井钻机的高扭矩情况,在憋钻的情况下不能很好的发挥作用,未能很好的形成保护油膜,从而因润滑不足导致螺纹损伤。

3 处理措施

针对天井钻机钻杆螺纹的以上问题,湖南有色重型机器有限责任公司做了大量的理论和实验研究工作,取得了显著的成效,使钻杆螺纹的可靠性和钻井效率得到了显著提高。

3.1 对天井钻机钻杆螺纹的处理

为了提高钻杆螺纹强度,改善钻杆螺纹受力情况,在原钻杆设计的基础上提高螺纹加工精度,保证台阶面充分接触。采用这种方式,充分保证台阶面接触,公接头第1~3扣螺纹的应力集中降至原方式的1/2左右,使接头应力集中到台阶面位置,螺纹受力得到了明显改善(如图2所示),钻杆螺纹损伤的机率降低了20%。

图2 高精度螺纹的台阶面接触应力分布

3.2 钻杆螺纹材料的选择

针对普通钻杆材料不达标的情况,AT系列钻杆采用了含碳量相对较高的ZJ8980钢,并通过与钢厂沟通,调整配比,对原ZJ8980进行了改良,使其淬透性得到了大幅度提高,基本达到了4140H的水平,应用实践表明,其完全符合AT系列天井钻机的工况要求,钻杆材料的可靠性达到了国外先进水平。

3.3 钻杆螺纹形式的选择

通过多年的生产及试验说明,标准API螺纹不完全适用于天井钻机,尤其是大直径天井钻机钻杆扩孔时的高轴压、高扭矩工况。但是在扩孔直径小于2 m的情况下采用API系列石油钻杆螺纹双台阶形式完全可以适应,只有在扩孔直径大于2 m的情况下需要采用大螺距斜梯形螺纹。因此AT系列目前在大直径天井钻机钻杆上已逐步采用DI系列天井钻机螺纹。试验证明,DI系列螺纹在同等工况下螺纹最大集中应力大约仅为API系列的1/2左右,能更好地适应大直径扩孔工况。

3.4 钻杆螺纹表面处理和螺纹脂的选择

由于钻杆螺纹的表面质量在很大程度上影响着钻杆螺纹的寿命,因此选择合适的螺纹表面处理方式和合适的螺纹脂是保证螺纹在设计寿命期限内工作良好的先决条件之一。

目前效果较好也较经济的方法是提高螺纹表面质量,主要包括磷化和镀铜两种。磷化具有工艺简单、生产效率高、生产成本低等特点,而且磷化处理能够避免螺纹表面与金属或周围介质直接接触,改善了螺纹表面接触条件和受力状况;其次,磷化膜表面存在微小的颗粒空隙,能够贮存一定量的润滑油,并且由于磷化腐蚀作用,可消除螺纹表面存在的细微毛刺,起到表面钝化作用,提高了螺纹表面粗糙度,有利于钻具螺纹脂的涂抹粘挂,有效改善旋合螺纹的润滑效果。因此,磷化后的钻具螺纹具有防锈、减磨、防粘扣的功效。石油钻杆螺纹处理目前已取得了明显的效果,刺扣、粘扣等现象明显减少。

另外根据天井钻机的实际工况选择合适的螺纹脂也是延长钻杆螺纹寿命、减少螺纹粘扣的措施之一。AT系列天井钻机在螺纹脂的选择上不仅局限于现有螺纹脂的选择,而是根据天机钻机的实际工况和对螺纹脂的特殊要求,与螺纹脂专业厂家合作开发出了适合大直径天井钻机钻杆螺纹的专用螺纹脂。多年的生产实践证明,专用螺纹脂能够在各种工况下有效地保护钻杆螺纹,延长螺纹使用寿命50 h左右。

4 结论

通过选择合理的螺纹形式、螺纹材料、螺纹连接方式以及螺纹表面处理方式和螺纹脂可以显著提高天井钻机钻杆可靠性,有效减少钻杆螺纹损伤情况的发生,大大降低天井钻机扩孔事故的发生,同时大幅度提高矿山开拓效率,对缩小国内天井钻机与国外先进水平的差距意义重大。

[1] 王文云,汤云霞,朱明峰.钻铤螺纹失效分析及解决措施[J].石油矿场机械,2007,36(12):45-48.

[2] 李鹤林,冯耀荣,等.钻杆接头和转换接头材料及热处理工艺的研究[J].石油机械,1992,20(3):1-6.

[3] 陈湖滨,于建军.磷化液处理技术在钻具螺纹防护中的应用[J].钻采工艺,2009,(3):56-57.

2011-09-21)

叶海舟(1968-),男,安徽桐城人,工程师,从事设备管理工作。