车用催化转化器内流场及结构优化分析

邓召文,高伟

(湖北汽车工业学院 汽车工程系,湖北 十堰442002)

催化转化器是降低汽车有害物排放的有效装置,催化转化器的内部流动十分复杂,受催化器内部复杂结构和恶劣工作环境的限制,要完全地了解其流动特性十分困难。催化器的研究成为目前我国汽车排放控制技术中急需突破的一个研究领域。计算流体动力学(CFD)技术被用来研究催化器的流动特性、温度场、转化效率等问题。它在改善载体内的流速分布和减小压力损失,提高催化剂的转化效率,减小载体内的热应力梯度,延长使用寿命,减少催化剂的体积和贵金属催化剂的用量,降低催化转化器的成本,降低排气背压对发动机动力性与燃油经济性的负面影响等方面起到了积极的作用[1]。在这样的背景下,建立催化转化器的流动模型,采用计算流体力学(CFD)方法对其进行流动分析,研究入口管结构和载体结构参数对其流动性能的影响,从而为催化转化器的结构设计提供指导。

1 催化转化器内流动数学模型

本文主要研究结构设计因素对催化转化器内流场特性的影响,暂时不考虑发动机排气通道内的压力波动和在催化转化器中发生的化学反应。将催化器内部的流动简化为绝热、无化学反应的三维稳态模型,以定性分析催化器的内部流动特性[2]。

1.1 流动控制方程

在催化转化器内除载体外的自由流动区域,对稳定不可压缩三维流动,雷诺平均守恒方程如下:

1)质量守恒方程

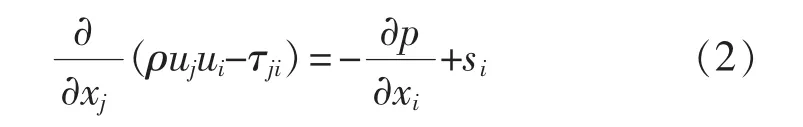

2)动量守恒方程

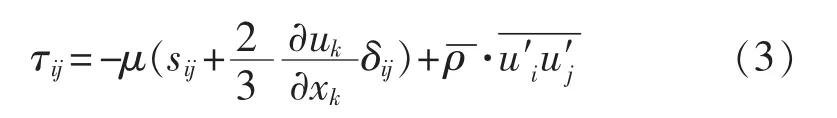

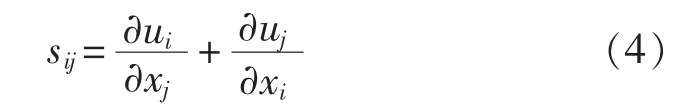

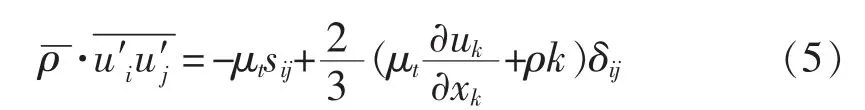

式中:si—源项,表示催化转化器载体阻力;τij—为应力张量,对牛顿流体有

1.2 湍流模型

气体在催化转化器内的流动为湍流,故采用标准的k-ε双方程模型计算雷诺应力来封闭上述流动控制方程,即

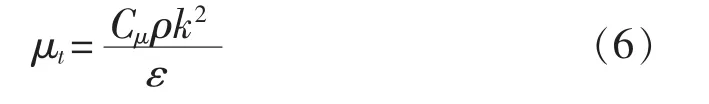

式中:μt—湍流粘性系数,由式(6)给出:

k—湍动能,其输运控制方程为

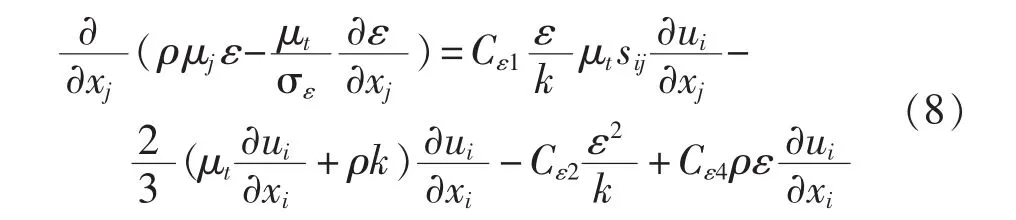

ε—湍动能耗散率,其输运控制方程为

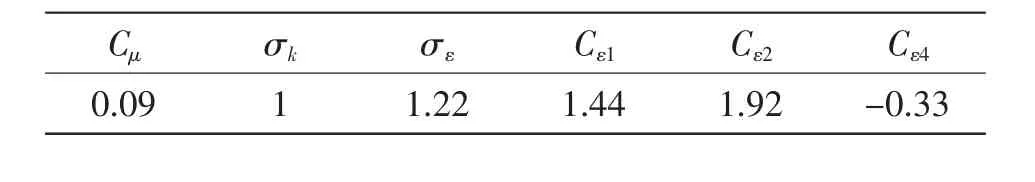

式中各项经验系数参照表1确定[3]。

表1 各项经验系数表

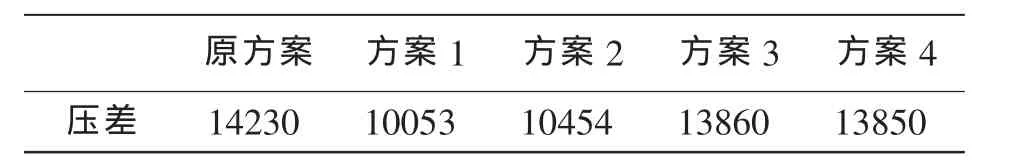

1.3 载体流动模型

所研究的催化转化器其载体为陶瓷蜂窝载体,该蜂窝载体由几何形状相同、直径远小于载体直径的管道组成。由于载体内管道数众多,故精确建模较难。从工程角度来看,主要关注的是载体整体性能及其对气流的影响。因此,在数值模拟中将载体作为多孔介质,运用当量连续法进行模拟[4]。由于载体管道尺寸非常小,气体在管道内流动的雷诺数Re小于1000,故载体内的流动为稳态不可压缩层流,开启能量方程。动量方程的对流项和扩散项可忽略,动量方程简化为

式中:Ki—渗透率,与当地速度大小成正比;αi,βi—经验常数,对于蜂窝载体气流流动方向为轴向,在径向和周向没有质量交换,均取为1×105,轴向值由试验确定[5]。

2 数值模拟计算

2.1 催化转化器结构优化方案

入口扩张管的结构形状对催化转化器的内流场特性具有很大的影响[6],合理设计入口管结构是催化转化器优化设计的关键。由于受底盘空间的限制或为了使流速分布均匀,需采用长径比较大的载体,为了减小较长载体热应力和机械应力,常把载体分成2块或3块。同时改变载体的端面形状可以很好的改善催化转化器的流速分布均匀性[6]。

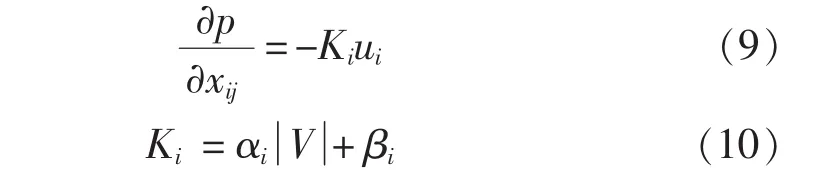

参考相关文献,在原方案模型的基础上对入口管和载体结构进行优化设计,分别设计了30°入口管(方案 1)、60°入口管(方案 2)、双载体结构(方案3)和球形端面载体(方案4)催化转化器结构,催化转化器结构优化模型方案如图1所示。

2.2 建模及数值求解方法

在Gambit软件中建立几何模型并进行了网格划分,由于其结构较复杂,故采用结构化网格形式——四面体网格对催化转化器进行网格划分。网格划分时各参数设置如下:Elements选择Tet/Hybird,Type选择Tgrid自适应网格化分方法。运用Fluent软件求解上述控制方程。该软件采用有限体积差分方法离散控制方程,对稳态不可压缩流,采用SIMPLE算法进行迭代求解。

2.3 边界条件

计算区域的边界条件包括进、出口和固体壁面。假设催化转化器入口速度均匀分布,采用速度入口边界条件,且气流沿催化转化器轴线方向流动,入口速度为 22.6 m·s-1,温度为 420 K。由于催化转化器内背压的存在,出口边界采用压力出口边界条件,压力为0,温度为380 K。固定壁面速度为无滑移边界条件,壁面温度采用绝热边界条件,温度恒为420 K。

3 催化转化器内流场对比分析

3.1 压力场比较分析

载体内如有较大的压力梯度将导致应力疲劳损失,严重影响催化转化器的使用寿命,并且较大的背压也直接影响发动机的性能[7],因此分析压力损失就显的尤为重要。通过流动动力学CFD方法,研究催化转化器内的流动阻力特性,尽量降低排气流经催化转化器时的压力损失,为提高催化转化器结构寿命提供对策。

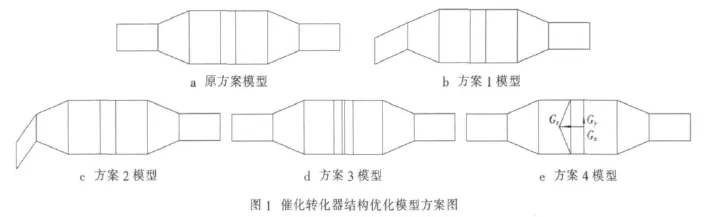

各种方案的压差统计表如表2所示,当入口管角度为30°时催化转化器内压差10053 Pa要比入口管角度为60°(压差10454 Pa)和普通入口管压差(10454 Pa)时要小,压力损失较小。

当载体结构为球形端面时催化转化器内压差13850 Pa要比载体结构为双载体 (压差13860 Pa)和普通载体压差(14230 Pa)时要小,压力损失较小。

表2 各优化方案的压差统计表 Pa

3.2 速度场比较分析

速度分布对转化效率有很大的影响,速度分布越均匀,转化效率越高,使用寿命越长;速度分布不均匀,易使催化剂老化,降低使用寿命,降低了催化剂的转化效率,导致载体在横截面上出现较大的温度梯度,产生热应力,使载体容易变形甚至破碎[8]。速度不均匀性δ是评价催化转化器内速度场好坏的重要指标[9],其中δ越大表示速度分布越不均匀,其求解公式为

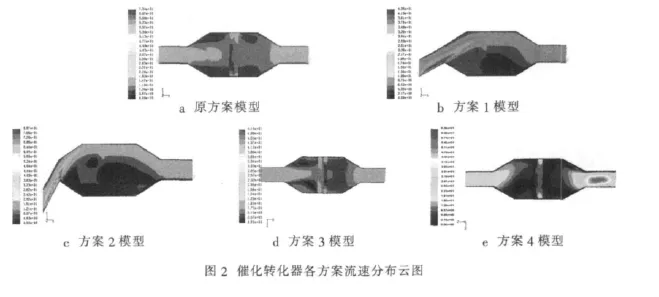

催化转化器各方案流速分布云图如图2所示,入口管角度的改变对速度分布影响较大,在方案1中入口管角度为30°时,速度均匀化的程度略有提高。在催化转化器的入口处气流流速较大,出口处的流速有所恢复但与出口处差值较大。在载体内,流速变化呈纵向变化,流速由载体上部至下部递减。入口管的角度能对流速的均匀分布起到了重要影响。在入口管角度进一步加大为60°时,气流呈射流状,气流的分离使流速均匀性下降。

原方案普通垂直端面载体催化转化器结构中,垂直端面载体对气流径向分布缺乏导流作用,扩张段有引起气流分离和产生湍流现象。在方案3双载体催化转化器结构中,气流在扩张圆锥管壁面附近出现分离产生较强的扰动,造成局部流动损失和载体前气流速度沿径向分布不均匀。在方案4球形端面载体催化转化器结构中,球形端面载体向入口管附近扩张,起到了导流作用,减小了扩张段的流动分离区,中间部分的气流顺端面流向边缘,且沿壁面流动,形成了较小的环形流动区域,产生的涡流现象较原先的普通载体结构要小。尤其是载体端面为球形的催化转化器在扩张段形成较小的涡流区,气体在端面与壁面间环形流动,漩涡小,气流没有出现较大的分离现象,速度分布较均匀,明显地改善了催化转化器的流速分布。接近边缘区域速度变化较大,产生了大的速度梯度。球形端面载体气体流速沿端面分布较均匀,有利于气体快速进入载体内与催化剂接触发生催化反应。

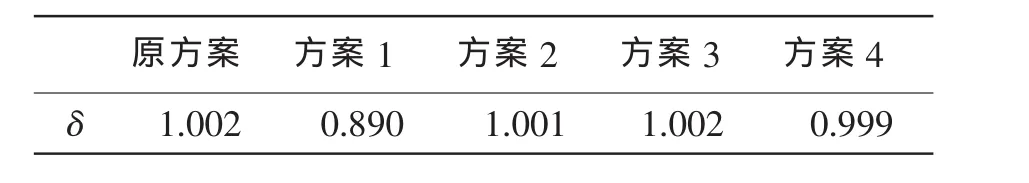

各种方案的速度不均匀性指标大小如表3所示,当入口管角度为30°时催化转化器内流速不均匀性指标δ为0.89明显小于入口管角度为60°(δ=1.001)和普通入口管(δ=1.002),流动特性较好。 当载体结构为球形端面载体时催化转化器内流速不均匀性指标δ为0.999明显小于双载体结构 (δ=1.002)和普通载体结构(δ=1.002),流动特性较好。

表3 各优化方案的流速分布统计表 m·s-1

3.3 湍流动能比较分析

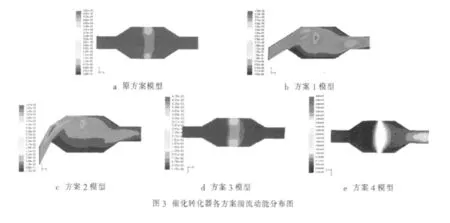

催化转化器内部的湍流动能最大值可以作为评价催化转化器性能的重要指标,气流在入口扩张管壁面附近气流扰动小,而在载体内扰动大,在载体后端面附近的气流扰动较大。这主要是由于气流在入口扩张管壁面出现边界层分离,气流在载体后端面与载体发生碰撞,形成了涡流,所以湍流动能最大值越小越好。

催化转化器各方案湍流动能分布云图如图3所示,催化转化器各方案湍流动能统计表如表4所示,当入口管角度为30°时催化转化器内湍流动能的最大值 4350 m2·s-2要比入口管角度为 60°(湍流动能的最大值 4610 m2·s-2)和普通入口管时(湍流动能的最大值 5810 m2·s-2)都要小。

表4 催化转化器各方案湍流动能统计表 m2·s-2

当载体结构为球形端面载体时,催化转化器内湍流动能的最大值4060 m2·s-2明显小于双载体结构(湍流动能最大值 4780 m2·s-2)和普通载体结构(湍流动能最大值 5810 m2·s-2),其流动特性较好。

3.4 温度场比较分析

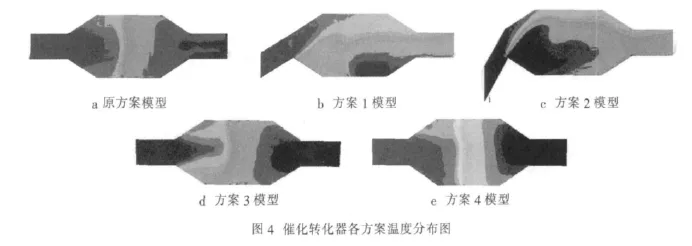

载体内较大温度梯度会产生较大的热应力,影响载体寿命。不均匀的流速分布会引起更不均匀的温度场分布,致使载体中心区域流速大、温度高,加快了催化剂的老化,同时通过该区域的铅、硫等会造成催化剂失活的杂质相对也较多;而边缘区域流速小、温度低,一方面转化效率不高,另一方面催化剂不能得到充分利用,从而影响了催化转化器的转化效率和使用寿命。

催化转化器各方案温度分布云图如图4所示,当入口管角度为30°时催化转化器内处于中等温度的区域要比入口管角度为60°和普通入口管时要大,温度分布较均匀。球形端面载体前端温度分布较为均匀,在均匀流速的影响下,中等温度区域所占范围较大。这主要是由于球形端面载体使排气流动性更加均匀,减少了壳体外壁与空气的对流换热,使得催化转化器径向温度分布变化较小。

4 结论

1)采用斜线入口管来改善催化转化器的流速分布,减小压力损失。倾斜角有一个最优值,倾斜角处于30°时,流速分布较优且压力损失较小。在倾斜角较小时,气流入口方向与扩张管壁的夹角较大,气流容易在管壁分离,使气流速度分布均匀性变差,局部损失增加;倾斜角过大,气流通过扩张管的有效流通面积减小,流速增大,压力损失和流速不均匀性也随之增大。

2)球形端面载体可以较大程度地改善催化转化器的流速分布均匀性,与常规的垂直端面载体相比,球形端面载体的端面起到了导流面的作用,减小了流动的分离区和涡流区,球形端面载体中心区域速度较高,均匀性指数值高,单位时间内参与催化反应的尾气流量大,催化反应较充分,压力损失也不大,是比较理想的形状,与常规平端面载体相比,球形端面造型载体催化器有效地改善了气流径向分布的均匀性。

3)通过对催化转化器的入口管和载体结构进行优化设计研究,最后得出30°入口管和球形端面载体结构是较为理想的转化器结构形式。基于CFD技术对车用催化转化器进行结构优化设计,降低了样件的开发周期和费用,是汽车零配件开发的有力工具。

[1] M.E.Berkman,A.Katari.Transient CFD:how valuable is it for catalyst design[J].SAE Paper 2002-01-0064,2002:1-6.

[2] WELTENS H,BRESSLER H,TERRES F,et al.Optimization of Catalytic Converter Gas Flow Distribution by CFD Prediction[J].SAE Paper 930780,1993.

[3] 帅石金,王建昕,庄人隽,等.CFD在车用催化转化器结构优化设计中的应用[J].汽车工程,2000,22(2):129-133.

[4] 佟德辉,李国祥,陶建忠,孙少军.基于CFD技术的重载车用柴油机SCR催化转化器 [J].内燃机学报,2008,26(095):20-25.

[5] Shah K R.Acorrelation for laminar hydrodynamic entry length solutions for circular and noncircular ducts[J].Journal of Fluids Eng,1978, 100:177-179.

[6] 雷春青,张光德,谷忠雨,张旺,李梦.国内车用催化转化器模拟研究进展[J].汽车科技,2010(4):24-27.

[7] 陈晓玲,张武高,黄震.车用催化转化器内部流动的数值模拟[J].上海交通大学学报,2004,38(6):919-922.

[8] 帅石金,王建昕,庄人隽,等.车用催化转化器结构因素对流速分布的影响[J].汽车工程,2000,22(1):29-32.

[9] D.W.Wendland,W.R.Matthes.Visualization of Automotive Catalytic Converter Internal Flow [J].SAE Paper 861554,1986:326 -332.