扩大炼焦煤源改善焦炭质量的煤预处理工艺

吴鹏飞,崔文权,胡金山,梁英华

(河北联合大学 化学工程学院,河北 唐山 063009)

✧化学与化工研究✧

扩大炼焦煤源改善焦炭质量的煤预处理工艺

吴鹏飞,崔文权,胡金山,梁英华

(河北联合大学 化学工程学院,河北 唐山 063009)

结合近几年国内外有关提高装炉煤堆密度对改善焦炭质量影响的研究和我国炼焦煤资源的现状,总结分析了现有工艺如捣固炼焦、配型煤炼焦、煤调湿、煤预热、微粉预成型等工艺特点、效果及装炉煤堆密度的改善情况,指出在优质炼焦煤资源匮乏和高炉炼铁对焦炭质量要求日益严格的条件下,通过提高装炉煤堆密度而改善焦炭的质量,扩大炼焦用煤范围,是现阶段可行的方案。

堆密度;焦炭质量;装炉煤预处理;炼焦煤资源

1 引 言

随着各大钢铁企业高炉大型化和富氧喷煤技术的加强,对焦炭的质量提出了更高的要求,以满足高炉能稳定高效的运转。在此条件下,焦比降低使得焦炭在高炉内的停留时间延长。为了保证焦炭有足够的块度,防止焦粉由于过早增加,而导致的气流和铁液、液渣不能透过焦炭层顺利地流动,影响高炉的平稳运行。因此焦炭的骨架作用变得十分重要,而在高炉炼铁过程中焦炭的强度体现在焦炭热态性能的优劣上。这就要求焦炭热态性能的两个指标CSR(反应后强度)尽可能高,CRI(反应性)保持在较低水平[1-3]。

提高焦炭强度特别是其热态强度主要有以下几个途径:一是多配优质炼焦煤,但我国炼焦用煤种只占已查明煤炭储量的26%(约2 675亿吨),按目前每年消耗9~10亿吨炼焦原煤计,中国炼焦煤剩余探明储量仅能用60年,特别是灰分和硫含量较低的焦煤肥煤的储量少,而且价格较高,因此不利于资源的合理利用和降低生产成本;二是配入粘结剂(包括焦油渣、沥青、中温沥青、石油沥青、煤沥青、改质沥青等)炼焦以改善焦炭黏结性,但由于粘结剂挥发分高使全焦率下降和气孔率提高,配入量过大造成碳化室积碳,收缩过度等,此法提高焦炭质量也受到一定限制[4-6];三是降低单种煤的粒度提高配合煤的堆密度,这是一种改善焦炭质量的较为简单易行的方法。本篇文章着重从装炉煤堆密度的角度展开论述。

2 装炉煤堆密度对其结焦性能的影响

煤的成焦过程是在隔绝空气加热时,煤中的小分子脱离非共价键的束缚,小分子间结合形成塑性流动相后逐渐形成胶质体包覆在煤粒表面,胶质体逐步固化形成半焦,再经过热解缩聚脱氢,放出气体,体积收缩,继续加热直至半焦结成焦炭[7]。焦炭的结焦性除了与煤干馏过程中产生的胶质体质量和数量密切相关外,还与黏结成焦过程中煤粒间距离是否能够使胶质体均匀的包覆在煤粒表面有关。因此可以通过提高装炉煤堆密度的方法减小煤粒间距离,从而改善焦炭结焦性能。

装炉煤堆密度,又叫煤的散密度是焦炉碳化室内单位体积(包括煤粒间的空隙也包括煤粒内的空隙)所装煤料的质量。当装炉煤堆密度提高时,煤粒间接触更加紧密,在热解过程中所产生的气相产物的逸出阻力增大,使炉内胶质体膨胀压力提高,当煤粒软化膨胀增加的体积大于煤粒间空隙时,扩大了煤粒间接触面积使之结合的更紧密,焦炭强度得以提高;另外提高堆密度有利于煤粒在界面发生反应,促进热解析出的一些小分子化合物相互缩合,产生更多不易挥发的液相物质,使焦炭的黏结性增加;从气孔结构方面说堆密度的增加,提高逸出阻力使热解气体不易散出,使焦炭气孔率和比表面积下降,随之焦炭的反应性也有所降低[8,9]。但装炉煤堆密度过大会造成膨胀压力增大,焦炭收缩不足,容易发生焦饼挤压炉墙引起碳化室变形和推焦困难。因此,在一定程度上增加装炉煤堆密度可以提高焦炭质量。

目前在提高装炉煤堆密度方面,主要方法有物理压实、调节粒度、调节水分等。在国内外炼焦生产上,主要是利用煤料的捣固、加热、分级破碎等煤料预处理工艺和提高碳化室高度的方法提高装炉煤堆密度[10]。

3 装炉煤的物理压实

通过物理压实的方法提高装炉煤堆密度的工艺有捣固侧装煤料和配型煤技术。

捣固炼焦是将配合煤在入炉前用捣固机捣实成体积略小于碳化室的煤饼后,从机侧推入碳化室内炼焦,捣固后堆密度可由原来散装煤的 0.7~0.75t/m3提高到 1~1.15t/m3。我国从上世纪七十年代开始采用捣固炼焦,但捣固技术落后,采用此技术的一般为3.2m、3.8m小型焦炉,捣固过程约需15min~20min,堆密度在0.9t/m3~0.95t/m3,不仅捣固时间长而且堆密度增加不明显,煤饼容易坍塌,严重制约了捣固焦炉大型化的发展[11,12]。随着近几年捣固机械的技术突破,打破了捣固炼焦这一瓶颈,2009年3月5日由中冶焦耐工程技术有限公司设计4座46孔的唐山佳华6.25m捣固焦炉顺利投产[13]。德国KOCH公司为佳华设计国内首台大型捣固装煤推焦一体机(SCP机技术)在车上同时完成捣固、装煤、推焦过程。移动运煤加料装置可将细度(粒度小于等于3mm所占比例)在 90%~93%的煤料通过小煤斗借助摇动给料器输送到捣固煤箱内,利用多锤固定式捣固机(32锤)将煤料捣固成煤饼,时间一般小于7min,煤饼堆密度在1.0t/m3以上,且煤饼均匀稳定性好不易坍塌。在此过程中捣固装煤推焦机不受任何影响,大幅提高工作效率,可年产干全焦220万吨。它的投产在捣固焦炉大型化以提高装炉煤堆密度的道路上有积极的借鉴意义。

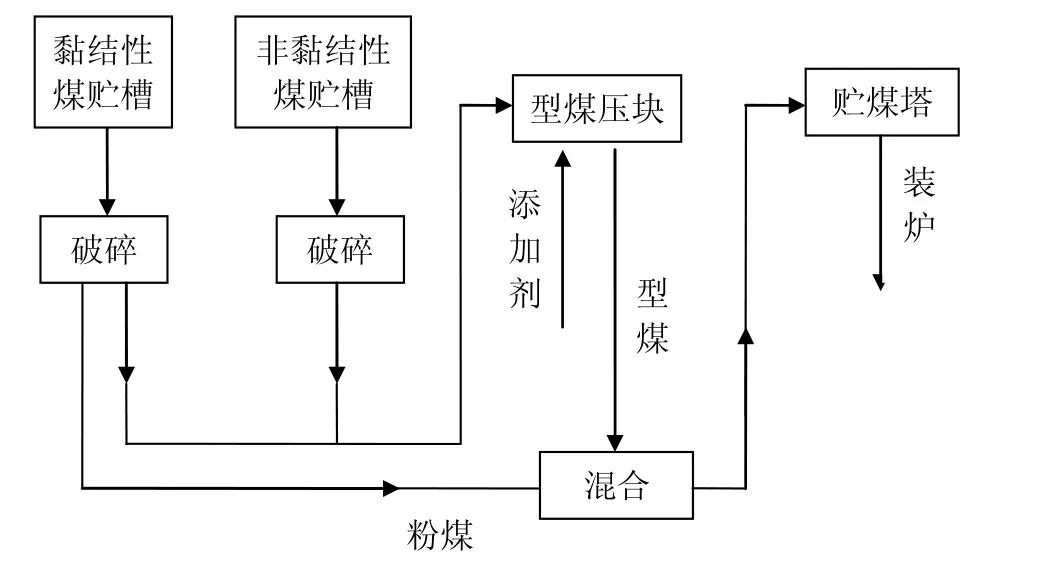

配型煤炼焦是将一部分煤料配入粘结剂一起压制成型煤后(以下重点介绍冷压成型)和散煤按一定比例混合送入碳化室炼焦,型煤密度为1.1t/m3~1.2t/m3较散煤更加致密。型煤包括两个要素粘结剂和煤料。选择粘结剂注意要低灰、低硫,在冷压成型时能将煤粒粘结并且干馏时还能形成流动性好胶质体;煤料要选择合适的粒度,周国江等人发现原料平均粒度越小型煤强度越大,在粒度大于 60μm的煤料占80%时较好[14]。研究发现焦炭强度在型煤配比达到40%~50%时达到最大,但如果型煤配比超过 40%使膨胀压力过大,造成推焦困难也给炉墙带来损坏,故一般型煤配比不超过30%。日本住友开发的工艺是将一部分配合煤与单独的非炼焦煤用粘结剂压制成型煤,如图1。鞍钢化工总厂做对比试验,用日本住友工艺型煤比例为30%与常规炼焦工艺相比,配型煤炼焦的焦炭 M10降低 0.7%~1.2%,M40提高1.6%~1.8%;粒度在 80~25mm之间的焦块比例明显增加,粒度分布更加均匀[15]。

图1 日本住友配煤流程路线

通过将煤料物理压实的方法,来提高装炉煤堆密度,炼焦过程胶质体膨胀压力得到提升,有助于改善焦炭黏结性,降低气孔率和比表面积,改善焦炭气孔结构,使焦炭冷态和热态强度都得以提高。由于捣固炼焦和配型煤炼焦可以增加装炉煤堆密度的特点,在炼焦煤资源有限的情况下,能够增加高挥发分弱黏结性煤和非炼焦煤的配入量,扩大了煤源的选择范围,节约了优质资源。并且,我国的气煤灰含量一般在 4%~6%之间,而我国优质炼焦煤的灰含量则较高,因此多配气煤可以降低焦炭灰分在一定程度上改善焦炭质量,基本能满足1 000m3以上大型高炉炼铁需要。另一方面,在相同规格的碳化室条件下堆密度的提高,也增加了焦炭产量。

4 降低装炉煤水分

通过与载热介质换热,将煤料中水分快速蒸发使其降低到规定的含水量,目前常用工艺有煤调湿和煤预热。当煤料水分降低后,使水表面张力对煤粒间滑动的影响大大减弱,从而煤料接触更加紧密,有助于堆密度的提高且沿碳化室高向上堆密度变化梯度减小,因此缓解了在炼焦过程中由于上下堆密度不同而加热成熟不均一导致的焦炭裂纹增多质量下降情况的发生。鲍俊芳[16]等人实验发现含水1%的干煤比含水6%和12%的湿煤堆密度大20%左右,而含水6%和12%的湿煤堆密度差别不大,这是由于当水分较高时受到上层煤料的重力压实的影响,堆密度反而随水分的增加而略有上升,水表面张力成为次要因素。研究表明,不同煤种随预热温度升高其堆密度的变化趋势大致相同,在200℃水分在2%左右堆密度达到极值,再提高温度对堆密度的提高已不明显,甚至下降。而且预热温度不易过高,否则若达到煤热解温度会析出大量气体煤粒软化变粘,不利于堆密度的提高[17]。雷勇[18]等人用首钢焦化厂炼焦煤为原料做湿煤(Mt为10%)和干煤(Mt为0%)2kg小焦炉炼焦对比实验,相同条件下得出干煤堆密度比湿煤增加 122.88kg/m3,提高了装煤能力以及焦炭与焦化产物产量,减少了焦化废水,如表1所示。

表1 不同方案的产率(%)

预热煤炼焦现有三种工艺类型:西姆卡(Simcar)、普列卡邦(Precarbon)、考泰克(Coaltak)。煤调湿基本分为两类,一类为利用焦炉余热进行调湿,如利用烟道气显热、荒煤气显热与湿煤直接或者间接换热;另一类是利用干熄焦发电后的二级蒸汽(压力70~120kPa)进行间接换热。目前,日本室兰焦化厂[19]的 6号焦炉配合使用的是设计处理能力为100t/h的普列卡邦煤预热工艺,此工艺将煤预热至220℃水分完全被脱除,结焦时间缩短为15h,包括闷炉3h,提高了生产效率。1996年在室兰焦化厂开始采用煤调湿技术,配合年产70万吨焦炭的5号焦炉,利用5号焦炉烟道废气作为热源,用风机鼓入流化床干燥机与煤料直接接触加热干燥,把水分降至6%左右,被烟道废气带出的细煤粉再经过袋式除尘器分离和粗煤料一起装入煤塔。采用此套设备后,入炉煤水分从11%降至6%,节约耗热量310MJ/t(干煤)。

5 调整煤料粉碎粒度

通过调节煤料的粉碎粒度来对装炉煤堆密度施加影响,对一般采用顶装煤料的焦炉来说煤料细度控制在80%左右;但若采用捣固炼焦,可将煤料细度提高到90%这样可使煤粒间接触更加紧密,增强煤料的结焦性能。这是因为煤料的细度和粒度分布对焦炭质量乃至化工产品回收率都有影响,如果煤料粒度较大时,煤粒间空隙加大就会造成堆密度减小,配合煤的均一性不好,胶质体不足等影响焦炭质量;而煤料粒度过小时,不仅增加了装炉难度,还使得热解产生的液相产物不足以浸润颗粒表面,煤料内部的热解气体容易分解析出,减小与其他热解分子结合时间,降低液相产物的生成率,影响焦炭质量。

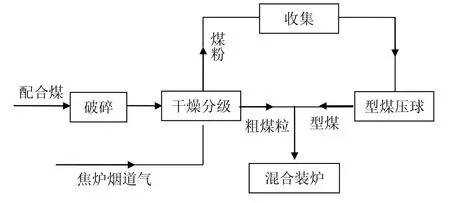

不同变质程度的煤料其粉碎性不同,气煤和瘦煤等弱黏结性煤较硬,而中等变质程度的黏结性煤较易粉碎。通过做岩相分析得出,煤料粉碎后粒径大于3mm的煤中的活性组分明显少于小于1mm的煤中的活性组分[20]。有些焦化厂通过分组破碎然后再混合,这样对于难粉碎煤细度可以控制在3mm以下,对于黏结性流动性好的煤料破碎标准可以降低,这样有利于流动性和黏结性的发挥。1992年日本大分厂采用了微粉预成型工艺(DAPS)进行工业生产,如图 2。煤料经过破碎后在流化床干燥器内干燥至含水 1.8%,粒径在0.3mm及以下的煤粒被气流带出送入旋风分离器分离收集,然后用压辊成型机在无粘结剂条件下压制成型煤块,与粗煤粒混合装炉[21]。在分离出的微粉煤中,由于黏结性高的煤有易粉碎特点,在运输和粉碎过程中粒径变得更小,因此微粉煤中黏结性煤比例较高,经过压制成型,装炉煤堆密度提高至 1.1t/m3,全膨胀率亦提高至 90%。由于炼焦过程中膨胀压力的增大黏结性的提高,与煤调湿工艺相比焦炭的气孔率下降反应性亦有所下降,转鼓强度提高1.5个百分点,CSR提高4.5个百分点。同时此工艺不仅解决了低水分高细度煤的装炉问题,而且提高了弱黏煤的配入量,研究表明当堆密度提高时可以通过增加弱黏气煤配入量维持内部合适的膨胀压力[22]。

图2 DAPS工艺流程路线

近年来,日本煤综合利用中心和日本钢铁联盟进行着面向21世纪高效无污染大型焦炉(SCOPE21)的开发,综合各工艺的特点如微粉成型、快速加热等进一步完善煤料的预处理工艺,以期达到合适的膨胀压力,增加弱黏煤不黏煤的配入量,扩大用煤范围。2008年在日本大分厂实现工业生产,通过煤快速预热和粉煤压块等工艺提高堆密度,弱粘煤配比达到50%以上,焦炭质量仍有提高,焦炭强度比传统焦炉提高 2.5%,但与半工业试验的单孔装置的效果存在差距[23]。

6 结语

综上所述,目前在提高装炉煤堆密度的改进措施上,主要思路是通过煤料的物理压实、降低水分、提高细度等方法。堆密度的提高对改善焦炭质量提高产量效果明显,所以通过研发和优化工艺提高堆密度是今后工作的一个重点。研究并解决相关工艺还存在的问题,如:进一步突破捣固机械的大型化的瓶颈,减小煤饼捣固时坍塌的概率;降低水分造成的烟尘逸散污染环境,增加化产回收的难度;在无添加剂下,如何提高型煤块强度等问题,使得焦炭冷态和热态强度满足大型高炉炼铁的需要。众所周知炼焦行业是个高耗能高污染的行业,还必须考虑到如何能做到降低能耗,尽量减少对环境的破坏,以配合国家的节能减排的政策,扩大炼焦用煤的选择范围使资源合理利用,缓解优质炼焦煤资源紧张的现状,做到对环境和资源的可持续性。

[1] 李家新,糜克勤.大喷煤量高炉内骨架焦炭的劣化问题[J].应用科学学报,1997,15(1):89-94.

[2] 胡德生,吴信慈,冒建军等.宝钢炼焦配煤的技术进步[J].钢铁,2004,39(1):9-12.

[3] 刘尚超,陈鹏,项茹等.焦炭热性能影响因素分析[J].煤炭科学技术,2008,36(5):104-108.

[4] 郑志磊,吴国光,孟献梁.粘结剂配煤炼焦研究进展[J].能源技术与管理,2010,(3):111-113.

[5] 申曙光,李建军,郑琥等.改质沥青及酚渣对配煤焦炭质量的影响[J].煤炭科学技术,2010,38(3):120-124.

[6] Pis J J, Menendez J A, Parra J B et al. Relation between texture and reactivity in metallurgical cokes obtained from coal using petroleum coke as additive[J]. Fuel Processing Technology, 2002, 77-78(20): 199-205.

[7] 申峻,邹纲明,王志忠.煤炭化成焦机理的研究进展[J].煤炭转化,1999,22(2):21-27.

[8] 雷勇,蔡九菊,廖洪强等.煤预处理炼焦的试验研究[J].中国冶金,2007,17(6):45-49.

[9] Seiji N, Takashi A, Kenji K. Coal blending theory for dry coal charging process[J]. Fuel, 2004, 83(13): 1771-1776.

[10] 李刚.改善焦炭质量的若干措施[J].煤化工,2005,(118):16-18.

[11] 姚润生,任慧琴.捣固炼焦在中国焦化工业发展中的前景与展望[J].煤化工,2004,(113):1-4.

[12] 张星原.合理利用炼焦资源加速发展捣固炼焦[J].煤化工,2004,(110):14-17.

[13] 戴成武,陈海文,张长青.6.25m捣固焦炉的技术特点及工艺分析[J].燃料与化工,2010,41(1):6-8.

[14] 周国江,吕玉庭,许占贤.影响工业型煤强度的因素分析[J]选煤技术,2001,(3):16-17.

[15] 王进先,张进.国内配型煤炼焦工艺发展概况[J].燃料与化工,2002,33(1):7-10.

[16] 鲍俊芳,薛改凤,常红兵.入炉煤水分对炼焦过程及焦炭质量的影响[J].燃料与化工,2010,41(3):11-13.

[17] 姚昭章,郑明东.炼焦学[M].北京:冶金工业出版社,2008.

[18] 雷勇,蔡九菊,廖洪强等.湿煤炼焦与干煤炼焦的对比研究[J].东北大学学报,2007,28(10):1421-1424.

[20] 郑文华.日本室兰焦化厂的煤预热和煤调湿[J].燃料与化工,2002,33(1):1-3.

[21] 李明富,王文军,翟瑞津等.用实验焦炉优化配合煤细度的实验[J].煤气与热力,2003,23(1):18-19.

[22] Kenji K, Yoshiaki N, Yuuichi Y. Development of dry-cleaned and agglomerated precompaction system (DAPS) for metallurgical cokemaking[J]. Nippon Steel Technical Report, 2006, 94: 42-46.

[23] Seiji N, Takashi A, Kenji K. Coal blending theory for dry coal charging process[J]. fuel, 2004, 83(13): 1771-1776.

[24] 张国富.SCOPE21炼焦技术的研发与实用[J].燃料与化工,2010,41(2):1-5.

(责任编辑、校对:琚行松)

A Study on Pretreatment Process of Charging Coal to Improv the Coke Quality and Enlarge Caking Coal Resources in Coking Process

WU Peng-fei, CUI Wen-quan, HU Jin-shan, LIANG Ying-hua

(School of Chemical Engineering, Hebei United University, Tangshan 063009, China)

Examining the research on the factors affecting the quality of coke by increasing bulk density of coal charged and status of coking coal resources in recent years, this paper collected and analyzed the characters and influences of the existing coking technology stamp coke-making, briquetted coal blending, coal preheating, coal moisture control, dry-cleaned and agglomerated precompaction to the improving of bulk density. This paper, under the shortage of the excellent coking coal resources and the requiring of higher coke quality for the blast furnace ironmaking, pointed out that improving bulk density would enlarge the range of coking coal and ensure the quality of coke, which is viable way for the current period.

bulk density; quality of coke; pretreatment of charging coal; resources of coal

河北省科学技术研究与发展计划项目(11212120D)

2011-06-14

吴鹏飞(1986-),男,河北石家庄人,河北联合大学化学工程学院硕士研究生,研究方向为煤化工。

梁英华(1964-),女,河北辛集人,博士,河北联合大学教授、硕士生导师,研究方向为化工与技术。

TQ520.61

A

1009-9115(2011)05-0030-04