基于LabVIEW的注塑过程能耗分布实验研究

田 宇,闫宝瑞,何亚东,2*,信春玲,李庆春

(1.北京化工大学机电工程学院,北京100029;2.教育部高分子材料加工装备工程研究中心,北京100029)

基于LabVIEW的注塑过程能耗分布实验研究

田 宇1,闫宝瑞1,何亚东1,2*,信春玲1,李庆春1

(1.北京化工大学机电工程学院,北京100029;2.教育部高分子材料加工装备工程研究中心,北京100029)

基于LabVIEW图形化编程语言开发了一套注塑机能耗检测系统,可以对注塑机液压系统的电能损耗进行在线检测。利用软件在线积分的方法,既可以得到整机能耗,也可以得到一个注塑周期中不同工序阶段的能耗。并利用此系统进行了注塑机能耗分布的实验研究,分析了关键工艺参数对能耗分布的影响。结果表明,在一个注塑周期中,注射阶段所占的能耗比例最大;注射压力主要影响注射能耗,螺杆转速主要影响塑化能耗。

注塑机;虚拟仪器技术;在线检测;能耗分布

0 前言

在塑料行业迅速发展的今天,注塑机无论在数量上或品种上都占有举足轻重的地位,与此同时,注塑机也是能源消耗大户,在其产品的成本构成中,电费往往占据相当大的比例[1]。而我国塑机行业长期以来往往只注重单机的生产能力,忽略了以节能为目标的研究和设计[2],因此推进节能降耗工作成为当前注塑机行业的紧迫任务。目前能耗检测主要依赖通用的电力电能仪表,不能满足专业性研究的需要。为此,本文设计了一套基于图形化编程语言LabVIEW的注塑机能耗检测系统,不仅可以对整机的能耗进行检测,还可以精确检测注塑机不同工艺阶段的能量消耗,深入分析各个阶段的能耗状况、节能潜力及其内在联系。

1 注塑机工作过程及能耗检测原理

注塑机的一个完整成型周期包括合模、注射、保压、冷却、预塑、开模、顶出等动作。合模开始后,由限位行程开关确认合模是否到位,并发出信号使注射座向前移动,之后接通注射程序,注射结束后油缸必须继续保持压力,直到浇口处冷却封口为止,称保压程序。由于注射过程和保压过程在时间上很难区分,因此我们通常将其放在一起研究。保压时间到,螺杆开始旋转,进入塑化程序。塑化完成后,注射座后退,至限位时发出信号进入冷却阶段。之后打开模具,发出指令将制品顶出[3]。

注塑机在工作过程中一般通过限位行程开关、电子尺、定时器等发出检测信号来获知当前工序阶段的完成情况,而最终每个工序都要通过油路电磁阀改变液压油油路来实现。如果能够获得这些油路信号,就可以精确地知道当前注塑机的工序状态,从而得到每个工序阶段的能量消耗,进而了解每个阶段的能耗和工艺参数、螺杆参数、制品质量、物料性能等的关系。限于篇幅,本文初步将注塑过程分为合模、注射保压、塑化、开模这4个阶段,作为检测注塑机能耗的主要研究阶段[4]。

2 系统的硬件设计

注塑机能耗评价系统的硬件设备及电路主要由两大部分组成,一部分是电能参数采集电路,包括传感器、连接电路等;另一部分是控制信号采集电路,包括信号转换设备、数据采集设备和上位机。硬件系统原理图如图1所示。

图1 硬件系统结构原理图Fig.1 Schematic diagram of hardware system structure

在本系统中,注塑机的数字控制信号可以由开关量输出板引出,但是直接引出的信号电压是24 V,不能直接接入数字量采集卡中,因此本文采用了光电耦合器进行逻辑电平的转换,可以将24 V电压转换为标准TTL电平进行采集,同时还可以有效阻断信号传输过程中的电气干扰。

模拟量的采集使用的是一款数字输出式、隔离型三相智能传感器,可测量三相电压、电流、有功功率、无功功率等参数,输出为RS-485数字信号。本传感器精度较高,现场抗干扰能力较强,具有很高性价比。在本系统中,通过对传感器采集得到的功率曲线进行在线数值积分的方式来计算电能。这种方式不仅可以得到注塑过程的总能耗数值,而且可以对功率曲线按不同阶段进行区分,计算出所需工序阶段的能耗。如图2所示,是以注射阶段(含保压)为例的积分思路示意图。

图2 注塑过程分阶段电能消耗积分原理图Fig.2 Schematic diagram of electricity consumption integral by stages in injection molding process

图中首先获得的是整个注塑过程的功率曲线图,如果利用软件对整条曲线进行积分,得到的就是总的电能消耗。在此基础上,根据注射阶段的数字信号脉冲,可以在功率图中找到对应注射阶段的那一段功率曲线,然后对其积分,结果即为图中阴影部分所显示的面积,也就是注射阶段所消耗的电能数值。采用同样的方法,就可以获得所需要的各个工序阶段的能耗数值。

本系统的数据采集设备采用的是美国国家仪器公司(NI公司)的产品,主要是PCI 6225M系列数据采集卡。该采集卡支持16位分辨率,最高采样率250 kS/s,拥有80个模拟通道以及10个数字 I/O通道,既可以采集模拟信号,也可以同时采集数字信号。

3 能耗检测系统的软件编程

在本系统中,本文根据实际需求选择了一款图形化的编程语言开发环境——LabVIEW。LabVIEW由NI公司研制开发,由于它采用了图形化的编程方式,也称为 G语言。NI公司提出的“软件即仪器”的口号,其特点是在硬件条件不变的情况下,通过改变软件程序,即可实现不同的功能,因此可以灵活方便地建立属于自己的虚拟仪器系统,是搭建数据采集平台软件系统的不二之选。

在LabVIEW中进行程序设计一般包括前面板和程序框图两部分。其中前面板部分主要放置开关、按钮、波形图表等虚拟控件,是人机交互的主界面,类似于仪器的操作面板;程序框图部分则是程序设计的核心,即LabVIEW的图形化源代码,承担虚拟仪器各种功能的实现。一般情况下程序框图作为后台程序是不开放给用户的,用户只需要在前面板上进行相关操作即可[5]。

3.1 前面板

本系统的前面板界面如图3所示。左侧的波形图显示控件主要用来显示与能耗有关的模拟信号,分别为螺杆主轴的转矩、转速,以及整机的功率和能耗。右上角是这4路信号所对应的图例标识和数值显示框,图例下方的4个L ED灯用来显示不同工序阶段所对应的数字信号,LED点亮即代表注塑机正工作在该工序阶段,此时L ED灯右侧的数值显示框开始不断刷新并显示该工序阶段所消耗的电能,当L ED灯熄灭,表示该序阶段完成,数值显示框不再发生变化,其读数就是工序截止前总共消耗的电能数值。波形图表下方是3个常用的控制按钮,分别是“开始采集”、“数据保存”和“停止程序”,用来完成基本的控制功能。右下角的数值显示框用来进行一些传感器初始值的设置和显示。

图3 注塑机能耗采集系统前面板Fig.3 Front panel of energy consumption detection system for injection molding machines

3.2 程序框图介绍

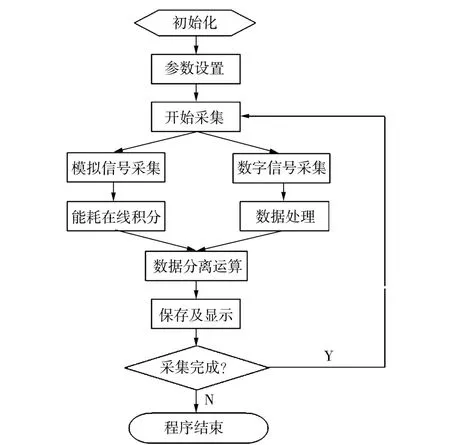

本系统的程序框图主要包括了模拟信号采集程序、数字信号采集程序以及数据整合、处理、显示及存储相关程序。主要编程思路如图4所示。

图4 软件系统设计流程图Fig.4 Flow chart for design of software system

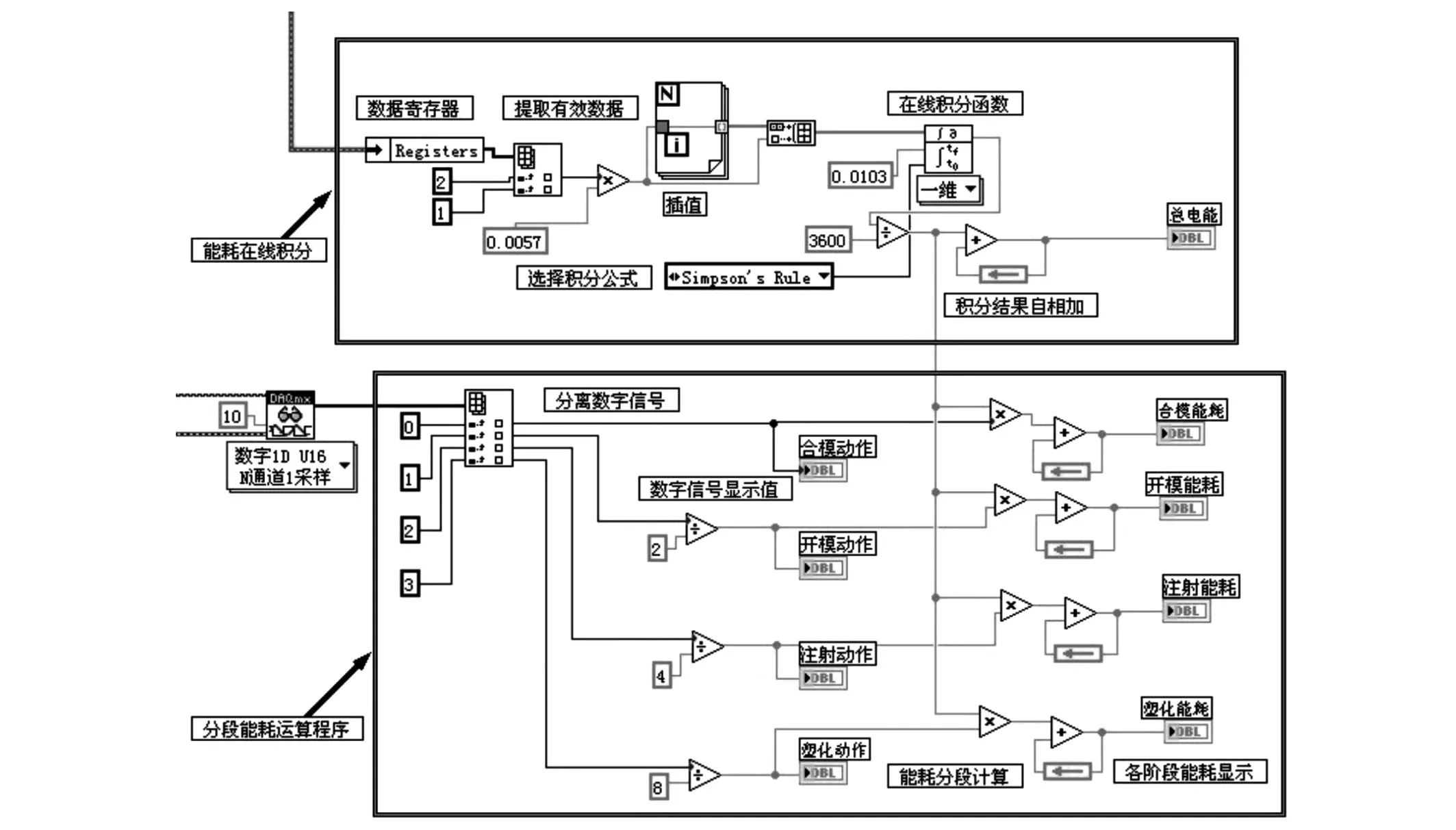

软件部分的核心代码主要集中在2个WHIL E循环之中,分别对不同通讯协议的数据进行运算和处理,将处理之后的模拟信号和数字信号进一步整合在一起,就可以将不同的工序阶段所对应的能耗数值分离出来,从而得到注射成型周期内每个阶段各自的电能消耗值。具体的程序框图如图5所示。

图5中上半部分是能耗的在线积分程序框图,通过传感器采集得到的相关数据首先进入数据寄存器中,之后在数据包中进行索引,得到所需要的功率数据,提取一个WHILE循环周期内的所有采集样本构建出一个数组,然后利用LabVIEW的积分函数对此数组进行积分运算,这样得到的数值是一个WHIL E循环周期内的积分值,对每个周期的积分值进行累加求和,就得到了最终消耗的总电能。

图5 数据整合、处理子程序Fig.5 Sub VI of data integration and processing

图5中下半部分是分段能耗的运算程序框图,将采集得到的数字量信号首先送入循环中进行数组索引,分离出所需要的4路数字信号,之后一方面在前面板进行显示,另一方面将数字量和每个循环中的电能积分值进行逐次运算。当数字信号为0时,运算结果为0,数据无效;当数字信号为1时,模拟电能数值保留,之后再经过累加求和,就得到了所有数字信号为高电平时的电能数值,即所采集的工序阶段内的能耗值。

4 基于能耗检测系统的实验

4.1 实验设备和方案

实验所采用的注塑机是宁波海天股份有限公司生产的往复式螺杆注射成型机 HTF120X2。实验所用材料为聚丙烯(PP),所用模具为标准样条模具。用于数据采集检测的虚拟仪器即为本文所开发的能耗检测系统。

实验首先采用已有的电能检测仪表测量能耗和本系统对功率曲线进行软件积分得到的能耗进行对比,观察本系统的误差大小情况,然后调节不同的工艺参数,观察关键性工艺参数对注塑机能耗分布的影响,最后计算并得到一个注塑周期内的能耗分布图。

其中,工艺参数对能耗的影响实验主要分为2组:一是在螺杆转速为120 r/min,其他工艺参数完全相同的条件下,调节不同的注射压力,观察注射压力的变化对总能耗及各分段能耗的影响情况;二是保持注射压力为70 MPa,其他工艺参数不变,选择不同的螺杆转速,观察螺杆转速对总能耗及各分段能耗的影响。在每一组工艺条件下不间歇地注射10模制品,记录每个周期内的总能耗及合模、开模、注射(含保压)、塑化阶段能耗,取10模的平均值进行分析和比较。具体的工艺参数设置如表1所示。

表1 注塑机工艺参数设定Tab.1 Settings of injection molding process parameters

4.2 结果与讨论

4.2.1 能耗检测系统相对误差实验

本文使用维博电子有限责任公司生产的WB1876B05电能采集模块所采集到的能耗数值作为标准,和本系统软件积分得到的能耗数值进行了比较,将连续注射10模制品采集到的总能耗数值作为一组数据,本实验在不同时间、不同条件下采集到了10组数据进行比较,结果如表2所示。

表2 相对误差的比较实验Tab.2 Experiment for the comparison of relative errors

实验结果表明,本系统利用功率曲线积分计算能耗的相对误差最高不超过1%,平均误差约为千分之三,具有较高的精确度,完全可以满足实验研究的需要。

4.2.2 关键工艺参数对能耗的影响

(1)注射压力对各阶段能耗的影响

从表3可以看出,当注射压力发生变化时,注射能耗会随着注射压力的增加而增加,但是其他阶段的能耗几乎没有受到影响,与此同时,整个注塑周期所消耗的电能也会随之增加。

表3 不同注射压力时各阶段的能耗Tab.3 Energy consumption of various stages under different injection pressure

注射压力和注射能耗之间的关系如图6所示,可以看出当注射压力提高时,注射过程的能耗和注射压力之间近乎成线性关系。

图6 注射能耗与注射压力的关系Fig.6 Injection energy consumption against different injection pressure

(2)螺杆转速对各阶段能耗的影响

从表4可以看出,其他阶段的电能消耗并没有明显的变化,而塑化能耗则会随着螺杆转速的增加逐渐降低。对于实验所选取的4个不同转速,当螺杆转速为60 r/min时,塑化所需的能耗明显高过其他转速的情况,而随着螺杆转速的提高,塑化所需能耗随之大幅下降,但当螺杆转速达到100 r/min以上时,塑化能耗的下降趋势不再明显。螺杆转速和塑化能耗之间的关系如图7所示。

表4 不同螺杆转速时各阶段的能耗Tab.4 Energy consumption of various stages at different screw speeds

图7 塑化能耗与螺杆转速的关系Fig.7 Injection energy consumption related to screw speed

从图7可以看到,采用较高的螺杆转速非但不会增加塑化过程的能量消耗,反而可以有效降低塑化过程的能耗,但也并非越高越好。从理论上讲,这是因为比较高的螺杆转速会增加螺杆输送物料的速度和能力,缩短塑化过程所需要的时间,所以减少了能量的消耗,同时也可以达到缩短成型周期,提高效率的目的。但是如果螺杆转速过高,会导致物料停留时间太短,物料不能充分塑化,从而严重影响制品的力学性能[6]。

(3)一个注塑周期内的能耗分布图

在获得一个周期内不同工序阶段的能耗和整个周期的总能耗之后,就可以得到一个周期内的能耗分布图,如图8所示,图8是选取注射压力为70 MPa,螺杆转速为120 r/min时得到的注塑周期能耗分布图。从图8可以看出,注射和塑化过程占据了整个注塑周期的绝大部分能耗,而注射能耗通常要比塑化能耗更高,当然,这里所考虑的只是液压系统的能耗,没有包括电加热系统消耗的功率。另外,值得注意的是,不同的制品质量、螺杆参数、工艺条件、物料性能都会对注塑周期的能耗分布产生较大影响。目前只是在本次实验条件下得出结论,对于其他不同工艺条件下也必须具体情况具体分析,才能得到其具体工艺下的准确能耗分布结果。

图8 一个注塑周期内的能耗分布图Fig.8 Energy distribution in an injection molding cycle

5 结论

(1)该能耗检测系统能够精确检测不同工序阶段的能量损耗和整机能耗,在传统能耗检测仪器基础上有了很大突破,为进一步的注塑机能耗分布研究和节能研究提供了基础;

(2)对小型注塑机而言,注射阶段能耗约占40%,塑化阶段能耗约占25%,工艺条件等因素的不同会对能耗比例产生影响;

(3)不同工艺参数对注塑机能耗的主要影响阶段也不同,注射压力主要影响注射能耗,螺杆转速主要影响塑化能耗。

[1] 王 敏.注塑机节能改造的趋向[J].塑料助剂,2007,(4):54-55.

[2] 吴大鸣.国内外节能塑料机械的研发与应用进展[J].塑料,2007,36(2):30-36.

[3] 王兴天.注塑工艺与设备[M].北京:化学工业出版社,2009:14-18.

[4] 张友根.注塑机节能技术的分析与研究[J].橡塑技术与设备,2008,34(3):52-60.

[5] 陈清培,闫宝瑞,杨于光,等.基于LabVIEW的多通道注塑机数据采集系统开发[J].中国塑料,2009,23(2):98-103.

[6] 李世保,刘 颖,吴大鸣.注射机螺杆塑化能力及能耗影响因素的研究[J].塑料,2008,37(6):85-87.

Study on Energy Distribution of Plastic Injection Molding Process Based on LabVIEW

TIAN Yu1,YAN Baorui1,HE Yadong1,2*,XIN Chunling1,LI Qingchun1

(1.College of Mechanical and Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China;2.Polymer Processing Equipment Engineering Research Center,Ministry of Education,Beijing 100029,China)

Based on the graphical programming language of LabVIEW,an energy consumption detection system for injection molding machine was developed,which could make on-line detection for the energy consumption of the hydraulic system in the injection molding machine.With on-line integral method,the whole energy consumption of the machine and the energy distribution of different process stage in an injection molding cycle could be detected.An experimental study on energy distribution by this system was carried out in order to find the influence between the key process parameter and the energy distribution.It was found that the major stage in this energy distribution was injection process.The major effect of injection pressure on energy consumption was in the stage of injection energy consumption,but the major effect of screw rotational speed on energy consumption was in the stage of plasticization energy consumption.

injection molding machine;virtual instrument technology;on-line detection;energy distribution

TQ320.66+2

B

1001-9278(2011)05-0105-06

2011-01-18

国家科技支撑计划“工程塑料高性能化制备关键技术的研究与开发”(2008BAE59B04)

*联系人,heyd@mail.buct.edu.cn