注塑制品微结构的三维数值模拟分析

张勤星,李 倩,赵 娜,赵 建,申长雨

(1.郑州大学橡塑模具国家工程研究中心,河南 郑州450002;2.大连工业大学纺织与材料工程学院,辽宁 大连116034)

注塑制品微结构的三维数值模拟分析

张勤星1,李 倩1,赵 娜1,赵 建2,申长雨1

(1.郑州大学橡塑模具国家工程研究中心,河南 郑州450002;2.大连工业大学纺织与材料工程学院,辽宁 大连116034)

构建了带有圆柱阵列微结构的微注塑制品3D模型,采用聚丙烯为原料,应用针对不可压缩性流体的三维有限元方法,根据优化的有限元网格实现体积控制来预测熔体的前沿流动。结果表明,基于3D数值模拟方法能很好地模拟出微注塑制品不同填充阶段的流动状态、温度场和速度分布;厚度方向微结构的充填过程滞后于流动前沿径向的推进,不利于微结构区域气体的排出;微圆柱结构充填时能够形成喷泉状流动前沿。

注塑制品;微结构;三维数值模拟;喷泉状流动前沿

0 前言

在微电子机械和微纳机电领域中,随着大量微制品的广泛应用,微注射成型加工以其成本低、高效率、微尺度等优势得到广泛应用。塑料微制品的加工方法得到越来越多的关注,尤其是具有微特征、微结构制品的制造技术得到行业的高度重视,随着近年来微注射成型技术的发展,聚合物的微注射成型技术成为生产微结构和纳米结构产品的重要技术。微注塑制品以其复制精度高、成本低、效率高而被广泛应用。Kukla等[1]对微注塑制品进行过详细的分类定义:(1)产品的质量达到毫克级,外形不必有微米级的尺寸;(2)传统尺度产品但具有微米级的微结构特征;(3)产品尺寸精度达到微米级水平。由于第一类微制品对注塑机、模具加工等条件要求很高,符合部分传统注射成型特点的第二类微制品成为注塑行业的热点选择,因此塑料成型数值模拟方法也成为该类微制品辅助成型的重要技术之一。

目前大多数值模拟程序的开发基于Hele-Shaw流动模型的二维网格模型代替三维网格模型,其利用壳单元构建中面模型时,忽略了熔体在微结构中流动时的惯性力和质量力,增加了程序的计算量,对于三维的流动区域,如拐角点、壁厚变化处、以及熔体前沿的喷泉效应不能准确计算[2]。多数人认为基于 Navier-Stokes方程的三维数值模拟才能够接近熔体在微制品中的流动规律。近年来,注射成型计算机辅助工程(CAE)商业化软件发展很快,如 Cad-mould、C-MOLD和Mold Flow等已经被广泛用于产品的模具设计,并在制品的数值模拟成型加工研究中取得了显著成果。Hill等[3]对导波管微型水泵腔室的充填进行了模拟,讨论了工艺参数对导波管翘曲和收缩的影响。Shen等[4]对微阵列透镜的充填过程进行数值模拟研究,讨论了熔体前沿通过微阵列时流动方向的变化规律。Yu等[5]对具有嵌件的微型腔进行充填模拟,研究了中心直浇口的径向流动和侧浇口的单向流动规律。Su等[6]模拟了不同尺寸四棱锥型微制品的充填过程,研究了工艺参数对制品质量的影响规律。Huang[7]采用不同模拟软件对微齿轮2.5D和3D的成型过程进行了分析,研究了熔接线的形成条件及气穴形成的预测。Shen等[8]利用有限元体积控制方法对精密滚轮进行3D充填过程模拟,讨论了工艺参数在聚丙烯(PP)、聚酰胺和聚甲醛(POM)微成型过程中的影响。蒋炳炎等[9]对微流道中流体流动前沿的喷泉效应进行了模拟研究。

本文以带有圆柱阵列微结构的制品为算例,采用3D网格划分,用控制体积有限元方法[10]对微圆柱阵列结构进行充填模拟,分析讨论了微注射成型过程中微结构的充填过程及流动规律。

1 数学模型

1.1 物理模型

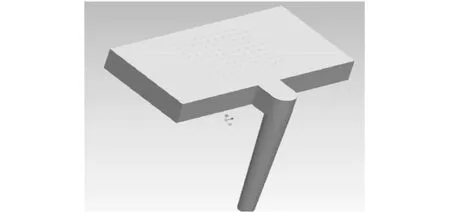

本文的物理模型采用尺寸为12mm×7mm×2mm的长方体零件,微结构采用10×10微圆柱阵列,圆柱之间间距:520μm,圆柱直径:130μm,圆柱高度:50μm。3D几何模型如图1所示。

图1 产品的几何模型图Fig.1 Geometrical model of the part

1.2 基本假设

为简化数学模型,降低计算量,对微结构零件的填充过程做如下假设:(1)熔体为不可压缩纯黏性流体;(2)忽略质量和惯性力的影响;(3)无管壁滑移现象;(4)忽略热对流和热交换。

1.3 控制方程

连续性方程:

式中 ρ——材料密度,kg/m3

t——充填时间,s

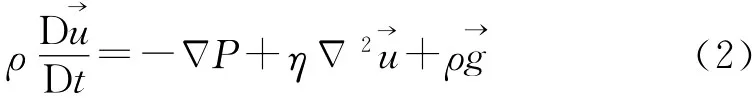

动量方程:

式中 P——型腔压力,MPa

η——剪切黏度,MPa·s

能量方程:

式中 Cp——材料定压比热容,J/(kg·K)

k——材料熔体热传导系数

T——熔体温度,K

1.4 本构方程

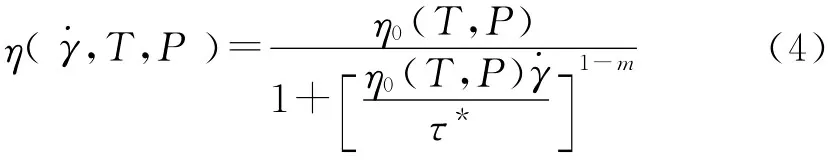

流体的黏度模型采用Cross-WLF型本构方程:

式中 η0——零剪切黏度,Pa·s

τ*——黏度从牛顿区域向幂率区域过渡的极限剪切应力水平

m——非牛顿指数

式中 B——黏度系数

Tb——参考温度,K

1.5 边界和初始条件

在型腔壁:

式中 Tw——模具温度,K

n——法向方向

在Z轴中心线:

在型腔入口:

式中 x,y,z,t——卡迪尔坐标系

Pin——型腔入口压力,MPa

Tm——喷嘴处的熔体温度,K

在熔体前沿:

2 网格划分及工艺参数

由于中面网格不能处理不规则几何特征,也不适合网格密度差别较大的模型[11],因此本文对微结构制品采用3D网格划分。导入Mold Flow软件之前,先对模型采用前处理软件Hyppermesh进行网格优化,网格尺寸为:0.03mm,网格数量为182000个。网格划分如图2所示 。加工工艺以注射速率为目标控制,熔体温度为230℃,模具温度为60℃,注射速率分别为0.1、1、10cm3/s,保压压力为60MPa,保压时间为3s。

图2 产品模型的网格划分Fig.2 Mesh of the part model

3 结果与讨论

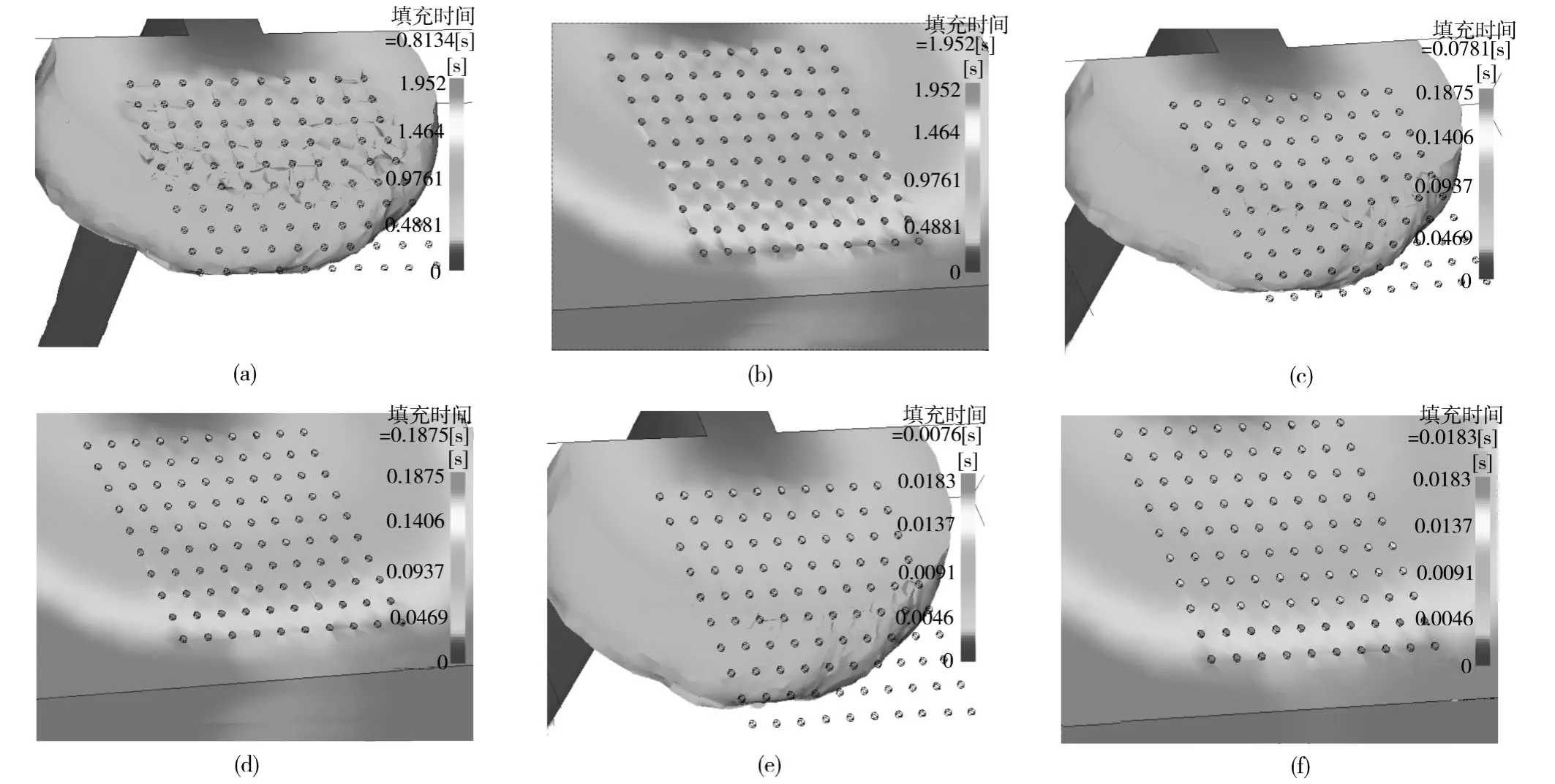

图2中微圆柱阵列的网格在基体基础上进行局部处理和优化,由图中可以显示基体和微结构网格连接紧密,划分均匀。图3是微制品在成型过程中整个前沿的温度分布,熔体前沿温度变化比较均匀,微结构区域前沿温度扰动较小。图4是微制品填充体积随时间的变化规律,体积填充率随时间接近线性变化,熔体充填非常平衡。由图3和图4可以看出,流速为1cm3/s的成型工艺能有效防止和降低微制品的翘曲变形。图5(a)和(b)是流速为0.1cm3/s的微制品的50%、100%充填过程,从图中可以看出,在低流速下微圆柱对的熔体径向流动扰动比较大,主要可能原因是流动方向上的压力和压力降较小,温度分散很快,造成熔体黏度增大,微结构填充困难,微圆柱的充填较大落后于基体的充填,使微结构的充填时间增大。

图3 流速为1cm3/s时的熔体前沿温度场Fig.3 Temperature distribution at flow front at flow rate of 1cm3/s

图4 流速为1cm3/s时熔体充填时间与充填体积的变化曲线Fig.4 Plot for volume filling rate versus filling time at flow rate of 1cm3/s

图5 不同流动速率时熔体的50%充填和100%充填Fig.550%and 100%filling stage at different flow rate

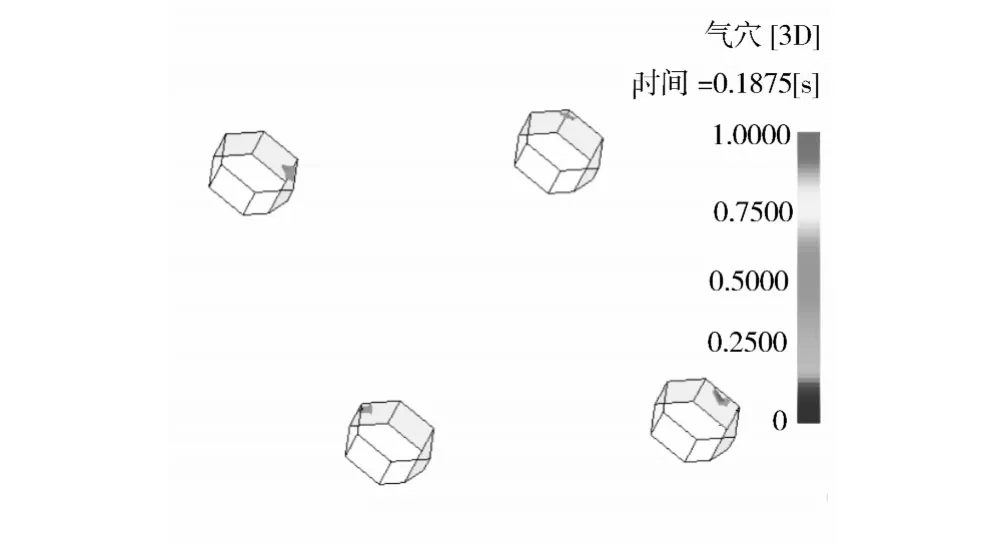

图5(c)和(d)是流速为1cm3/s的微制品50%和100% 充填过程,图中表明,随着流动速率的增加,熔体流经微结构时的扰动区域减小。微结构的充填趋于平稳,追赶基体流动前沿的能力增强。制品前部微结构的充填时间增快。由图5不同流速的充填结果可以得出,微结构的充填受到加工制品的注射压力以及熔体流经微结构区域时流动方向压力降的影响较大。图6显示了流速为1cm3/s时微阵列圆柱的充填过程,图中显示熔体前沿流过微圆柱时,熔体没有立即充填,而是熔体前沿径向推过一定距离后才在微圆柱内形成喷泉状前沿,随着充填的继续,微结构处熔体压力不断增大,微结构中的喷泉状熔体前沿变的更加饱满,直至充满圆柱。可见圆柱状微结构的充填规律近似于传统尺寸制品。图7是成型过程中微结构区域的气穴分布,说明微结构部分滞后基体的充填,容易在微结构边缘形成气泡。图8、9表明了微结构区域熔体流动的速度状态,由图中发现,熔体在流过微结构时速度在径向移动时形成厚度方向上的速度分布,但径向速度大于法向速度,致使微结构的充填滞后于微制品的径向填充,与上面的分析结果比较吻合。

图6 熔体前沿进入微结构Fig.6 Melt front goes into microstructure

图7 微结构中的气穴分布Fig.7 Air traps distribution in microstructure

图8 熔体填充过程的速度场Fig.8 Velocity distribution in filling stage

图9 微结构填充过程的速度场Fig.9 Velocity distribution for microstructure

4 结论

(1)利用网格优化方法采用3D数值模拟能很好地模拟微制品中部分微结构的熔体流动过程;

(2)在微成型充填过程中,微结构对制品的径向流动有干扰作用,干扰程度随流速的增大而减小;熔体的流动前沿首先滑过微结构进行径向填充,然后才在厚度方向上对微结构进行充填,该流动方式增加微结构区域聚气的可能性,使排气成为微成型工艺必须面临的一个问题;

(3)熔体进入微圆柱后,首先形成一个喷泉状流动前沿,然后随着压力的增大而不断饱满并完成充填,符合塑料制品加工的充填规律。

[1] C Kukla,H Loibl,H Detter.Micro-injection Moulding:Aims of a Project Partnership[J].Kunstsoffe Plast,1998,88:6-7.

[2] M-H Tsai.Study on Micro-injection Molding of Light Guiding Plate by Numerical Simulation[J].International Communications in Heat and Mass Transfer,2008,35:1097-1100.

[3] S D J Hill.An Investigation of Computer Modeling for Micro-injection Mlding[J].Microsystems and Microstructures,1995,12:275-283.

[4] Y-K Shen,Analysis for Mcrostructure of Mcrolens Arays on Mcro-injection Mlding by Nmerical Smulation[J].International Communications in Heat and Mass Transfer,2008,35:723-727.

[5] Yu L,Lee J,Koelling K W.Flow and Heat Transfer Simulation of Injection Molding with Microstructures [J].Polymer Eng Sci,2004,44(10):1866-1876.

[6] Su Y C,Shah J,Lin L.Implementation and Analysis of Polymeric Micro structure Replication by Micro Injection Molding[J].Micromesh Microeng,2004,14(3):415-422.

[7] Hung W N P,Ngothai Y,Yuan S,et al.Micro Molding of Three-dimensional Components[C]∥The 10th International Conference on Precision Engineering.Yokohama:ICPE,2001:142-146.

[8] Shen Y K,Wu W Y.An Analysis of the Three-dimensial Micro-injection Molding[J].Int Comm Heat Mass Transfer,2002,29(3):423-431.

[9] 蒋炳炎,谢 磊,吴旺青,等.微尺度流道中流体流动前沿的喷泉流动仿真[J].高分子材料科学与工程,2006,22(5):5-9.

[10] Y K Shen,W Y Wu,S Y Yang,et al.Study on Numerical Simulation and Experiment of Lightguide Plate in Injection Molding[J].Journal of Reinforced Plastics and Composites,2004,23:1187-1206.

[11] James Lee L.Modeling and Simulation in Polymer Microinjection Molding[C]∥第一届高聚物成形加工与材料物性预测际学术研讨会文集.北京:化学工业出版社,2006:15-30.

Three-dimensional Numerical Simulation of Microstructure of Micro-injection Molded Parts

ZHANG Qinxing1,LI Qian1,ZHAO Na1,ZHAO Jian2,SHEN Changyu1

(1.National Engineering Research Center for Advance Polymer Processing Technology,Zhengzhou University,Zhengzhou 450002,China;2.School of Textile and Material Engineering,Dalian Polytechnic University,Dalian 116034,China)

A micro column-structured model of polypropylene was formulated to predict the melt front flow in micro-injection molding process,with the volume controlled by a fixed finite element mesh.The 3 Dnumerical simulation predicted very well the flow field during the micro-injection molding.The melt front firstly slipped across the thickness direction of columns array,and then filled into the microstructure.Fountain shape of flow front was set up during the filling of micro columns.

injection molded part;microstructure;three-dimension numerical simulation;fountain shape of flow front

TQ320.66+2

B

1001-9278(2011)11-0061-05

2011-07-12

国家教育部博士点基金(20094101110008)

联系人,zhangqx@zzu.edu.cn