牙轮钻头滑动轴承力学分析及结构改进试验

何 畏,汤海平,徐 彤,刘 杰,邓 嵘

(1.西南石油大学机电工程学院,成都610500;2.四川石油管理局成都总机械厂,成都610051) ①

牙轮钻头滑动轴承力学分析及结构改进试验

何 畏1,汤海平1,徐 彤2,刘 杰1,邓 嵘1

(1.西南石油大学机电工程学院,成都610500;2.四川石油管理局成都总机械厂,成都610051)①

牙轮钻头轴承的性能与牙轮钻头的寿命密切相关,其主要失效形式之一是粘着磨损。通过对轴承的受力分析,采用在牙轮钻头原大轴颈上镶固定耐磨轴套,并用磁控溅射技术在轴套上生成TiN/TiAlN复合涂层的改进技术。经台架试验证明,该技术提高了轴承的高承载和抗磨损能力。

牙轮钻头;轴承;磨损;TiN/TiAlN;复合材料;试验

牙轮钻头作为石油钻井的重要工具,其寿命与钻井效率有密切的关系,而轴承性能是影响钻头寿命的主要因素之一。在钻井过程中,恶劣的环境以及工况使轴承加速磨损而失效[1-2]。

采用在牙爪大轴颈铣槽,然后敷焊耐磨合金,与镀银减磨涂层的牙轮配合,对提高轴承的性能作用不理想。为了能有效地提高轴承的抗磨损和高承载能力,采用在牙爪大轴颈处镶衬套。衬套可以选择强度高、热变形小、抗磨损性能好的材料,并通过磁控溅射技术在摩擦面生成复合涂层。由于复合涂层以及轴套材料的优异性能[3],提高了轴承的抗磨损和承载能力,进而提高钻头寿命。

1 轴承受力分析

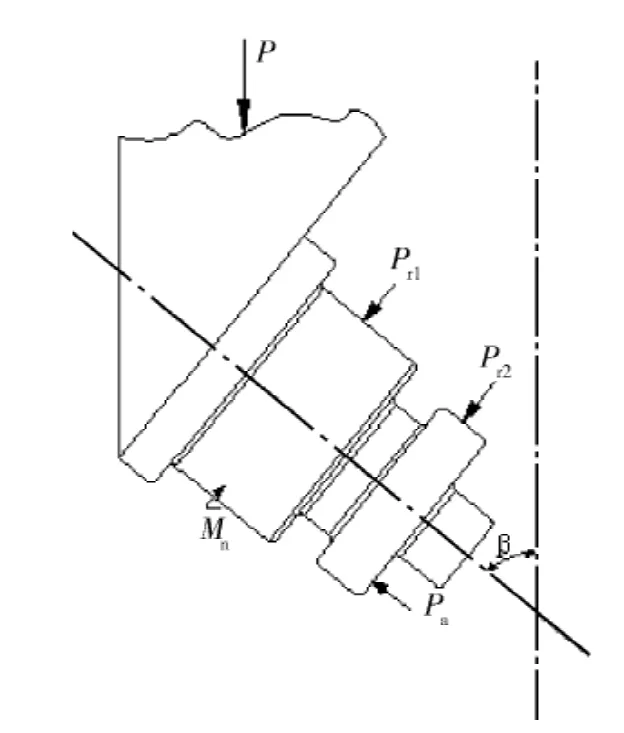

牙轮钻头轴承失效的主要形式有2种:①因密封系统损坏而导致磨料磨损失效;②粘着磨损失效[4]。在密封系统正常工作的情况下,轴承的失效形式主要是粘着磨损。影响粘着磨损的主要因素有摩擦副材料特性的影响、表面温度的影响、表面载荷的影响、滑动速度的影响以及表面粗糙度的影响。牙轮钻头轴承受力分析如图1。

图1 牙轮钻头轴承受力分析

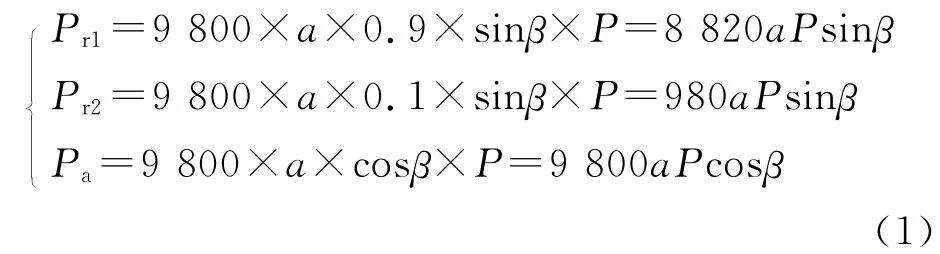

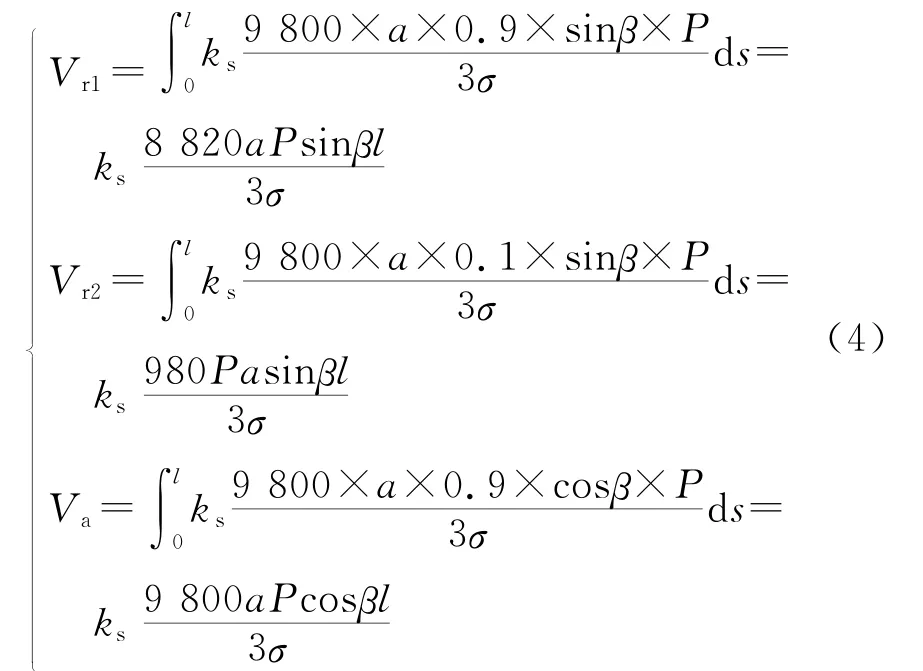

三牙轮钻头牙爪采用对称布置[5],在对牙轮钻头轴承进行受力分析时,将作用于轴承的分布力简化为集中力,其中大轴颈径向力为Pr1,小轴颈径向力Pr2,止推轴承轴向力Pa。小轴颈承受的径向载荷很小,占总径向力的10%;大轴颈承受总径向力的90%。在各牙轮上引入载荷分配系数a[5]。由于在实际的钻井过程中,通常是牙轮钻头2#轴承最先失效。取2#轴承为分析对象,上述各力的计算公式为

式中,β为牙爪中心线与钻头中心线的夹角;P为钻头外载荷;a为载荷分配系数;Pr1为大轴颈径向载荷;Pr2为小轴颈径向载荷;Pa为止推轴承轴向载荷。

沿轴承周向的摩擦力矩为

式中,Rj1、Rj2为大、小轴颈半颈;f为轴承摩擦副之间的滑动摩擦因数。

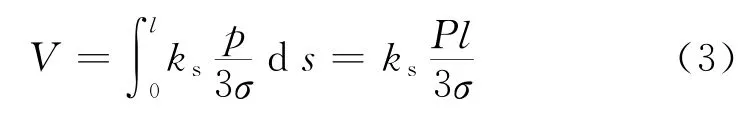

1953年,Archard提出了粘着磨损的计算模型,即

式中,V为磨损体积;ks为粘着磨损常数;l为滑动距离。

将式(1)代入式(3)得

式中,Vr1为大轴颈磨损体积;Vr2为小轴颈磨损体积;Va为轴向磨损体积。

式(4)中,Vr1、Vr2、Va的大小与β有关。通过比较得:Vr1的值比Vr2的值大,因此只需要比较Vr1与Va的值。通常,β的取值与地层情况相关,软地层钻头β角较大,为56°~59°;硬地层钻头β角较小,为51°~55°[7]。将β值代入(4)式可得:当β=59°时,V取最大值为;当β=51°时,V取最小r1r1值为当β=51°时,V取最大值kas;当β=59°时,V取最小值a通过比较,Vr1的最小值大于Va的最大值,在大轴颈处的载荷值最大,磨损更严重。同时由于井底地层、形貌的变化以及钻头切削齿的分布、数量等的影响,使轴承承受冲击载荷、工作环境的高温、轴承副摩擦产生的温度、井底腐蚀性介质,使轴承的性能进一步降低,严重影响了钻头的寿命[8]。因此,解决牙轮钻头失效的主要问题应是首先提高大轴颈的耐磨性和抗胶合的能力。

2 试验钻头试制

牙轮钻头轴承镶衬套是提高轴承寿命的一种途径。轴套的材料可以选择高强度耐磨合金材料,不局限于牙轮钻头原轴承基体材料的限制,可以有效地提高轴承的抗磨损能力。本试验钻头轴套材料采用具有硬度高、红硬性及高温硬度好的高速钢W18Cr4V。其热处理过程为:在860~880℃退火,保温2~3h,然后800~850℃预热然后迅速加热到淬火温度1 220~1 250℃后油冷,最后在560℃进行2~3次回火,回火时保温1h。W18Cr4V经过热处理后在500℃和600℃时硬度仍能分别保持在HRC57~58和HRC52~53。

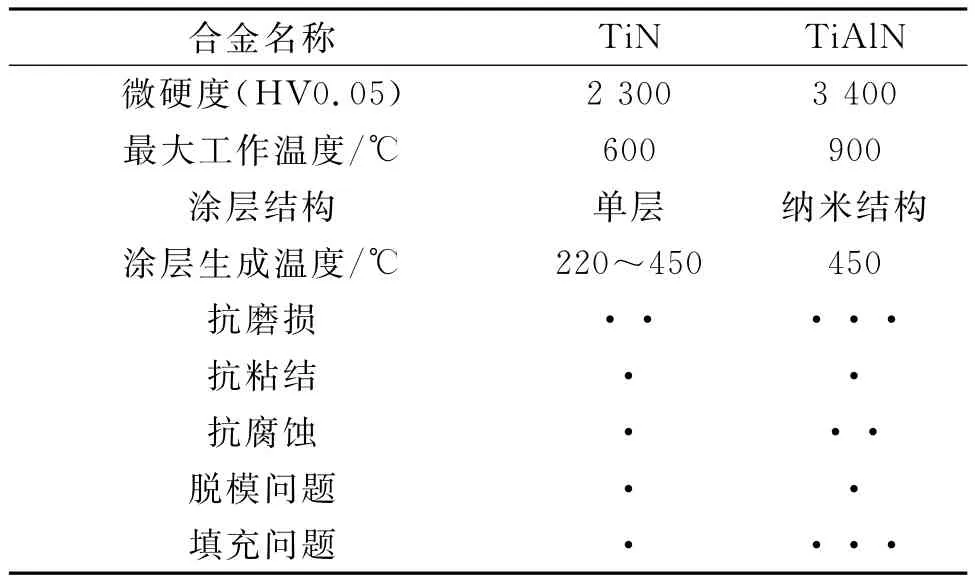

磁控溅射技术是目前应用十分广泛的一种复合涂层沉积技术,性能优异的复合涂层能显著改善零件摩擦面的摩擦性能[9]。TiN/TiAlN复合涂层是近年来研究较多的复合涂层之一,该复合涂层平整光滑,均方根粗糙度低,组织均匀,具有良好的高温抗氧化性能,摩擦性能稳定,硬度较高[10],其性能参数如表1。

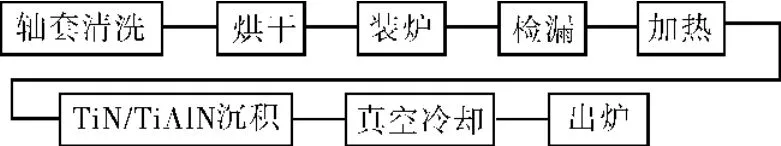

由于TiN/TiAlN复合涂层的生成温度低于W18Cr4V的回火温度,因此不会影响W18Cr4V的性能,涂层金相组织如图2。轴套镀TiN/TiAlN复合涂层工艺路线如图3。其中,TiN/TiAlN复合涂层的制备可采用在轴套基体上先镀TiN然后再镀TiAlN,交替5次,生成10层TiN/TiAlN复合涂层,涂层厚度为10μm。

表1 TiN/TiAlN涂层性能参数

图2 涂层金相组织

图3 轴套镀TiN/TiAlN复合涂层工艺路线

此次试验所用钻头为215.9mm(8英寸)ST517G-1橡胶密封滑动轴承钻头。其中,1#牙爪采用普通轴承;2#牙爪大轴颈处镶套轴,轴套材料为W18Cr4V,并在其摩擦面镀有TiN/TiAlN复合涂层;3#牙爪大轴颈处镶W18Cr4V制成的轴套;然后分别与摩擦面镀银减磨复合涂层的牙轮配合。轴套与大轴颈的配合采用过盈配合,过盈量为0.04 mm,以限制轴套在工作过程中的相对滑动。镶镀TiN/TiAlN复合涂层衬套轴承如图4所示,镶套镀复合涂层牙爪如图5所示。

图4 镶镀TiN/TiAlN复合涂层衬套轴承

图5 镶套镀复合涂层牙爪

3 试验

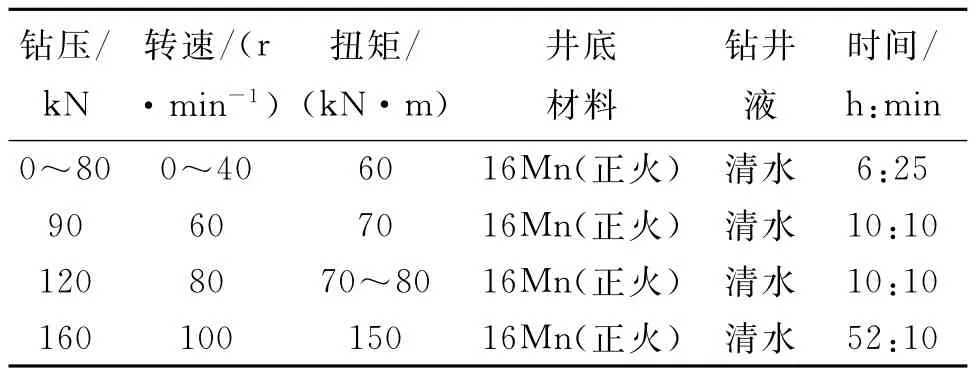

开始试验时钻头钻压从0慢慢加至80kN,转速从0慢慢加至40r/min,3h5min后逐渐加压,经6h25min后井底跑合试验至井底形成。检查发现:牙轮外排齿圈断齿1粒,其他无异常。根据试验要求(钻压、转速分段试验)作不同阶段试验,每小时检查1次钻头。试验至26h25min,停机检查发现:1#、2#、3#牙轮转动灵活、无新的断齿;继续以160 kN钻压、100r/min转速,试验至78h35min时因发现钻头转动声音异常而停机。检查发现:2#牙轮轴向轻微间隙,转动牙轮能清晰听见锁紧轴承声音,同时2排齿圈断齿5粒;1#、3#牙轮轴承转动灵活、无间隙,也无新的断齿;3个牙轮轮体磨损较大,轮背齿破损较多;根据试验要求结束试验。试验过程参数如表2。

表2 试验参数

4 试验结果

1) 根据三牙轮钻头台架试验标准SY/T 5164—2008中对密封滑动轴承保颈钻头轴承性能试验的工作寿命要求,215.9mm(8英寸)密封滑动轴承保颈钻头轴承性能试验的工作寿命不低于80 h平均值(60h最低值);此次试验的215.9mm(8英寸)ST217G-1型钻头累积纯钻时间达78h35min。因分段试验,160kN钻压、100r/min转速用时52h10 min,其试验结果应按下式进行折算,即

折算数据=试验数据×(实际钻压/规定钻压)×(实际转速/规定转速)

根据上式计算得出:纯钻时间为92h3min,高于80h的平均值。

2) 1#轴承的粘着磨损情况比较严重;2#轴承的TiN/TiAlN复合涂层部分磨损,且轴套摩擦面比较光滑,复合涂层未出现脱落,经过测量磨损厚度为4μm;3#轴承轴套轻微磨损,未出现粘着磨损的情况;2#、3#轴承可以继续正常工作。

5 结论

1) 通过计算,确定牙轮钻头大轴颈处的载荷最大,磨损最严重。

2) 在密封系统正常工作的情况下,轴承失效的主要形式是粘着磨损,轴承镶套有效地提高了轴承抗磨损的能力。在轴承衬套摩擦面上通过磁控溅射工艺镀TiN/TiAlN复合涂层,使衬套的性能进一步提高。

3) TiN/TiAlN复合涂层具有优良的抗磨损能力,经过78h35min的试验,只有4μm复合涂层磨损,能有效地改良材料表面性能。

4) 牙轮钻头轴承镶衬套并通过磁控溅射镀TiN/TiAlN复合涂层,有效延长了轴承的寿命。

[1] 赵国珍.牙轮钻头的运动和受力分析[J].石油矿场机械,1986,15(1):1-8.

[2] 张 莹,吴泽兵,王嘉容.三牙轮钻头滑动轴承副接触有限元分析[J].石油矿场机械,2009,38(2):59-62.

[3] 邵丽娟.非平衡磁控溅射离子镀TiN/TiAlN复合涂层抗高温氧化行为的研究[J].材料热处理技术,2009,38(8):93-95.

[4] 伍开松,马德坤.牙轮钻头滑动轴承的特殊性及主要研究方向[J].石油机械,2001,29(4):52-54.

[5] 王国荣.牙轮钻头浮动套轴承工作机理研究[D].南充:西南石油学院,2004.

[6] 杨闻达,吴泽兵,代 瑜.复合条件钻井下三牙轮钻头的运动仿真[J].石油矿场机械,2008,37(11):29-33.

[7] 江汉石油管理局钻头厂.江汉钻头使用手册[K].北京:石油工业出版社,1992.

[8] 王国荣,郑家伟,亢旗军.牙轮钻头滑动轴承失效分析[J].润滑与密封,2006,10(10):23-28.

[9] 谢春雨,何 畏,徐 彤.TiN/TiSiN复合涂层的耐磨性能研究[J].石油矿场机械,2008,37(2):8-11.

[10] 李志强,曾變榕.电弧离子镀TiN/TiAlN复合涂层摩擦磨损性能研究[J].深圳大学学报:理工版,2008,25(1):103-106.

Mechanical Analysis and Improved Structure Experiment of Rock Bit Sliding Bearing

HE Wei1,TANG Hai-ping1,XU Tong2,LIU Jie1,DENG Rong1

(1.College of Mechanical and Electrical Engineering,Southwest Petroleum University,Chengdu610500,China;2.Chengdu Mechanical Works,Sichuan Petroleum Administration Bureau,Chengdu610051,China)

The bearing performance and rock bit life are closely related.Adhesive wear is one of the main failure modes of bearing.Via analyzing the force on the bearing and using fix wearproof bushings on the original bearings and generate TiN/TiAlN composite coating on the bushings by magnetron sputtering,this technology extends the lives of bearings,which was proved by bench test.

roller bit;bearing;wear;TiN/TiAlN;composite material;testing

1001-3482(2011)12-0066-04

TE921.1

A

2011-06-15

四川省科技计划项目(2009GZ0026);“石油天然气装备”省部共建教育部重点实验室开放基金(2006STS01)

何 畏(1961-),男,四川南充人,副教授,主要从事石油钻采设备的研究。