CNG-2环向缠绕气瓶纤维缠绕残余预应力的优化设计

由宏新 陈 营 苏镜元

(大连理工大学化工机械学院)

CNG-2环向缠绕气瓶纤维缠绕残余预应力的优化设计

由宏新*陈 营 苏镜元

(大连理工大学化工机械学院)

复合材料气瓶压力容器的纤维缠绕预应力对容器的性能有很大的影响,合理设计纤维预应力可提高复合材料容器的综合性能。借助ANSYS有限元软件,建立了带有纤维缠绕残余预应力的环向缠绕气瓶的有限元参数化模型。在模型中,将纤维缠绕层视为复合材料层合板。按照GB 24160—2009《车用压缩天然气钢质内胆环向缠绕气瓶》的规定,并结合各工况下应力水平的要求建立数学模型,对环向缠绕气瓶的纤维缠绕残余预应力进行优化,得到纤维缠绕残余预应力的最优值,使内胆在工作压力下有较低的应力水平,提高了气瓶的可靠性。关键词 复合气瓶 纤维缠绕 预应力 优化设计 压力容器

0 前言

压缩天然气 (CNG)汽车的发展非常迅速,车载高压气瓶是汽车的关键部件之一。钢质内胆环向缠绕气瓶是车载高压气瓶的主要发展方向之一,该类气瓶具有质轻、强度高、气密性好、可靠性高及生产成本低廉等优点[1-2]。因此对复合气瓶研究具有十分重要的意义。

纤维缠绕是复合气瓶的主要成型步骤之一,其中纤维预应力控制是一个比较重要的关键技术,对制品质量影响极大[3]。纤维预应力对复合结构的力学性能的影响,受到许多学者的关注。Cohen[4]采用实验设计方法 (DOE)确定了在缠绕工艺过程中纤维预应力对缠绕结构力学性能的影响,发现提高预应力可有效地增加在纤维缠绕结构中的缠绕层的纤维体积百分比,从而提高结构的强度。Mertiny和Ellyin[5]通过试验研究了预应力对玻璃纤维缠绕管的物理和力学性能的影响,试验结果表明:试件的强度取决于纤维预应力的大小,对于以纤维占主导承载作用的结构,较高的预应力能够提高其破坏强度;而对于树脂作为主导承载作用的结构,减小预应力将能够延迟其破坏。现有的一些缠绕预应力的公式[6-8],都是先给定纤维的残余预应力或内胆的预应力,然后经过计算得到缠绕时各层需施加的缠绕预应力,而对纤维的残余预应力或内胆的预应力的研究都是在试验中摸索。本文按照GB 24160—2009《车用压缩天然气钢质内胆环向缠绕气瓶》的规定并结合各工况下应力水平的要求,对环向缠绕气瓶的纤维缠绕残余预应力进行了优化。

1 参数化建模

参数化有限元建模是应用ANSYS优化设计技术解决工程问题的关键,而要建立与考察对象的力学特性尽可能一致的有限元模型,是一项复杂而细致的工作。复合材料气瓶是纤维在金属内衬上以特定的缠绕工艺缠绕而形成的由金属和复合层共同构成的结构,气瓶的这种结构决定了有限元参数化建模的复杂性。

1.1 复合材料气瓶结构

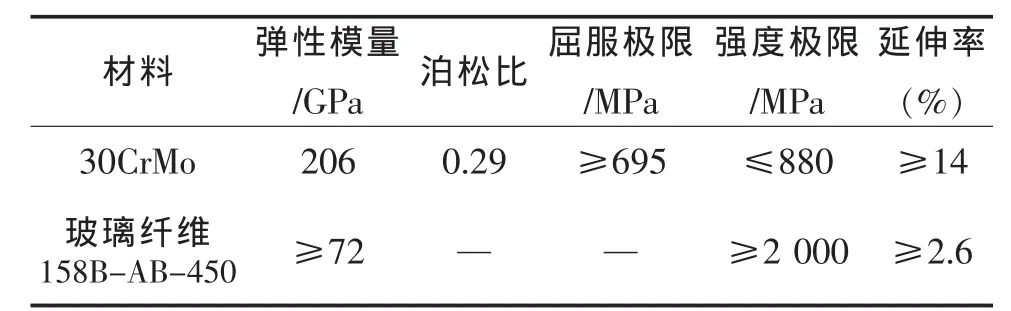

本文分析的气瓶为某厂生产的CNG2-356-80-20B型环向缠绕复合材料气瓶,容积80 L,内胆的直径356 mm,厚度4.6 mm。缠绕带的厚度0.285 mm,带宽10 mm,层数16,缠绕角89°。内胆材料为30CrMo,缠绕层材料为158B-AB-450玻纤/环氧树脂。

1.2 单元类型的选用

目前有很多研究中用SHELL 99单元和SOLID 95单元或SHELL 91单元和SOLID 95单元来建立复合气瓶模型[9-10]。但是上述单元都无法描述纤维缠绕层的缠绕残余预应力,通过比较分析单元特性,最终选SOLID 45单元来建立内胆模型,选SHELL 181单元建立复合材料层模型。其原因是SOLID 45单元可以建立三维实体结构模型,支持塑性和大变形等非线性行为;SHELL 181单元可以用来模拟多层结构壳模型,该单元具有应力刚化和强大的非线性功能,并有截面数据定义、分析、可视化、可施加预应力等功能。

1.3 网格划分

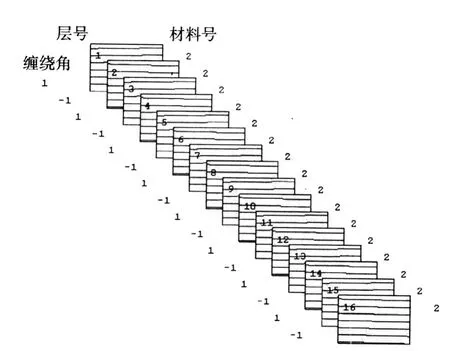

在ANSYS前处理中建立了气瓶几何实体模型。对于内胆部分,采用SOLID 45单元,细化球形封头与筒体的连接处的网格,采用映射网格划分,保证单元形状的规则,避免局部区域出现较大计算误差。在划分缠绕层部分时,假定同一个单元内部材料方向角是相同的,其处理的结果就是单元与单元之间的角度变化是不连续的,因此必须保证网格划分足够细,从而使有限元模型所反映的纤维缠绕角尽可能与实际情况接近,以提高分析精度。正交各向异性材料特性的方向由材料坐标系来规定,通过设置单元的材料主方向与单元坐标系的夹角来定义单元的材料坐标系,划分时使SHELL 181单元的单元坐标系X轴为筒体的环向,Y轴为筒体的轴向,Z轴为筒体的径向,设置缠绕层的缠绕角为[1°/-1°, 1°/-1°, 1°/-1°, 1°/-1°, 1°/-1°, 1°/-1°,1°/-1°, 1°/-1°]。 在划分单元时, SHELL 181 单元的节点和内胆外表面SOLID 45单元的节点耦合在一起,假设内胆和复合材料缠绕层粘结牢固,层间不产生滑移。

最后得到的复合材料气瓶的有限元网格模型如图1所示,缠绕层的铺层形式如图2所示。该模型共有单元13 920个,其中SOLID 45单元有12 240个,SHELL 181单元有1 680个。

图1 复合材料气瓶的有限元网格模型

1.4 材料特性的定义

气瓶内胆的材料为30CrMo,通过Von Mises屈服准则和材料各向同性硬化准则来模拟材料的弹塑性应力-应变关系。30CrMo的应力-应变关系参数是通过单向拉伸试验确定的,确定30CrMo的屈服强度保证值为695 MPa,抗拉强度保证值为850 MPa。玻璃纤维采用3D正交各向异性来处理,抗拉强度保证值为1 100 MPa。表1与表2分别是内胆材料30CrMo和玻璃纤维158B-AB-450的基本力学参数。

图2 复合材料气瓶缠绕层的铺层形式

表1 内胆和纤维缠绕层的力学参数

表2 158B-AB-450玻纤/环氧树脂复合材料力学参数

1.5 边界条件

在气瓶模型的剖面上施加对称约束,在气瓶的接嘴端面施加等效拉应力,瓶底施加轴向位移为零的位移约束,纤维层施加残余预应力T0,气瓶内壁施加各工况下的压力P。

2 优化分析

2.1 数学模型

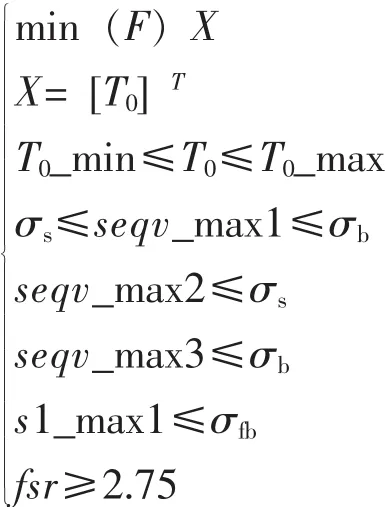

根据GB 24160—2009《车用压缩天然气钢质内胆环向缠绕气瓶》中的规定并结合各工况下应力水平的要求建立数学模型:

其中,F(X)定义为目标函数,是工作状态下内胆的最大Mises应力seqv_max4,纤维缠绕残余预应力T0为设计变量;自紧压力下内胆的最大Mises应力seqv_max1、水压试验压力下内胆的最大Mises应力seqv_max2、最小设计爆破压力下内胆的最大Mises应力seqv_max3、最小设计爆破压力下纤维层的最大拉应力s1_max1、最小设计爆破压力下纤维的最大拉应力与工作压力下纤维的最大拉应力之比fsr为状态变量。

2.2 优化方法

ANSYS结构优化提供两种算法,即零阶近似算法和一阶算法。零阶近似算法是一种普适方法,不容易陷入局部极值点,但优化精度一般不高,多作为粗优化的手段。一阶算法局部寻优的精度很高。本文同时采用两种优化方法,先用函数逼近的零阶算法初步求得最优解,然后再采用梯度寻优的一阶算法对最优解进行更精确的确定。

2.3 优化过程

建立优化设计流程,如图3所示。

图3 复合材料气瓶优化设计流程

2.4 优化结果

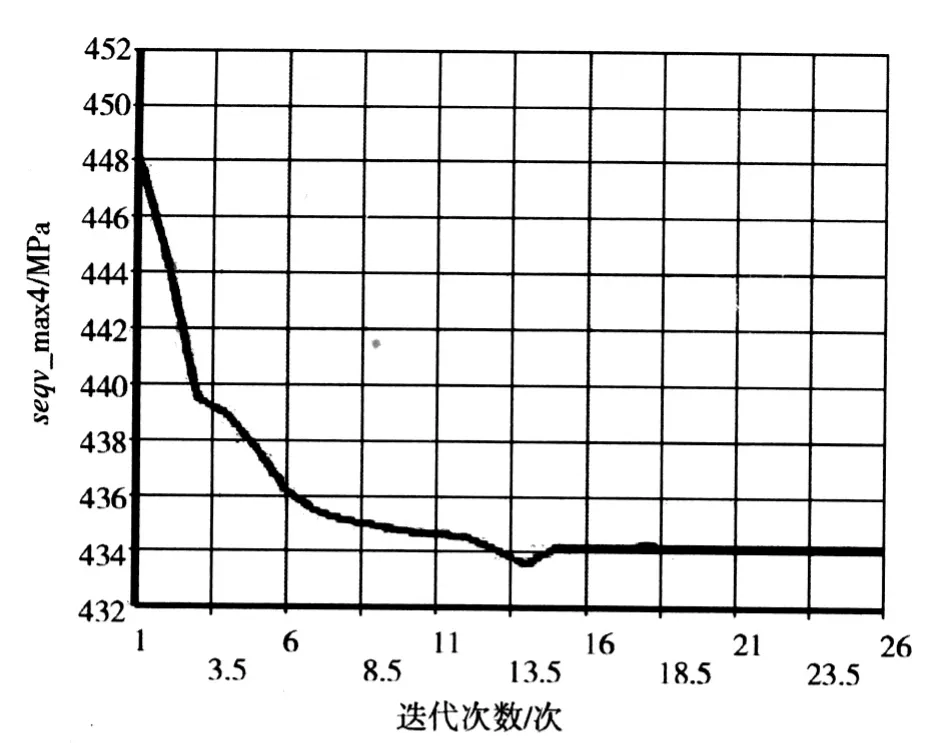

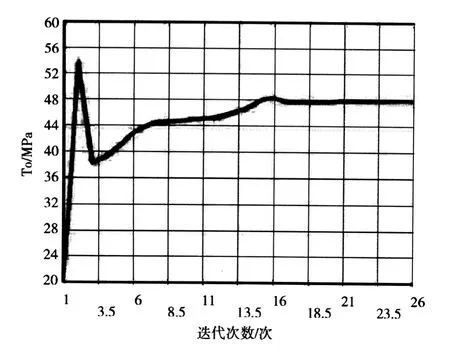

根据GB 24160—2009《车用压缩天然气钢质内胆环向缠绕气瓶》中的规定并结合各工况下应力水平的要求,对复合材料环向缠绕气瓶优化前后的对比如表3所示。目标函数和设计变量的迭代曲线分别如图4和图5所示,总共迭代26次,第14次为最优结果。

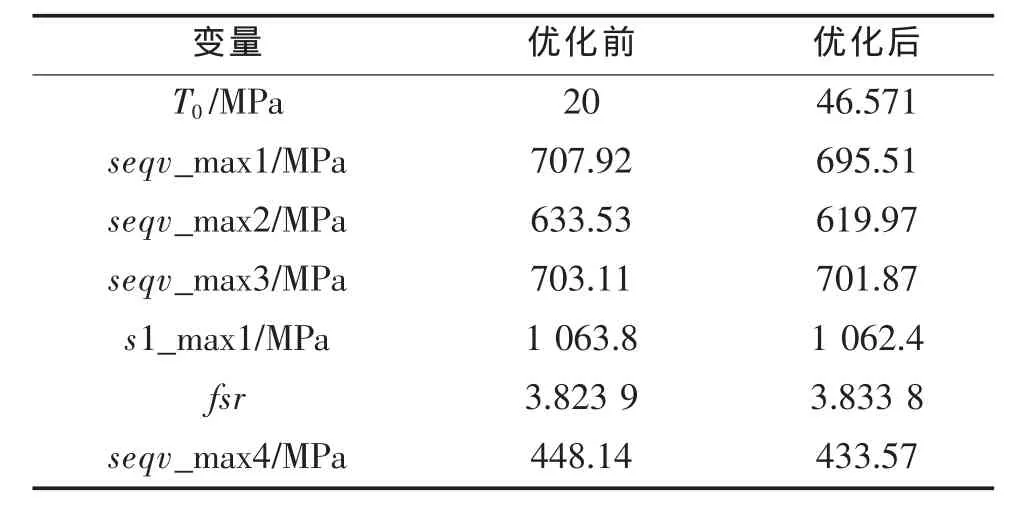

表3 复合材料环向缠绕气瓶优化结果

图4 目标函数 (seqv_max4)迭代曲线

图5 设计变量 (T0)迭代曲线

由表3可得,纤维缠绕残余预应力的优化结果为46.571 MPa。随着设计变量的增大,自紧压力下内胆的最大Mises应力、水压试验压力下内胆的最大Mises应力和最小设计爆破压力下内胆的最大Mises应力都有所减少,但在最小设计爆破压力下纤维层的最大拉应力变化不明显。通过优化,工作状态下内胆的最小Mises应力由448.14 MPa降低到433.57 MPa,明显降低了复合材料气瓶在工作状态下的应力水平,优化效果明显。

3 结论

采用ANSYS优化设计技术对环向缠绕复合材料气瓶进行优化设计比较便捷、直观,能够得到纤维缠绕残余预应力的最优值,使气瓶在工作压力下有较低的应力水平,给产品的设计提供了依据,提高了结构的可靠性,可有效地缩短产品设计周期和减少费用。

[1] 陈汝训.复合材料天然气气瓶设计的几个问题 [J].宇宙材料工艺,2001(5):55-57.

[2]DemirbasA.Fuelpropertiesofhydrogen, liquefied petroleum gas(LPG), and compressed natural gas (CNG)for transportation[J].Energy Sources,2002,24 (7):601-610.

[3] 黄家康,岳红军,董永祺.复合材料成型技术[M].北京:化学工业出版社,1999.

[4]Cohen D.Influence of filament winding parameters on composite vessel quality and strength [J].Composites Part A,1997,28:1 035-1 047.

[5]Mertiny P,Ellyin F.Influence of the filament winding tension on physical and mechanical properties of reinforced composites[J].Composites Part A, 2002,33:1 615-1 622.

[6]王树位.复合材料缠绕公式的建立 [C].复合材料的现状与发展——第十一届全国复合材料学术会议论文集,2000.

[7] 丁保庚,杨福江.端部缠绕纤维张力状态分析的有限元方法[J].玻璃钢/复合材料,2001(3):3-5.

[8] 任明法,郑长良,陈浩然.具有内衬的缠绕容器缠绕层等张力设计的迭代搜索 [J].复合材料学报,2004,21(5):153-158.

[9] 杨福全,张天平,等.复合材料气瓶的有限元建模与屈曲分析[J].真空与低温,2005,11(1):40-45.

[10]张晓军,常新龙.复合材料气瓶有限元应力应变分析[J].纤维复合材料,2008(3):3-6.

Optimal Design of Filament Wound Residual Prestress for CNG-2 Hoop-wrapped Composite Cylinder

You Hongxin Chen Ying Su Jingyuan

The reasonably filament wound prestress on composite material vessel, which havegreat influence on vessel’s capability, can improve the integrated performance of composite material vessel.Parametric finite element model of hoop-wrapped composite cylinder with filament wound residual prestress was established by ANSYS finite element program.In the model,the totals of filament wound layers were handled as composite laminate.According to the provisions of GB 24160-2009《Hoop-wrapped composite cylinders with steel liner for the on-board storage of compressed natural gas as a fuel for automotive vehicles》and the requirements of stress under operating conditions,mathematical model was established.This paper optimizes the filament wound residual prestress of hoop-wrapped composite cylinder and gets the optimal value of filament wound residual prestress,which makes the stress of liner under working pressure lower and improves the reliability of the cylinder.

Composite cylinder; Filament wound; Prestress; Optimal design;Pressure vessel

TQ 053.2

*由宏新,男,1963年生,硕士,副教授。大连市,116012。

2011-03-06)