电渣冶金法制造轧辊技术研究进展

丁家伟,丁 刚,强颖怀

(1.中国矿业大学 材料科学与工程学院,江苏 徐州 221008;2.江苏新亚特钢锻造有限公司,江苏 丹阳 212322)

电渣冶金法制造轧辊技术研究进展

丁家伟1,丁 刚2,强颖怀1

(1.中国矿业大学 材料科学与工程学院,江苏 徐州 221008;2.江苏新亚特钢锻造有限公司,江苏 丹阳 212322)

系统介绍了目前国内外采用电渣冶金法制造轧辊的各种工艺,分析了各种工艺的优缺点,介绍了目前国内外电渣冶金工艺制造轧辊的技术研究进展状况,着重介绍了近几年国内外所研究和开发的各种新型电渣冶金法制造轧辊工艺及其性能.

电渣冶金;轧辊;制造工艺

轧辊是轧机的重要部件之一,是轧钢行业的大宗消耗件。轧辊质量的优劣直接决定着轧钢生产工艺的合理性和所轧制产品的质量及经济性和生产效率.如何提高轧辊的性能和使用寿命,适应现代轧钢业发展的需要是当今轧辊制造业所面临的一个重要课题.轧制技术自动化、连续化、重型化的不断发展,对轧辊的性能提出了更高的要求[1].为适应这一要求,近年来,国内外轧辊制造者在不断研究和开发各种新型轧辊制造材料的同时,对轧辊制造工艺进行了大量的研究和开发,以期制造出性能优良的轧辊,满足现代轧辊业发展的需要.轧辊制造材料和制造技术的发展,将永远伴随着轧制技术的进步而发展[2].

1 电渣冶金工艺

电渣冶金是金属及其合金的一种特殊熔炼方法[3].它是一种利用强电流通过渣池区域而产生的焦耳热将固态渣熔化成液态熔渣,自耗电极(或液态金属)在高温液态渣池中逐渐熔化和精练的方法.

电渣冶金与其他冶金方法的不同之处在于,在电渣冶金过程中,自耗电极的熔化、钢-渣的冶金反应、钢液的结晶、铸锭的形成等都是在一个连续的工作程序中进行的.其冶金特点是重熔或熔铸始终在液态渣层下进行,与大气隔绝而不会被污染;液态金属在铜制水冷结晶器中凝固不与耐火材料接触;反应温度高;钢和渣充分接触;渣池强烈搅拌;钢渣界面电毛细震荡以及顺序结晶.

电渣冶金技术的发展,使其已派生出了许多分支,目前的电渣冶金包括电渣重熔、电渣熔铸、电渣浇注、电渣转注、电渣自熔模、电渣离心浇铸、电渣热封顶、电渣焊接、电渣复合等技术及新近开发的可控气氛电渣冶金等新技术.因此,目前的电渣冶金已形成了一门跨行业、跨专业的新技术,称之为“电渣冶金”[4]或“电渣冶金技术”.

电渣冶金由于它本身的特点,具有一系列的优越性:

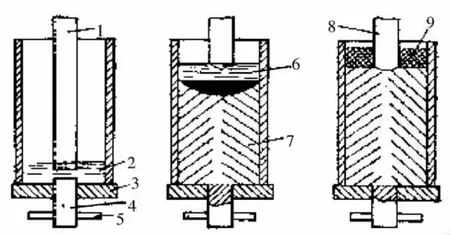

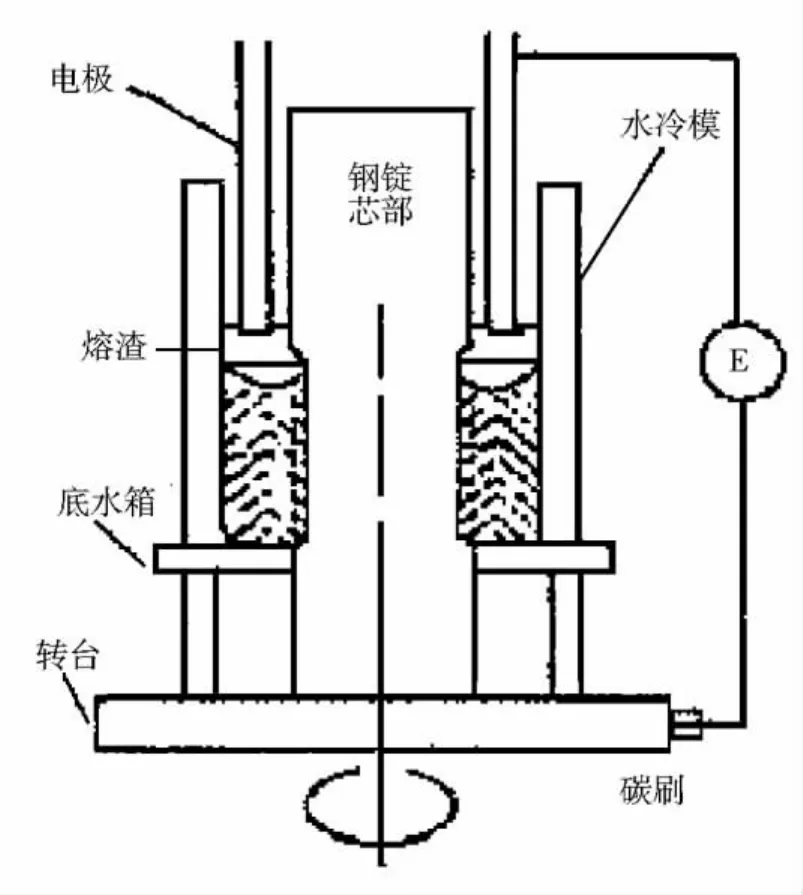

图1 电渣熔铸原理图Fig.1 Schematic diagram of electroslag casting

(1)性能的优越性:电渣产品金属纯净度高、组织致密、成分均匀、表面光洁,产品使用性能优异;

(2)生产的灵活性:电渣重熔可生产各种圆锭、方锭、扁锭和空心锭以及圆管、方管等产品;电渣熔铸还可以生产各种异形产品和双金属复合产品,所熔铸的异形铸件从几g到150 t的产品和几十吨重的复合轧辊;

(3)工艺的稳定性:质量与性能的再现性高,稳定性好;

(4)经济上的合理性:设备简单、操作方便、生产费用低,金属成材率高;

(5)过程的可控性:过程控制参量较少且易于实现,便于自动化;

(6)质量的可控性:对产品微量的化学成分,夹杂物的形态及性质、晶粒尺寸、结晶方向、显微偏析、碳化物颗粒度及结构等都能予以控制.

由于电渣冶金具有以上优越性,目前世界各国都大力发展,并不断地研究和开发出新的工艺技术,以降低电耗,提高生产效率,不断地开拓新的应用领域.

2 电渣冶金工艺在轧辊制造中的应用

在现代轧辊制造中,通常低负荷的热轧辊用铸造辊,而承受大负荷的热轧辊及表面质量要求高的冷轧辊均用锻造辊.随着轧制技术自动化、连续化、重型化的不断发展,轧制速度的提高及轧制负荷的增大,对热轧辊要求具有更高的抗冲击负荷及抗热冲击的能力以及在热应力及反复负荷作用下的抗疲劳性能.对冷轧辊,由于轧制产品表面光洁度要求的提高,除要求轧辊有足够的表面硬度及淬透深度以保证耐磨性外,还要求材质成分及组织高度均匀,金属致密,确保轧辊表面硬度均匀以保证轧制产品的表面光洁度[5].

为了满足现代轧制工业对高性能轧辊的要求,迫使人们向电渣冶金领域开发,以制造出高性能的轧辊.

当前世界上应用电渣冶金法生产轧辊有4种形式:

(1)电渣重熔法(ESR):用电渣重熔法生产铸锭,再经大型锻压设备成型.目前西欧、美国及日本和我国生产冷轧辊主要采用此种形式.

(2)电渣熔铸法(ESC):用电渣熔铸直接成型,不经压力加工,铸态使用.苏联侧重发展电渣熔铸轧辊.

(3)电渣熔铸堆焊复合法(Eskcladding):在磨损的旧轧辊或芯棒外周围用电渣法堆焊一层合金钢以修复旧辊或制造双金属复合辊.奥地利及捷克斯洛伐克和日本均在电渣熔铸堆焊复合轧辊方面从事开发.

(4)液态金属电渣连续复合法(ESSLM):采用液态金属在导电结晶器内以连续浇注的方式对芯棒表面复合一层所需成分的轧辊工作层材料,然后通过抽锭装置将所复合好的轧辊从结晶器内逐步抽出.该工艺既可以制造新轧辊,也可以对废旧轧辊进行二次修复.乌克兰巴顿电焊研究所、乌克兰ELMET-ROLL-MEDOVAR GROUP轧辊集团和比利时MK厂从事该技术的研究、开发和应用.

2.1 电渣重熔法(ESR)[6]

电渣重熔法(ESR)制造轧辊是在水冷结晶器中,借助于液态电渣的电阻热将自耗电极熔化并成型的轧辊制造方法.电渣重熔期间自耗电极不断熔化并通过液态渣层精炼后在结晶器内自下而上顺序凝固,整个过程中都有钢液不断进行补缩,消除了钢锭凝固过程中的选分结晶,因此采用电渣重熔方法生产的冷轧辊金属纯净,组织致密,成分均匀,铸锭表面光洁,特别是枝晶偏析小,没有宏观偏析,显微偏析程度也很轻,而且非金属夹杂物数量非常少且细小而弥散,从而保证轧辊表面硬度均匀,无大尺寸夹杂聚集引起的应力集中.材料具有较高的韧性和强度,这有利于改善轧辊钢的抗疲劳能力、热冲击抗力和轧辊综合性能.

电渣重熔冷轧辊具有其它制造工艺所无法比拟的技术优势,世界各国均在大力投入对它的技术开发.由于电渣重熔轧辊属二次重熔精炼,需增加设备投资,因而轧辊的制造周期长,需要消耗大量的二次重熔电能,使轧辊的制造成本大大提高.但由于所制造的轧辊具有的良好质量,足以弥补制造成本的增加.

2.2 电渣熔铸法[7](ESC)

电渣熔铸轧辊制造工艺主要有以下几种,即:整体熔铸法、插入辊颈熔铸法和分段熔铸法.

2.2.1 整体熔铸法

它是采用三阶梯组合式结晶器进行制造,即上下辊颈部分分别采用二组结晶器,工作辊部分采用一组结晶器,将上述结晶器组装成上辊颈—工作辊身—下辊颈三阶梯式.

制造工艺为:自耗电极首先在下辊颈结晶器内进行电渣熔化,待熔化至结晶器顶部时,快速将辊身结晶器连接到辊颈结晶器的上端,此时电渣熔铸过程不停止,仍然连续进行,当熔铸至辊身结晶器的顶部后,再将上辊颈结晶器快速连接在辊身结晶器的上端,自耗电极连续熔铸,在此生产过程中根据渣量消耗情况不断地补充固态渣.待熔铸完上辊颈后,打开组合式结晶器,取出熔铸好的轧辊,送入热处理炉进行热处理.

为了提高生产效率,也可以采用两种直径的自耗电极,即小规格的辊颈自耗电极和大直径的辊身自耗电极,采用双臂交替工艺熔铸.

电渣熔铸轧辊由于是二次重熔,因而电耗高,生产成本高,且只适合于制造小型整体轧辊.

图2 用抬结晶器法熔铸整体轧辊Fig.2 Electroslag casting roll using lifting crucible

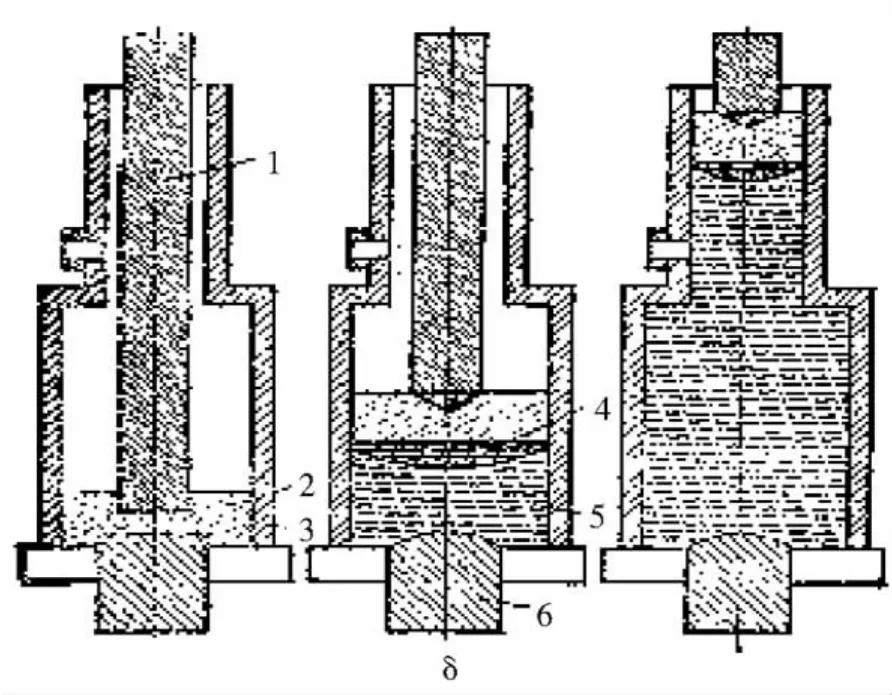

2.2.2 插入辊颈熔铸法

它是将上、下辊颈预先制造成型,先将一个辊颈放在特殊底水箱上伸入结晶器内作引锭头,辊身自耗电极在结晶器内熔铸,利用重熔过程熔渣电阻热使辊颈和辊身熔合,继续熔铸辊身,待熔铸到辊身结晶器的顶部后,将第二个辊颈电极快速更换,在水冷结晶器内进行少量熔化,停电将轧辊颈直接插入熔池,其操作似电渣接触焊,即完成了整个轧辊的熔铸,也可将辊身电极在熔化完辊身后,将电极余头停电直接插入辊身结晶器内.

这种方法很经济,不仅可用预制好的辊颈,而且可以利用旧辊颈,适合制造小型整体材料的轧辊.主要缺点是在上部辊身与辊颈的结合处易发生少量夹渣、缩孔和疏松等微缺陷,因而应严格控制上辊颈的插入工艺,以防止和减少上述缺陷的产生.

图3 电渣熔铸辊身焊合一个辊颈,插入另一辊颈方法制备轧辊Fig.3 Electroslag casting roll barrel and welding one roll neck and insert another roll neck

2.2.3 分段熔铸法

它是按辊身与辊颈的尺寸分别做二个结晶器(或制作成一个含有辊身和辊颈的整体结晶器),然后将预先制作好的辊颈安装在特殊的底水箱伸入结晶器内,将辊身电极在辊身结晶器内进行电渣熔铸,待熔铸到结晶器的顶端后,将辊颈结晶器快速连接到结晶器的上部.同时,不停地连续熔铸,直到熔铸完整个辊颈.

在上述各种轧辊制造工艺中,当需要制造大长度的轧辊时,要采用抽锭装置将辊身从结晶器中抽出或采用抬升结晶器的工艺,以制造大长度的轧辊产品.

2.3 电渣熔铸堆焊复合法[8](Eskcladding)

电渣复合法是将两种不同性能的金属材料,经过一定的电渣冶金工艺,在具有一定形状的水冷结晶器内,将其复合成一个整体,使之具有不同的性能,以满足不同的使用工艺的要求.

由于电渣熔铸堆焊复合轧辊所具有的各项优良性能,世界各国均在积极地从事各种电渣熔铸堆焊复合轧辊制造工艺的研究和开发,目前所开发的复合制造工艺主要有:(1)多电极熔铸复合法;(2)自耗结晶器熔铸复合法;(3)多丝电极堆焊复合法;(4)管状电极熔铸堆焊复合法;(5)旋转结晶器熔铸堆焊复合法;(6)电渣熔铸熔焊复合法;(7)双金属自耗电极熔铸复合法.

图4 电渣熔铸辊身和一个辊颈并熔接另一个辊颈的方法Fig.4 Electroslag casting roll barrel and roll neck and casting another roll neck

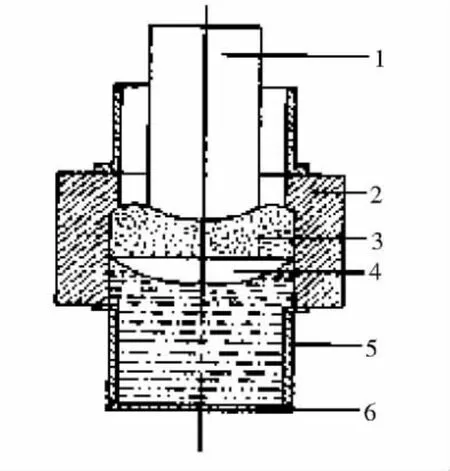

2.3.1 多电极熔铸复合法[8]

将轧辊工作层材料做成小直径自耗电极,将轧辊芯棒固定在T型结晶器的中心,在电极把持器上安装2~8根上述所制造的小直径的自耗电极,将熔化后的渣液浇入结晶器和芯棒的空隙中形成渣池,预热芯棒表面.将自耗电极在T型结晶器内的上部大截面处内进行电渣熔铸,钢液通过渣池时被清洗和精练,同时渣池上浮.所熔化后的金属液复合在已被高温熔渣所预热的芯棒表面,在水冷结晶器的冷却下凝固,形成冶金结合的复合层.所复合好的轧辊被抽锭设备从结晶器内抽出.

该工艺的关键在于控制T型结晶器内的金属液位,使金属液体始终保持在接近T型结晶器的变截面交接处,使金属在T型结晶器的下部凝固,以防止金属液在T型结晶器的上部凝固而使熔炼过程中断.同时,控制熔化速度和渣液温度,以防止液渣对芯棒表面的过度熔化而影响复合质量.该工艺的优点是在复合时不受结晶器尺寸的影响,可以制造各种厚度复合层的轧辊.缺点是金属液位控制技术难度大,结晶器结构复杂,复合工艺控制技术难度大.

2.3.2 自耗结晶器熔铸复合法[7]

采用电渣熔铸或其他工艺先制造出空心状的轧辊辊身坯料.其外形尺寸等于所需制造的轧辊辊身的外形尺寸,内径等于这个轧辊辊颈的直径.将辊芯和辊颈材料做成自耗电极,将所制造好的空心轧辊用作结晶器,在该结晶器的上下端部分别连接下辊颈和上辊颈尺寸的结晶器,然后将熔化的液态电渣倒入结晶器内,在结晶器和空心轧辊坯料内进行熔铸上下辊颈和芯棒.

图5 在多极电渣炉上熔铸复合轧辊Fig.5 Casting composite roll using ESR furnace with several electrodes

该工艺的关键是要控制好芯棒在轧辊芯部熔化速度和熔铸后的冷却工艺.

该工艺的优点是复合工艺简单,易于控制复合质量,生产效率高,适合于制造小规格的复合轧辊.缺点是由于两种材料的膨胀系数差,在复合层处易产生裂纹,同时当熔铸工艺不当,复合层处易产生夹杂,影响复合层质量,且无法保证芯棒与辊套的同心度.

图6 利用自耗电极熔铸复合轧辊Fig.6 Casting compound roll using consumable electrode

2.3.3 多丝电极堆焊复合法[8]

将轧辊工作层材料制造成丝电极,将芯棒固定在结晶器的中心,将多根丝电极经专门的送料机送入水冷结晶器内,在渣池内熔化,所熔化的金属与芯棒形成复合层.

为了保证复合层厚度的均匀性,采用芯棒旋转的方式;为了制造长规格的复合轧辊,采用向上抬升结晶器的工艺,其余工艺与上述相同.

该工艺由于需预先制造丝电极,生产成本较高.由于使用丝电极进行熔铸复合,因而仅能制造复合层较薄的复合轧辊,且制造工艺复杂,目前,在生产中很少使用.

图7 线电极电渣表面层堆焊轧辊(移动式结晶器)Fig.7 Bead weld roll with line electrode(movable crucible)

2.3.4 管状电极熔铸堆焊复合法[8]

该工艺是日本于1986年研究开发的一种电渣双金属复合轧辊制造工艺.它是将轧辊工作层材料制造成管状空心自耗电极,将作为辊颈和辊芯的锻钢轴安装在水冷结晶器中间,二者保持同心;将管状电极插入结晶器与芯棒间隙处进行电渣熔铸,为防止造成短路和电弧击穿结晶器,应保证其内外壁不与结晶器和芯棒接触;所熔化的金属液不断地充满二者之间的空隙形成复合层,并使锻钢轴表面熔融,钢液凝固后与芯轴表面形成冶金结合而成为双金属复合轧辊;在操作过程中,采用温度递减的方式,使渣温始终保持在一定的稳定范围内,以防在熔铸复合的后期,由于渣温的升高使芯棒的上部熔化过多而造成的复合层质量问题.

该工艺所制造的复合层厚度可达50~70 mm,当生产薄壁的复合轧辊时,则可以采用T型结晶器复合.

该工艺的技术关键是控制整个辊身熔透深度.采用该工艺制造复合轧辊具有制造工艺简单,复合层质量好,生产成本低,结合处显微组织致密、无偏析和裂纹,结合层具有较高的强度等优点.但该工艺在复合过程中由于电流不均匀地通过渣池,使芯棒周围渣池的温度不均匀,造成在重熔过程中高渣温区域或低渣温区域几乎固定不变,使辊身和芯棒左边和右边熔透深度不同,熔透深度不均匀.随着距芯棒底部距离增加,由于重熔过程中芯棒的温度逐渐升高,熔透深度增大,使辊身熔透深度和辊芯上下熔透层深度控制困难,这对于复合轧辊来说是不利的,且无法制造薄壁层复合轧辊.

图8 管式电极熔铸轧辊(用管电极固定式结晶器)Fig.8 Casting roll with tube electrode(Stable crucible)

2.3.5 旋转结晶器熔铸堆焊复合法[9]

由于管状电极熔铸堆焊复合法制造的复合轧辊具有的各项良好性能,因而受到了轧辊制造工作者的关注.但由于该工艺存在着辊身熔透深度不均匀,辊身熔透深度和辊芯上下熔透层深度控制困难等缺点而限制了该工艺的应用.

为了克服上述缺陷,获得均匀的熔透深度,日本于1988年研究开发了一种旋转电渣复合法,即在管状电极复合法的基础上,将芯棒和结晶器以相同的速度围绕轴线同步旋转,而管电极不旋转[2].

采用这种旋转双金属电渣熔铸堆焊复合工艺,经实验证明,由于芯棒和结晶器旋转,使渣池中电流密度不同造成的温度分布不均匀的区域得到改变,能够得到均匀的渣池温度,使轧辊工作层和芯棒复合层周边的熔透深度几乎相同,通过旋转可以获得均匀的周边熔透深度;在熔合表面有一个几mm厚的过渡区,芯棒和复合层熔合处结合良好,结合部强度高,具有良好的表面质量和熔合冶金界面质量,且合金元素的分布在两边几乎相等;外层的宏观组织致密和金属纯净度高.因而,采用旋转法制造的双金属复合轧辊具有良好的质量.

该工艺由于采用结晶器和芯轴旋转,使设备庞大,结构、控制系统复杂,造价高,生产工艺复杂,目前仅有日本在使用该工艺进行少量的生产复合冷轧辊.

图9 旋转电渣熔铸双金属复合轧辊示意图Fig.9 Circumrotate electroslag casting bimetallic composite roll

2.3.6 电渣熔铸熔焊复合法[10]

该工艺是将辊颈和辊身分别制造,然后将经电渣熔铸好的辊身和辊颈采用电渣焊的方法熔焊成一整体,形成双金属复合轧辊.

该工艺的优点是复合工艺简单,质量易于控制,但由于辊颈与辊身材料的不同,焊接操作不当,易在焊接处产生裂纹.当生产大直径的辊身时,轧辊制造成本高,焊接困难,该工艺仅适用于小规模的复合轧辊生产.

2.3.7 双金属自耗电极熔铸复合法

该工艺是将辊颈和辊身两种材料按照辊颈和辊身所需的重量预先焊接成一个整体的自耗电极,然后在组合式结晶器内按照整体熔铸轧辊工艺进行电渣熔铸,即形成了辊颈与辊身分别为两种材料的双金属复合轧辊.

用该工艺制造双金属复合轧辊的优点是工艺简单,辊颈与辊身结合处质量好,缺点是辊身和辊颈的尺寸需经过严格的计算,否则难以得到保证,且仅适用于制造小规格的双金属复合轧辊.

3 国外电渣重熔轧辊新技术[6]

为提高电渣重熔轧辊的质量,国外近年来不断开发出新的技术,其中比较好而实用的技术有:

3.1 电渣重熔轧辊加入非金属附加物NFA处理

在电渣重熔过程中往金属溶池加入非金属附加物NFA即可提高金属纯净度,又可以改善铸锭结晶组织,以电渣熔铸冷轧轧辊为例,加NFA处理后电渣熔铸轧辊使用寿命是平炉钢锻件的2.5倍.

3.2 电渣重熔轧辊氢的控制

轧辊要求控制钢中氢含量,氢含量超过极限易引起氢脆裂纹,同时由于钢中氢含量高对钢锭必须进行长时间的扩氢退火,一般要求金属熔池中w[H]≤2.5×10-6,要达到此要求,国外提出以下原则:

(1)对铸造电极的钢液进行去气处理,降低自耗电极含氢量.

(2)重熔前或重熔过程中对熔池进行处理.(3)采用干燥空气及惰性气体保护.

通过以上处理,可以使轧辊钢中氢的含量控制在所要求的范围内.

3.3 酸性渣重熔轧辊用钢

酸性渣透气性差,可以防止重熔过程吸氢,采用酸性渣电渣重熔可以控制钢中非金属夹杂物呈硅酸盐为主的塑性夹杂,避免形成刚玉型的脆性夹杂,不至于在轧辊工作时导致应力集中,疲劳破坏.

4 电渣冶金法制造轧辊工艺研究新进展

虽然电渣冶金有上述许多优点,但电渣冶金也存在着局限性,如熔炼和凝固速度偏低、自耗电极氧化、熔渣吸气以及活拨金属的氧化等[11],且生产工艺流程较一般炼钢方法复杂,电耗高,重熔费用高,生产效率低.

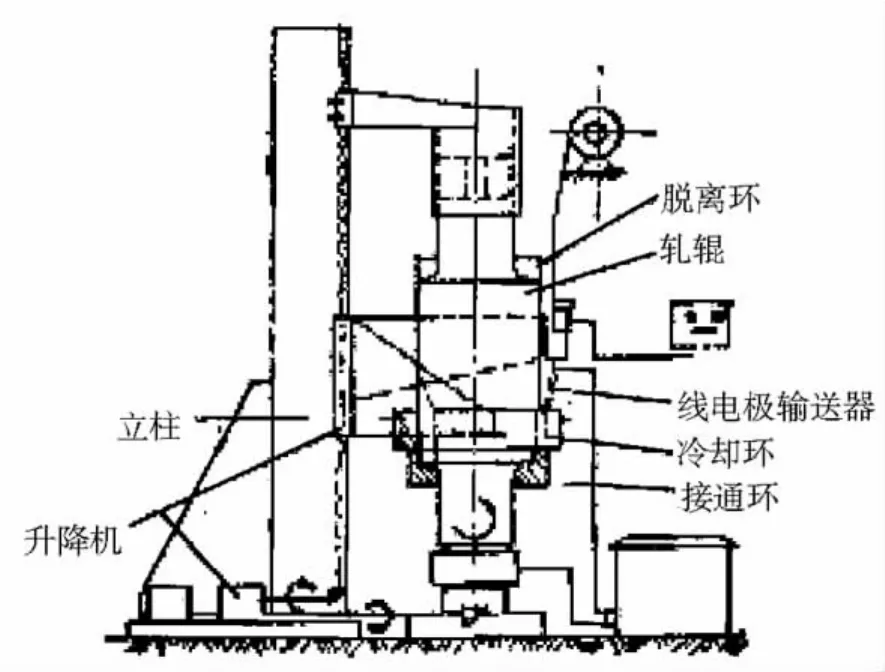

因此,近年来国内外均在开展各种研究工作,不断研究开发出新的工艺技术途径来加以改进,以求克服上述缺陷,降低电耗,提高生产效率,改善产品质量.目前,在国内外电渣冶金工作者的不懈努力下,电渣冶金技术又有了新的突破.相继开发出了可控气氛电渣冶金、电渣表面镀膜、洁净金属喷射成形(CMSF)、高压下电渣重熔(PESR)、导电结晶器电渣冶金(CCM-ESR)、快速电渣重熔(ESRR)等技术[12],其中适合与轧辊制造的技术主要是快速电渣重熔(ESRR)和导电结晶器电渣冶金(CCM-ESR)技术.

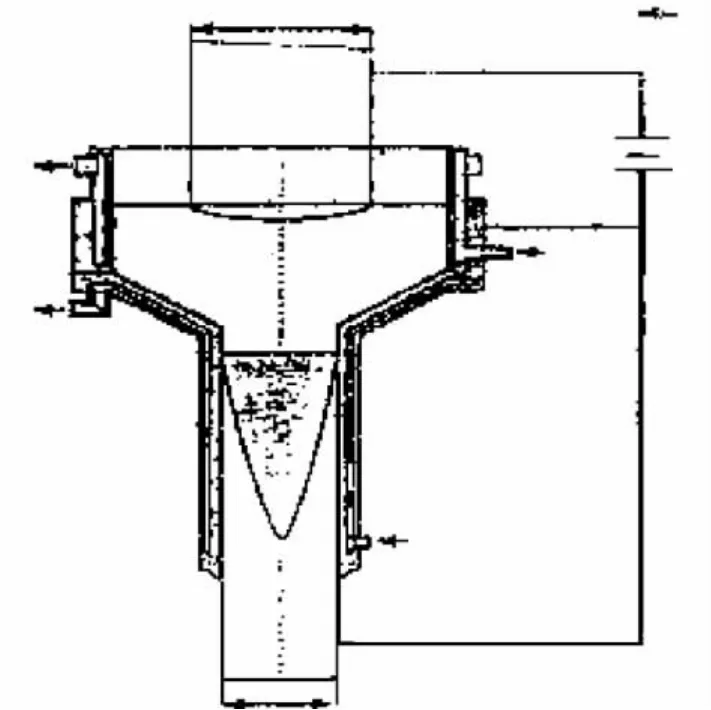

4.1 快速电渣重熔(ESRR)法[12]

奥地利Inteco公司在导电结晶器和双回路原理的基础上开发出了快速电渣重熔ESRR技术,它是在T型结晶器多流电渣重熔的基础上发展起来的,在T型结晶器壁上嵌入导电元件,使电流通过自耗电极→渣池流入→导电元件→返回变压器,如此改变了结晶器热分配.使钢-渣熔池界面远离电极端头,使金属熔池深度与输入功率无关,所熔铸好的钢锭通过抽锭设备从结晶器内抽出.应用这一装置重熔直径为100~300 mm的小直径的钢锭时,其电极直径之比可以达到3~10,在T型结晶器上部较大直径的自耗电极的熔化速度可高达300~1 000 kg/h,且所重熔的小直径的钢锭均具有良好的内在质量和表面质量,重熔锭组织均匀细小,无明显的偏析和疏松.

该工艺适用于制造冷轧辊和热轧辊坯料.

图10 快速电渣重熔用的T型导电结晶器Fig.10 T-type current conductive mold used for rapid ESR furnace

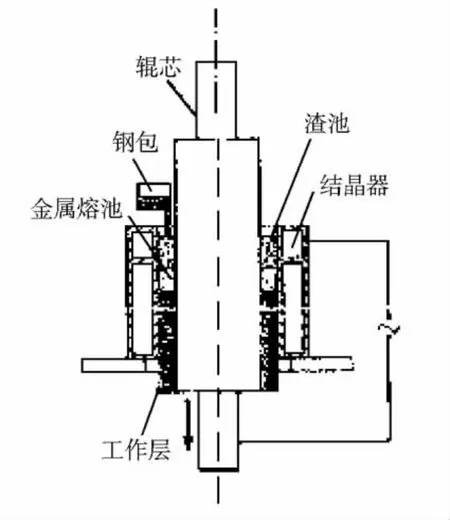

4.2 ESSLM液态金属电渣复合工艺[13]

1997年乌克兰 ELMET—ROLL—MEDOVAR GROUP轧辊集团的工程师与乌克兰巴顿焊接研究所的科学家们联合,将导电结晶器技术应用于复合轧辊的制造,开发了把液态金属用于电渣包覆表面的电渣复合轧辊制造工艺和设备(简称ESSLM工艺)[12],进行高速钢复合轧辊的工业化生产.

该工艺是在CPC工艺的基础上与导电结晶器液态金属电渣连续浇注工艺相互结合开发的一种复合轧辊制造法.它与CPC法不同的是充分利用电渣的净化作用,将芯棒材料安装在专门设计的导电水冷结晶器的中心,导电水冷结晶器代替非自耗电极对电渣进行加热,使液渣保持在高温状态,将需复合的外层金属液以一定的速度和方式浇入导电水冷结晶器中,使金属液在穿过熔融渣层的过程中受到电渣的精练.外层金属液与已经被电渣预热的轧辊辊芯表面熔合,形成复合层,并通过抽锭设备从结晶器内抽出.高温液态电渣同时还起到对芯棒加热和表面清洗及隔离所浇入的金属液与空气的接触,从而对金属液进行保护的作用.

ESSLM工艺的优点是,可使用各种成分的材料进行复合,且所浇入的外层金属在通过液态渣池时受到电渣精练作用,提高了外层金属的纯净度,所制造的复合轧辊组织致密度高,无疏松、裂纹,无缩孔等缺陷;外层金属与芯棒融合良好,主要合金元素、硬度及显微组织在高度方向和横段面上的分布均匀,产品质量高,生产效率高(是传统电渣重熔方法的几十倍),且生产成本低,电能消耗少,设备简单,可控工艺参数少,可生产任意成分的复合轧辊,并且还可以修复旧的轧辊.

该工艺与CPC工艺相比,设备简单,所生产的产品质量好,但是仍然存在生产效率低,导电结晶器结构复杂,技术难度大,设备的控制技术要求高等缺点.

图11 液态金属电渣复合法Fig.11 Electroslag surfacing with liquid metal

4.3 复合电渣冶金法制造钢结硬质合金复合轧辊工艺[14]

钢结硬质合金是以钢作黏结剂,以难熔化合物颗粒作硬质相而得到的复合材料,是一种介于工、模具钢与硬质合金之间的新型高性能结构材料,也是制造轧辊的良好材料.与一般工、模具钢相比,其寿命提高3~5倍乃至10倍以上,具有工、模具钢不可替代的优势;与硬质合金相比,它可以进行各种机械加工和热处理,具有韧性好、生产成本低等一系列优点.钢结硬质合金主要靠粉末冶金法制备,由于受设备及制作工艺的限制,目前国内外尚无法制造大尺寸的钢结硬质合金,无法将钢结硬质合金应用于板带材轧辊,限制了该材料的应用.

目前国内外制造硬质合金或钢结硬质合金复合轧辊的生产工艺均为二步法,即先用粉末冶金工艺制造出硬质合金或钢结硬质合金辊环,然后再与铸铁(钢)熔铸成一体.其工艺流程相当复杂,且应用上有局限性,生产周期长.由于硬质合金与钢或铁的膨胀系数相差较大,润湿性差,因而对制造工艺要求十分严格,成品率低.

目前,一种新的复合轧辊制造工艺及设备—复合电渣冶金法制造钢结硬质合金复合轧辊工艺及设备已由江苏金港特钢有限公司研制成功.

该工艺设备是将电渣冶金与粉末冶金、金属铸造、喷射冶金及电磁搅拌铸造等工艺相互结合而形成的一种性能优越、制备成本低廉的新型复合轧辊制造工艺和设备.它是在电渣冶金过程中将金属芯棒固定在结晶器中心,将轧辊工作层基体金属与增强颗粒通过特殊方式混合后,连续、均匀地加入结晶器内,在电磁场的搅拌下所浇入的钢结硬质合金与已经被液态电渣加热的芯棒材料复合成一体,在水冷结晶器的作用下快速结晶,形成顺序凝固,制备成外层为能满足各种冷轧和热轧性能需要的含有30%~50%的 WC硬质合金颗粒的钢结硬质合金,而芯部为高强度合金工具钢、球墨铸铁或碳钢的大尺寸复合轧辊.轧辊表面具有较高的耐磨性和耐腐蚀性及抗表面粗糙性和抗剥落性能,芯部具有高的强度和强韧性能.

这种全新的制备技术克服了粉末冶金法所存在的各种弊端,工艺简单,周期短,制备成本降低50%,实现了二相材料的冶金结合,韧性比粉末冶金工艺提高60%,耐磨性提高1.5~2倍,可以制备各种大尺寸的钢结硬质合金板带材双金属复合轧辊,并实现了在制造钢结硬质合金的同时与芯棒直接复合成一体的一步法制造工艺.

该工艺和设备除用于制造各种规格的冷轧和热轧电冶钢结硬质合金双金属复合轧辊外,还可用于生产各种高速钢、高合金钢复合轧辊和各种整体材质合金铸铁轧辊,可以用于各种材料废旧轧辊的工作层的二次电渣覆层修复,因而具有一机多用之特点.

复合电渣冶金工艺的研制成功,结束了目前国内外在板带材轧制中无钢结硬质合金轧辊的历史,使我国在此领域的研究和开发走在了世界的前列[15].

该工艺的研制成功,将是国内外继高速钢复合轧辊后的又一次轧辊材料和制造技术上的革命.

4.4 感应电渣复合铸造法[16]

感应电渣复合铸造工艺及设备是由江苏金港特钢有限公司总工程师丁刚历经十多年的努力研制成功的.

该工艺是将电磁感应铸造技术、液态金属电渣浇注技术、ESSLM工艺技术、CPC工艺技术和电磁搅拌铸造技术相互结合研制而成的.在该工艺中,通过电磁感应加热设备对安装在水冷结晶器内的轧辊芯棒加热,达到所预定的温度后,电渣冶金设备将水冷结晶器内的固态电渣加热熔化,将需复合的外层金属液以一定的方式快速浇入水冷结晶器中,使金属液在穿过熔融渣层的过程中受到电渣的精练.外层金属液与已经被电磁感应加热器预热的辊芯材料表面熔合,并在水冷结晶器内凝固,金属液浇注完毕后,感应加热器继续对所浇入的液态金属和芯棒加热,使两种金属间形成冶金复合层.待保温一定时间后停止加热,打开结晶器将复合轧辊取出.

采用电磁感应加热器在浇注前对芯棒在结晶器内直接进行预热,浇注后对轧辊进行保温,一方面为了有利于双金属材料的良好复合,另一方面为了减少铸造缺陷,让轧辊外层金属实现至下而上顺序凝固,金属液自动由上向下的流动,有利于金属的补缩,从而缩短了补缩区的长度,减少了铸造缺陷;在浇注过程中继续对复合轧辊进行电磁感应加热,可以降低芯棒的预热温度,减少芯棒材料的氧化,可以使液固时间增加,促使两相材料的扩散更加充分,同时可以利用电磁搅拌作用,增加液体金属对芯棒表面的冲刷,促进两相材料之间的物质和能量交流[8],使复合层界面易于控制,从而实现良好的冶金结合,且克服了常规镶铸复合工艺所存在的无法制造复合比小于8.0的双金属复合产品的弊端.

感应电渣复合铸造工艺和设备除用于制造各种规格的高速钢复合轧辊外,还可以制造各种合金材料的冷轧复合轧辊、热轧复合轧辊和各种合金铸铁热轧复合轧辊;采用该工艺和设备还可以制造各种合金材料的复合支撑辊、复合连铸辊等各种辊类产品,尤其在大型复合支撑辊的制造上,由于其独特的工艺性能和优良的产品质量,可以实现以铸代锻,可以不受设备和工艺的限制,实现用小型设备制造大体积的层状复合支撑辊及其他各种复合产品,节省投资.同时,采用该工艺和设备尚可以制造整体材料的上述各种轧辊,还可以用于上述各种材料废旧轧辊工作层的二次复合修复.

新型感应电渣复合轧辊制造工艺具有比离心复合铸造工艺更高的生产效率,可以使用锻钢等各种材质的芯棒材料和各种成分的轧辊工作层材料制造各种复合轧辊,且两种材料间的界面结合强度高.可以根据不同的使用要求,自由地选择不同强度要求的芯棒材料和不同性能的复合层材料生产复合轧辊.由于电渣冶金的作用,使该工艺制造的复合轧辊工作层材料具有致密度高,组织晶粒度细小,结晶组织优良,不易产生缩孔、疏松等铸造缺陷,且主要合金元素、硬度及显微组织在高度方向和横断面上的分布均匀,无成分偏析,轧辊工作层材质的纯净度高,具有较高的耐磨性和耐冷、热疲劳性及现代轧辊工作层材料所需具备的各项性能[9],芯部具有高的强度和韧性,所生产的产品质量易于控制.因而该工艺和设备具有一机多用,可控工艺参数少,生产工艺简单易于操作,生产效率高,电耗低,成本低,设备简单投资小,易于工业化生产等特点,是目前制造高速钢等各种材质复合轧辊及大型复合支撑辊的最佳工艺和设备.

该工艺和设备填补了国内外空白,技术水平达到国际先进水平.

5 国内电渣冶金轧辊的生产和研究开发状况

我国是世界上最早进行电渣冶金技术研究、开发和应用的国家,是目前世界上仅有的完全掌握和独立发展电渣冶金技术的少数几个国家之一[17].在电渣冶金制造轧辊技术上,我国目前主要采用电渣重熔法制造冷轧辊用钢锭[6],然后经锻造后制造冷轧辊,少部分小型轧辊制造企业采用电渣熔铸工艺制造小型整体冷轧辊[18].在采用电渣熔铸工艺制造热轧辊的研究上,国内五二研究所、内蒙古冶金研究院、钢铁研究总院和西宁钢厂等现均在从事该技术的研究和开发工作,其中西宁钢厂所制造的650整体钢质热轧辊经轧钢使用效果良好[19];五二研究所采用电渣球墨铸铁和30号钢进行电渣熔铸复合轧辊,采用双臂交替抽锭式电渣炉制造了750×1 430 mm的辊身为球墨铸铁,辊颈和接头为30号钢的双金属复合轧辊;钢铁研究总院已开发了多种电渣冶金制造轧辊工艺[20],对乌克兰巴顿焊接研究所的“ESSLM液态金属电渣复合工艺”也在进行研究和开发[21],邢台轧辊集团也曾将此技术列入了集团“十一五”发展规划中[22].

在新型电渣复合工艺的研究开发上,国内已有十多个单位在从事该项工作,已开发了液态电渣复合法、熔铸熔焊复合法制造复合轧辊新工艺,目前已取得了良好的效果;内蒙古冶金研究院开发了新的电渣熔铸铸铁轧辊工艺[23],北京科技大学吴春京等[24]进行了“电渣工艺复合轧辊制造装置数值模拟设计”;江苏金特钢有限公司所开发的复合电渣冶金法制造颗粒增强钢基复合材料轧辊制造工艺和设备[15]、感应电渣复合铸造法制造高速钢复合轧辊和支撑辊工艺和设备[16]均填补了国内外空白,技术水平达到国际先进水平.

我国在电渣冶金工艺技术的研究开发上虽然获得了一定的突破,取得了一定的成绩,但在生产应用上与国外相比,尚存在着很大的差距.目前国内除在冷轧辊用钢锭和小型冷轧辊的制造上得到了一定的应用外,在热轧辊制造和热轧辊复合上的应用较少.

6 结语

(1)电渣冶金工艺作为金属材料的一种精炼技术,具有一系列的优越性.其去除杂质、非金属夹杂物的能力优异,产品的组织致密、成分均匀、表面光洁、质量与性能再现性高,经电渣精炼后的金属纯净度高、低倍组织好、生产工艺灵活性好、过程控制的参量少、钢材成材率高、设备投资少.由于电渣冶金具有的上述各项优越性,世界各国均在致力发展电渣冶金轧辊制造技术,从最初的电渣重熔轧辊、电渣熔铸轧辊,到使用管伏电极和旋转电渣工艺生产复合轧辊.

(2)为了不断降低成本,提高生产效率,近年来乌克兰ELMET—ROLL—MEDOVAR GROUP轧辊集团开发了ESSLM液态金属电渣复合法生产高速钢复合轧辊新工艺,该工艺生产成本低,电能消耗少,设备简单,可制造各种金属成分的芯棒材料和工作层材料的复合轧辊,所制造的复合轧辊外层金属的纯净度高,组织致密,无疏松、裂纹,缩孔等缺陷,且外层金属与芯棒的界面结合好,无成分偏析.

(3)复合电渣冶金法制造钢结硬质合金复合轧辊工艺及设备,解决了传统制造工艺无法制造大尺寸的钢结硬质合金复合轧辊的难题,可以制造大尺寸钢结硬质合金板带材复合轧辊.该工艺克服了目前国内外制造复合轧辊的诸多工艺缺陷和设备局限,实现了在制造电冶钢结硬质合金轧辊工作层材料的同时,与芯棒材料直接复合成一体的一步法制造工艺,且制造成本比粉末冶金工艺降低50%以上.所生产产品范围广,技术先进,工艺易于掌握和推广,设备投资小,一机多用.该工艺的研制成功,为新型复合材料轧辊的生产,开辟了一条新的技术途径,填补了电渣冶金工艺上的空白,拓宽了电渣冶金的应用领域.

(4)感应电渣复合铸造工艺及设备,综合了目前国内外各种复合轧辊制造工艺的诸多优点,可以取代目前国内外所使用的离心铸造、CPC、ESSLM等轧辊制造工艺,可以使用各种材质的芯棒材料制造高速钢复合轧辊和各种材质的热轧和冷轧复合轧辊、各种复合支撑辊、复合连铸辊及各种单一相材料的轧辊.该工艺具有生产成本低、效率高,设备投资小,设备和工艺简单,可控工艺参数少等优点,实现了在轧辊制造过程中各工艺参数的动态调整.所制造的轧辊工作层材质致密度高,组织晶粒度细小,界面结合强度高,组织纯净度高,韧性好,耐磨性高,抗疲劳性能好.

(5)感应电渣复合铸造工艺和设备用于大型复合支撑辊的制造时,可以不受设备和工艺的限制,实现了用小型设备制造大体积的层状复合产品,节省投资.由于其独特的工艺性能和优良的产品质量,可以实现以铸代锻.

(6)我国在电渣冶金制造工艺技术的研究开发上已经取得了一定的创新性成果,在一些领域上已经填补了国内外空白,但在生产应用上与国外相比,尚存在着很大的差距.因此,加强技术推广,加快产业化步伐,尽快实现新技术的产业化,缩小我国与国外的差距,是目前我国轧辊研究和轧辊制造业的当务之急.

[1]张富强,赵新,罗晓溪.鞍钢热带连轧轧辊的现状和前景[J].鞍钢技术,1997(9):21 -26.

[2]俞誓达.对21世纪我国轧辊制造业发展的几点看法[J].冶金设备备件信息专刊(冶金轧辊的现在和未来),P1—16,北京:冶金工业出版社 2001,12.

[3]姜周华.电渣冶金的物理化学及传输现象[M].沈阳:东北大学出版社,2000,9:1.

[4]李正邦.21世纪电渣冶金的新发展[J].特殊钢,2004(5):1-5.

[5]李正邦编译.国外电渣重熔轧辊生产现状及发展趋势[M]//电渣重熔译文集.北京:冶金工业出版社,1990:86-97.

[6]刘德富,徐德祥,李朝华.冷轧辊制造工艺的发展[C]//第七届全国冶金轧辊学术交流年会论文集.2004:107-114.

[7]李正邦,等.电渣熔铸[M].北京:国防工业出版社,1979,9:140-162.

[8]李正邦,等.电渣熔铸理论与实践[J].北京:高新技术应用出版社,1996.

[9]车向前译.旋转电渣重熔双金属复合轧辊的性能[M]//电渣重熔译文集.北京:冶金工业出版社,1990:98-103.

[10]饶云福.中国,99103883.5[P].

[11]陈希春,冯涤,傅杰,等.电渣冶金的最新进展[J].钢铁研究学报,2003(2):62-67.

[12]陈永红.电渣熔铸技术的新发展[J].上海金属,2004(6):37-41.

[13]黄伯云,李成功,石力开.中国材料工程大典(第5卷)[M].北京:化学工业出版社,2006:671-672.

[14]轧钢新技术3000问---板带暨轧辊分册[M].北京:中国科学技术出版社,2005:177-181.

[15]丁刚,强颖怀.复合电渣冶金法制造钢结硬质合金复合轧辊新工艺[C]//全国轧辊技术研讨会论文集.中国金属学会,2005.10:46-50.

[16]丁家伟,丁刚、强颖怀.高速钢复合轧辊制造新工艺—感应电渣复合铸造工艺及设备简介[C]//第四届冶金轧辊年会论文集.中国钢铁工业协会冶金设备配件供应服务中心,2006,11:78 -85.

[17]李正邦,傅杰.电渣冶金在中国的发展[J].特殊钢,1999年增刊:1-8.

[18]薛庆国,徐卫国.电渣熔铸带钢冷轧工作辊[J].特殊钢,1996(2):52-54.

[19]郑建华,王川,编.轧辊生产使用与维护专题情报,第二分册[M].成都华冶信息研究所,1999:80-87.

[20]冶金工业部钢铁研究总院.中国,95119523.9[P].

[21]冶金工业部钢铁研究总院.中国,96114043.7[P].

[22]秦英方,刘书栋,张力.钢铁工业发展给轧辊制造业带来的机遇和挑战[C]//第三届冶金轧辊年会论文集.中国钢铁工业协会冶金设备配件供应服务中心,2006,11:38-47.

[23]内蒙古冶金研究院.中国,97103215.7[P].

[24]吴春京,沈定钊,杨国明,等.电渣工艺复合轧辊制造装置数值模拟设计[J].钢铁,1999(4):61-64.

The technology research progress of electroslag metallurgy produced roller

DING Jia-wei1,DING Gang2,QIANG Ying-huai1

(1.School of Materials Science&Engineering,China University of Mining and Technology,Xuzhou 221008,China;2.Jiangsu Xinya Steel forging Co.,Ltd.,Danyang 212322,China)

This paper introduces the process of use of the current domestic and international metallurgical Electroslag produced Roller. It analysed of the advantages and disadvantages of various processes. And it Introduced the technology progress condition of dispatch dregs metallurgical making the roller at present domestic and foreign.It had highlighted of the past few years at home and abroad as research and development of new manufacturing method electroslag metallurgical technology and roller performance.

electroslag metallurgy;roller;manufacturing process

TF 748.6

A

1671-6620(2011)S1-0034-10

2010-10-15.

丁家伟 (1983—),男,江苏徐州人,硕士.