多电极电渣重熔系统电磁场和焦耳热场研究

王 芳,李宝宽,陈 瑞,赵 林

(1.东北大学 材料与冶金学院,沈阳 110819;2.沈阳铸造研究所,沈阳 110021;3.中国第一重型机械集团公司,黑龙江 富拉尔基 161042)

多电极电渣重熔系统电磁场和焦耳热场研究

王 芳1,李宝宽1,陈 瑞2,赵 林3

(1.东北大学 材料与冶金学院,沈阳 110819;2.沈阳铸造研究所,沈阳 110021;3.中国第一重型机械集团公司,黑龙江 富拉尔基 161042)

多电极电渣重熔系统比单电极系统具有感抗小、电耗低、熔化率高等特点,目前广泛应用于生产大型钢锭.掌握多电极电渣重熔系统中电磁场的分布情况对于提高钢锭质量和节省电能都很重要.本文以多电极电渣重熔工艺中电极、渣池和钢锭为研究对象,建立了能够考虑集肤效应的三维谐波电磁场数学模型,采用Maxwell方程、Lorentz定律和Joule定律分析了渣、钢锭和电极的磁场、电磁力、电流密度和焦耳热功率密度分布.结果表明:电流的最大值出现在电极内侧,与渣池的交界面处;由于电极的自感和互感的相互作用,两对电极内侧的磁感应强度增大,外侧的磁感应强度减小;焦耳热的最大值出现在渣中,电极底部内侧与渣的交界处.参数研究还发现:当源电流增大时,在电极内靠近壁面处的电流呈线性增大;当频率大于等于35 Hz时,在电极内部电流密度趋向线性分布;当电极侵入深度增大或渣层的厚度减小时,渣池中焦耳热的最大值增大.

双级串联;电渣重熔;电磁场;焦耳热;数值模拟

电渣重熔系统广泛地应用于生产超级合金和特殊钢[1~3].随着社会工业化的逐渐发展,人们对钢锭的质量要求越来越高,但仅靠单电极电渣重熔系统很难制备出高质量的大型钢锭.目前,多采用2对、4对或6对电极电渣重熔系统熔铸大型钢锭,其相比单电极系统具有感抗小、电耗低、熔化率高等特点.

和单电极电渣重熔系统相区别的是,双电极电渣重熔系统增加了一根电极,将接在结晶器底水箱下的一条回路上移与所夹电极的夹持器连接,使网路电抗大大降低,从而电耗显著下降.电渣重熔过程是一个集熔化、精炼和凝固于一体的复杂冶金过程[4],从自耗电极的熔化到铸锭的凝固伴随着一系列的物理化学现象[5~7],这些物理化学现象均源于高强度交流电的作用.高强度交流电的变化及作用规律是揭示电渣重熔工艺中物理化学规律,提高钢锭质量、节省电能的前提.对于电渣重熔体系内的电磁场,魏季和和任永莉[8-9]利用 Maxwell方程组及有关的电磁场理论研究了单电极电渣重熔体系内的电磁场分布,由于建模过程中将电极和结晶器均视为无限长导体,因此结果有一定的局限性.美国A.D.Patel[10~11]等人利用流函数法求解了单电极电渣重熔系统的电磁场分布,由于流函数法难于推广到三维,因此它的模型不能得到广泛应用.Daniel V[12]和 Kharicha A 等人[13]只分析了单电极电渣重熔系统的电流密度、磁感应强度和温度场等,没有得到全面的电磁场信息.耿茂鹏等人[14]分析了真、假双电极电渣重熔系统的电流密度和温度场分布,但没有考虑集肤效应.由于多电极电渣重熔过程的复杂性,使多电极电渣重熔内部的磁场分布和焦耳热场等很少见到报道,因而不论是电磁作用规律还是完善数学模型等都还需深入研究.

本文基于三维谐波的电磁场理论,建立了能够考虑集肤效应的多电极串联电渣重熔系统(包括电极、渣和钢锭)电磁场和焦耳热场的数值模型,得到电渣重熔系统中较全面的多物理场信息,包括电极、渣和钢锭的电流密度分布,磁感应强度分布、电压分布、电磁力和焦耳热分布,并考虑了电流频率、电极插入深度和渣层厚度等参数对电磁场和焦耳热场的影响.

1 数值模型

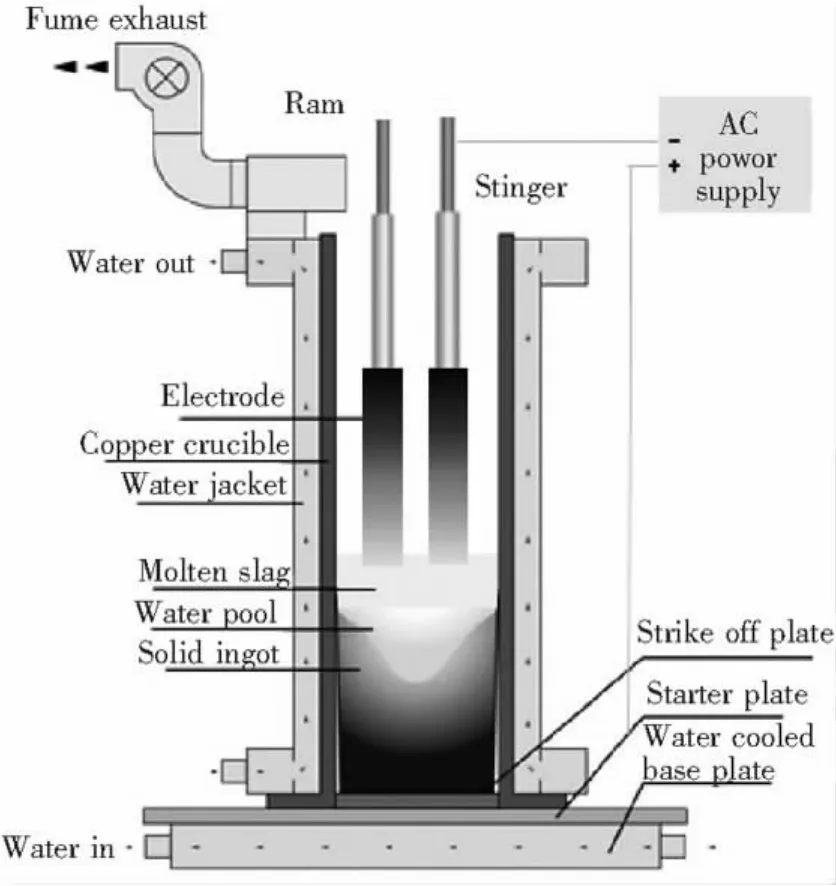

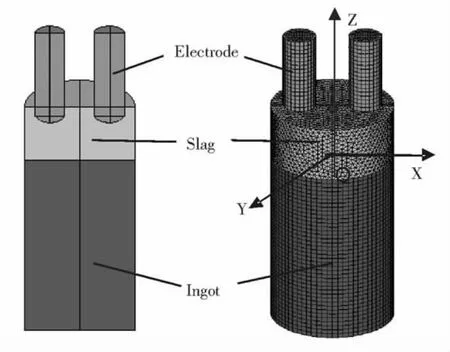

本研究针对双级串联电渣重熔系统(包括电极、渣和钢锭),结合Maxwell方程组、Lorentz定律和Joule定律,利用ANSYS软件模拟电渣重熔系统的电磁场和焦耳热场.图1和图2分别为电渣重熔结构示意图和网格示意图,其中坐标原点为渣-金界面的中心.

1.1 控制方程

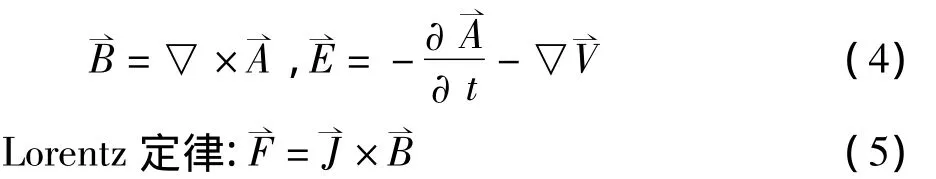

描述电磁场的Maxwell方程组、Lorentz定律

图1 双电极电渣重熔系统示意图Fig.1 Schematic of two series-connected electrode electroslag remelting process

图2 双极串联电渣重熔实体和有限元网格示意图Fig.2 Schematic of meshing of finite element in the two series-connected electrodes ESR system

由于在本工作中选用矢量磁位方法,并且频率≤50 Hz,属于低频,因此忽略位移电流,则麦克斯韦方程变为:

计算过程中作如下假设[16]:

(1)熔渣及金属各有关物性参数可视为常数,且具有均匀性和各向同性.

(2)电渣炉内温度远远超过居里点,电极、钢液和钢锭均从铁磁体材料变为顺磁体,设定钢液和钢锭的相对磁导率均为1.两对电极在渣层中的插入深度相同.

(3)钢锭为电极的优化材质,因此设定电极和钢锭的磁导率和电导率一致.

1.2 网格划分

本工作根据某企业实际情况对电渣重熔系统三维磁场和焦耳热场进行计算.图2所示为双极串联电渣重熔有限元模拟网格划分示意图,包括电极、渣层和钢锭(去除空气区域).

在网格划分时,在保证各单元连续的基础上,为保证网格质量,采用手动控制单元大小.对于电极,钢锭和渣层,设定网格划分的单元长度为0.02 m.其中电极和钢锭均采用结构化网格,渣层和周围空气包采用非结构化网格,总单元数为245 542.

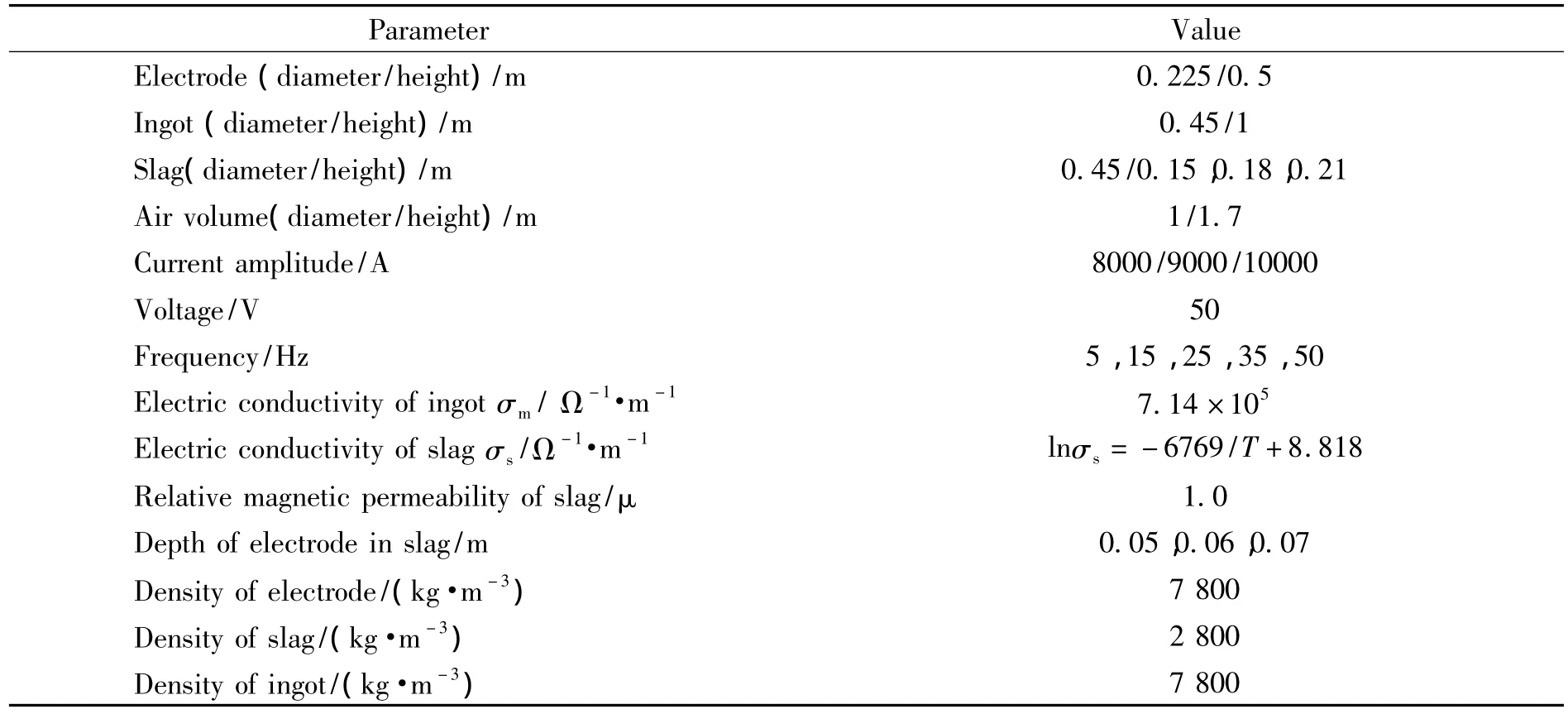

表1 电极、渣和钢锭的物性、几何与操作参数Table 1 Physical properties,geometrical and operating conditions of electrode,slag and ingot

2 求解方法及边界条件

本工作选用磁矢量位方法(选用solid97单元)求解电磁场和焦耳热场,首先由矢量磁位计算出磁感应强度、电流密度和电磁力,然后将电流密度或电场结果带入焦耳定律公式通过耦合求解得到热功率密度,即焦耳热场分布.其中电极、钢锭和渣层选择时间积分电势(VOLT)作为自由度.磁场计算边界条件:左侧电极上端面电流为10 kA,并耦合volt自由度.右侧电极上端面取电位为0.并在空气外表面处设置磁平行边界条件.电极、渣和钢锭的物性、几何与操作参数如表1所示.

3 结果与讨论

3.1 双电极电渣重熔系统

3.1.1 电流密度分布

图3(a)和(b)为频率为50 Hz时,双级串联电渣重熔系统主截面的电流密度矢量分布和电流分布.从图3(a)中可以看出电流从左侧电极顶端流进,至底部流出后进入渣池,然后由右侧电极底部流入,顶部流出,最后流回短网系统.在电极内,由于双极串联电渣重熔系统比单电极增加了一根电极,且两对电极的距离很近,因此除自感外,还存在互感,互感的磁场影响自感的磁场,使电极横截面上电流密度分布发生改变,分布基本均匀,整个电极截面都是有效导电截面,而电流密度分布在纵截面上也不是竖直方向,而是稍向水平倾斜.而对于单电极系统内,由于集肤效应的影响,电流密度主要分布在电极的外表面,有效导电横截面很小.当电流从横截面积较窄的电极流入较宽的渣层后,由于渣的电导率很低,导电性差,电流密度分布发生改变,主要集中在两对电极底部,这为渣池产生热提供了便利条件.从图3(b)中可以看出电流的最大值出现在电极内侧的底部端头处,与渣池的交界面处.

图3 双级串联电渣重熔系统主截面的(a)电流密度矢量分布和(b)电流强度分布Fig.3 (a)Vectors of current density and(b)scalar current density of main section in the two series-electrodes ESR system

图4为电渣重熔系统渣层上表面渣和空气界面处,即z=0.18 m,y=0时,施加不同强度源电流和频率时,沿直径方向电流密度的分布曲线.从图4(a)中可以看出当源电流从8 kA增大到10 kA时,在电极内靠近壁面处的电流密度最大值分别从750 kA/m2增大到950 kA/m2.从图4(b)中可以看出当频率从0增大到50 Hz时,在电极内,电流密度最大值分别从1 050 kA/m2降低到800 kA/m2.并且当频率大于等于35 Hz时,在电极内部电流密度趋向线性分布.这是由于随着频率的逐渐增大,两对电极之间的自感和互感作用越来越强烈,电极内侧互感产生的电流与源电流方向相反,抵消了部分源电流,而电极外侧互感产生的电流与源电流方向相同,增强了部分源电流.

图4 电极中沿直径方向频率对电流密度的影响(z=0.18 m,y=0)Fig.4 The effect of frequency on scalar current density along the diameter at z=0.18 m,y=0

如图5所示为电渣重熔系统渣层中截面,即z=0.09 m,y=0时,沿直径方向改变两对电极相对位置对电流密度分布的影响.可以看出渣内的电流密度值呈双峰分布,并且要比电极的电流密度值小很多.并且两对电极内侧随着电极相对位置的增大,电流密度逐渐减少,而两对电极外侧随着电极相对位置的增大,电流密度逐渐增大的趋势减弱.

图5 电渣中沿直径方向电极相对位置对电流密度的影响(频率为50 Hz,y=0,z=0.09 m)Fig.5 The effect of the distance of two electrode on scalar current density along the diameter at z=0.09 m,y=0

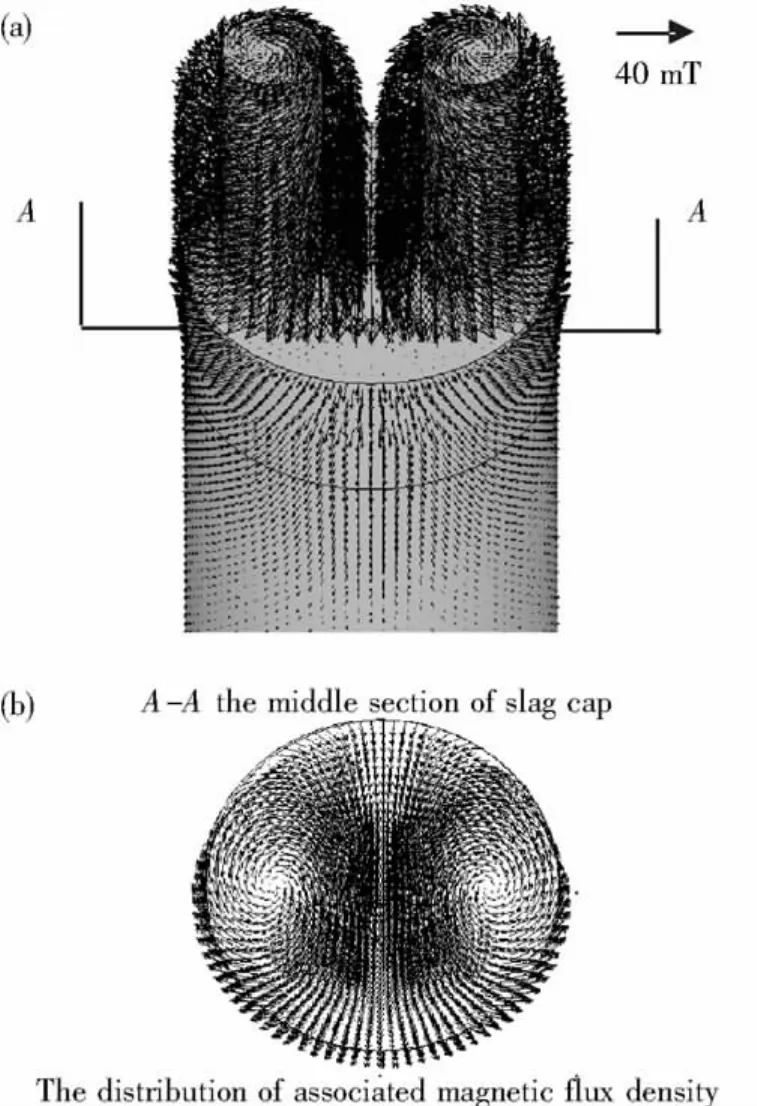

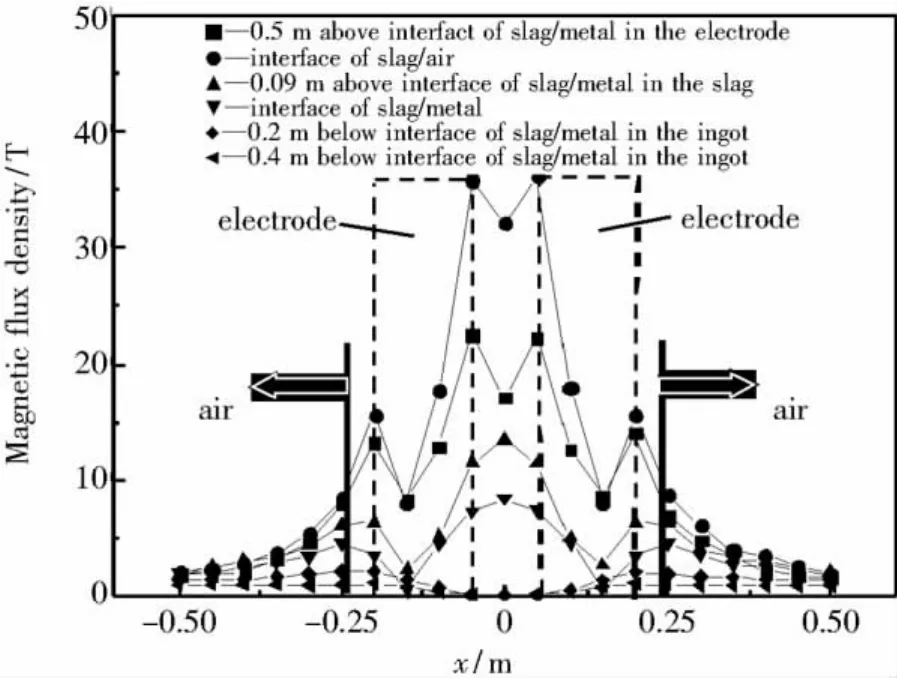

3.1.2 磁感应强度分布

由于电渣重熔系统施加的电流大,相应的磁感应强度也很大.从图6中看出,左侧电极电流流入,磁感应强度的方向是沿顺时针旋转的;右侧电极电流流出,磁感应强度的方向是沿逆时针旋转的,这与施加电流的方向均符合右手螺旋定则.图7为电渣重熔系统(包含电极,渣,钢锭和空气)不同截面处的磁感应强度分布(频率为50 Hz).可以看出两对电极内侧的磁感应强度要远大于外侧的磁感应强度.这是由于两对电极的电流方向相反,产生的磁感应强度在电极内侧互相增强,而在电极外侧相互削减,所以两对电极内侧空气区域的磁感应强度也要大于其他空气区域的磁感应强度.在渣层内部,当电流从左侧电极流出后,大部分电流沿着最短路径流回右侧电极;而在渣层的外侧附近电流分布又很稀,因此渣层内部产生的磁感应强度要大于渣层外侧的磁感应强度.由于电流只有少部分能够流经钢锭内部,所以钢锭内部的磁感应强度最小.

图6 电极,渣和钢锭外表面处的电磁感应强度,最大值为85.9 T(频率为50 Hz)Fig.6 Associated magnetic flux density on surface of electrode,slag and ingot,maximum is 85.9 T

3.1.3 电磁力分布

电渣重熔系统主截面的电磁力分布如图8所示,可以看出电极和渣内的电磁力要大于钢锭内的电磁力.在电极内,因轴向电流产生了呈放射状的、向内的电磁力,电流、磁感应强和洛伦兹力的方向符合左手螺旋定则.电磁力的最大值是在渣池内,电极内侧壁附近.在渣池与电极交界附近内,电磁力主要为放射状的、向内的.这是由于当电流从渣层流进钢锭,电导率变大,电流重新分布,因此电磁力产生径向和轴向分量.

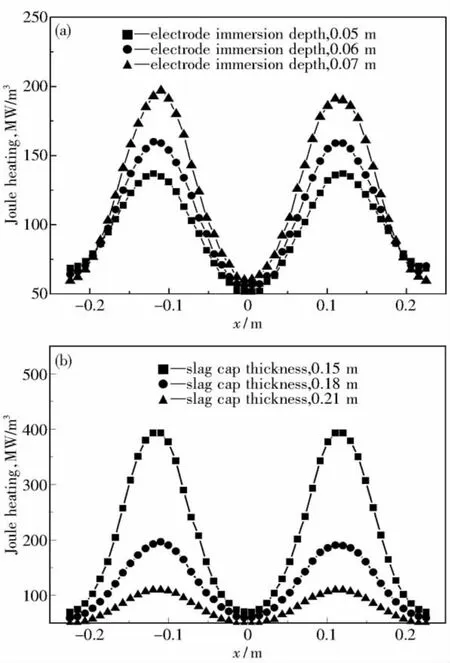

3.1.4 热功率密度(焦耳热)和电势分布

在电渣重熔过程中,电渣最重要的作用就是产生焦耳热熔化电极,焦耳热与电渣的电导率成反比,因此低电导率电渣可以提供大量的热量熔化电极.焦耳热的输出结果为热功率密度,即每单位体积的焦耳热功率.图9即为电渣重熔系统中热功率密度的分布,可以清楚看出热功率密度的最大值出现在渣中,电极底部内侧与渣的交界处.在渣池中,由于渣的电阻很大,当电流流入渣池后集中在电极底部附近,产生强大的径向和轴向分量,因此热功率密度的最大值在渣内、电极底部内侧与渣的交界处.因为渣池外表面处的电流很小,所以渣池外表面处的热功率密度要远远小于渣池内电极底部的热功率密度.

图7 不同截面处沿直径方向的磁感应强度(包含空气,y=0)Fig 7 Associated magnetic flux density of different section along the diameter(with air,y=0)

如图10所示为电渣中(a)电极插入深度和(b)渣层厚度对热功率密度的影响.当电极侵入深度为0.05 m时,热功率密度的最大值达到137 MW/m3.当电极侵入深度从0.05 m增大到0.07 m时,热功率密度的最大值增大了56 MW/m3或40.8%.当渣池厚度为0.15 m时,热功率密度的最大值达到393 MW/m3.当渣池厚度从0.15 m增大到0.21 m时,热功率密度的最大值减少了283 MW/m3或69%.

图8 电渣重熔系统主截面的电磁力分布Fig.8 The electromagnetic forces of main section in ESR system,maximum is 2.6 kN/m3

图9 电渣重熔系统纵截面的热功率密度分布Fig.9 The joule-heat power density in the slag of ESR system

图11为电渣重熔系统纵截面的电势等值线分布.从图中可以看出电势值由左侧电极底部流出时为49 V左右,并且逐渐降低,最后从右侧电极底部流进时,电势值为3 V左右,接近于零.这是由于渣的电阻率大,整个电渣重熔系统的电压降主要集中在渣池内.电势梯度(即电压降)最大值的位置是电极底部内侧与渣的交界处,这与焦耳热场(热功率密度)最大值的计算结果相吻合.

3.2 六根电极电渣重熔系统

图12为频率为50 Hz时,导体中每对电极电流为10 kA,相位角分别为 0(°),120(°),240(°)时,电极和渣层外部磁感应强度和电磁力分布示意图.从图中可以看出电流从一侧电极顶端流进,至底部流出后进入渣池,然后由另一侧电极底部流入,顶部流出,最后流回短网系统.电渣系统内磁感应强度和电磁力的最大值主要集中在每对电极的内侧.在渣层内,电流密度分布主要集中在电极附近,因此渣层周围的磁感应强度很小.整个系统磁感应强度的分布是不对称的,这是由于通入各组电极的电流之间存在相位差;电磁力的分布是均匀的,这是因为ansys软件计算得到的电磁力是时均电磁力.

图10 电渣中沿直径方向(a)电极插入深度和(b)渣池厚度对热功率密度的影响(频率为5 0Hz,y=0,z=0.09 m)Fig.10 Effect of electrode immersion depth and slag cap thickness on joule-heat power density along the diameter at y=0,z=0.09 m,frequency is 50 Hz.

图11 电渣重熔系统纵截面的电势等值线分布Fig.11 The contour of electric potential in the main section of slag in ESR system

图12 电极和渣层外部磁感应强度和电磁力分布Fig.12 The magnetic flux density(a)and electromagnetic force(b)of ESR system with slag and electrode

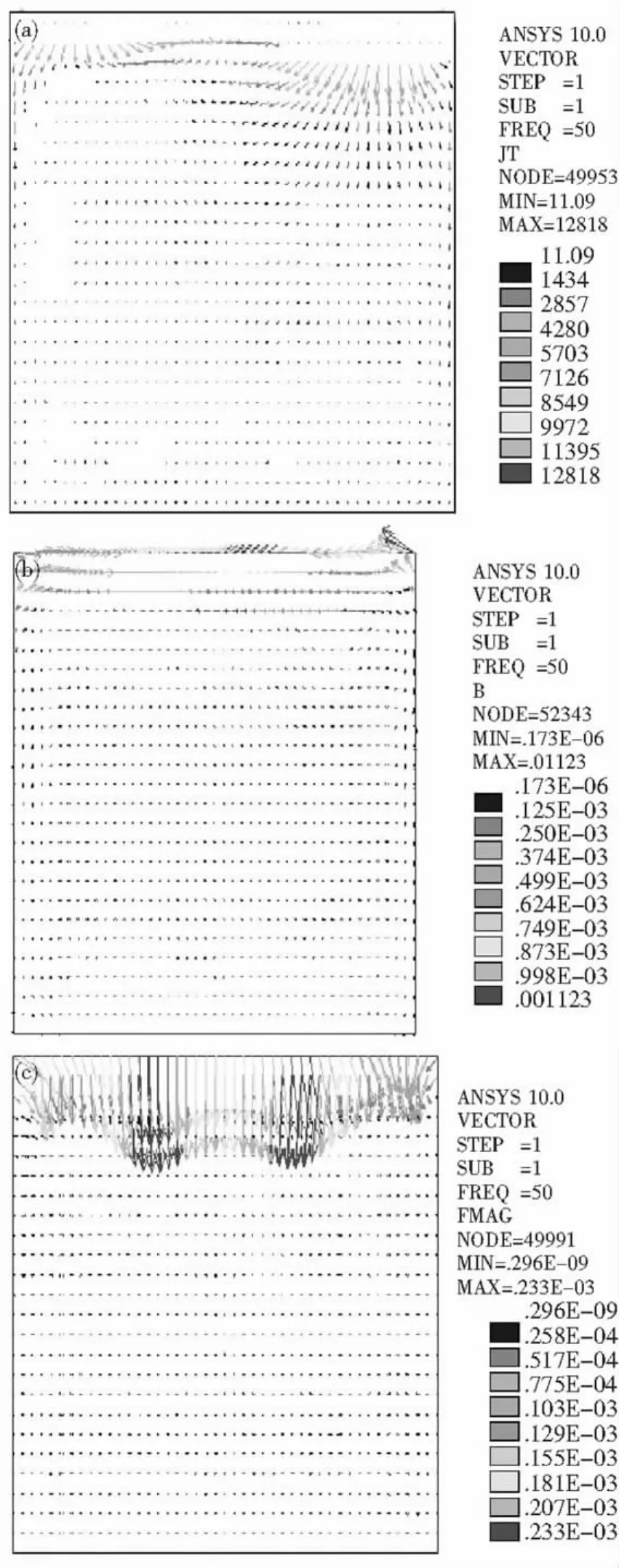

图13为钢锭主截面处电流密度、磁感应强度和电磁力分布.对于多电极电渣重熔系统,由于大部分电流流经渣层后,最后又流回电极,而只有少部分电流能够流经钢锭.因此钢锭处的电流密度、磁感应强度和电磁力主要集中在钢锭上部,与渣层交界处.

4 结论

(1)对于多电极电渣重熔系统电流的最大值出现在电极内侧的底部端头处,与渣池的交界面处.由于两对电极的自感和互感的相互作用,两对电极内侧的磁感应强度要远大于外侧的磁感应强度.在渣层内,电流密度分布主要集中在电极附近,因此渣层周围的磁感应强度很小.由于电流只有少部分能够流经钢锭内部,因此钢锭内部的电流密度、磁感应强度和电磁力最小.电磁力的最大值是在渣池内,电极内侧壁附近.

图13 钢锭主截面处电流密度、磁感应强度和电磁力分布Fig.13 The current density(a)magnetic flux sity(b)and electromagnetic forces(c)on the main vertical section of ingot in ESR system

(2)焦耳热的最大值出现在渣中,电极底部内侧与渣的交界处.由于渣的电阻率相对于钢锭和电极要高很多,所以整个电渣重熔系统的电势差(电压降)主要集中在渣池内.对于六电极电渣重熔系统磁感应强度和电磁力的最大值主要集中在每对电极的内侧.

(3)参数研究还发现:当频率大于等于35 Hz时,在电极内部电流密度趋向线性分布;当电极侵入深度增大或渣层的厚度减小时,渣池中的焦耳热功率密度的最大值增大.

[1]Dong Y.J Iron Steel Res,2007,14(5):7.

[2]Choudhary M,Szekely J,ISS Trans,1983,3:67.

[3]Hernandez-Morales B,Mitchell A.Ironmaking Steelmaking,1999,26:423.

[4]Auburtin P.Met Trans,2000;31B:801.

[5]Alghisi D,Milano M,Pazienza L.In:R.Morandi ed.,The 2nd internationalconference on new developments in metallurgical process technology.Riva Del Garda:Association Italian Metallurgy,2005:19.

[6]Anon J.Steel Times Int.1997,21(7):20.

[7]Weber V.In:Lee P D ed.The 2nd international conference on high order non-oscillatory methods for wave propagation,transport and flow problems. Trento: Deutsche Forschungsgemeinschaft,2007:83.

[8]Wei J,Ren Y L.Acta Metall Sin,1994,30:481.

[9]Wei J,Ren Y L.Acta Metall Sin,1995,31:51.

[10]Patel A D.In:Gerbeth G ed.,Proceedings of the 6th international conference on electromagnetic processing of materials.Dresden:Forchungszentrum Dresden - Rossendorf,2009:603.

[11]Patel A D.In:Peter L ed.,Proceedings of the 2005 international symposium on liquid metal processing and casting.Santa Fe:American Society for Metals,2005:173.

[12]Jardy A, Ablitzer D, Wadier J F. Met Trans,1991,22B:111.

[13]Kharicha A,Schützenh fer W,Ludwig A,Tanzer R,Wu M.Steel Res Int,2008,79:632.

[14]Geng M P,Sun D X.Process control and simulation in electroslag casting.Metallurgical Industry Press,2008:47.

[15]Bulic E,Sinigoj A R,Cestnik B.IEEE Trans Electromagnetic Compatibility,2009,51:263.

[16]Alghisi D,Milano M,Pazienza L.J Metall Ital,2005,1:21.

An analysis of electromagnetic field and Joule heating of electroslag remelting processes with multilelectrodes

WANG Fang1,LI Bao-kuan1,CHEN Rui2,ZHAO Lin3

(1.School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China;2.Shenyang Research Institute of Foundry,Shenyang 110021,China;3.China First Heavy Industries,Fulaerji 161042,China)

Comparing with the single electrode in electroslag remelting processes,two series- connected electrodes have the advantage of small inductive,low power consumption and high efficiency,which was widely used to produce superalloys and specialty steels.Detailed understanding of the electromagnetic field distribution is essential for both improving ingot quality and saving electric energy.In the present work,a 3D finite element model was developed for the magnetic field,electromagnetic force,current density and Joule heating field of electroslag remelting processes(electrode,slag and ingot)with two series-connected electrodes using Maxwell equation、Lorentz law and Joule law.Especially,the skin effect is shown and discussed based on numerical results.The results show that the maximum current distribute occur at the middle of electrode and slag;due to the interaction of self- induced and mutualinduced of two series- connected electrode,associated magnetic flux density on the inner side of electrode increase,and the outer decrease;The maximum joule heating is at the interface of slag and electrode.The parameter study shows that if the current frequency is greater than 35Hz,the current density in inner electrode tend to linear distribution;with the increasing of original current,The maximum current density near the wall in electrode will increase linearly;with the increasing of electrode immersion depth and decrease of slag cap thickness and the maximum of the joule heat in slag will increase.

two series-connected electrodes;electroslag remelting processes;electromagnetic field;joule heating;numerical simulation

TF 744

A

1671-6620(2011)S1-0103-07

2010-10-15.

国家自然科学基金重点项目 (50934008).

王芳 (1981—),女,辽宁沈阳人,东北大学讲师,E-mail:wangfang@smm.neu.edu.cn.

book=122,ebook=252