进口物料风机叶轮改造的不锈钢焊接工艺措施

刘其中

(岳阳石油化工总厂广播电视大学,巴陵石化职工培训学校,湖南岳阳 414014)

进口物料风机叶轮改造的不锈钢焊接工艺措施

刘其中*

(岳阳石油化工总厂广播电视大学,巴陵石化职工培训学校,湖南岳阳 414014)

本文介绍了一种用于输送橡胶产品的物料风机叶轮改造的不锈钢焊接工艺措施。针对其在高速旋转中易产生撕裂损伤等现象,从叶片材质、强度及焊接制作工艺等方面进行了探讨,制定了相应的叶轮改造焊接工艺方案,经检测叶轮各项指标符合要求,使用寿命优于进口叶轮。

风机叶轮;改造;焊接性;焊接工艺措施

一、前言

某石化公司引进的一条 SBS后处理生产线中,用于输送橡胶产品的物料风机叶轮在运转一段时间之后,撕裂损伤较为严重,加之叶轮动平衡要求较高,一旦动平衡破坏,振动、噪声变大,并对传动系统形成冲击,损坏轴承座等部件,因此需要更换新叶轮。进口备件供货周期长、价格昂贵,而且使用时间也只有一年半左右。为推进进口设备国产化改造工作,降低成本,保证生产,本文从叶片材质选择,焊接变形控制,焊接工艺措施等方面进行了阐述,以期完成对物料风机叶轮的改造。

二、进口物料风机叶轮分析

国外进口物料风机叶轮采用直叶半开式设计,转速为 2900rpm,线速度达 97m/s,由不锈钢板和轮毂组合焊接而成,在 5mm厚的底板上均匀焊接 8块与底板呈 90°角、厚度 4mm的叶片。由于该叶轮有较高的转速,须进行动平衡测试,制造上对叶片的垂直度、分布误差及焊接工艺等均有严格要求。

图1 物料风机叶轮剖面图

进口叶轮的损坏主要发生在叶轮叶片末端,连续工作易发生疲劳变形,沿受力方向弯曲,造成叶轮平衡破坏。虽然及时更换后有校正的可能,但校正后需外协重做动平衡,不仅费时费力,更重要的原因是校正后的叶轮使用时间会很短,还会发生叶片末端被撕裂的严重状况。国产化改造的叶轮除了有动平衡被破坏的现象外,更多的是叶片末端的断裂,有小块断裂、有沿焊缝开裂再撕裂叶片等。

1.进口叶轮材质焊接性分析。进口叶轮材质为00Cr17Ni14Mo2,国产化改造叶轮用的材质是0Cr18Ni9,同属奥氏体不锈钢,对于风机叶轮的焊接,必须考虑奥氏体不锈钢焊接特性带来的两个方面的问题:焊接裂纹与焊接变形。

焊接裂纹:奥氏体不锈钢焊接接头易发生焊接裂纹,这种裂纹是在焊接过程中高温状态下形成的。这种裂纹不仅存在于焊接弧坑区,也大量存在于热影响区。由于奥氏体不锈钢的热导率小,线膨胀系数大,焊缝金属凝固期间存在较大的拉应力,这是产生凝固裂纹的必要条件。在焊接区由液相到固相的凝固期,必将要承受较大的拉应力,从而造成在弧坑区、热影响区形成各种各样的热裂纹。特别是叶轮叶片采用两面焊接,正面焊接与反面焊接使焊缝与热影响区产生热裂的倾向更为严重。

焊接变形:奥氏体不锈钢有着良好的塑性和韧性,从而使它具有良好的加工性能,特别是冲压、弯折成型等等方面。但是由于它导热系数小而线膨胀系数大,自由状态下焊接易产生较大的变形。制造过程中曾出现叶轮叶片组焊完后,8mm的底板已严重变形,从叶轮正面看,叶轮的四周向上翘起,向上翘起的最大尺寸为 11mm。这一变形将整个叶轮的8片叶片及底板均被拉扯变形。叶轮底板产生的是一种挠曲变形,由纵向收缩变形和横向收缩变形共同作用产生。而叶轮叶片的受力状况远比底板复杂,叶片不但要受到中心根部的拉力,更多则是叶轮底板四周向上翘曲给叶片外端、以致整个叶片均受到巨大的挤压,这种挤压力是叶片下部 (焊接边)向叶片上部传递的,使 4mm宽的叶片向上翘曲了近10mm,这时不锈钢叶片金属内部的晶粒组织等将发生一系列改变。这些改变对风机叶轮的综合性能将造成损害,在应力交变的作用下所产生的裂纹,也将成为该叶片的疲劳源。

2.制造工艺分析。叶轮是由叶片和轮毂组焊而成,叶轮加工技术的关键是动平衡要求高,所以加工手段很重要。叶片和轮毂可采用比较成熟的加工技术,如叶片采用成型工艺加工,轮毂采用数控机床加工,因此,单个叶片和轮毂的质量完全能满足工艺要求,而影响叶轮质量好坏的关键环节在于组焊环节。在整个制造工艺流程中经过认真的检查与分析,发现有下列方面值得改进与完善,并应采取一定的措施控制焊接变形。

一是焊接方法。国产克隆叶轮采用的钨极氩弧焊,氩弧焊是在产生电弧的同时,电弧空间通以惰性气体保护,从而使焊件与焊条不发生氧化等化学反应的一种较好又普遍的焊接方法。但是钨极氩弧焊电弧热功率低、焊接速度较慢、热影响区较宽等这一系列的特点,对奥氏体不锈钢材料本身的电阻率高、线膨胀系数大、热导率低这些特点而言,使焊件产生严重地变形,这点从金相图中得到了明显的证实。另外由于钨极氩弧焊焊接奥氏体不锈钢时冷却速度慢,焊缝及热影响区冷却过程中在 400-800℃的危险区间停留时间较长,使得焊缝及热影响区极具应力腐蚀开裂的倾向。这种开裂的形成与扩展与拉应力方向垂直,与风机叶轮旋转方向也呈垂直状况,当开裂扩展到某一深度时,将造成叶轮失效。

图2 叶片残块的金相图

二是提高叶轮强度。曾考虑采用结构上加反向支撑的方式,但是这样不可避免地会使流道发生变化,产生物料"死角",而物料风机叶轮采用半开式设计的一个重要原因就是避免产生物料"死角"。因此最终决定从尺寸上增加叶片厚度,而如果厚度增加不大,难以保证效果,增加大了,重量势必增加过多,可能对风机运行造成不利影响,考虑到叶片末端所受力矩最大,结构上也最薄弱,而叶片轮毂端所受力矩远小于叶片末端,又与轮毂相联,结构上较强,综合分析后,确定将原 4mm的等厚叶片更改为轮毂端 3mm,逐渐加厚至末端的 7mm。这样,对流道和其它参数基本无影响,整个叶轮重量也增加不多,对风机运行的影响很小,而叶片末端的抗冲击能力却有显著增强。

三、焊接工艺措施

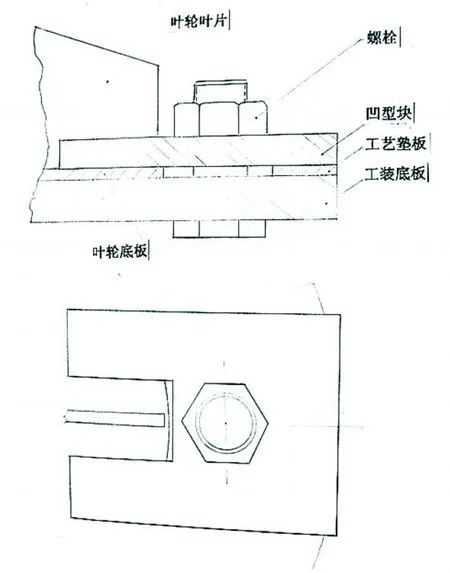

1.工装精确定位与中心轴套焊接。设计专用焊接工装,通过专用焊接工装的紧固系统,将叶轮牢牢地紧固在厚 40mm的模板上。紧固系统分两部份,一是在叶轮周边的 8片叶片被 8个凹型块用螺栓紧固在模板上,二是叶轮中心用一个 8爪压块将 8片叶片的根部通过螺栓紧固在模板上。设计专用工装的目的是通过机械紧固的手段,将叶轮焊接变形控制在最小的范围内,达到叶轮在焊接后不需要经过强力的机械校正,按正常工序加工后即可满足叶轮的尺寸要求。试验结果表明,专用工装的使用,对解决叶轮在焊接中的变形,起到了十分重要的作用,但单纯靠工装仍难以达到上述目的,因为在使用工装前,先将叶轮边缘点焊在模板上,但叶片焊接后所有点焊点全部拉裂脱焊,说明在焊接工艺等其他方面还需进一步采取措施。

图3 专用工装示意图

2.焊接过程散热控制。奥氏体不锈钢的导热性差,焊接过程中焊件温度上升很快,而高温又引起高的线膨胀而使焊件产生变形,因此焊接温度是引起变形的重要因素。为此制定了水冷工艺来控制焊件温度:将专用工装与叶轮底板平放在一个有水的容器内,并使叶轮底板大部分浸泡在水中,这样焊接产生的高温,能及时在水中扩散,同时让冷却水处于流动状态更快地将热量带走。水冷工艺有效降低了焊件的温度,减少了叶轮焊接热应力,对减少叶轮的焊接形变起到极其显著的作用。

3.采用焊条电弧焊。考虑到钨极氩弧焊对叶轮叶片焊接的不利影响,因此选用焊条电弧焊来取代钨极氩弧焊,主要是考虑该焊接速度较快、热影响区较小,在确保焊接质量的前提下,焊条电弧焊有利于控制叶轮的变形。

4.焊接工艺控制。为了更好的控制焊接温度急剧上升,减少叶轮变形,确定了以下焊接工艺措施:一是保证焊接顺序。根据叶轮分布状况,以顺序焊、对称焊、断续焊工艺措施,制定焊接施焊顺序,可使叶轮前、后盘均匀收缩,并可避免热应力过于集中,减少焊接变形。顺序焊要根据叶轮在焊接时应力的分布与方向,并根据叶轮施工顺序的需求,将叶轮底板与轮毂焊好,根据先焊内后焊外的原则,确定先焊叶片的根部与中心轮毂的连接,这时叶片呈自由状态产生的应力不会影响到叶片的变形。再将叶片底部长约 50-60mm焊好,这时叶片已焊接在叶轮底板上,应力已经产生,但前端呈自由状态,不会有大的影响。后面的焊接都遵此原则,由内向外,分段进行。对称焊要在叶片焊接时,焊完一条焊缝后,应选择对面的一条焊缝进行焊接,或者两个焊工在对面位置同时进行双面焊缝的焊接。这样有利于温度场的均布,不致使热量集中在叶片一侧区域,引起该侧区域内热应力集中而产生更大地变形。断续焊要对底边长 270mm的风机叶轮叶片分 2-3次焊完。这是因为奥氏体不锈钢的热膨胀系数较大的缘故,即让热膨胀值分段释放,减少热应力引起膨胀 -收缩过程中叶轮产生的变形。二是锤击焊缝。叶轮变形是由于焊接后在冷却过程中发生纵向、横向收缩造成的。每焊完一处,用小锤轻击,延展焊层,可补偿部分收缩量,减少变形。三是减少线能量。减小线能量能使叶片受到的热输入量减少,热应力变小。

四、叶轮检测结果

新研制的叶轮投运后,焊缝质量、动平衡要求等方面均达到预期效果。一是变形控制。焊接变形的大小是考验新工艺成败的关键。测量叶轮背板的平直度,即可知叶轮变形度。测量结果为叶轮边缘对叶轮中心的弯曲度为 1-2mm,个别点达 3mm。在整个生产研制过程中,所有操作基本到位,但当焊接完后,仍可以看到叶轮边缘有少许翘曲。根据工艺设计底板毛坯厚度为 8mm,预留有 3mm加工余量,也就是说该变形值控制在允许范围内,基本上通过机械加工就能消除变形。二是焊缝质量。焊缝经打磨后,未发现有明显的焊接缺陷。三是叶轮尺寸。叶轮精加工后,所有尺寸均符合图纸要求。四是动平衡,采用配重法做动平衡调试,结果符合要求。

五、生产运行

新研制的叶轮投用后,经实际运行考核,结果表明:风机运行平稳,无剧烈振动,噪音测试为 50~55分贝;电机额定电流为 76A,运行电流在 48A左右,与进口叶轮基本相同;用至今已连续平稳运行了三年,超过了进口叶轮的使用寿命。

六、结束语

新研制的叶轮投运后,使用寿命已优于进口;节约了可观的成本费用;研制过程中使用的焊接工艺、冷却工艺和专用工装设计等使焊接变形处于可控范围,从而避免了采用传统机械校正变形的方法带来的工件裂纹倾向,为同类不锈钢工件的焊接变形控制和裂纹控制提供了借鉴。

[1]王文翰.焊接技术手册[M].郑州:河南科学技术出版社,1999.

[2]张其枢,堵耀庭.不锈钢焊接 [M].北京:机械工业出版社,2001.

On the Stainless SteelWelding ProcessMeasures of the Transformation of Imported Impeller

L IU Qi-zhong

Introduces amaterial used for the transmission of rubberproducts in stainless steel fan impellerweldingprocess transformation initiatives.For its high-speed rotation and so easy to produce tear injury,from the leafmaterial,strength andwelding production process,etc.were discussed and for mulated the corresponding Impellerwelding technology program,the detection of the impeller to meet the requirements of the indicators,the use of Impeller has been better than the imports.

Fan Impeller;transformation;welding;welding processmeasures

TG457.11

A

1009-5152(2011)02-0070-03

2011-06-01

刘其中 (1971- ),男,岳阳石油化工总厂广播电视大学、巴陵石化职工培训学校讲师。