海底管道AUT检测方法的改进

尤卫宏,张俊杰

(海洋石油工程股份有限公司检验公司,天津 300452)

海底管道AUT检测方法的改进

尤卫宏,张俊杰

(海洋石油工程股份有限公司检验公司,天津 300452)

现有AUT检测方法不能准确检测出相同内径不同壁厚海底管道的焊缝质量。为此改进了焊缝坡口型式、确定了不同壁厚连接处的过渡比例、改造了探头支架、优选了调节块材料。通过试验与实际应用的结果对比,证明运用改进的AUT检测方法可实现检验精度高、运行稳定、安全可靠的目标。

相控阵;超声波检测;海底管道;检测灵敏度

0 引言

海底管道是海洋油气集输的一个重要组成部分,其损伤或缺陷的存在很大程度上会降低管道的承载能力,缩短管道的使用寿命,一旦破裂将造成巨大的经济损失和环境污染。为此,提高海底管道缺陷检测和安全评估的准确性对促进海洋石油安全开发、预防海洋环境污染具有十分重要的意义。

目前,应用于海底管道焊缝检测的方法和技术较多,国内比较流行的是射线检测和超声波检测。随着相控阵理论在超声波检测领域中的应用和自动化程度的提高,全自动相控阵超声波检测 (AUT)技术日趋成熟,并以其检测速度快、缺陷定量准确、作业强度低等优点被广泛应用于石油工程中的钢结构焊接检测。特别是在海底管道铺设过程中对焊接检测和工作环境的特殊要求,全自动相控阵超声波检测更全面地体现了其优越性能。本文结合海洋石油工程股份有限公司在海底管道铺设过程中AUT技术的实际应用,根据相同内径不同壁厚海底管道检测的特殊需要,对现有的检测方法进行改进,使其满足相同内径不同壁厚海底管道检测的性能要求。

1 相控阵超声波检测 (AUT)系统

1.1 相控阵超声波检测的基本原理

与传统超声波检测不同,相控阵超声波检测系统采用多声束扫描成像技术,超声波检测探头是由多个晶片组成的换能器阵列,阵列单元在激发电路激励下以可控的相位激发出超声波,并使超声波声束在确定的声场处聚焦,其基本原理如图1所示。声场控制通过在发射脉冲和接收信号的过程中引入相位控制来实现。

1.2 相控阵探头

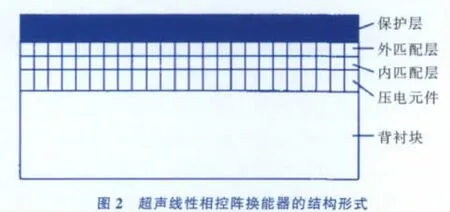

超声线性相控阵探头是超声检测中实现电声转换的器件,它由换能器、壳体、电缆和其他附件组成。换能器是探头的功能件,具有发射超声波和接收超声波信息的功能。超声线性相控阵换能器的结构形式如图2所示,由压电元件、内外匹配层、保护层和背衬块组成。

相控阵探头由多个相互独立的压电晶片组成阵列,每个晶片称为一个单元,按一定的规则和时序用电子系统控制激发各个单元,使阵列中各单元发射的超声波叠加形成一个新的波阵面。同样,在反射波的接收过程中,按一定规则的时序控制接收单元的信号接收并进行信号合成。

1.3 相控阵聚焦特性

使用超声线性相控阵探头时,声束的聚焦是通过向阵列中的内部晶片增加延时 (ΔT)得到的。聚焦时,阵列中每个小晶片发射的能量累积叠加到某一点。聚焦原理如图3所示。

因此,利用一个探头即可得到聚焦在不同深度的声束,但聚焦只发生在近场区范围内。

2 AUT检测方法的改进

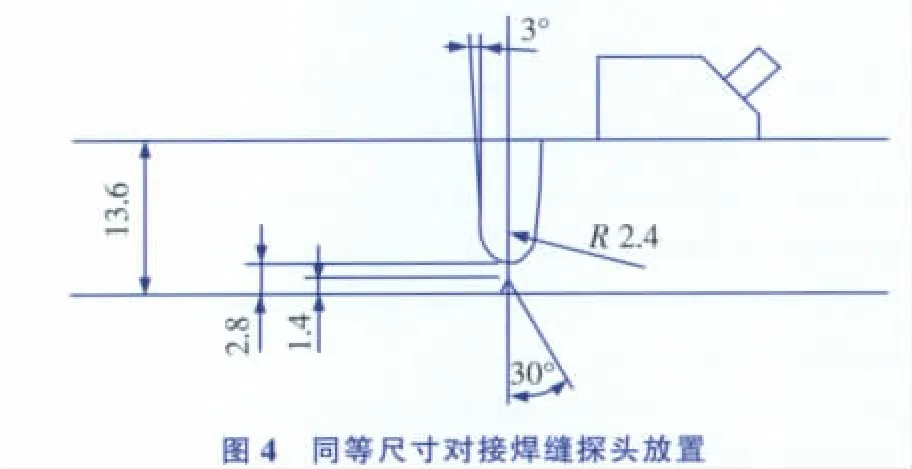

由于海洋环境的多样化与不确定性,海底管道存在多种规格尺寸。目前使用的AUT焊缝检测设备,系统调试和初始设定的规则都是基于两段规格完全相同的管道来完成的 (如图4所示),对于相同内径不同壁厚的对接焊缝,原有AUT设备和检测方法无法准确检测出焊缝处的焊接质量。

为了在相同内径不同壁厚的对接环焊缝 (见图5)检测中使用AUT设备,通过对实际操作中现行海底管道焊接工艺要求的深入研究,参照焊接程序设计和评定标准,并结合现有AUT设备导轨及探头分部的特点,改造设计出合适的焊缝坡口型式 (不同尺寸的可参考图5中的比例),并经过多次实验确定了厚壁侧表面1∶4的过渡比例,使焊缝两侧过渡平滑,既满足焊接工艺和工序的要求,也满足AUT设备的使用要求。

焊缝坡口型式及过渡段比例问题解决后,由于AUT设备原有探头支架长度无法满足差异壁厚焊缝扫查的需要,因此必须对探头支架进行适应性改造。此外,根据探头支架所需强度、刚度等力学性能要求,向材料工程师咨询后选取调节块的材料,并对其进行了大量的机械性能方面的试验,以保证整改后设备使用的稳定性。

3 改进的AUT检测方法的试验研究

3.1 设备调试

试验试块尺寸:609.6 mm×13.6 mm/18.7 mm。在设置时,全自动相控阵超声波检测装置设置是以薄壁侧为基准,在厚壁侧生成的扫查波束、闸门位置、波束聚焦位置等都将偏离原有位置,使得厚壁侧无法得到合格的图像显示。以根部通道为例,扫查角度为70°,采用 “自发自收 (PE)”模式。同等尺寸的对接环焊缝,入射点至焊缝中心线的距离为35 mm,声束从入射点至反射体的距离为42 mm;同等内径不同壁厚对接环焊缝,入射点至焊缝中心线的距离为49 mm,声束从入射点至反射体的距离为65 mm,这将增加整个系统灵敏度。通过改变校准试块的形状,并调整全自动相控阵超声波检测装置相关参数,改变聚焦延迟时间等,使得波束聚焦位置、闸门位置在指定区域,系统灵敏度达到技术要求。

3.2 现场性能分析

3.2.1 扫查轨道安装

为确保现场应用效果,应严格控制轨道安装精度。通过现场测量分析,轨道最大误差 (与校准试块轨道距离比较)为±0.5 mm,当轨道误差超过此范围后,检测精度将大幅降低。

3.2.2 检出率分析

将调试好的设备检验结果与常规射线结果进行综合对比,改进后的AUT检测方法的检出率高于常规射线检出率,尤其对未焊透、坡口未熔合等类型缺陷检出率明显高于常规射线,对比结果得到了业主及第三方的认可。

4 改进的AUT检测方法现场应用的优越性

在乐东海底管道项目中,存在相同内径不同壁厚的海底管道对接焊缝约800道口,改造前的AUT设备无法适应这种焊缝的检测,使用中由于探头聚焦失真容易造成缺陷定位不准、类型判定偏差大、甚至漏检等情况。为了增加准确度,还需要人为增加扫查次数并不断调整探头的角度。有时只能采用RT(射线检测)来替代,以保证质量。

采用改造后的AUT检测方法,检测准确率提高了70%,扫查次数的减少降低了现场检测劳动强度,同时减少了RT检验需要量,提高了现场作业的安全性。该项目采用此技术为整个工程节约了5~8船天,经济效益达数百万美元。检验结果满足相关技术要求,得到了现场项目组、业主的高度认可。现场校准试块扫查图见图6。

5 结束语

通过对现有仅适用于同壁厚管道焊缝AUT检测方法的改进,使其能够应用于相同内径不同壁厚

的海底管道对接焊缝的检测,有效地解决了工程中遇到的难题。通过大量试验和工程实践的结果对比,充分证明改进后的检测方法运行稳定、安全可靠、准确率高,为提高海底管道铺设工程中此类特殊焊缝的检测效率提供了强有力的技术支持,具有很大的推广价值。

[1]DNV-OS-F101,海底管道系统规范[S].

[2]黄晶.超声相控阵理论及其在海洋平台结构焊缝缺陷检测中的应用研究[D].上海:上海交通大学,2005.

[3]庆红若,徐进.PipeWIZARD相控阵超声波检测缺陷评定技巧[J].石油工程建设,2010,(4):63-64.

Improvement of AUT Inspection Method for Submarine Pipeline Testing

YOU Wei-hong(Offshore Oil Engineering Co.,Ltd.Inspection Company,Tianjin 300452,China),ZHANG Jun-jie

Present AUT inspection method is imprecise to inspect weld seam quality of submarine pipeline with the same inner diameter but different wall thicknesses.Therefore,some improvements were done including bevel form,wall thickness transition ratio at the joint with different wall thicknesses,sensor bracket and regulation block material selection.The results comparison between the testing and the practical application showed that the improved AUT inspection method was able to realize the aims of high precision,stable operation,safety and reliability.

ultrasonic testing;submarine pipeline;inspection sensitivity

10.3969/j.issn.1001-2206.2012.01.019

尤卫宏 (1966-),男,天津人,主要从事海底管道检测技术研究及相关管理工作。

2011-04-02