胜利油田高含H2S区块隐患管道腐蚀检测分析与治理措施

陈德胜

(中国石油大学 (华东),山东东营 257000)

胜利油田高含H2S区块隐患管道腐蚀检测分析与治理措施

陈德胜

(中国石油大学 (华东),山东东营 257000)

针对胜利油田临盘采油厂部分高含H2S区块埋地管道腐蚀、穿孔频繁的问题,利用电流梯度法、电位梯度法及超声波测厚技术对3条典型管道进行了腐蚀检测,并对腐蚀产物进行了X射线衍射分析,最终确定3条管道分别因油井出砂冲刷腐蚀、无缝钢管预制成型偏差和违章占压导致较大安全隐患,而H2S不是引起管道腐蚀或失效的主要原因;从存在严重腐蚀管道的更换、占压管道改线敷设、避免冲刷腐蚀等多角度提出了综合治理措施。

埋地管道;硫化氢;腐蚀检测分析;安全现状;治理措施

胜利油田临盘采油厂地处油田西南边陲,年产原油160万t。受地质成因等影响,部分区块H2S含量高,不仅给集输管道、设备的运行安全带来影响,而且一旦管道、设备发生泄漏,将会给采油厂相关管理、作业人员和油区居民的人身健康带来严重威胁[1]。为摸清临盘采油厂高含H2S区块埋地管道的安全现状,确认H2S对管道腐蚀的影响程度,提出综合治理措施,为管道的更换、维修、维护及日常防腐蚀管理提供科学依据,本文综合利用管道探测、防腐保温层破损点检测技术、防腐保温层性能评价技术、管体壁厚超声波检测技术和X射线衍射分析 (XRD)技术,对临盘采油厂高含H2S区块的3条埋地管道进行了腐蚀安全现状检测分析与治理措施研究。

1 检测与评价方案

重点选取临盘采油厂H2S浓度较高且维修频繁的3条埋地管道 (见表1),依据Q/SH 0314-2009《埋地钢质管道腐蚀与防护检测技术规程》中的相关检测评价方法 (见表2)对管道进行不开挖腐蚀检测,分析管道的腐蚀安全现状;另外对具备取样条件且具有代表性的管道内壁腐蚀产物,采用荷兰PHILIPS公司的TW1700型X射线衍射分析仪进行XRD分析,确定腐蚀产物的组成,并根据衍射峰的强弱,判断腐蚀产物中各组分含量的多少[2],进而确定腐蚀原因及H2S对腐蚀的影响。

表1 抽测管道特性信息

表2 埋地管道不开挖腐蚀检测技术与评价方法[3]

2 检测结果分析

2.1 管道不开挖腐蚀检测结果

管道探测每隔50 m布置一个测点,结果表明,3条管道平均埋深为0.75~0.9 m,田27-5站—田5站混输管道有5区段共计339 m被民房、工厂或公路占压,存在安全隐患,见表3。

管道外防腐层每隔50 m布置一个测点,检测结果表明,3条管道外防腐层整体质量较好,综合评价结果,均为 “可”,除个别由于人为破坏或管道穿孔修复引起的外防腐层破损点外,未检出明显的外防腐层老化或充水剥离,防腐层性能为四、五级的管段所占的比例均小于10%,见表4。

表3 管道探测结果

管体腐蚀超声波测厚[4]选择管道过沟架空出露处或埋深较浅处局部开挖抽测,每个测厚区段沿管道环周360°的8等分方向布置测点,每个测点读取9个数据,以保证测试数据的复现性和测试结果的可靠性。测试结果表明:田5站—田11-3站混输管道评价结果为 “差”,管道底部及侧下方壁厚减薄严重,存在冲刷腐蚀迹象;田27-5站—田5站混输管道评价结果为 “可”; SHS70-1站—SHS14站混输管道评价结果为 “劣”, 由无缝钢管预制成型偏差引起的管道原始壁厚不均匀,约1/3环周区域原始壁厚<2.5 mm,见表5。

表4 管道外防腐层检测评价结果

表5 管体腐蚀超声波测厚结果

2.2 腐蚀产物分析结果

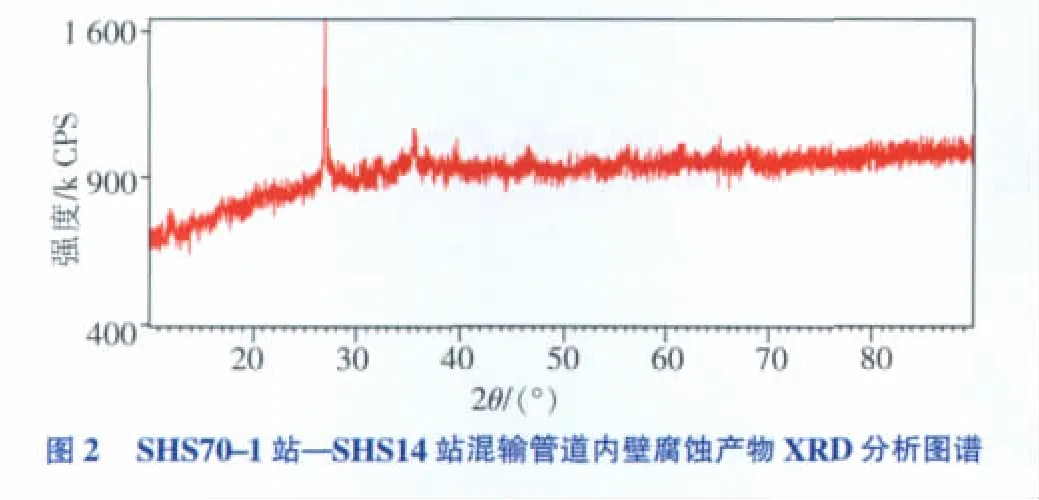

腐蚀产物的XRD分析图谱见图1、图2。

结果表明:田5站—田11-3站混输管道内壁腐蚀产物主要为FeOOH、Fe3O4和SiO2以及相对少量的CaCO3,其中SiO2来自油井出砂,管道底部及侧下部冲刷腐蚀严重,与超声波测厚结果吻合;SHS70-1站—SHS14站混输管道内壁腐蚀产物主要为FeOOH;两条管道均未检出有FeS腐蚀产物存在,但存在大量铁的氧化物,可能与取样的报废管段较长时间暴露于空气中有关。

3 综合分析

3.1 三条管道均存在较大安全隐患[5]

(1)田5站—田11-3站混输管道底部及侧下方壁厚明显偏薄,管道内壁腐蚀产物及垢物中存在大量SiO2(为油井出砂的主要成分),管道受冲刷腐蚀影响严重。

(2)田27-5站—田5站混输管道有5区段共计339 m被民房、工厂及公路占压,一旦发生泄漏,H2S将给相关人员的人身安全带来极大威胁。

(3)SHS70-1站—SHS14站混输管道由于无缝钢管预制成型的偏差引起管道原始壁厚不均匀,约1/3环周区域原始壁厚<2.5 mm,而管道开裂处断口为明显的壁厚不足引起的承压强度失效 (见图3),而非H2S应力腐蚀开裂。

3.2 H2S不是引起管道腐蚀或失效的主要原因

在石油石化生产中,H2S的严重危害主要体现在引起脆性材料的应力腐蚀开裂,当不考虑氢脆开裂,而单纯考虑腐蚀的影响时,H2S、CO2、溶解氧之间的腐蚀速率存在如下关系:RO2=80RCO2=400 RH2S[6]。可见,单纯考虑腐蚀的影响时,H2S的影响远没有溶解氧、CO2强。鉴于临盘采油厂日常生产及定期检测过程中均未发现管道及设备存在氢脆开裂现象,两条埋地混输管道内壁腐蚀产物分析均未检出典型的H2S腐蚀产物FeS,因此断定H2S不是引起管道腐蚀或失效的主要原因。

4 治理措施

(1)鉴于输送高含H2S管道的安全现状以及泄漏危害性,考虑应更换田5站—田11-3站混输管道以及SHS70-1站—SHS14站混输管道。推荐采用20号螺纹钢管,严禁采用洛氏硬度HRC>22的低合金高强钢。

(2)对田27-5站—田5站混输管道的5区段共计339 m管道改线敷设。

(3)未更换的管道,对检出的外防腐层破损点应立即修复,修复后应覆土深埋。

(4)对于来液含砂较高的区块,应建立健全排砂工艺及日常管理制度,控制油井出砂引起的管道冲刷腐蚀。

[1]韦雅珍,崔金榜,侯庆春,等.永22含硫气藏安全高效开采工艺[J].石油钻采工艺,2009,31(增 1):135-138.

[2]周玉,武高辉.材料分析测试技术[M].哈尔滨:哈尔滨工业大学出版社,2001.80-87.

[3]龙媛媛,柳言国,石仁委,等.埋地输油管道微量渗漏抢险检测技术应用实例[J].油气田地面工程,2010,29(4):72-73.

[4]龙媛媛,张洁,刘超,等.超声波测厚技术在埋地管道局部壁厚抽检中的应用[J].无损检测,2010,32(5):392-393.

[5]蔡良君.基于模糊层次分析法的管道风险因素权重分析[J].天然气与石油,2010,28(2):1-3.

[6]白新德.材料腐蚀与控制[M].北京:清华大学出版社,2005.354-355.

Corrosion Tests and Treatment Measures for Pipelines with Hidden Dangers in High H2S Content Areas of Shengli Oilfield

CHEN De-sheng(China University of Petroleum (Huadong),Dongying 257000,China)

Aiming at the problems of corrosion and frequent perforation occurred in underground pipelines at some high H2S content blocks of Linpan Oil Production Plant,the current gradient method,potential gradient method and ultrasonic thickness measurement technique were applied to corrosion tests of three typical pipelines.In addition,X-ray diffraction analysis was done to corrosion products.These revealed that the safety hidden danger in the three pipelines were caused by oil-well produced sand scouring corrosion,pre-cast figuration deviation of seamless steel pipe,illegal occupation and press on pipeline,H2S was not the main reason to pipeline corrosion or failure.Multiple protection and management measures were put forward,such as replacing seriously corroded pipeline,altering route of occupied or pressed pipeline and avoiding scouring corrosion.

underground pipeline;hydrogen sulfide;corrosion test and analysis;current safety status;treatment measure

10.3969/j.issn.1001-2206.2012.01.016 0 引言

陈德胜 (1971-),男,福建福州人,高级工程师,现为中国石油大学储建学院在读博士研究生,从事生产技术管理研究工作。

2011-03-25