改进铅浇铸方法 提高铅层密实度

杜建义,李鹏峰

(第四八零八工厂,山东青岛 266042)

改进铅浇铸方法 提高铅层密实度

杜建义,李鹏峰

(第四八零八工厂,山东青岛 266042)

针对铅铸屏蔽体存在的缺陷,综合考虑产品的结构、冷却顺序、浇铸方法等,通过工艺改进,采用了熔铅后一次性连续浇铸、防氧化、保温、顺序缓慢冷却的铅浇铸工艺方法,保证了屏蔽体铅层密实度要求。

屏蔽体;连续铅浇铸;顺序冷却;密实度

某核电站关键件屏蔽体为双层不锈钢筒状结构,用于屏蔽体内的核辐射物质,保护工作人员免受核辐射危害。屏蔽体内筒外径ø340mm,外筒为锥形筒,外筒最大内径ø700mm,最小内径为ø422 mm,浇铸铅层最大厚度180mm,浇铸高度为1990mm。该屏蔽体为核电站设备的关键部件,质量要求非常严格,浇铸后的铅层应密实,不得产生超过允许尺寸的缩孔、夹渣和疏松,如发现一个当量直径超过5mm(含5mm)的缺陷,或从内到外任一直线上累积有10mm的缺陷时,视为不合格。浇铅后,通过称重的方法,计算单位体积的实际灌铅量,与试件的单位体积理论灌铅量对比,其负差值不应大于2%,即密实度大于98%。

该屏蔽体在浇铸过程中,经常出现废品,不但影响了屏蔽体的生产效率,更重要的是影响了使用人员的身体健康,增加了空气污染水平。为此,我们经过详细的技术分析,针对屏蔽体的结构、冷却特点、浇铸方法等,制定了详尽的浇注工艺,设计了专用工艺装备,并全程进行跟踪指导,最终将密实度控制在98%以上,成功解决了这一难题,降低了废品率,确保了屏蔽体加工制造质量和生产工期。

1 工艺分析

传统的铅浇铸方法,大多采用将浇铸体置于井式炉内整体加热,或在浇铸体外部缠绕电阻丝加热,浇铸后整体冷却的方法,此方法不能保证生成的铅层密实、均匀。由于金属铅比重大、熔点低、收缩系数大,浇铸过程中极易氧化而形成氧化层,特别是铅冷却时,凝固顺序为由外到内,极易产生缩松和气孔。因此必须采取措施,保证凝固后得到密实、均匀的铅层,否则很难保证铅浇铸体的质量。

作为屏蔽层材料的金属铅,其特点是密度大(ρ=11.34t/m3),熔点低(T熔=327℃),熔融状态时易挥发产生对人体有害的物质。通过分析认为屏蔽体在浇铸过程中存在以下难点:①屏蔽体要求一次性连续铅浇铸能力大于4.3t(理论计算值);②铅浇铸后的质量要求高,任意径向上的缺陷不得大于ø5mm当量直径;③铅由熔融状态凝固时体积将显著收缩(2%~3%)极易产生缩松,此外收缩时将对内筒的外表面产生较大的挤压力,如果不采取措施,极有可能使内屏蔽体失稳;④铅在金属活动顺序表中位于氢的前面,在空气中极易氧化而形成夹渣,必须采取防氧化措施。

2 工艺方案制定

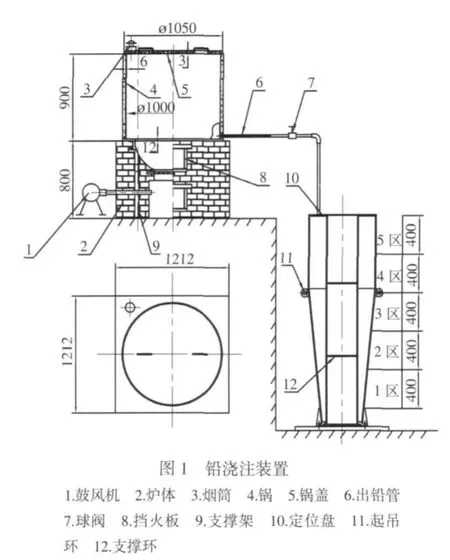

为解决以上难点,在反复调研和论证的基础上,制定了铅浇铸工艺方案。采用熔铅后一次性连续浇铸、防氧化、保温、顺序缓慢冷却的铅浇铸工艺方法,保证浇铸密实度及各项技术指标要求。铅浇铸装置详见图1。

设计制造专用焦炭炉,最大熔铅量8t。根据屏蔽体的外形尺寸,将加热装置沿屏蔽体高度方向分成若干组,每组加热装置由履带式加热器(若干个陶瓷片、电阻丝串接)、温度传感器及保温材料组成,履带式加热器与被加热屏蔽体外表面紧密贴合在一起,加热器外侧包裹硅酸铝毡保温层,温度传感器一端与屏蔽体相连接,另一端与控制柜相连;浇铅管一端位于熔炼炉底部,另一端伸入屏蔽体底部,以隔绝空气,保证输出纯净的铅液,保证铅液无氧化。

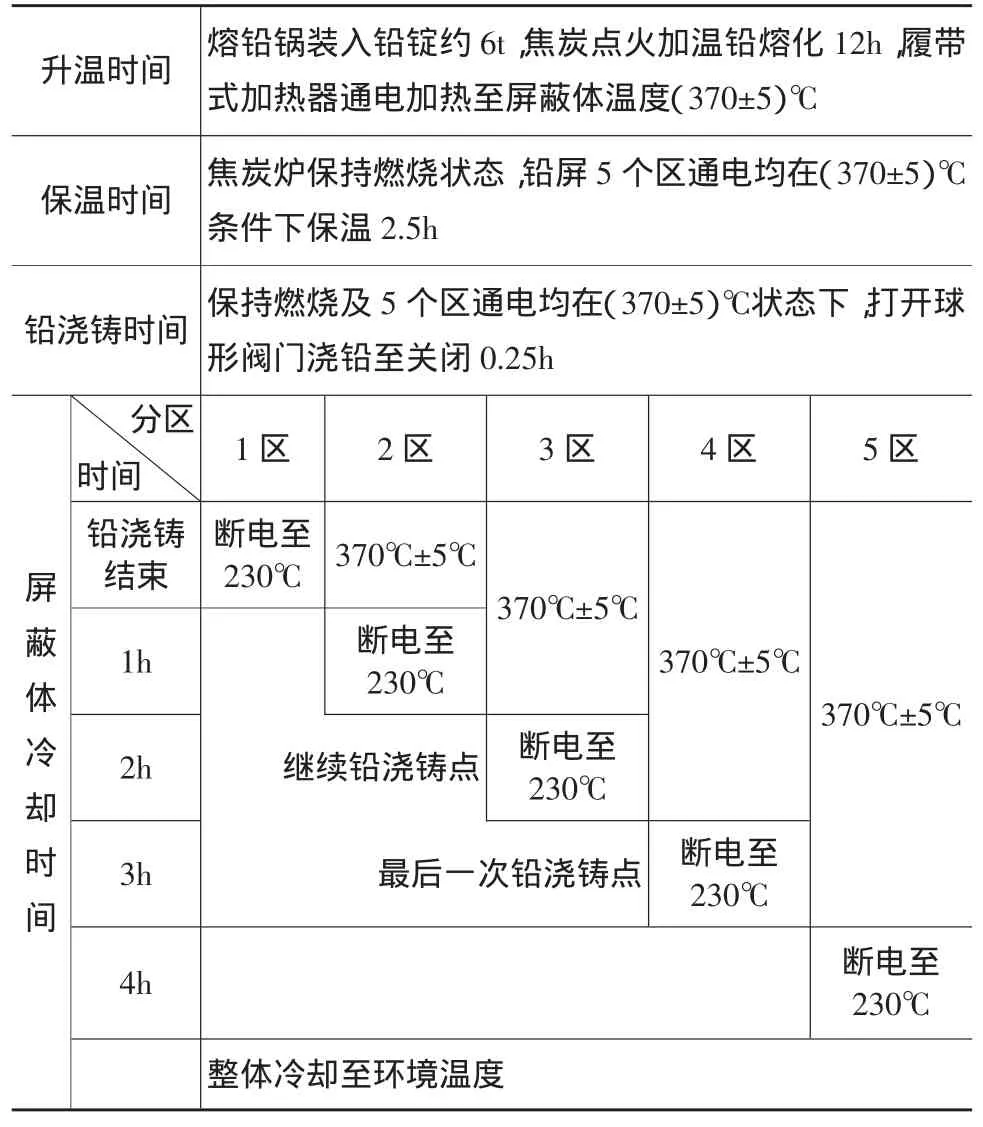

控制柜由变压器、交流接触器、断路器、温控表及开关等组成。控制柜与加热装置通过温度传感器相连,实现铅浇铸的远程监控。为保证铅液的良好流动性,尽可能减少铅的挥发,浇铸温度控制在370℃±5℃;加热过程中,设定温控器使其温度控制在370℃±5℃范围内,进行预热使屏蔽体整体温度传导均匀;铅液在冷却过程中有2%~3%的收缩率,因此铅浇铸后的冷却顺序非常重要,铅液浇满屏蔽体后开始冷却,冷却时从最底部开始依次向上分段关闭电源,当该段温控表显示为230℃时,再关闭上一段的电源开关,顺序向上操作直至最顶段。电源全部关断后,自然冷却到环境温度。冷却过程中还应随时观察屏蔽体顶端铅面收缩情况,如发现铅液面不平整或冷却收缩铅不足,应继续浇铸适量的铅液,以补充收缩铅液。通过上述装置,保证铅浇铸由下而上的顺序缓慢冷却,并及时补充铅液。

3 工艺关键点及解决措施

(1)在外筒表面上包裹LCD履带式加热器,包裹硅酸铝毡保温。电加热器每轴向间隔400mm,共5组,每组3片电加热器串联后接到380V电源上,每组功率10kW,每组加热器设一热电偶并与电控柜相连接,为屏蔽体的预热、保温做好准备工作。

(2)浇铸管一端与熔炼炉底部相接,以隔绝空气避免产生氧化层,保证输出纯净的铅液,浇铸管另一端伸入铅屏底端,当铅液面升高接近屏蔽体上端时,及时去除铅液表面上浮的夹渣和氧化物。

(3)严格控制铅浇铸系统的温度,既要保证铅液的良好流动性,又要尽可能减少铅的挥发,浇铸温度控制在370℃±5℃。

(4)为消除铅浇铸后屏蔽体内筒的失稳现象,采用在内、外屏蔽体之间焊接环形不锈钢板凸台,凸台分别与屏蔽体内筒、外筒连接定位,使内外筒连成一体,在内筒内表面距上下筒口各700mm处增加两个可调节的支撑环,为便于铅屏吊装,在外筒锥段上部安装起吊环,环外径上沿圆周均布焊接3个吊耳。

(5)电加热器加热时,注意查看温控仪表,使其温度控制在370℃±5℃范围内,预热约2.5h使其屏蔽体整体温度均匀。

(6)熔炼炉熔化铅时,不断观察熔炼炉内的铅液,发现杂质应随时清除,以保证浇铸前铅液的纯净度。

4 铅浇铸工艺流程

依据以上工艺方案和工艺要点制定详细的铅浇铸工艺流程。

(1)工艺准备。去除内外筒灰尘及油污,用乙醇清洗干净,将内筒支承板在屏蔽体内固定,顶部内外环连接板与内外环固定,铅屏屏蔽体底部与底座间铺硅酸铝纤维毡隔热,将屏蔽体与底座采用压板可靠压紧。在屏蔽体表面分5个区,每区高度约400mm,在屏蔽体外表面各区缠绕加热器,每组加热器分别由3片加热器串联,每组加热器总功率10kW,每区屏蔽体外表面相应固定一个热电偶。在屏蔽体外部包裹硅酸铝纤维毡,共3层,每层厚度为10mm。屏蔽体铅浇铸重量测量与屏蔽体铅浇铸密实度检测过程同步进行。

(2)熔铅及屏蔽体预热。在熔炼锅内加入铅锭约6t,焦炭炉点火加热熔炼锅熔化铅锭,当熔炼锅内铅液达到熔点327℃开始熔化时,搅拌已熔化的铅液,使杂质和气泡充分上浮,继续加热使熔融的铅达370℃±5℃时,保温2.5h,并将上浮的杂质清除干净,为铅浇铸做好准备。同时加热屏蔽体,当屏蔽体温度达到370℃±5℃时,即可实施铅浇铸。

(3)铅浇铸。用管钳工具钳住浇铅管,使浇铅管一端插入阀门接管口处,另一端垂直放入容器的定位板孔内,插入屏蔽体底部,打开球形阀门,实施铅浇铸。若此时铅液没有流出,可用乙炔气焊烘烤阀门和管道,直到铅液能够连续流入屏蔽体为止。

(4)浇铸铅的温度控制要求见表1。铅液升至与屏蔽体顶端环形的屏蔽体顶面基本平齐,清除上浮的夹渣。冷却过程中发现铅收缩至定位板以下时应再浇铸铅液,直至冷却凝固且不再有收缩现象为止。将屏蔽体顶部封严,铺上硅酸铝纤维毡。

5 工艺效果

浇铸前的屏蔽体,采用注水法测得应灌铅的体积V(水的密度为1kg/dm3),计算得到理论应浇铸铅重量G理=V×ρ铅。实际浇铸铅重量G实为屏蔽体浇铸后的重量G浇后与屏蔽体浇铸前重量G浇前的差值(排除浇铸后屏蔽体加工去除部分重量G切削的影响),即 G实=G浇后-G浇前。密实度=G实/G理×100%。按照上述方法计算,工艺改进后屏蔽体密实度为98.86%,远远大于98%的标准。通过对浇铸试样分层切割的方法,对浇铸缺陷进行了质量检测,缩孔、夹渣和疏松比改进前大为减少,最大缺陷为2mm当量直径,浇铸质量完全满足要求。(此项技术已经获得国家实用新型专利证书,专利号:ZL20102057146 1.1。)有效地解决了传统铅浇铸方法极易氧化,冷却过程中易产生缩松、气孔和分层缺陷,且密实度达不到要求的问题。为今后同类产品的铅浇铸积累了宝贵经验,打下了良好的基础。

表1 屏蔽体铅浇铸温度控制要求

[1]刘喜军.铸造工艺学[M].北京:机械工业出版社,1999.

[2]铸造工程师手册/铸造工程师手册编写组编.[M].北京:机械工业出版社,1997.12.

Increasing the Density of Pb Layer w ith Improved Pouring M ethod for Pb

DU JianYi,LI PengFeng

(The 4808 Manufactuer,Qingdao 266042,Shandong China)

Aiming at defects of shields of lead casting and combined with consideration for the structure of products,cooling sequence and pouring methods,an improved pouring technology for lead has been adopted that consisting of a continuous casting after lead having been melt,certain measures preventing from oxidization,heat holding and sequence solidification with slowly cooling has guaranteed the requirements for density of Pb layer of the shields.

Shielding;Continuous pouring of Pb;Sequence solidification;Den

TG244;

A;

1006-9658(2012)03-0004-3

2012-04-08

1204-037

杜建义(1961-),男,工程师,主要研究机械设计、加工工艺等