发动机铸件的清理技术成功案例潍柴缸体清理线

任兴武,刘序润,楚合法

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261001)

发动机铸件的清理技术成功案例潍柴缸体清理线

任兴武,刘序润,楚合法

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261001)

大马力发动机缸体铸件清理一直是铸件生产中的关键,铸件清理生产效率、职工劳动强度、铸件清理质量、环境污染、生产自动化水平是清理生产中的焦点。潍柴动力股份有限公司铸造二期项目大件清理工部采用新的清理流程及技术装备,经生产检验可靠地解决了以上清理生产中的难点。

清理技术;工艺流程;设备选型;环保除尘;排废收集

潍柴动力铸造二期项目设计能力年产缸体铸件22万台,其中7L缸体铸件10万台、10L缸体铸件12万台,缸体清理工部位于车间的南端,占地8505m2,是铸件生产过程中最后一道工序。由于传统的清理车间由单机设备组成,自动化程度低、劳动强度最大、扬尘点最多、粉尘污染最严重,同时还存在铸件清理质量可控性差、清理质量不稳定等问题。 项目方案设计将降低工人劳动强度、提高设备自动化程度、提高稳定铸件清理质量、降低粉尘污染、改善工作环境作为重要的改善点。

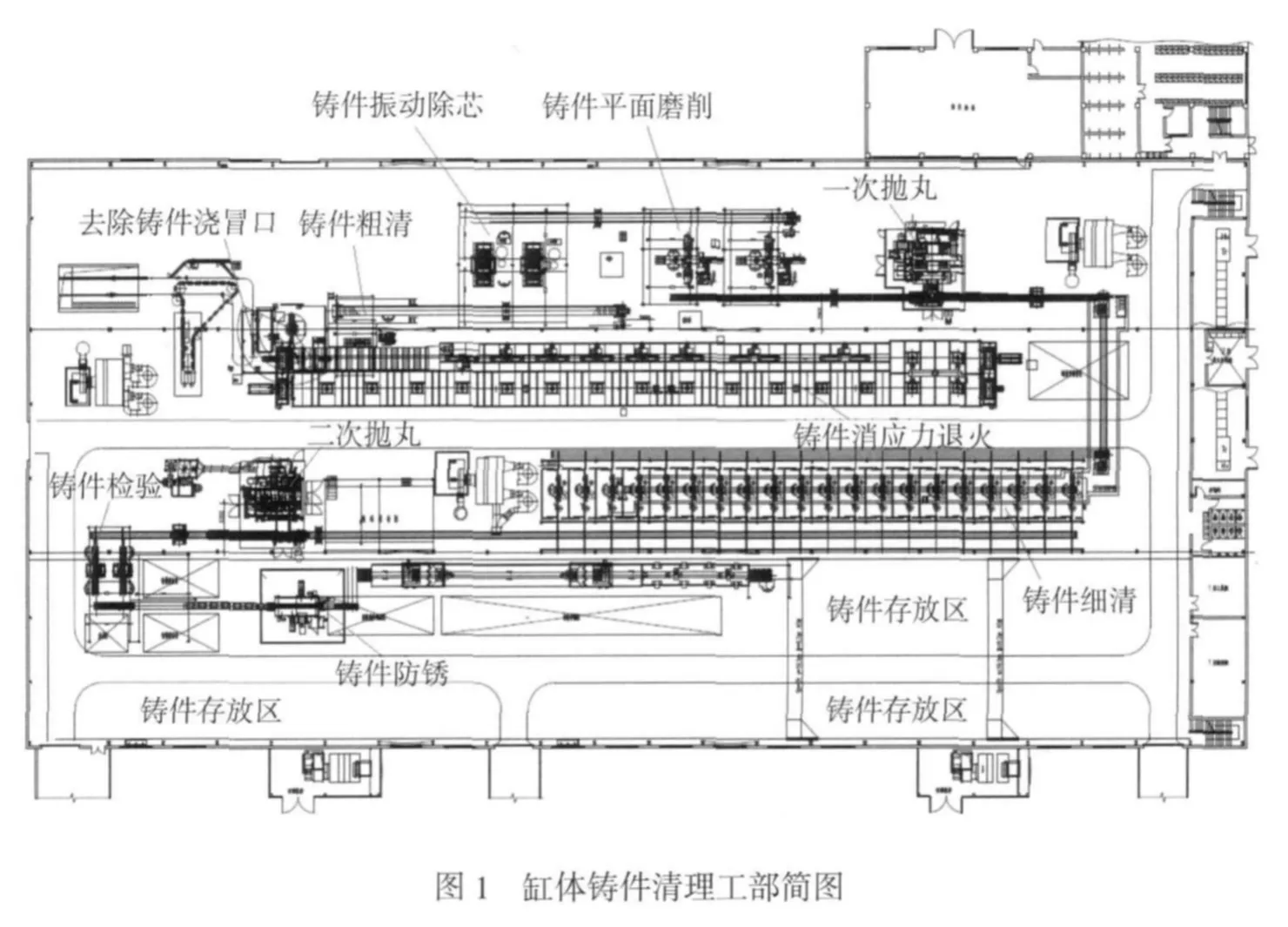

缸体铸件清理工部工艺流程(布局简图见图1)。去除铸件浇冒口→铸件消应力退火→铸件粗清→铸件振动除芯→铸件平面磨削→一次抛丸→铸件细清→二次抛丸→铸件检验→铸件防锈。整个工部工艺流程合理、设备先进、自动化程度高。下面重点介绍缸体清理工部工艺流程、设备选型要点、环保除尘、车间排废及收集的原则及效果。

1 缸体铸件清理主要工艺流程简介

1.1 去除铸件浇冒口

造型工部铸件捅箱后,采用抓取铸件机械手打浇冒口,将铸件放到积放式宽推杆悬挂输送机的铸件斗中,运到清理工部。然后采用抓铸件机械手由悬挂输送机抓取铸件,放置到振动输送落砂机上,振动落砂。最后采用抓铸件机械手敲掉残留气眼针、飞边、毛刺。

1.2 铸件消应力退火

铸件采用连续式燃气退火炉进行退火处理,同时利用铸件余热退火。使用抓铸件机械手将铸件由振动落砂机上抓取,放在退火炉台车上,铸件经消应力退火后人工将铸件吊运到平板输送机上。此工序根据铸件消应力退火工艺要求编制设备控制程序,自动控制设备按工艺完成退火处理。

1.3 铸件粗清

人工在平板输送机上清除铸件飞边毛刺,清理缸体磨削定位孔。

1.4 铸件振动除芯

人工吊运铸件至振动击芯机上,采取步进式生产方式,一侧上料,振击后另一侧卸料至另一条平板输送机上输送至磨削工序。

1.5 铸件平面磨削

磨削采用人工吊运上料,缸体四面磨削清理机对铸件上下平面及前后端面的浇冒口根、披缝和飞边、毛刺进行磨削清理,磨削前浇冒口根、披缝的最大高度为8mm左右,磨削后铸件磨削面浇冒口、披缝余根不超过0.5mm。铸件磨削后由人工吊运至铸件辊道输送系统。

1.6 铸件一次抛丸

铸件采用DV2-650机械手抛丸清理机进行一次抛丸清理。抛丸后铸件通过辊道线转入翻转倒丸清吹机。清吹后,转入细清工序。

1.7 铸件细清

一次抛丸后,铸件经铸件辊道输送系统输送至细清工序,细清后吊运至上料辊道。

细清工序设人工细清间,细清间为单独封闭的隔离间,一侧设置进风口,另一侧设吸尘罩保证隔间内通风除尘。铸件进出细清间采用单轨电葫芦调运,细清间内设翻转清理台,完成除两端面的其它各表面清理工作;设水平回转台,完成铸件的两端面清理工作。

1.8 铸件二次抛丸

铸件采用DV2-450机械手抛丸清理机进行二次抛丸清理,抛丸后铸件通过辊道线转入翻转倒丸清吹机,清吹后,进行检验。

1.9 铸件检验

设两条铸件检验工位对清理完毕的铸件检验,在铸件翻转机上对铸件上下平面进行检验。经检验合格后进行静电喷粉防锈处理。

1.10 铸件防锈

铸件采用静电粉末喷涂防锈工艺,低温固化粉末。6把自动喷枪自动喷粉,2把手动喷枪检查补粉。固化、降温后,由人工将铸件吊运卸料转入铸件暂存区。

整个工艺流程设计宗旨就是靠工艺装备保证铸件清理质量,连续退火炉工艺实现计算机自动控制;铸件振击落芯采用进口振击器提高了振击质量;采用先磨削后抛丸工艺保证了后续工序的自动化运行;采用两级机械手抛丸清理提高了铸件抛丸质量,并确保了铸件内腔抛丸质量;采用翻转清理机提高了清理可操作性,保证了铸件清理质量;采用静电喷粉防锈工艺,自动喷粉配合手动补粉,喷粉质量由设备控制,同时在实现自动防锈同时增加了质量预防措施。

2 关键设备的选型和简介

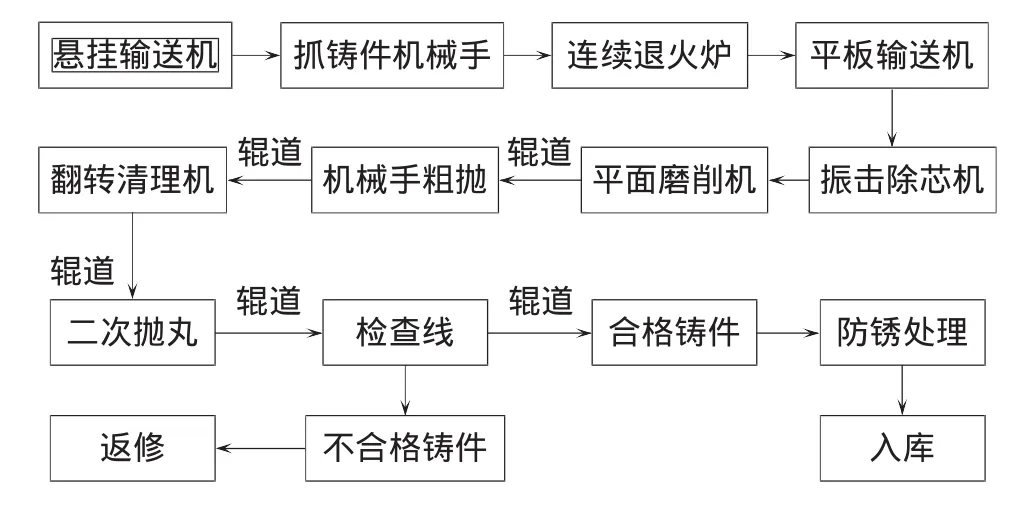

整个工艺流程采用平板和辊道输送衔接各个工序,坚持铸件不落地原则,整个清理工部工艺设备流程图如图2。

图2 清理工部工艺设备流程图

2.1 抓取铸件机械手

根据铸件的重量(带有浇冒口系统的铸件重量约600kg)及抓取效率和铸件摆放要求,选择抓取能力为1000kg的抓取机械手。机械手的控制系统与退火炉和悬挂输送系统的控制系统联锁,并在机械手的控制面板上实现对联锁的控制。

2.2 连续式燃气退火炉

根据整个车间的生产效率选择退火炉的效率为70件/时,该退火炉可以实现室温铸件和余热铸件的退火处理,升温区采用计算机控制,根据铸件的进炉温度自动调整设备升温速度,预热区不采用燃烧机加热,充分利用升温区产生的余热来加热铸件。

2.3 缸体铸件毛坯振击除芯机

本设备采用通过式结构,配置专用的铸件输送机构自动进、出铸件,上下铸件与振击除芯同时进行,提高了生产效率,四个锤头采用四套进口的独立工作系统,垂直振击,方便维修和更换;工作行程与振击力可根据铸件的重量及尺寸进行调整。

2.4 单工位缸体四面磨削清理机

利用两个磨头的横向移动变换两个磨头砂轮的端面距离,结合工作台的纵向往复运动及工作台由摆动油缸回转90°来完成各工件的四面磨削;工作台的纵向进给运动为液压驱动,分工进和快进两种速度,均可无级调速;工作台上设置液压压紧工件的压紧机构,压紧臂能自动回转90°离开工件,装卸工件方便;二磨头各有独立的液压主驱动油缸及副驱动油缸,砂轮磨削量调节采用液压和手动两套装置,以补偿砂轮的磨损。

2.5 机械手抛丸清理机

机械手抛丸清理机专门对缸体铸件进行粗抛和精抛,最大处理能力60件/时。清理工部共配备两台机械手,每台机械手配置两个夹爪,夹爪设置确保多种工件通用。

抛丸时,按照预编程机械手的两个夹爪夹持工件进行抛丸。不论工件尺寸大小,机械手系统都使工件中心和转动轴中心保持一致,以获得最佳的表面抛丸效果。为保证抛丸质量及生产率,DV2-650抛丸清理机配置6个抛头,DV2-450抛丸清理机配置4个抛头。

2.6 铸件辊道输送系统

铸件辊道输送系统采用步进式控制原理,系统由辊道线、翻转清吹倒丸机、升降机、水平转台、检验翻转机组成,实现铸件磨削工序至防锈工序铸件的输送、铸件清吹倒丸、铸件检验等功能。

2.7 铸件翻转清理机

手动翻转清理台由伸缩夹紧装置、脚踏定位装置、手动回转装置、气控装置等部件组成。操作工人使用单轨电动葫芦将缸体铸件吊到位,气缸推动工装板前进卡住工件,完成夹紧定位,即可开始清理。需翻转时,脚踏定位装置松开,使翻转清理台回转,当工件回转到位后,脚松开,定位装置即固定工件不再转动。

转动部件转盘可在360°范围内转动,根据需要锁定在12个不同角度方位,以便于工人进行人工精整操作。

2.8 铸件静电粉末喷涂生产线

铸件静电粉末喷涂生产线粉房系统采用全套进口设备,内部板链输送、预热及烘干设备采用国内配套。设备生产率为70件/时,预热温度50℃,烘干铸件温度140~160℃,烘干时间30min。铸件卸料温度小于80℃。

喷涂流程。辊道上料→预热段→自动喷涂段→自动上料烘干段→单梁行车卸料。铸件输送采用辊道输送,喷涂时为单排铸件,固化时为双排铸件。

3 环保除尘

通风除尘是本次设计的重点,为保障车间环境卫生要求,所有产生有害气体及粉尘的场所均采取了有效的通风除尘和净化措施。

3.1 从源头上减少污染物和粉尘的产生

关键工序采用先进的工艺设备,如DV2抛丸清理机、静电喷涂线、振动击芯机等,并且要求设备自带除尘器,如振动击芯机配置SRT36型褶式滤筒脉冲除尘器1套,处理风量为7000m3/h~10000m3/h,保证除尘器排出粉尘浓度≤30mg/Nm3;DV2抛丸清理机配置布袋式除尘器1套,处理风量20000m3/h,保证清洁空气中的粉尘含量<20mg/Nm3。

3.2 选用先进的除尘设施,提高除尘能力

易产生粉尘的工序采用密闭罩或者上吸式侧吸罩,配置除尘能力强的除尘器。如振动输送落砂机处建立了密闭小屋,上部和侧部安装了侧吸罩,并采用旋风除尘器和滤筒除尘器两级除尘,滤筒除尘器处理风量60000m3/h;缸体细清单元采用单独的空间,避免造成车间内的扬尘,并在操作工位设置上吸式侧吸罩增加了送风系统,在清理单元内形成上送风下排风的气流组织,并采用2套独立的除尘设备,每套除尘系统包含旋风除尘器和滤筒除尘器两级除尘,滤筒除尘器处理风量70000m3/h。

3.3 加强除尘系统的控制,确保除尘效率

为使生产过程所产生的有害气体及时、有效地排出室外,确保室内卫生条件,所有通风除尘系统均与相应的生产设备联锁控制。开机时首先开启通风除尘系统;生产设备停机后,延时一定时间,再关闭通风除尘系统。

除尘系统采用定时或定压清灰。覆粉除尘系统采用定压清灰,当压差达到规定值时,系统开始自动清灰,清灰结束自动覆粉。其他除尘系统用定时清灰。各除尘器均采用螺旋输送器,将各清灰单元灰尘集中输送至密闭的储灰袋内,避免滤料更换和清灰时的二次扬尘。

4 清理工部排废及收集

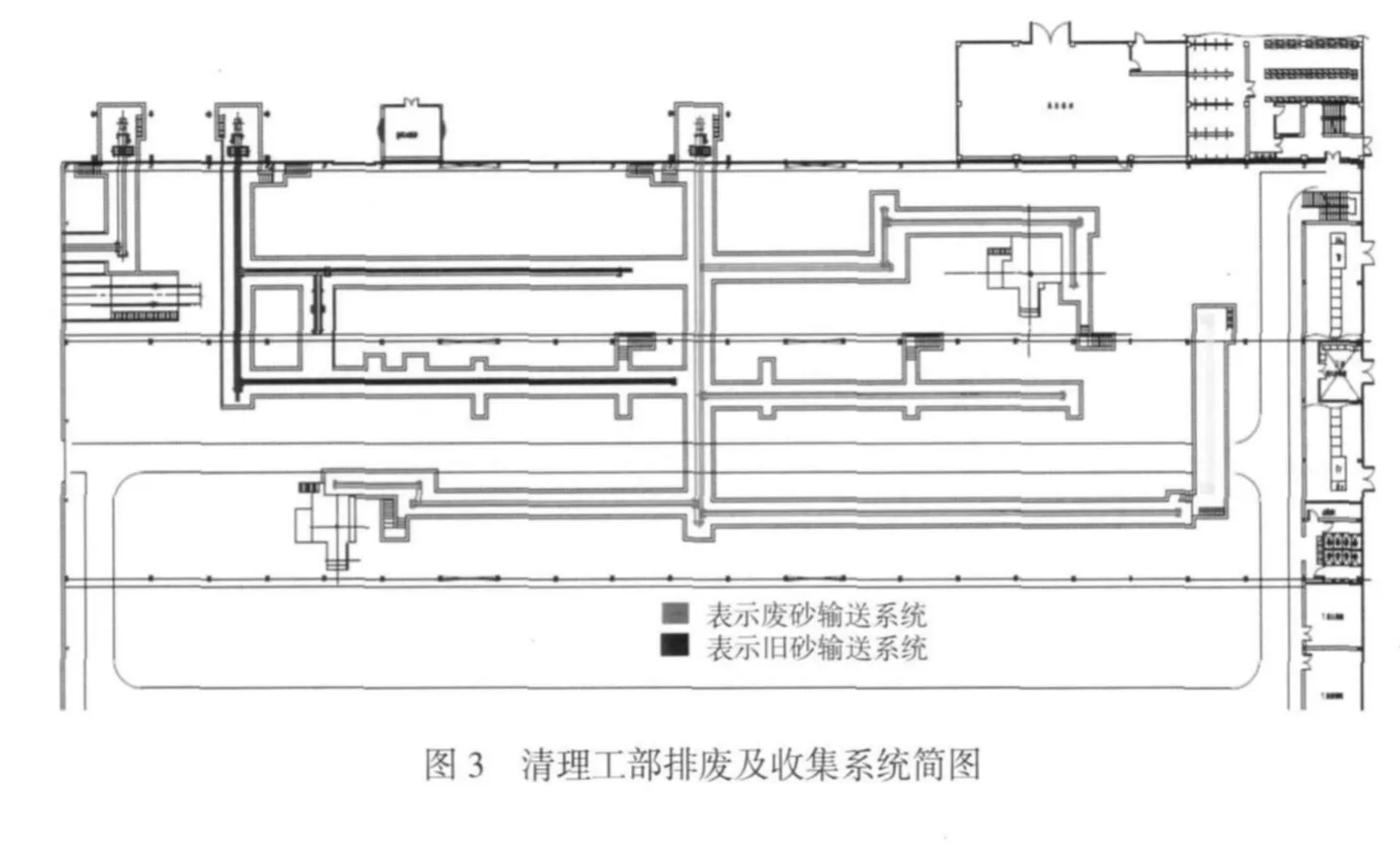

清理工序是整个铸件生产中产生工业废弃物最多的工序,如何确保工业废弃物合理收集及排放是清理生产中重要环节。本项目中依靠两套废砂输送系统完成了工业废砂的收集输送,系统简图如图3。

4.1 旧芯砂输送系统

由皮带输送机、永磁悬挂皮带机、斗式提升机、废砂库、伸缩卸料器、除尘系统组成,负责振动落砂机、振击除芯机、连续退火炉北段、工地的废砂收集。

4.2 废砂输送系统

由皮带输送机、永磁悬挂皮带机、斗式提升机、废砂库、伸缩卸料器、除尘系统组成,负责平面磨削机、2台机械手抛丸机、细清工序、连续退火炉南段废砂收集。

系统设计满足了废砂自动收集要求,同时每个卸料口配置了吸尘口避免了二次扬尘污染。废砂库卸料采用伸缩式卸料器卸料,由车辆直接将废料运到社会废料场,避免了废料转运过程中二次污染。

5 结束语

铸造二期缸体清理工部已经建成投入运行,良好的工艺流程、合理的工艺布局,设备自动化程度的全面提升,以及除尘设施和除尘系统的合理设计,很好地满足了缸体清理工艺的需要,提高了铸件的外观质量,降低了车间内的环境污染,改善了现场工作坏境,减轻了工人的劳动强度。由于注重对废气、粉尘和废水的治理,环保和劳动安全卫生全部达标,车间内外环境形象达国际水平,成为国内铸造行业的样板车间,为铸造行业铸件清理技术的现代化发展提供了参考。

Engine Castings Cleaning Technology——Cylinder Block Cleaning Line in W eifang Diesel Engine Power Group

REN XingWu,LIU XuRun,CHU HeFa

(Foundry&Forging Co.Ltd.Weifang Diesel Engine Power Group,Weifang Shandong China)

New cleaning flow and technological equipment have been adopted in heavy castings cleaning department of Weifang Diesel Engine Power Co.Ltd.,with which difficult points in cleaning of powerful engine cylinder block castings such as quality and efficiency of cleaning,personnel work intensity,environment contamination,production automation level have all met with their reliable solution respectively in practical production.

Cleaning technology;Technology flow;Equipment selection;Dust remove for environment protection;Waste collection

TG246;

B;

1006-9658(2012)03-0041-4

2012-02-20

稿件编号:1202-014

任兴武(1963-),董事长,从事发动机铸件生产管理

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)