深孔加工负压抽屑装置的优化设计与仿真❋

赵丽琴,王 彪,杨琼瑶

(1.中北大学机械工程与自动化学院,山西太原 030051;2.北方通用动力集团有限公司,山西大同 037036)

深孔加工是机械制造业孔加工中最困难的一种,随着深孔加工技术在国内外的发展,深孔钻削逐步形成了 4个典型系统,即:枪钻系统,ST S(Single Tube System)系统,喷吸钻系统和 DF(Double Feeder)系统[1].深孔加工需要用切削液来排屑、润滑和冷却,由于切削液用量大且含有毒物质,会造成大量油品及能源的浪费,危害工人健康且污染环境[2].

准干式深孔加工系统是在“绿色制造技术”的大背景下应运而生的,它是针对深孔加工中普遍存在的冷却润滑难、排屑难及加工液用量大等问题,而研制开发的一种适用于 DF深孔加工的系统.它综合了多种现代绿色冷却润滑的优点,并结合深孔加工的特点以油水复合雾为冷却润滑介质,使用气体介质抽屑装置,构成新型的深孔冷却润滑排屑系统.它使传统的浇注式深孔加工变为新型环保的亚干加工,实现了深孔钻削的准干式切削[2].

为了解决 DF深孔加工系统排屑难的问题,目前科研工作者已经研制开发了配套的采用单锥面负压通道的负压抽屑装置,在一定程度上解决了中等口径深孔加工的排屑难问题.但对于直径较小的难加工深孔零件,还存在负压效果不明显,排屑能力弱,加工精度低等现象;如果在准干式深孔钻削环境下,这种现象表现的将更加明显.因此,设计一种负压效果更好,排屑能力更强,高精度,高效率,实用的孔径范围更广的新型的准干式深孔加工工艺装备有着重要的现实意义.本课题就是在研究现有 DF深孔钻削系统结构的基础上,分析了影响负压抽屑的因素,对负压抽屑装置的结构进行了优化分析,为设计准干式深孔加工负压抽屑装置提供理论参考.

1 DF钻削技术的负压抽屑系统

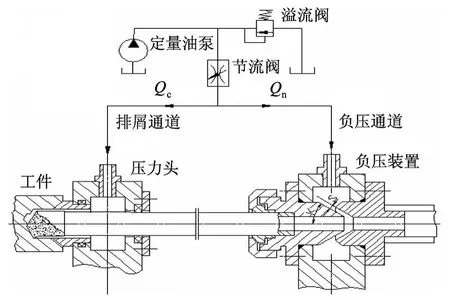

国内现有生产中使用的带有负压抽屑装置的DF系统结构如图 1所示.

图1 带负压抽屑装置的 DF系统结构示意图Fig.1 Local structural schemes of DF system with negative-pressure chip removing device

由系统供给的冷却润滑液经流量控制阀(节流阀)后分成两部分,一部分通过排屑通道输入切削区;另一部分经负压通道及负压装置(单锥面)喷嘴射入排屑通道,分流后进入负压通道的冷却润滑液经负压装置锥形喷嘴射入排屑通道后部,在排屑通道中形成局部真空区,对切削区的冷却润滑液和切屑产生抽吸作用[3].

2 影响负压抽屑效果的主要参数

运用流体力学理论中的动量定理,对负压抽屑装置锥形喷嘴的负压射流进行分析,其具有的动量F及其轴向分量 Fx和径向分量 Fy分别为

式中:Qn为负压通道的流量;S为负压喷嘴锥环通道的间隙;d为负压喷口的直径;TOn为负压喷口处的动量修正系数;k为负压喷嘴的喷射角.

由式 (1)~ (3)可知,负压通道的流量 Qn,负压喷嘴锥环通道的间隙 S和负压喷嘴的喷射角 k直接影响锥形喷嘴负压射流动量及其分量,即影响负压抽屑效果.

3 深孔加工负压抽屑装置总体结构的确定与模型的建立

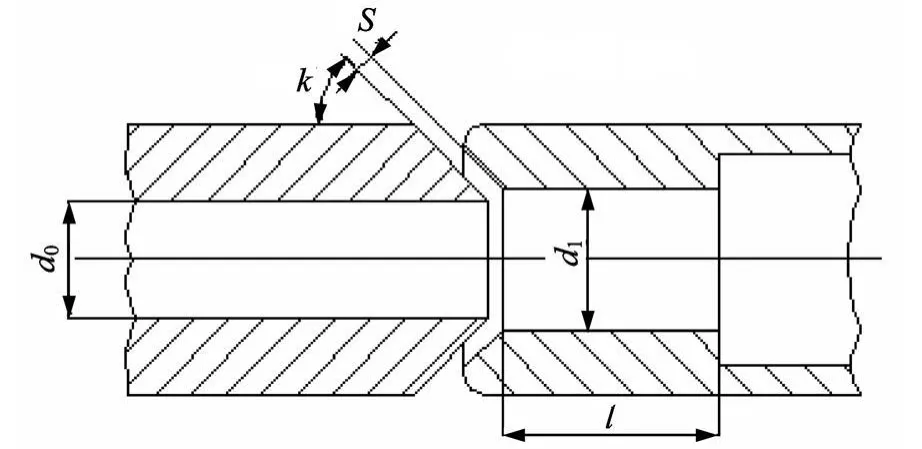

根据流体力学理论,在研究原有液体介质负压抽屑装置的基础上,建立了负压抽屑装置模型——圆锥形喷嘴,如图 2所示.孔径 d0(取 d0=14 mm),d1=d0+ 2Scos k,L=3d1.负压抽屑装置的局部 3D结构示意图如图 3所示.

图2 圆锥形喷嘴的结构示意图Fig.2 Local structural schemes of conical nozzle

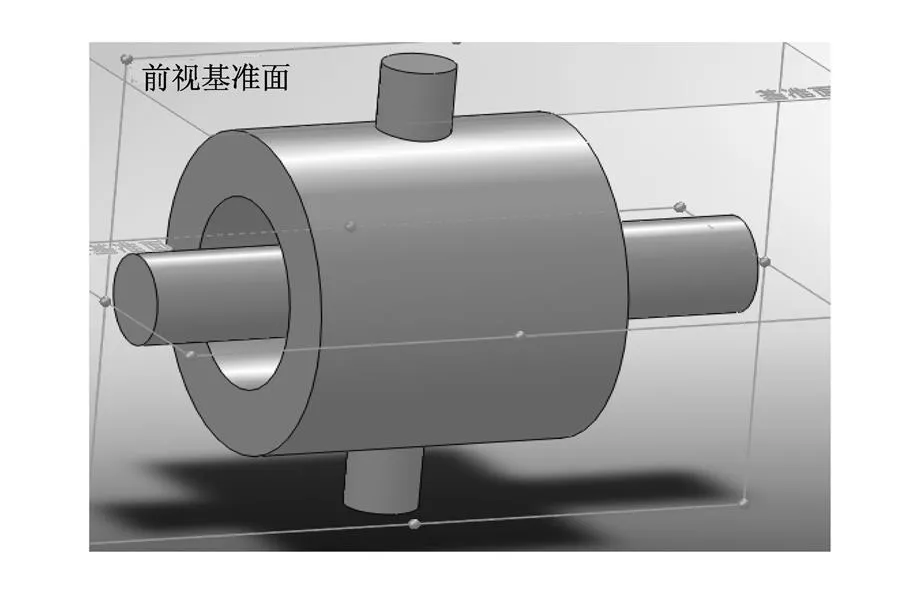

本结构采用的是双进油孔的负压抽屑装置,可以使射流通道中的切削液在射流前均压,保证圆锥形射流均匀,以提高负压效应;同时在保证均压效果的基础上,尽量减小均压腔的空间,以便减小扩压的能量损失,减小负压装置的体积[2].

图3 负压抽屑装置局部结构示意图Fig.3 Local structural schemes of negativ e-pressure chip removing device

单个因素只能表明某个因素对负压的影响,但是实际加工中影响负压抽屑效果的因素很多,而这种影响是负压通道流量 Qn,负压喷嘴锥环通道的间隙 S和负压喷嘴的喷射角 k通过不同的组合来体现的.因此,必须考虑各因素的综合影响,从多因素角度考虑,优化出合乎切合实际的参数.由相关资料查得最适宜的喷射间隙 S=0.3~0.5 mm,喷射角 k=25°~ 35°,结合已有的研究成果,在此分别对表 1所列各组结构参数进行模拟仿真.

表1 仿真分析分组表Tab.1 The table of simulation analysis g roup

在确定了负压抽屑装置的基础上,给仿真模型施加外界条件,分析仿真负压装置内部的液体特性,可以更形象直观地观察负压装置内部压力场、速度场和能量场等的情况.在不考虑存在切屑的情况下,研究负压装置内切削液的受力情况,建立一个与实际加工情况相近的数学模型.其仿真的实验条件为:喷嘴处喷入运动粘度为(40℃)11.83 mm2/s的硫化切削液;在正常的情况下,油路系统中循环的切削液的温度大概在 40℃左右,从切削区流出来的切削液温度大概在 60℃左右;对于深孔钻削过程中油路系统的排屑通道来说(在一定压力下的雷诺数 Re计算可知),深孔钻削过程中油路系统的流动属于湍流状态[14].

1)采用 Soildworks对负压装置进行三维建模,如图 4所示.

2)将模型导入 gambit里,进行网格划分,定义边界条件,输出*msh格式文件.

3)将划分好的网格导入 Fluent,检查网格,统一单位,定义求解器,迭代运算之后查看结果.

图4 负压抽屑三维模型Fig.4 3D model of negativ e-pressure chip removing device

4 对仿真结果进行对比研究

结合深孔加工负压装置的具体应用场合,分别就内部压力、速率、湍流动能、湍流强度 4个方面进行了对比研究[15].

4.1 内部压力的对比

观察对比图 5中的图片,可明显看出 k=30°,S=0.4 mm;k=29°,S=0.5 mm;k=30°,S=0.5 mm以及 k=31°,S=0.5 mm时,负压效果都比较明显.

4.2 速率对比

对比图 6中的图片,可知 k=30°,S=0.4 mm以及 k=29°,S=0.5 mm时,速率效果都比较明显.

4.3 湍流动能的对比

观察分析图 7中的图片,可知 k=30°,S=0.4 mm和 k=33°,S=0.4 mm时,在喷嘴处动能比较高,有利于排屑,且缝隙小的湍流动能大.

4.4 湍流强度的对比

观察分析图 8中的图片,可知 k=30°,S=0.4 mm和 k=33°,S=0.4 mm时,在喷嘴处湍流强度大,有利于排屑,且缝隙小的湍流强度较大.

图5 各组模拟仿真的内部压力对比Fig.5 Internal pressure contrast of each simulation group

图6 各组模拟仿真的速率对比Fig.6 Rate contrast of each simulation group

图7 各组模拟仿真的湍流动能对比Fig.7 Turbulent kinetic energy contrast of simulation g roup

图8 各组模拟仿真的湍流强度对比Fig.8 Turbulence intensity contrast of simulation g roup

5 分析与结论

由分析仿真结果可以看出,喷射角 k和间隙S的变化对于负压效果的作用明显.

喷射角 k增大,虽然可以减少压力损失,但同时也减少了流体轴向流速,削弱了湍流动能和强度,使得负压效果减弱;喷射角 k减小,能量损失增大,负压效果减弱.

间隙 S增大,流体流速减慢,速率对比减少,湍流动能和强度减弱,负压效果削弱;间隙 S减少,流体阻力增大,压力损失增加,负压效果减弱.

通过以上分析可知,影响 DF系统负压抽屑装置的两个重要影响因素喷射角 k和间隙 S存在最优取值范围.比较仿真结果可知,当喷射角 k=30°,负压间隙 S=0.4mm时,负压抽屑装置产生的负压效果最好;当喷射角 k=29°,负压间隙S=0.5 mm时次之.理论上可以为提高 DF系统的负压效果提供依据,也对进一步研制准干式深孔加工新型负压抽屑装置时,各结构参数的优化设计提供理论指导.

[1]程峰,关世玺.深孔钻削双锥面负压系统研究 [J].制造技术与机床,2009(1):119-122.Cheng Feng,Guan Shixi.Study on twin cone negative pressure system for deep hole drilling [J].Manufacturing Technology& MachineTool,2009(1):119-122.(in Chinese)

[2]李鑫勇,王彪,刘兆华.准干式深孔加工系统构建[J].机械设计与制造,2011(3):213-215.Li Xinyong,Wang Biao,Liu Zhaohua.Quasi dry type deep hole processing systerm construction[J].Machinery Design& Manufacture,2011(3): 213-215.(in Chinese)

[3]关世玺,程峰.一种新型的深孔负压装置研究 [J].机械设计与制造,2009(5):112-114.Guan Shixi,Cheng Feng.Study on a new style of negative pressure installmentfordeep hole[J].Machinery Design&Manufacture,2009(5):112-114.(in Chinese)

[4]汪志明,米志德.DF深孔钻削技术及其负压抽屑系统[J].新技术新工艺,1990(2):30-31.WangZhiming,MiZhide.DF deep well drilling technologyand Chip Drainingsystem by negative pressure[J].New Technology&New Process,1990(2):30-31.(in Chinese)

[5]王慧霖,张平宽.孔加工中负压排屑、断屑的分析 [J].工具技术,1998(10):14-16.Wang Huilin,Zhang Pingkuan.Analysis of the chip draining and breaking with negative pressure in hole drilling[J].Tool Engineering,1998(10):14-16.(in Chinese)

[6]王西彬.绿色切削加工技术的研究 [J].机械工程学报,2006(36):6-10.Wang Xibin.Green machining technology in metal cutting [J]. Chinese Journal of Mechanical Engineering,2006(36):6-10.(in Chinese)

[7]马祖军,代颖.干切削加工及其措施 [J].制造技术与机床,2007(1):41-43.Ma Zujun,Dai Yin. Drycuttingprocessingand measures[J].Manufacturing Technology&Machine Tool,2007(1):41-43.(in Chinese)

[8]刘美兰.浅谈干切削加工技术的发展与应用[J].机械工程与自动化,2007,2(1):87-88.Liu Meilan. Elementary introduction about development and application of dry cutting technique[J].Mechanical Engineering& Automation,2007,2(1):87-88.(in Chinese)

[9]Pawlak Z,Klamecki B E.The tribochemical and micellar aspects of cutting fluids[J]. Tribology International,2005,38:1-4.

[10]Sreejith P S,NgoiB K A. Drymachining:Machining of the future[J].Journal of Material Processing Technology,2003,101:287-291.

[11]彭海,张敏.干式深孔加工技术的研究[J].新技术新工艺,2006(5):51-53.Peng Hai,Zhang Min.Research on near-dry cutting method[J]. New Technology& New Process Research on Near-Dry Cutting M ethod,2006(5):51-53.(in Chinese)

[12]吴轲,关世玺,赵如意.深孔加工可转动负压抽屑装置的研究与设计 [J].机电技术,2011(3):94-96.Wu Ke,Guan Shixi,Zhao Ruyi.Study and design of the rotating negative pressure smoke flocks device on the deep hole processing[J].Mechanical&Electrical Technology,2011(3):94-96.(in Chinese)

[13]王世清.深孔加工技术[M].西安:西北工业大学出版社,2003.

[14]吴凤和,赵武.改善 DF喷吸钻排屑性能的措施 [J].机床与液压,2002(3):164-166.Wu Fenghe,Zhao Wu.Measures for improving chip removal ability of DF ejector drills[J].Machine Tool&Hydraulics,2002(3):164-166.(in Chinese)

[15]牛晓钦,王春燕.低温微量润滑切削技术及其应用[J].机械工程与自动化,2011(11):212-214.Niu Xiaoqin,Wang Chunyan. Low-temperature micro-lubrication cutting technology and its applications [J]. Mechanical Engineering &Automation,2011(11):212-214.(in Chinese)