球磨对碳化硼粒度及游离碳的影响

王慧华, 孙树臣, 王德永, 涂赣峰, 马伟民, 郭 卓, 曹大力, 马 雷

(1.沈阳化工大学材料科学与工程学院,辽宁沈阳110142; 2.东北大学材料与冶金学院,辽宁沈阳110006)

碳化硼具有良好的力学性能(如表1)和中子吸收能力,广泛应用于民用、宇航和军事领域.此外,碳化硼硬度在已知材料中仅次于金刚石和立方氮化硼,是一种极好的耐磨材料[1-2].由于碳化硼硬度极高,细化加工极其困难,因此,不同粒度范围价格波动悬殊.碳化硼微粉在磨料、高硬度陶瓷方面应用十分广泛,不同的球磨工艺对碳化硼粉末的粒径分布影响显著.目前,碳化硼粉料多采用气流、球磨粉碎并逐级进行分离,由于该工艺流程缺乏对过程参数的系统研究,造成碳化硼粉末的粒度分布范围很广,难以迎合市场对某粒径范围的特殊要求.本文结合球磨工艺,系统考察球磨因素对碳化硼粒径分布的影响,从而优化碳化硼粉体粒度分布曲线.另外,碳化硼粉末在细化加工过程中,粉末中游离碳含量随球磨时间增加而显著提高,严重影响粉体的质量,关于游离碳的增加机理及增加量与加工时间之间的关系一直缺乏相应的研究,本课题在球磨基础上,系统考察游离碳含量随球磨时间的变化规律,为工业上碳化硼细粉加工提供理论指导.

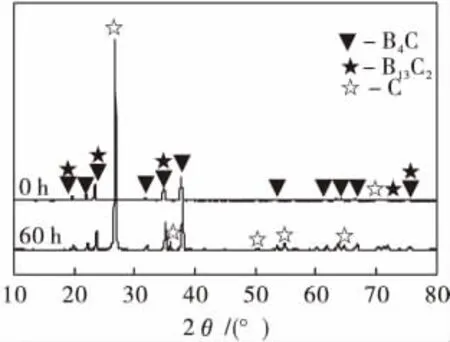

表1 碳化硼的力学性能[3]Table 1 The mechanical properties of boron carbide[3]

1 实验部分

1.1 粉体制备

实验采用硬质不锈钢球作为研磨介质,于500 mL不锈钢研磨罐内将球和碳化硼粉末按照一定的比例进行混合,为提高研磨效率,混合料中加入适量的水和无水乙醇,并加入少许表面活性剂,将混合好的料浆在卧式行星磨(QXL4)中进行球磨,球磨机转速为500 r/min,球磨选定时间后,取样,用质量分数为10%的稀盐酸反复洗涤,然后对试样进行干燥,得到待测粉体.

1.2 粉体性能检测和分析

粉体的粒度采用激光粒度仪(BT-9300S)进行测定;游离碳含量随球磨时间的变化规律采用化学分析法测定;利用扫描电子显微镜(SSX-550)对球磨前后的粉体进行形貌观测;利用X射线衍射仪(PW3040/60)对粉体球磨前后成分进行分析.

2 结果与讨论

早在1920年,Griffith就提出微裂纹理论,这一理论后来成为脆性断裂的主要理论基础,Griffith理论认为,颗粒断裂的微观形式有3种:

(1)由颗粒内部的滑移引起的剪切断裂;

(2)内部晶格分离开的断裂;

(3)颗粒与颗粒间从滑移直至分离[4-6].

鉴于碳化硼粉末生产的特殊性质,在生产碳化硼粉末过程中采用一系列粉碎工艺.由于机械设备多次撞击,造成生成的碳化硼粉末内部存在大量的微裂纹,严重影响碳化硼材料的力学性能.因而无论对碳化硼磨料还是对碳化硼陶瓷制品,都应尽可能消除碳化硼颗粒内部的微裂纹,为碳化硼的进一步应用提供广泛的空间.碳化硼颗粒细化是消除碳化硼粉末内部微裂纹的途径之一.该部分旨在研究球磨因素对碳化硼粉体粒径分布的影响规律,从而优化碳化硼粉体的粒度区间,为拓宽碳化硼的应用提供理论基础.

2.1 球磨时间对碳化硼粒度的影响

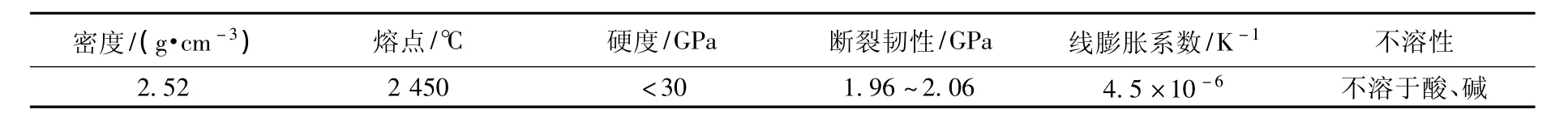

按照上述的球磨条件,选择m(球)∶m(料)= 2∶1(质量比,以下同),其中不锈钢球φ20∶φ10∶φ6 =1∶2∶1(质量比),分别考察球磨20 h、40 h、60 h和80 h的碳化硼粉体粒度分布情况,如图1所示.

从图1中可以看出:随着球磨时间的增加,整个粒度分布曲线向左偏移.原料粉末的粒径分布范围很广,大颗粒较多;球磨20 h的粉体,粉体粒度明显减小,粒度分布向着粒径小的方向移动,但峰形宽化,集中在峰顶区域的颗粒粒径大约在5~10 μm,约占总质量50%左右;继续球磨,粒度分布曲线的峰顶进一步向左移动,球磨40 h粒度分布出现驼峰,而且含量较20 h增加,说明在此期间粉体中大颗粒粉碎的几率最大,颗粒细化趋势显著增加;当球磨60 h,峰形由40 h的驼峰变成单峰曲线,而且峰顶左移,峰顶区域的宽度有所增加,球磨80 h粉体颗粒细化程度减缓,但峰顶部较60 h尖锐,说明该区域颗粒含量增加.通过研究球磨时间对碳化硼粒度分布曲线的影响,说明球磨不仅可以细化粉体粒度,而且可以优化粉体的粒径分布曲线,使粉体的粒度分布由宽大转变成相对集中且峰顶尖锐的正态分布曲线.当球磨时间达到一定程度,细颗粒的细化与颗粒间团聚达到平衡,球磨效率显著降低,颗粒细化程度减缓,更小的颗粒形成困难.

图1 球磨时间对碳化硼粒度的影响Fig.1 The influence of milling time on particle size of boron carbide

2.2 不同球料比对碳化硼粒度的影响

实践表明,在球磨工艺中,适当的球料比会提高球磨效率,从而优化粉体的粒径分布曲线.图2给出了球磨时间为60 h,不同球料比的碳化硼粒径分布情况.从图2中可以看出:不同的球料比对碳化硼粉体的粒径分布曲线较球磨时间影响小.当球磨时间达到一定程度,粉体的细化与团聚达到平衡时,球料比的改变仅对粉体细颗粒的含量产生轻微影响.如球料比为1.8∶1时,粉体粒径分布曲线峰顶集中在5 μm左右,含量约占17.5%,峰形较尖锐,随着球料比的增加,颗粒细化程度缓慢增加,分布曲线峰顶向粒径小的方向移动,但移动幅度不大.球料比2.0∶1较2.2∶1生成的粉体粒度分布集中,同一区间的细颗粒含量较高,说明适当的球料比可以提高球磨效率,改善粉体的粒径分布范围.综合以上分析结果,如若需要粒径3~7 μm碳化硼粉料,可以选择球料比=1.8∶1,若需要更细的颗粒,可以选择球料比=2.0∶1,这样可以适当提高产品的利用率.

图2 不同球料比对碳化硼粒度的影响Fig.2 The effect of different ball to powder mass ratio on particle size of boron carbide

2.3 球磨对碳化硼粉末中游离碳的影响

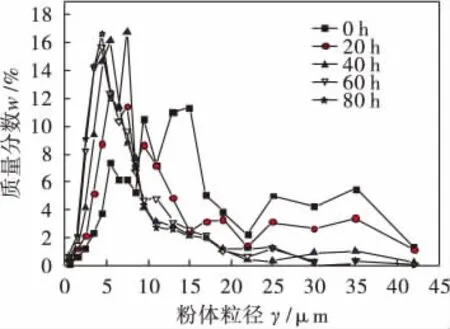

碳化硼是由一系列成分各异的B和C化合而成(B12C-BC2),在B-C二元相图里除包含富碳的BC2和富硼的B12C两相区外,还包括具有较宽溶解度的B13C2和B12C3两相区.B4C相区是从室温一直到熔点(2 450℃)都存在,并且C质量分数在8.8%~20%之间变化时,B4C都是相当稳定的[7-8].目前,市场上的碳化硼主要以B4C为主,是由硼酸与炭黑在电弧炉中加热生成.由于碳化硼生产的特殊性,使生成的碳化硼结块中携带部分未完全反应的碳,这部分未反应的碳会在碳化硼结块粉碎以及后来的制粉工艺中表现出来,因此,在碳化硼制粉工艺中常常面临着表面大量类似油脂的黑色游离碳出现.另外,在机械球磨过程中,由于碳化硼粉末受到磨球强大的撞击力,瞬间的高能量促使其他形式的碳化物,如BC2,发生分解反应,析出一部分游离碳,造成B4C粉体在球磨过程中游离碳的含量逐渐增加.为验证碳化硼粉末中游离碳含量随球磨时间的变化规律,实验采取球料比=2.0∶1,加入适量无水乙醇和分散剂,考察不同球磨时间对碳化硼粉末中游离碳的影响规律,结果如图3所示.

从图3中可以看出:随着球磨时间的延长,粉体的游离C含量逐渐增加,尤其在球磨20~40 h,C含量急剧增加,说明在此球磨时间范围内,粉末细化过程中游离C释放速度最快,球磨效率较高;当球磨达到一定时间后(60 h),游离C含量增加缓慢,说明颗粒细化程度减缓,释放游离碳程度减小,球磨效率降低.为证实球磨对碳化硼粉末中游离碳含量增加有重要影响,实验对球磨前后碳化硼粉末分别作了XRD分析,如图4所示.从图4可以看出:碳化硼粉末中除含有主晶相B4C,还有一定的B13C2,在球磨过程中,B4C衍射峰明显发生宽化而且强度有所增高,说明碳化硼粉体在球磨过程中粒径显著减小,且B4C相对含量有所增加;其次,球磨后粉体中出现多个C的衍射峰,说明球磨使得粉体中的游离碳含量显著增加,这也充分论证图3结果的正确性.

图3 球磨时间对碳化硼中游离碳的影响Fig.3 The content of free C in boron carbide powders with increasing milling time

图4 球磨前后碳化硼粉末XRD分析Fig.4 X-ray diffraction of boron carbide powders obtained from different milling time

2.4 碳化硼颗粒球磨前后形貌分析

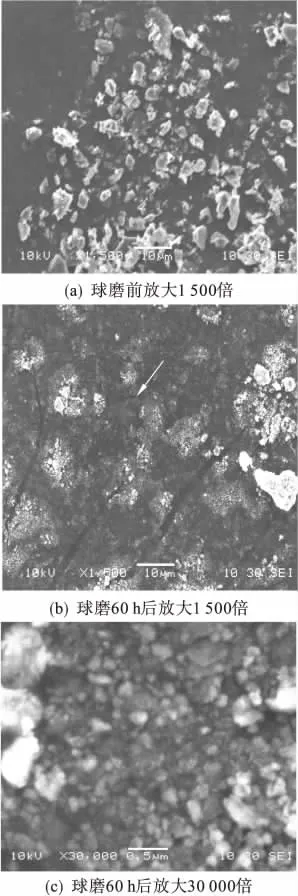

球磨对B4C粉体表面形貌有着重要的影响.图5给出了B4C原始粉末和球磨60 h碳化硼粉体不同放大倍数的SEM电镜照片.

图5 球磨不同时间碳化硼粉末的电镜照片Fig.5 SEM images of boron carbide powders milled for different time

从图5中可以看出:原始碳化硼粉末的形貌大多呈等轴状和不规则多面体颗粒结构,颗粒之间无粘连现象,颗粒的粒径大小不一(见图5 (a)),经过60 h球磨,B4C的粒径显著减小,相同放大倍数已经辨别不出颗粒的具体大小,于是对图5(b)箭头区域放大观察,发现B4C颗粒由最初的等轴状或不规则多面体形状转变成细小的球形颗粒,粒径大多小于1 μm,但是颗粒间的团聚现象很明显,因而,造成上述粒度测量曲线与实际颗粒粒径之间存在一定的差异.适宜的分散剂可以改善粉体间的团聚现象,但分散剂的种类与用量需要做进一步的考察.

3 结论

实验通过考察球磨因素对碳化硼粒度分布的影响,并研究球磨时间对碳化硼中游离碳含量的影响,得出以下几点结论:

(1)随着球磨时间的延长,粉体粒度分布曲线峰顶向着粒径小的方向移动,当球磨时间为60 h,继续球磨可以窄化峰顶区域,提高该区域细颗粒的含量;

(2)当球磨时间达到一定程度,不同球料比对碳化硼颗粒的粒径分布影响较小;

(3)随着球磨时间的延长,碳化硼中游离碳逐渐增加.在球磨时间为20~40 h,粉体中游离碳含量增加显著,说明该时间范围内球磨效率最高,超过60 h,游离碳含量增加缓慢;

(4)SEM电镜照片显示球磨可以细化颗粒,但细化后的颗粒团聚现象严重.

[1] 裴立宅,肖汉宁,祝宝军,等.碳化硼粉末及其复相陶瓷的研究现状及进展[J].稀有金属与硬质合金,2004,32(4):46-50.

[2] 王舒伟,刘颖,李军,等.碳化硼在核辐射屏蔽材料中的应用[J].功能材料,2008,39(1):558-561.

[3] 章晓波,刘宁.碳化硼材料性能、制备及应用[J].硬质合金,2006,23(1):120-126.

[4] 李凤生.超细粉体技术[M].北京:国防工业出版社,2000:74-78.

[5] 谢洪勇.粉体动力与工程[M].北京:化学工业出版社,2003:15-18.

[6] 卢寿慈.粉体加工技术[M].北京:中国轻工业出版社,1999:102-108.

[7] 翁哲,马南钢.反应熔渗法制备B4C/Al-AlN复合材料的研究[EB/OL].(2009-01-07)[2011-02-22]:http://www.paper.edu.cn/index.php/ default/releasepaper/content/200901-248.

[8] 刘立强,陈蕴博.B4C晶体的结构与C原子占位研究[J].功能材料,2008,39(10):1628-1631.