球磨时间对石墨烯复合材料电化学性能的影响

马才伏,袁川来,赵雪琪

(1.湖南交通职业技术学院,湖南长沙 410015;2.湖南工业大学;3.广东工业大学)

随着不可再生能源日益枯竭和节能环保要求的逐步提高,近年来新能源汽车在中国发展迅猛,2021年中国新能源汽车累计销量已达352.1万辆,并已成为国家重要支持的产业。目前,汽车电池的电化学性能和安全性能的提高已经成为新能源汽车发展的关键[1]。在已有的储能电池中镍氢电池、锂离子电池和铅酸蓄电池都有一定程度的应用,而铅酸蓄电池对环境污染较为严重,已逐步被镍氢电池、锂离子电池等所取代。锂离子电池虽然具有充放电速度快、电化学性能优异等特点,但是其安全性能和电化学稳定性能较差[2-3]。相比较而言,镍氢电池的安全性能和电化学稳定性能较锂离子电池更高,有望在新能源汽车电池中广泛应用。目前,镍氢电池性能提升的关键是提高负极储氢合金的电化学性能。但是,已有的储氢合金存在以下问题:在循环过程中合金容易粉化而降低电化学性能;充放电过程中合金粉末容易氧化而抑制氢的传输;充放电过程中合金电极被腐蚀造成电化学性能衰减等[4-7]。为了解决上述问题并满足动力电池对镍氢电池负极材料的要求[8],目前的研究已逐步向多元化和开放化方向发展,如已有的研究成果表明,将石墨烯加入储氢合金中有助于提高储氢合金的放电比容量、减少活化次数、改善高倍率放电性能等,但是石墨烯与储氢合金粉末在混合过程中会产生非晶化[9-10],且球磨时间对复合材料微观结构和电化学性能的影响规律尚不清楚。笔者选取具有良好动力学性能和低温性能的La-Fe-B 系储氢合金为原料,通过球磨的方法将石墨烯加入储氢合金中形成石墨烯复合储氢合金材料,研究球磨时间对石墨烯/La15Fe2Ni71Mn6B2Al2复合材料微观结构和电化学性能的影响,研究结果将有助于高综合性能的电池负极所用储氢合金的开发与应用。

1 实验部分

1.1 实验原料

实验原料包括采用真空感应熔炼炉+机械破碎法制备得到的La15Fe2Ni71Mn6B2Al2储氢合金粉末(粒径≤80µm)、采用Hummer法制备的石墨烯。将储氢合金粉末与石墨烯按照质量比为100∶3加入球磨罐中,在氩气保护下机械研磨,二氧化锆磨球与混合料(储氢合金粉末与石墨烯)的质量比为100∶1,球磨一定时间(0、20、40、60 min)后制备得到石墨烯质量分数为3%的石墨烯复合储氢合金粉末。

1.2 模拟电池组装

取0.75 g 羟基镍粉和0.15 g 不同球磨时间制备的石墨烯复合储氢合金粉末,在研钵中充分混合,在DY-30 型粉末压片机上冷压电极片(Φ10 mm×2 mm),将压制好的电极片与镍棒进行焊接(负极),与正极(氧化镍电极)组装形成模拟电池[11],以恒流(60 mA/g)充放电模式在HD-CFJ 型电池测试仪上进行电化学性能测试。

1.3 测试方法

采用D8 ADVANCE 型X 射线衍射仪(XRD)对不同球磨时间制备的石墨烯复合储氢合金进行物相分析,测试条件:CuKα辐射,扫描范围为5~80°,扫描速度为2(°)/min,采用Jade 6.0 软件计算晶胞参数[12]。采用S-4800 型扫描电镜(SEM)观察石墨烯复合储氢合金粉末的显微形貌。将模拟电池置于30 ℃水浴锅中,以15 min为充放电间歇时间充电7 h(放电截止电压为0.8 V),电解液为6 mol/L 的KOH溶液,记录充电循环100次过程中的放电比容量[13]。将模拟电池充分活化后,在水浴中恒温(30 ℃)测试高倍率放电性能(HRD)[14]。

式中:Cn为一定放电电流密度下的最大放电比容量,mA·h/g;Cmax为电池的最大放电比容量,mA·h/g。将模拟电池浸泡在30 ℃、6 mol/L 的KOH 溶液中,以60 mA/g 的电流密度充电活化后断路并静置168 h,计算模拟电池的荷电保持率(CR)[15]:

式中:C1为开路前放电比容量,mA·h/g;C2为开路搁置后的第1 次比容量,mA·h/g;C3为第2 次比容量,mA·h/g。将模拟电池充分活化后,以60 mA/g 的电流密度充电至最大放电比容量,设定放电深度为50%,静置1 h 后接入CHI 660 电化学工作站进行电化学阻抗谱测试,测试电荷转移电阻(Rct)和交换电流密度(I0)[16]。将模拟电池充分活化后,以60 mA/g的电流密度充电至最大放电比容量,静置1 h后接入CHI 660型电化学工作站测试阳极电流随时间的变化,并计算氢扩散系数(D)[17]。

2 结果与分析

2.1 XRD分析

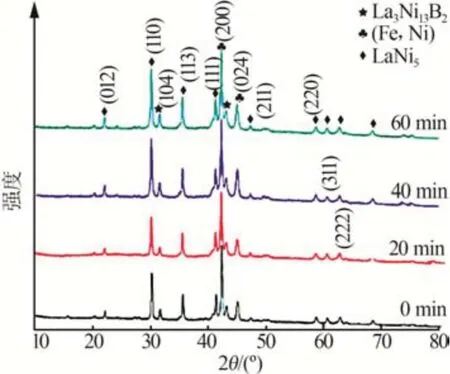

图1为球磨时间为0~60 min制备的石墨烯复合储氢合金的XRD 谱图,表1 列出了相应的晶胞参数计算结果。由图1看出,未球磨和球磨20、40、60 min制备的石墨烯复合储氢合金都主要由La3Ni13B2、(Fe,Ni)、LaNi5相组成,球磨时间并不会对石墨烯复合储氢合金的物相类型产生影响,其中(Fe,Ni)相在石墨烯复合储氢合金中主要起催化作用,而另外两种物相为储氢相(吸附和脱附氢)[18]。此外,当球磨时间为60 min时,由于球磨时间较长,石墨烯复合储氢合金的XRD谱图中出现了非晶化特征(衍射峰较同类晶态的峰宽、强度降低),这可能是由于球磨时间的延长造成了储氢合金内部结构发生了破坏所致[19]。从表1 的晶胞参数统计结果可知,当球磨时间为0、20、40、60 min时,石墨烯复合储氢合金中LaNi5相的晶胞体积分别为0.089 8、0.089 6、0.089 3、0.088 6 nm3,表明LaNi5相的晶胞体积会随着球磨时间的增加而减小,而LaNi5相晶胞体积的减小有助于石墨烯复合储氢合金最大放电比容量的增大。

图1 球磨时间为0~60 min制备的石墨烯复合储氢合金的XRD谱图Fig.1 XRD patterns of graphene composite hydrogen storage alloy with ball milling time of 0~60 min

表1 球磨时间为0~60 min制备的石墨烯复合储氢合金的晶胞参数Table 1 Cell parameters of graphene composite hydrogen storage alloy with ball milling time of 0~60 min

2.2 SEM分析

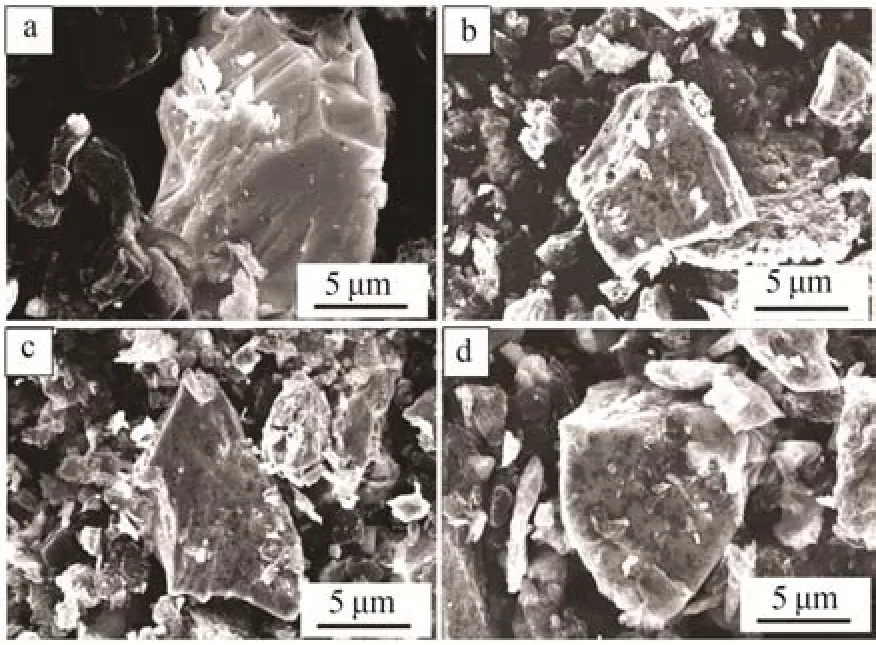

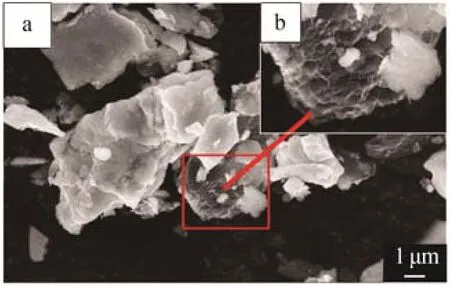

图2为球磨时间为0~60 min制备的石墨烯复合储氢合金的SEM 照片;图3 为球磨时间为40 min 制备的石墨烯复合储氢合金的SEM 照片及局部放大照片。由图2 可见,随着球磨时间从0 min 增加至60 min,石墨烯复合储氢合金中的储氢合金粉末粒径呈现逐渐减小的趋势,且球磨时间越长粒径均匀度相应得到提高。这主要是因为球磨过程中粉末会发生碰撞而破碎,而球磨时间的延长可以对储氢合金粉末起到破碎和混合均匀的作用。此外,从球磨时间为40 min 制备样品的局部放大照片看出,石墨烯复合储氢合金中的石墨烯主要呈网状结构,可以为储氢合金提供孔道并有助于氢的吸附和脱附[19]。

图2 球磨时间为0~60 min制备的石墨烯复合储氢合金SEM照片Fig.2 SEM images of graphene composite hydrogen storage alloy with ball milling time of 0~60 min

图3 球磨时间为40 min制备的石墨烯复合储氢合金SEM照片及局部放大照片Fig.3 SEM image and partially enlarged image of graphene composite hydrogen storage alloy with ball milling time of 40 min

2.3 循环稳定性分析

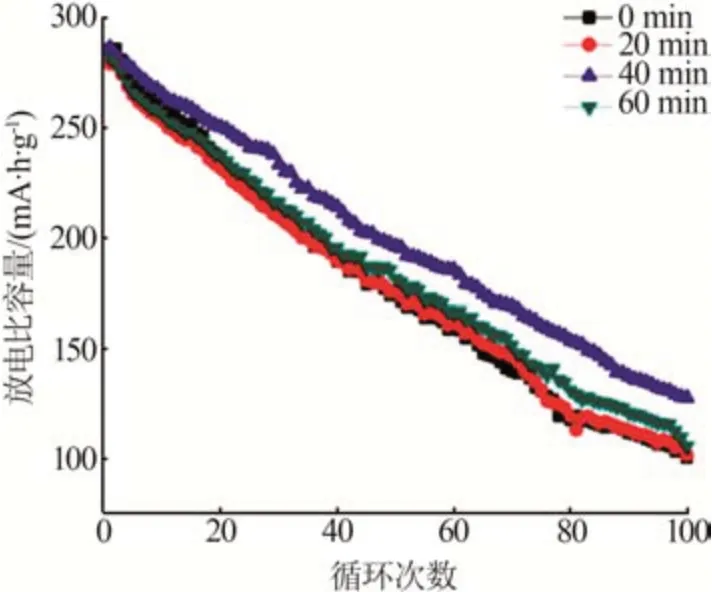

图4为球磨时间为0~60 min制备的石墨烯复合储氢合金的循环稳定性。由图4 可见:球磨时间为0~60 min制备的石墨烯复合储氢合金在第1次循环时达到最大放电比容量;随着循环次数的增加,不同球磨时间制备的石墨烯复合储氢合金的放电比容量都呈现逐渐减小的趋势,且在相同循环次数下球磨时间为40 min时制备的石墨烯复合储氢合金都具有相对较高的放电比容量。循环过程中不同球磨时间制备的储氢合金电极的放电比容量会逐渐降低,这主要是由于循环过程中储氢合金会逐渐发生粉化、脱落和氧化现象,活性物质含量减少的同时合金电极表面逐渐形成氧化膜而抑制了氢的进出[20],合金电极放电比容量会逐渐减小。而随着球磨时间从0 min 增加至60 min,储氢合金粉末粒径逐渐减小,合金电极比表面积增大,而与氢接触的面积增加,会在一定程度上提高放电比容量。但是,球磨时间过长(60 min)会使得储氢合金粉末内部结构发生一定程度的破坏而非晶化、放电比容量减小,二者共同作用下会使得球磨时间为60 min制备的石墨烯复合储氢合金的放电比容量小于球磨时间为40 min制备的石墨烯复合储氢合金的放电比容量。

图4 球磨时间为0~60 min制备的石墨烯复合储氢合金的循环稳定性Fig.4 Cycle stability of graphene composite hydrogen storage alloy with ball milling time of 0~60 min

2.4 最大放电比容量分析

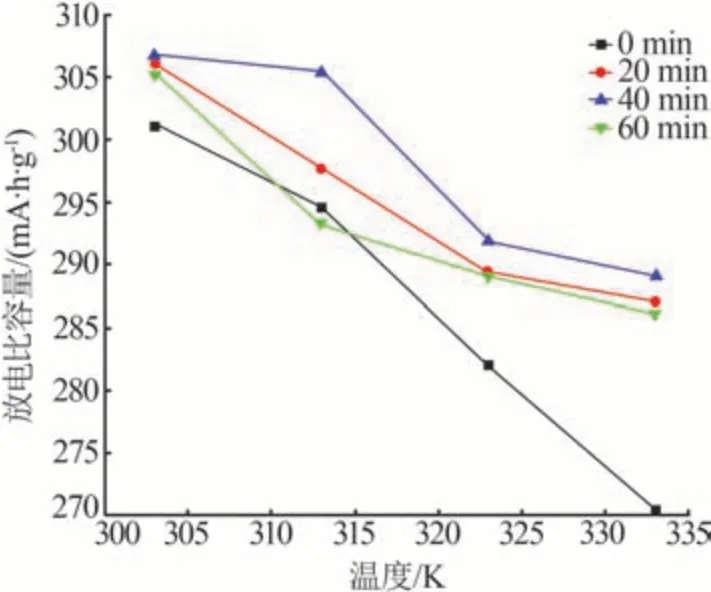

图5为球磨时间为0~60 min制备的石墨烯复合储氢合金的最大放电比容量随温度的变化曲线。从图5看出,随着温度从303 K增加至333 K,未球磨和球磨20、40、60 min制备的石墨烯复合储氢合金的最大放电比容量都呈现逐渐减小的趋势,且经过球磨处理的石墨烯复合储氢合金的最大放电比容量都要高于未球磨的石墨烯复合储氢合金。在相同温度下球磨时间为40 min制备的石墨烯复合储氢合金的最大放电比容量要高于其他球磨时间制备的石墨烯复合储氢合金。这主要是因为,高温会使得石墨烯发生一定程度的膨胀、氧化而形成蓬松结构,在升温过程中石墨烯复合储氢合金的内部结构会发生变化而降低最大放电比容量[10]。但是,相比较而言,在相同温度下球磨时间为40 min 制备的石墨烯复合储氢合金的粉末粒度较小且均匀(见图2)、结晶度较高(在球磨60 min 时已出现非晶化),相应地其最大放电比容量要高于其他球磨时间制备的储氢合金。

图5 球磨时间为0~60 min制备的石墨烯复合储氢合金最大放电比容量随温度的变化曲线Fig.5 Variation curve of maximum discharge capacity of gra⁃phene composite hydrogen storage alloy with temperature with ball milling time of 0~60 min

2.5 高倍率放电性能分析

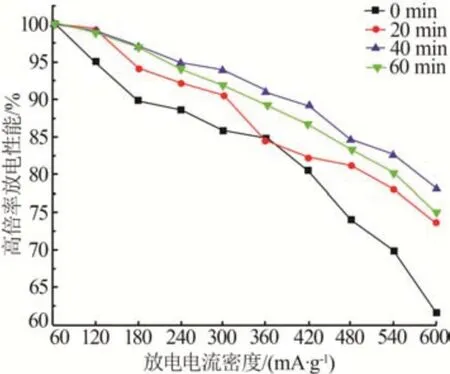

图6为球磨时间为0~60 min制备的石墨烯复合储氢合金的高倍率放电性能,温度为303 K。由图6看出,随着放电电流密度从60 mA/g 增加至600 mA/g,球磨时间为0~60 min 制备的石墨烯复合储氢合金的高倍率放电性能都呈现逐渐减小的趋势,且在相同放电电流密度下球磨时间为40 min 制备的石墨烯复合储氢合金的高倍率放电性能最大,这与此时石墨烯复合储氢合金中粉末粒度减小、电极表面积较大以及此时结晶度较高有关[21]。此外,在放电电流密度为600 mA/g 时,未球磨石墨烯储氢合金的高倍率放电性能约为62%,而其他球磨时间制备的石墨烯复合储氢合金的高倍率放电性能基本都在75%以上。

图6 球磨时间为0~60 min制备的石墨烯复合储氢合金的高倍率放电性能Fig.6 High rate discharge performance of graphene composite hydrogen storage alloy with ball milling time of 0~60 min

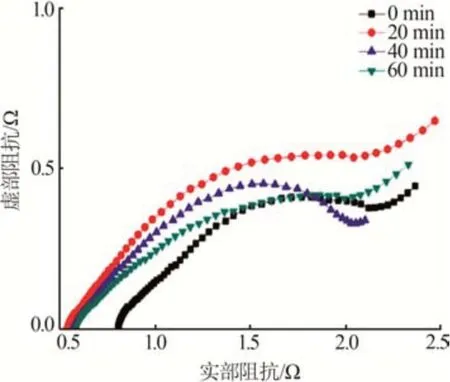

2.6 电化学阻抗谱分析

图7为球磨时间为0~60 min制备的石墨烯复合储氢合金的电化学阻抗谱图,温度为303 K。由图7看出,未球磨和球磨20、40、60 min 制备的石墨烯复合储氢合金的电化学阻抗谱图都主要由低频区直线(电极反应的反应物或产物的扩散控制)和高频区半圆(电荷传递过程控制)组成,采用Zview 软件拟合得到不同球磨时间制备的石墨烯复合储氢合金的电荷转移电阻和交换电流密度,见表2。从表2 看出,未球磨制备的石墨烯复合储氢合金的电荷转移电阻为1.874 Ω、交换电流密度为15.1 mA/g,而随着球磨时间延长至60 min,石墨烯复合储氢合金的电荷转移电阻先减小后增大、交换电流密度先增大后减小,在球磨时间为40 min时取得电荷转移电阻最小值和交换电流密度最大值。这主要是因为,球磨时间为40 min 时储氢合金的粉末颗粒较为细小、均匀且结晶度较高,有利于石墨烯复合储氢合金中氢的传输。但是,如果球磨时间过长(60 min),储氢合金中会出现一定程度的非晶化,氢的传输会受到抑制而增大电荷转移电阻[22]。

图7 球磨时间为0~60 min制备的石墨烯复合储氢合金的电化学阻抗谱图Fig.7 Electrochemical impedance spectrum of graphene com⁃posite hydrogen storage alloy with ball milling time of 0~60 min

表2 球磨时间为0~60 min制备的石墨烯复合储氢合金的电化学动力学参数Table 2 Electrochemical dynamic parameters of graphene com⁃posite hydrogen storage alloy with ball milling time of 0~60 min

2.7 氢扩散系数分析

图8为球磨时间为0~60 min制备的石墨烯复合储氢合金的氢扩散系数曲线,温度为303 K,氢扩散系数列于表2。从图8看出,未球磨制备的石墨烯复合储氢合金的氢扩散系数为0.950×10-8cm2/s,而随着球磨时间延长至60 min,石墨烯复合储氢合金的氢扩散系数呈现先增大后减小的趋势,在球磨时间为40 min 时取得最大值(1.259×10-8cm2/s),此时合金的氢扩散系数相较未球磨时增加32.53%,具有相对较好的动力学性能。这主要是因为,球磨时间为40 min时,石墨烯复合储氢合金中粉末颗粒均匀、细小、结晶度较高,且较小的LaNi5相晶胞体积也更有利于氢的逸出。此外,表2 中还列出了球磨时间为0~60 min 制备的石墨烯复合储氢合金的荷电保持率。从表2看出,随着球磨时间从0 min增加至60 min,石墨烯复合储氢合金的荷电保持率先增加后减小,在球磨时间为40 min 时取得最大值,约为97.62%。此外,不同球磨时间下石墨烯复合储氢合金都具有较高的荷电保持率,这主要与具有孔道网状结构的石墨烯自身有良好的导电性有利于氢在储氢合金中传输而降低电荷转移电阻有关[23]。

图8 球磨时间为0~60 min制备的石墨烯复合储氢合金的氢扩散系数Fig.8 Hydrogen diffusion coefficient of graphene composite hydrogen storage alloy with ball milling time of 0~60 min

3 结论

1)未球磨和球磨20~60 min 制备的石墨烯复合储氢合金都主要由La3Ni13B2、(Fe,Ni)、LaNi5相组成,其中LaNi5相的晶胞体积会随着球磨时间的增加而减小。

2)在相同循环次数下,球磨时间为40 min 制备的石墨烯复合储氢合金具有相对较高的放电比容量。未球磨制备的石墨烯复合储氢合金的电荷转移电阻为1.874 Ω、交换电流密度为15.1 mA/g;随着球磨时间延长至60 min,石墨烯复合储氢合金的电荷转移电阻先减小后增大、交换电流密度先增大后减小,在球磨时间为40 min 时取得电荷转移电阻最小值和交换电流密度最大值。

3)随着球磨时间从0 min增加至60 min,石墨烯复合储氢合金的氢扩散系数和荷电保持率先增加后减小,在球磨时间为40 min 时取得氢扩散系数和荷电保持率最大值,分别为1.259×10-8cm2/s和97.62%。