石墨烯铜基复合材料制备与强化机制研究进展

王自有,王 鑫

(1.东北大学,辽宁沈阳 110814;2.中国科学院深圳先进技术研究院)

铁路是国民经济的大动脉,在中国经济社会发展中的地位和作用至关重要[1-2]。国家铁路局在《“十四五”铁路发展规划》编制中提出“将推动时速400 公里级高速铁路关键技术等重大科技研发”。铁路提速对高铁接触线的电导率和抗拉强度提出更高的要求[3]。纯铜具有优良的导电性,但是其机械强度不高(97.5%IACS,<300 MPa),难以满足时速超过200 km/h 铁路用接触线。目前,世界各国高速铁路均采用铜合金材料接触线[4-7]。在欧洲地区,时速为250 km/h 以下的线路采用铜-银合金接触线(96.5%IACS,390 MPa),时速为300 km/h 以上的线路选用铜-镁合金接触线(62.1% IACS,500 MPa)。日本新干线铁路大范围采用铜-锡合金接触线(76.1%IACS,430 MPa)。在中国时速为300 km/h及以下的接触线主要有铜-银合金线、铜-锡合金线、铜-镁合金线,时速为380 km/h及以上的高铁接触线采用铜-铬-锆合金接触线(75.0%IACS,560 MPa)。然而,铁路运输一再提速,对于接触线性能的要求越来越高。铜合金材料难以满足时速为400 km/h高铁用接触线在电导率和机械强度等方面的诸多要求。因此,发展高强高导铜基复合材料技术已成为中国关键战略材料领域的重大需求。

石墨烯的出现有望解决上述问题。目前制备石墨烯的方法有机械剥离法、化学剥离法[8]、化学气相沉积法[9]和水热法[10]等。石墨烯作为铜基复合材料的理想增强体,将其引入铜基体中,可以获得优异的综合力学性能且保证电导率满足应用需求,解决“卡脖子”技术问题。笔者围绕粉末冶金法、分子水平混合法、化学气相沉积法和电化学沉积法,详细总结了石墨烯铜基复合材料的制备方法,深入揭示了其主要强化机制,并提出相应的公式进行量化,便于进行实验对比。在此基础上对未来石墨烯铜基复合材料的改进(包括高质量单层石墨烯制备)和石墨烯-铜取向结晶一致进行展望。

1 石墨烯铜基材料

目前,中国高端铜材80%以上依赖进口,其研发水平与发达国家相比还存在较大差距,发展新型高端铜基复合材料技术,有利于攻克制约中国高端铜基材料产业发展的关键技术难题[11]。铜基材料的强度和电导率互相制约且互相矛盾,其已成为高端铜材研发的关键技术瓶颈。高强高导铜基材料主要是通过向铜基体中加入增强体来提高其强度而又不明显降低其导电性。碳有很多纳米衍生物,例如石墨烯纳米片(GN)、碳纳米管(CNTs)、富勒烯等,特别是GN 和CNTs,由于其独特的结构和优异的性能,有希望通过引入其作为增强体制备出超高导电铜基复合材料[12-16]。其中,石墨烯/金属复合材料的研究受到广泛关注。研究发现石墨烯褶皱是由于制备石墨烯时基体与石墨烯热膨胀系数不同而产生的热错配现象,其使材料更稳定。同时,高强度的二维结构作为障碍物,可以显著阻碍位错的迁移,通过降低系统的总能量使复合材料中微裂纹的扩展困难[17]。与此同时,利用石墨烯的各向异性,通过智能设计和模型预测,使其在铜基体中的分布实现取向一致,这是一个提升复合材料性能的更有效的方案[18]。因此,石墨烯是铜基复合材料的理想增强体。

2 石墨烯铜基材料制备方法

2.1 粉末冶金法

石墨烯铜基复合材料的传统制备方法是粉末冶金法。该方法主要是将石墨烯、铜粉和研磨球一同装入罐中进行研磨、混合,再进行压制成型[19]。在这个过程中,影响复合材料性能的因素主要是石墨烯含量、球磨参数(如球磨时间、球磨速度、球料比、球磨气氛等)以及热压参数(如热压温度、压力等)。SALVO 等[20]用粉末冶金法制备出石墨烯铜基复合材料,讨论了增强体含量、成型温度对复合材料性能的影响。结果表明,与相同工艺的纯铜相比,600 ℃制备的1%(质量分数)石墨烯增强铜基复合材料的导电率提高了22%,硬度基本不变。WANG 等[21]用粉末冶金法制备复合材料,讨论了石墨烯含量对复合材料性能的影响,制备出0%、0.5%、1.0%、1.5%(质量分数)石墨烯增强铜基复合材料。研究发现,与纯铜相比,0.5%石墨烯铜基复合材料的屈服强度提高了65%。LUO 等[22]使还原氧化石墨烯表面金属化生成银改性还原氧化石墨烯(Ag-rGO),然后利用粉末冶金原理使其与铜粉球磨,再通过真空热压烧结,最终得到块体复合材料。实验结果表明,添加0.6%(体积分数)的Ag-rGO,复合材料的抗拉强度显著提高(见图1A、B)。YUE 等[23]讨论了球磨时间对铜基石墨烯复合材料形貌和结构的影响。结果表明,球磨时间越长,石墨烯在铜基体中分散越均匀,5 h 达到最好。当复合材料中石墨烯纳米片质量分数为0.5%时,石墨烯纳米片在复合材料中的分布均匀,有利于提高石墨烯铜基复合材料的综合性能(见图1C、D)。然而,考虑到铜与炭之间的不润湿以及石墨烯与铜之间巨大的密度差异,传统球磨方法仅限于微纳尺度的机械混合,易造成界面结合差、综合性能低等问题,并且研磨过程中的强烈冲击会使石墨烯产生缺陷,降低固有特性。

图1 纳米银颗粒修饰还原氧化石墨烯制备铜基复合材料示意图(A);复合材料抗拉强度对比(B);球磨法制备石墨烯增强铜基复合材料工艺过程示意图(C);复合材料抗拉强度对比(D)Fig.1 Schematic diagram of preparation of copper⁃based matrix composites by reduced graphene oxide modified by silver nano⁃particles(A);Comparison of tensile strength of composites(B);Schematic diagram of graphene⁃reinforced copper matrix com⁃posites prepared by ball milling(C);Comparison of tensile strength of corresponding composite materials(D)

2.2 分子水平混合法

分子水平混合法是相对于粉末冶金法而言。其是在分散介质为溶剂的情形下实现石墨烯与铜粉末的均匀混合,是属于分子间的混合,可以改善由于铜和石墨烯润湿性差而导致的强化效率降低的问题[24-25]。HWANG 等[26]用分子水平混合法制备了石墨烯铜基复合材料,其特点是完全在溶液中混合(见图2),石墨烯铜基复合材料的抗拉强度、屈服强度和弹性模量明显提高。YANG等[27]用分子水平法和放电等离子烧结法制备出还原氧化石墨烯铜基复合材料,讨论了石墨烯横向尺寸对复合材料结构、力学性能、导热和电导率的影响。研究发现,石墨烯薄片在基体中的分布受其横向尺寸的影响。当石墨烯片层横向尺寸大于5µm时,形成了具有微层状结构的富碳骨料,随着石墨烯薄片横向尺寸的增加,石墨烯对复合材料力学性能的增强效果先增强后减弱,并且石墨烯横向尺寸越大,复合材料的导热系数越低。WEI 等[28]用分子水平混合法通过控制溶液pH制备了CNTs-rGO/Cu 复合材料。实验结果表明,制备的2.5%CNTs-rGO/Cu(体积分数)实现了强塑性平衡,极限拉伸强度达到601 MPa,同时电导率保持在83%IACS。实现高强高导的原因是富碳区和贫碳区的出现,富碳区限制晶粒长大和阻碍位错运动,主要存在着细晶强化和载荷转移两种强化机制,贫碳区可以为电子运输创造有利条件。LIU等[29]利用分子水平混合法制备出Ni-rGO/Cu复合材料。实验结果显示,与rGO/Cu复合材料相比,Ni-rGO/Cu复合材料的综合力学性能显著提高,这说明Ni粒子修饰的rGO 与Cu 的界面结合强度比rGO 与Cu 的界面强度高。HAN 等[30]为了提高石墨烯与铜基体的界面润湿性和界面结合性能,利用化学气相沉积等方法将石墨烯表面金属化,制备出Ni-rGO,再用分子水平混合法得到0.33%Ni-rGO/Cu(质量分数)复合材料,进一步使屈服强度提高90%。这归因于Ni-GN的存在,其对基体的变形提供了高的阻力。除此之外,在界面处镍离子的修饰改善了石墨烯纳米板与铜基体之间的润湿性和界面结合,增强了负载传递。

图2 分子水平混合法制备铜/石墨烯复合材料示意图Fig.2 Schematic diagram of graphene/copper composites pre⁃pared by molecular level mixing method

2.3 化学气相沉积法

化学气相沉积法(CVD)是一种以碳源为气态,并且使其在管式炉中发生分解反应,利用铜金属基体可以作为催化剂的特点,在基体上原位沉积石墨烯的制备方法。WU等[31]采用CVD法将石墨烯生长在铜粉表面,采用真空热压法制备了石墨烯网络的铜基复合材料。研究发现,由于这种特殊的微观结构和低缺陷石墨烯的屏障性质,获得的石墨烯铜基复合材料(Gr/Cu)的抗氧化性能相对于纯Cu材料有显著提高。PAN等[32]用CVD 方法在Cu箔上沉积石墨烯,制备出交替的Cu-石墨烯金属层状复合材料(Cu-Gr),制成6 层石墨烯、6 层Cu 的复合材料。结果表明,该层状复合材料中石墨烯体积分数只有0.008%,但是复合材料的电导率为104.2%IACS,在相同条件下比国际标准退火Cu高4.5%。这归因于,当石墨烯嵌入Cu基体时,电荷从Cu转移到石墨烯,保持了其高载流子的迁移率。如果适当增加石墨烯的含量,复合材料的电导率会进一步提高。CAO等[33]通过化学气相沉积法将石墨烯嵌入金属铜中,克服了载流子迁移率和载流子密度之间的权衡,在石墨烯体积分数仅为0.008%的石墨烯铜基复合材料中,实现了电导率为117% IACS,显著高于Ag 标准(108%IACS)(见图3A)。KASHANI 等[34]利用化学气相沉积法在微米直径的导线上合成轴向连续石墨烯-铜线。与传统纯铜线相比,轴向连续石墨烯-铜线热循环后的表面散热率提高224%、导电率提高41%、电阻率降低41.2%(见图3B)。LI 等[35]利用CVD 在Cu 线上沉积石墨烯层,再将多个石墨烯-铜线按照一定的规则捆绑放入Cu管中,进行拉拔、挤压,最终得到Gr/Cu复合线。结果显示,Gr/Cu复合线的屈服强度明显提高(达到595 MPa),并且Gr/Cu线经过热挤压和冷拔,虽然电导率会下降,但是仍然达到98%IACS。其原因是,石墨烯附着在Cu 线表面,出现了“表面效应”,电子的传递会发生在比Cu的导电率还高的石墨烯上。上述方法工艺过程复杂、制备成本较高,不利于大规模实际应用[36]。

图3 原位CVD制备石墨烯/铜复合材料过程示意图(A);CVD法大规模连续制备石墨烯高度平行分布的石墨烯/铜复合材料示意图(B)Fig.3 Schematic diagram of grapheme/copper⁃based matrix composites prepared by in⁃situ CVD(A);Schematic diagram of large⁃scale continuous preparation of grapheme/copper⁃based matrix composites with highly parallel graphene distribution(B)

2.4 电化学沉积法

电化学沉积技术被认为是制备铜基复合材料涂层的可靠技术[37-38]。对于石墨烯涂层的制备,超声波将石墨烯均匀分散在Cu2+电镀溶液中,以石墨烯为阴极沉积铜颗粒。英国剑桥大学近期开发一种复合技术,将石墨烯材料设计成纱状编织带,随后通过蒸镀或者电沉积方式将编织带附在铜材上,形成一种单层石墨烯铜基复合材料,其电导率达到116%IACS。PAVITHRA 等[39]用反转脉冲电沉积方法制备石墨烯铜箔复合材料(见图4)。该方法制备的石墨烯铜基复合材料的硬度和弹性模量分别高达2.5 GPa和137 GPa,并保持复合材料的电导率和纯铜相当。这是首次报道的石墨烯铜基复合材料的综合力学性能显著增强并且基本不牺牲导电性能。ZHAO 等[40]用电化学沉积法制备出GN/Cu 复合材料。结果表明,当石墨烯质量分数为11.8%时,Cu颗粒呈球形,均匀分布在透明的石墨烯中,GN/Cu复合材料的硬度为111.2 HV、导电率为89.2% IACS,并且过量的石墨烯会导致石墨烯团聚,进而使得复合材料的密度、硬度和导电率下降。根据透射电镜(TEM)和X 射线光电子能谱(XPS)分析,复合材料中存在着和Cu—O—C键,这些特征体现出界面结合良好,会显著提高复合材料的电学和机械性能。ZHANG等[41]采用化学镀的方法制备了石墨烯纳米片增强铜基复合材料(GN/Cu)。结果表明,制备出的复合材料相对密度至少为98%,表明材料内孔洞比较少、相当致密,并且随着GN 含量增加,GN/Cu 复合材料的力学性能出现了各向异性,这归因于随着GN 含量增加其在基体中的排列方式逐渐趋于平行。电化学沉积法的特点和优势就在于可在较低温度下进行制备,不会对石墨烯的结构造成破坏,并且石墨烯和Cu 之间的界面形成化学键,结合更加牢固,有利于提高材料的电导率和增强机械性能的强化效率。KHDAIR等[42]采用化学镀的方法在石墨烯纳米片上镀银,制备了Ag-GN/Cu 复合材料,讨论了GN 含量对制备的纳米复合材料的结构、力学和摩擦学性能的影响。结果发现,化学镀是一种有效的避免Cu与C反应和金属间相形成的工艺,并且GN的加入显著提高了Cu 纳米复合材料的力学性能和摩擦性能。这归因于晶粒尺寸的减小、GN的存在以及复合组分的均匀分布。但是,GN 的加入需要适量,因为在其加入量达到一定的阈值后,材料的力学和摩擦性能会受到负面影响。

图4 反转脉冲法制备石墨烯-铜箔复合材料Fig.4 Preparation of graphene⁃copper foil composites by reverse pulse method

3 增强机制

石墨烯作为增强体,被引入到Cu基体中形成复合材料,可以得到高强高导的铜基复合材料。其强化机理主要包括细晶强化、载荷转移、热错配强化和Orowan 强化(忽略不计),但是4 种强化机制有时候只显示出两种,通常以载荷传递和细晶强化为主。一般来说,上述强化机制对复合材料机械性能的增强可以用以下公式进行量化:

式中:σGN/Cu为石墨烯增强铜基复合材料的抗拉强度;σCu为基体铜的抗拉强度;∆σH-P、∆σLT、∆σCTE和∆σOrowan分别为细晶强化、载荷传递、热错配强化和Orowan 强化对复合材料抗拉强度的增强所做出的贡献。

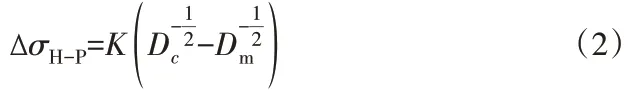

3.1 细晶强化

ZHANG 等[43]用原位自生法中的NaCl模板法制备出三维网络状石墨烯纳米片修饰的Cu 基复合材料,网状结构的石墨烯均匀分布,阻碍晶粒长大,使晶粒细化,复合材料的机械性能显著提升。在石墨烯增强铜基复合材料中,细晶强化的效果可以用Hall-Petch公式的变形形式来表述[44]:

式中:K为常数,约为0.14 MPa/m1/2[45];Dc和Dm分别为复合材料和基体Cu的平均晶粒尺寸。

3.2 载荷转移

在复合材料中,当外在载荷施加在复合材料上时,只有良好的界面结合强度才能使部分载荷由基体传递到强度高的增强相上。LIU 等[29]利用Ni 与Cu 之间的润湿性显著高于Cu 与rGO 的特性,通过水热还原法使还原氧化石墨烯表面金属化形成NirGO,由于Ni 与Cu 的结合避免了rGO 与Cu 的结合,极大地改善了材料的界面结合强度,而载荷转移的传递效率取决于增强体与基体的界面结合强度,所以显著提高了材料的综合力学性能。基于剪切滞后模型可以计算石墨烯纳米片的荷载传递强化[46]。考虑GN-Cu 界面的剪切应力约为Gr-Cu[47]的3 倍,载荷传递强化的增强强度计算公式为[44]:

式中:s和Vf分别为石墨烯纳米片的横纵比和石墨烯纳米片在复合材料中所占的体积分数;σCu、∆σmatrix分别为Cu的抗拉强度和Cu基体抗拉强度的增加量。

3.3 热错配强化

由于石墨烯和Cu 基体的热膨胀系数(CTE)不同导致热失配,其强化效果表示为[48]:

式中:A为常数,约为1.25;G为Cu的切变模量,约为42.1 GPa;b为Cu 的伯氏矢量,约为0.256 nm;∆T为拉伸温度与试验温度之差;∆α为Cu 与石墨烯的热膨胀系数之差;Vf为石墨烯在复合材料中的体积分数;dGr为石墨烯的直径。

3.4 Orowan强化

Orowan强化效果可以用下面的公式表述[49-50]:

式中:M为Taylor 因子,对于Cu 约为3.06;G为剪切模量,约为42.1 GPa[49];v为泊松比,约为0.355[49];b为伯氏矢量,约为0.256 nm[49];λ为有效粒子平面间距;γs为增强体石墨烯纳米片的平均直径;Vf为增强体石墨烯纳米片在复合材料中的体积分数。在实验过程中,根据上述公式计算出来的理论Orowan值与实验获取的Orowan 值之间却存在着较大差别[51]。可能的原因有两个:一方面,由于公式的前提条件是强化粒子全部正好位于滑移面上,这显然是不可能的;另一方面,在Orowan 强化中对纳米颗粒的材质要求必须是硬质,而石墨烯纳米片的质地轻盈、厚度较薄,降低了其作为障碍物阻止位错运动的有效性。所以,一般情况下Orowan强化对复合材料机械性能增强的贡献可以忽略不计。

除了上述强化类型外,还有无法定量计算的强化,例如裂纹的偏转与桥接,这对材料综合力学性能的提高也有重要作用。图5为拉伸实验过程中裂纹的偏转与桥接示意图。从图5A看出,当位错运动遇到障碍物时会产生位错塞积、应力增大,就会在尖端处产生裂纹,在裂纹扩展过程中石墨烯就会使裂纹发生偏转、消耗能量,提高材料的拉伸强度[43]。同理,从图5B看出,当裂纹向前增殖时,由于石墨烯作为二维材料的增强体,可以阻碍裂纹向左右两侧扩展,进一步提高材料的拉伸强度[52]。

图5 拉伸实验过程中裂纹的偏转(A)与桥接(B)示意图Fig.5 Schematic diagrams of(A)deflection and(B)bridging of cracks during tensile tests

4 结论与展望

石墨烯是新型的碳纳米衍生物材料之一,石墨烯及其衍生物具有大的比表面积、特殊的孔结构以及优异的物理化学性能,已应用于金属防腐[36]、超级电容器[53]、污水处理[54]、电池[55-56]、光催化降解[57]和高铁等领域。由于石墨烯独特的结构和性质,可以作为高强高导铜基复合材料的理想增强体,满足时速为400 km/h高铁用接触线在电导率和机械强度等方面的诸多要求。但是,其也存在着难点,例如石墨烯与铜难以均匀分布、润湿性差以及石墨烯易团聚等。笔者阐述了通过上述制备方法例如粉末冶金法、分子水平混合法、化学气相沉积法和电化学沉积法等对界面进行优化,在界面处形成化学键、在石墨烯表面修饰和金属化等可以部分解决甚至大部分解决这些问题,并且总结了石墨烯在铜基复合材料中的强化机制,提出了相应的计算公式,便于进行实验对比与分析。

但是,目前制备出的复合材料的综合性能较低,特别是无法获得在保持高电导率下的高强度。因此,在未来的研究中应当着重关注以下几个问题:1)强化对单层石墨烯合成机理的研究,实现高质量石墨烯的生产控制;2)开发出一套实现石墨烯-铜生长结晶取向一致的工业化流程;3)降低研究成本,简化工艺过程,实现工艺绿色化。要想解决上述问题,必须与人工智能技术相结合,通过数据驱动通量筛选技术进行高质量石墨烯智能制造,模拟和调控使Cu 与石墨烯的取向一致,研究优化石墨烯-Cu 取向稳定体系构筑和反应速率精准调控,深入分析石墨烯-铜界面复合机制和影响石墨烯-铜结晶过程中取向一致的多因素耦合机制,寻求一条高强高导石墨烯铜基材料宏量制备技术与成型工艺路线,解决铜基材料同时具有高强度和高导电性这一技术瓶颈,助推铜基材料产业高端化发展,掌握关键“卡脖子”技术。