硬质膜层开裂致韧性基体损伤研究进展

郭 涛,庞晓露,乔利杰

(1.北京科技大学 北京材料基因工程高精尖创新中心,北京 100083)(2.北京科技大学材料科学与工程学院,北京 100083)(3.北京科技大学 腐蚀与防护中心,北京 100083)

1 前 言

以过渡族金属氮化物、碳化物、硼化物以及一些金属氧化物为主的硬质膜层和以金刚石、类金刚石、立方氮化硼以及纳米多层结构膜层和纳米复合膜层为主的超硬膜层具有优异的耐磨、耐蚀、低导热、抗氧化等性能,可以改善金属基体表面状态,保护其不受恶劣环境的影响,被广泛地应用于国防科技以及国民经济。然而,大量实验现象表明,脆性膜层在提高基体材料表面耐磨、耐蚀、抗氧化等某一性能的同时,由于脆性膜层较低的断裂韧性[1],在内、外应力及环境(温度、湿度)的共同作用下,膜层表面容易萌生微裂纹[2]。微裂纹的扩展,除了会导致膜层自身的失效外,甚至还会造成基体的损伤(局部塑性变形[3],甚至是开裂[4-6]),如图1所示。一旦膜层中的裂纹能扩展进入基体,使得微裂纹在金属基体中过早得萌生,将大大降低基体材料的服役寿命,这对工程结构承载件的影响将是巨大的,甚至是灾难性的(比如飞机起落架断裂)。比如,Costa等[7]在研究热喷涂WC涂层对Ti-6Al-4V基体疲劳性能的影响时发现,相比于空白基体,WC涂层的存在显著地降低了基体的疲劳寿命,从断口形貌来看,基体疲劳裂纹源于膜-基界面,这表明基体疲劳性能的下降是由于涂层的开裂引起的。另外,对于带有涂层的基体,其断口形貌从边缘处的脆断逐渐向中心部位的韧断转变;但是,对于无涂层的基体,其整个断口都显示为脆断的形貌,如图2所示。

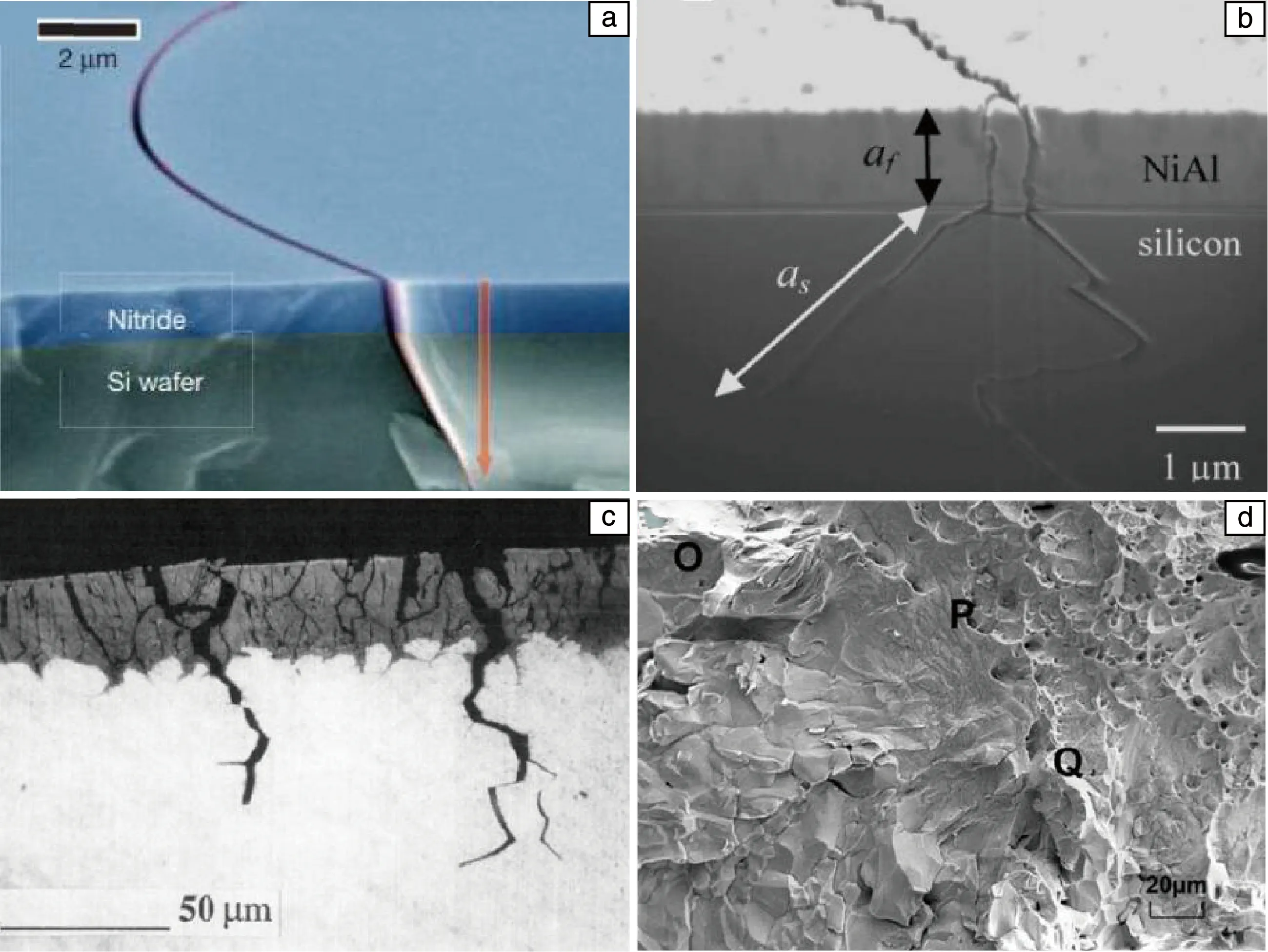

图1 类金刚石薄膜(DLC)的开裂导致Ti基体的塑性变形[3](a);TiN/Ti膜的开裂导致Ti合金基体的开裂[4](b);NiAl涂层的开裂造成N5高温合金的开裂[5](c);WC涂层的开裂造成45#钢基体的开裂[6](d)Fig.1 Plastic deformation of Ti alloy substrate induced by diamond like carbon (DLC)film fracture[3](a);Cracking of Ti substrate induced by TiN/Ti film fracture[4](b);Cracking of N5 super alloy substrate induced by NiAl coating fracture[5](c);Cracking of 45# steel substrate induced by WC coating fracture[6](d)

图2 WC涂层对Ti-6Al-4V基体疲劳S-N曲线的影响(a);带有涂层的基体疲劳试验后的断口,裂纹源于界面(b)[7]Fig.2 WC coating effects on the fatigue S-N curves of the Ti alloy substrate (a);Fracture morphology of the coated substrate,where the cracks initiate from the coating-substrate interface (b)[7]

认识膜致韧性基体开裂这一现象,并了解其背后的机理,以及找出相应的解决方案等一系列问题不仅具有科学意义,更具有实际的工程意义。但是,到目前为止,国内外的研究主要集中在脆性涂层本身的开裂或膜-基界面的失效,受“脆性膜层保护韧性基体”的传统观点的影响,涂层的开裂对基体的损伤还没有引起足够的重视,这一领域的研究还远远不够。本文将详细介绍膜致韧性基体开裂这一现象,然后阐述其机理,最后探讨解决这一问题的可行性方案。

2 膜致韧性基体开裂

2.1 膜致韧性基体开裂的提出

在研究脆性膜的开裂时,研究者提出膜层中的裂纹向下扩展有3种可能,停留在界面处、沿着界面扩展或者向基体中扩展。对于脆性基体材料,脆性膜层的开裂,能够导致基体的开裂。比如,Si3N4和NiAl薄膜能够导致Si基体的开裂[9],如图3a以及3b所示。对于脆性基体而言,裂纹扩展时裂纹尖端所消耗的塑性变形能少,但是对于韧性金属基体而言,材料在开裂时,裂纹的萌生以及扩展都将消耗大量的塑性变形能,不利于裂纹的萌生及扩展,所以膜致韧性基体开裂这一现象几乎没有研究者关注。

膜致韧性基体开裂现象最早出现在应力腐蚀中。研究发现,当表面存在钝化膜或者脱合金层的时候,快速加载,则膜中的裂纹有可能扩展到基体中,甚至造成整个试样脆断(如图3c及3d所示),Sieradzki和Newman等[10,11]由此提出了应力腐蚀开裂(stress corrosion cracking,SCC)的膜致脆断机理。他们认为表面钝化膜或者脱合金层能阻碍位错从有膜的裂尖发射,或使裂尖发出的位错塞积在钝化膜或疏松层中,位错不能进入基体就意味着材料 “变脆”。裂尖应力集中可使微裂纹在钝化膜或疏松层中形核,然后扩展至基体,扩展很短一段距离就将止裂。但是,由于表面腐蚀膜会在常温下发生时效,从而失去脆性,所以在验证膜致韧性基体开裂时,都在液氮环境中进行[10]。另外,为了在膜层中获取高的初始裂纹运动速度,一般都采用高速率加载(冲击或者快速拉伸)。然而,高速加载和液氮环境都会抑制位错的萌生以及运动,从而促进韧性材料发生脆性开裂(金属材料的韧脆转变[12-15])。最后,由于腐蚀膜易沿晶生长,在外应力作用下,基体会发生沿晶开裂。故而,应力腐蚀中膜致韧性基体开裂这一现象还需要通过在金属基体表面沉积或者喷涂硬质涂层的方法来验证。

图3 Si3N4薄膜的开裂导致Si基体的开裂[8] (a);NiAl薄膜的开裂导致Si基体的开裂[9] (b);脱合金层中的裂纹扩展进入基体,造成基体沿晶开裂[10] (c);黄铜试样断裂后沿晶区和韧窝区交界区形貌,左边为靠近表面处基体的形貌,右边为靠近中心部位基体的形貌[11] (d)Fig.3 The fracture of Si3N4 film causing the cracking of Si substrate[8] (a);The fracture of NiAl film causing the cracking of Si substrate[9] (b);Cracks originated from the dealloying coating propagates into the substrate,causing its intergranular fracture[10] (c);The fracture morphology of the brass,which contains the both intergranular fracture and dimple zone,the left part is near the surface and the right part is near the middle of the substrate[11] (d)

2.2 膜致韧性基体解理开裂

为了研究硬质膜层的开裂有可能对基体造成的损伤,作者团队采用了4种实验体系:TiN膜/304不锈钢基体、TiN膜/黄铜基体、DLC膜/聚对苯二甲酸乙二醇酯(PET)基体和Fe2O3氧化膜/Q235钢基体,这4种实验体系中的薄膜都是硬质薄膜,基体包含了晶体/非晶材料、脆性/韧性材料;薄膜既包括了外在沉积的膜,也包括因氧化而产生的膜。如图4所示[16],基体裂纹在薄膜裂纹的正下方,这就说明脆性膜的开裂能够导致韧性基体的开裂。

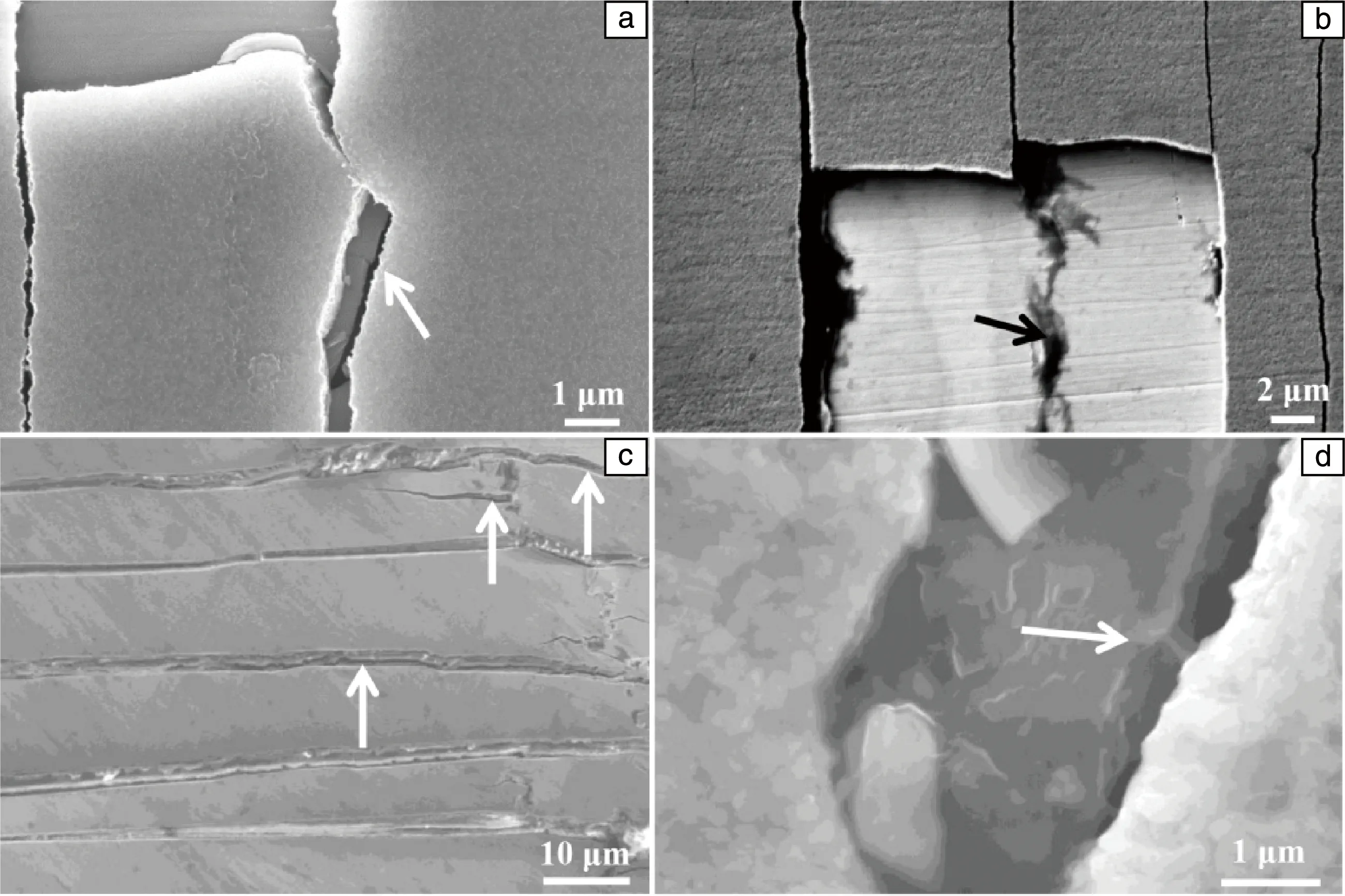

图4 脆性膜开裂导致韧性基体的开裂[16]:(a)TiN膜/黄铜基体,(b)TiN膜/304不锈钢基体,(c)DLC膜/聚对苯二甲酸乙二醇酯(PET)基体,(d)Q235钢表面的氧化皮导致基体开裂。图中的箭头指向的是基体中的裂纹Fig.4 The fractures of brittle films induced cracking of ductile substrates[16]:(a)TiN film/brass substrate,(b)TiN film/304 stainless steel substrate,(c)DLC film/Polyethylene tereohthalate (PET)substrate,(d)the cracking of Q235 steel substrate induced by native oxidation layer.The white arrows indicate the cracks in the substrate

为了研究膜中的裂纹在基体中的扩展距离,选用了TiN膜/黄铜基体体系来研究膜致韧性基体开裂现象[16]。TiN膜的厚度约为1.3 μm,黄铜成分为:62%Cu和38%Zn(质量分数)。采用三点弯曲装置对试样进行加载,至最大应变为5%。当在SEM下观察完表面形貌后,采用环氧树脂进行封样,然后对样品进行逐层抛光,观察膜-基界面截面。如图5所示,当膜-基结合好时,膜层裂纹能扩展进入基体,深度约为1 μm;当膜-基结合稍差时,膜-基界面发生轻微的脱落,基体在膜层裂纹的正下方有局部塑性变形;当膜-基结合很差时,膜-基界面脱落,基体中没有裂纹。这就意味着膜-基结合力是影响膜致基体开裂的关键因素。图5d所示的是弯曲后的试样去除部分膜后的表面形貌,这表明在薄膜裂纹的正下方基体中确实存在大量的裂纹。

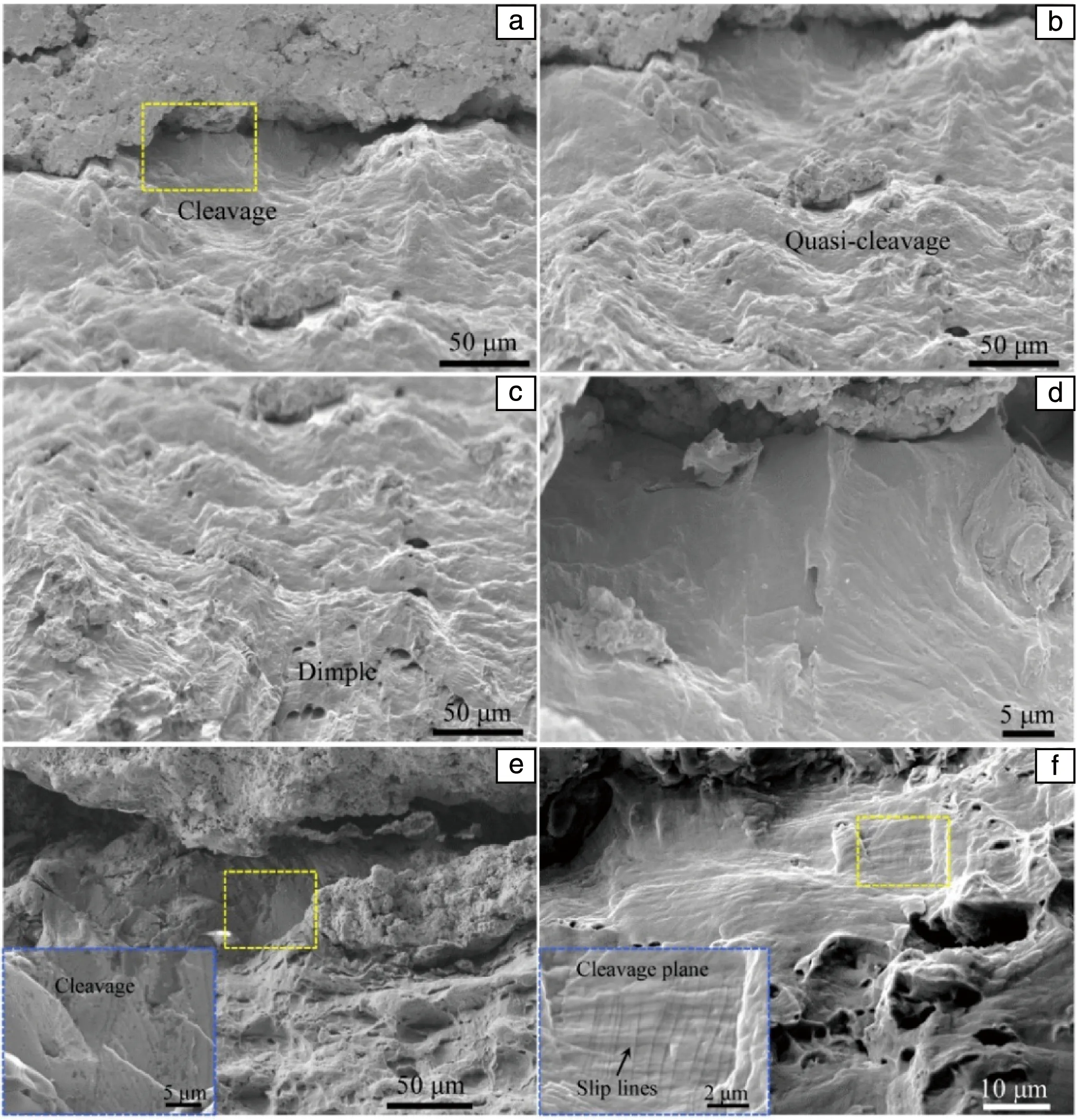

前面介绍了脆性膜层的开裂造成了韧性金属基体开裂的现象,但是,我们并没有弄清膜致韧性基体开裂的机理。金属的开裂可以分为脆性或者韧性,而且金属的开裂模式可以通过断口来确定[17]。金属的脆断可以认为是微解理裂纹沿着晶面扩展,且裂纹尖端具有很大的应力集中。金属的韧断可以认为是由于大量位错的形核和运动形成空位的形核与桥接所导致[18]。所以,为了弄清膜致韧性基体开裂机理,就必须要弄清基体的开裂模式。但是,从图5a可知,1.3 μm厚的TiN膜只能导致黄铜基体约1 μm长的开裂。我们很难从这么短的开裂长度中观察金属的开裂方式,所以在基体中需要更大的开裂长度。因此作者团队将WC-10%Co-4%Cr涂层喷涂到3种典型的韧性金属(纯铁、AISI 1020钢、黄铜)基体上,然后对试样以10-4s-1拉伸速率进行单轴拉伸,加载至断裂,最后观察试样断口,如图6所示[19]。随着观察位置从涂层-基体界面向试样中间移动,可以看到,纯铁基体的断裂模式从解理向准解理转变,最后变成韧窝,即基体从脆断向韧断转变。基体靠近界面解理裂纹的形成会导致其下面的韧窝呈现倾斜状,如图6c所示。WC-10%Co-4%Cr涂层会导致纯铁基体的开裂,但是这不足以说明膜致韧性基体开裂为解理开裂。先前的研究指出,对于FCC结构的金属,比如黄铜,在高速加载和液氮环境中很难出现韧脆转变。所以又观察了WC-10%Co-4%Cr涂层-AISI 1020钢基体以及WC-10%Co-4%Cr涂层-黄铜基体的断口。如图6e和6f所示,WC-10%Co-4%Cr涂层的开裂也可以造成AISI 1020钢和黄铜的解理开裂。所以,综合以上3种典型的韧性金属断口,可以认为膜致韧性基体开裂为解理开裂。

图5 TiN膜-黄铜基体弯曲后的膜-基界面截面SEM照片:(a)当膜-基结合好时,薄膜裂纹能扩展进入基体,深度约为1 μm;(b)当膜-基结合稍差时,膜-基界面发生轻微的脱落,基体也有轻微的开裂;(c)当膜-基结合很差时,膜-基界面脱落,基体中没有裂纹。去除部分膜后基体的表面形貌(d)[16]Fig.5 Cross-section SEM images of the interface of TiN film-brass substrate:(a)The film has good adhesion with the substrate,the channel crack in the film penetrates into the substrate about 1 μm;(b)Slight debonding along the interface accompanied by small size crack of the substrate and decohesion of the film;(c)Obvious debonding and no cracking of the substrate.Surface morphology of the sample after removing part of the film (d)[16]

图6 以10-4 s-1拉伸速率单轴拉伸后,不同的带有涂层的基体的断口形貌[19]:(a~d)纯铁基体,(a~c)低倍下的断口形貌,当观察位置从表面逐渐向中间位置移动时,断口形貌逐渐从解理向韧窝转变,(d)(a)中黄色虚线框中的放大图;(e)AISI 1020钢基体的断口形貌;(f)黄铜基体的断口形貌。(e)和(f)中嵌入的图片是黄色虚框中的放大图Fig.6 Fractographies of the coated metal substrates after tension at a straining rate of 10-4 s-1[19]:(a~d)Pure iron substrates,(a~c)low-magnification fractographies showing that the fracture morphologies transform from cleavage to dimples as the location is away from the interface gradually,(d)high-magnification of the selected cleavage area in (a);(e~f)Fractographies of coated AISI 1020 steel and brass,respectively,insets in the bottom left corner in (e)and (f)are the high magnification of the selected cleavage area marked by the yellow dashed squares

作者根据能量守恒原理预测了膜层裂纹在基体中的扩展。裂纹动能(EK)的减少量以及在裂纹扩展过程中外应力所做的功(W)是裂纹扩展的动力。然而,基体开裂形成的新的表面所消耗的能量(表面能:ES)、由于位错的萌生所消耗的塑性变形能(ED)以及系统中所增加的弹性应变能(U)是裂纹扩展的阻力[11]。据此列出下式(1):

Δ(W-EK)=Δ(ES+ED+U)

(1)

上述参量的具体描述可参考文献[16],对公式(1)两边同时进行微分,可得基体中裂纹速度的改变量与裂纹扩展距离的关系:

(2)

公式(2)中的参量以及其数值在文献[16]中有描述,这里不再赘述。如图7a和7b分别为裂纹扩展δl的距离,裂纹尖端发射不同位错数量时,裂纹运动速度和裂纹在基体中扩展距离的关系。从图中可以看出,裂纹尖端位错发射数量越多,裂纹在基体中扩展的距离越短。同时裂纹速度也会影响裂纹的扩展距离。在裂纹扩展的初始阶段,裂纹速度慢慢减小;到了后面阶段,裂纹速度急剧下降,直至裂纹止裂。如图7所示,当裂纹初始速度为50 m/s的时候,裂纹在基体中的扩展距离大约为几个纳米,相比于膜层的厚度可以忽略不计。然而,当裂纹速度高致700 m/s时,在基体中扩展距离就相当可观。所以,当膜层为韧性的话,裂纹在膜层里面的扩展速度将很慢,这样就不会发生膜致基体开裂现象。

图7 由公式(2)所得的在基体中裂纹的运动速度和裂纹扩展距离的关系[16]:(a)每前进|b|长度发射10个位错,(b)每前进|b|长度发射1个位错Fig.7 The crack jump distance in substrate as a function of the velocity of the channel crack as it leaves the film with different number of dislocations emitted per characteristic crack advance distance using Equation (2)[16]:(a)ten dislocations and (b)one dislocation

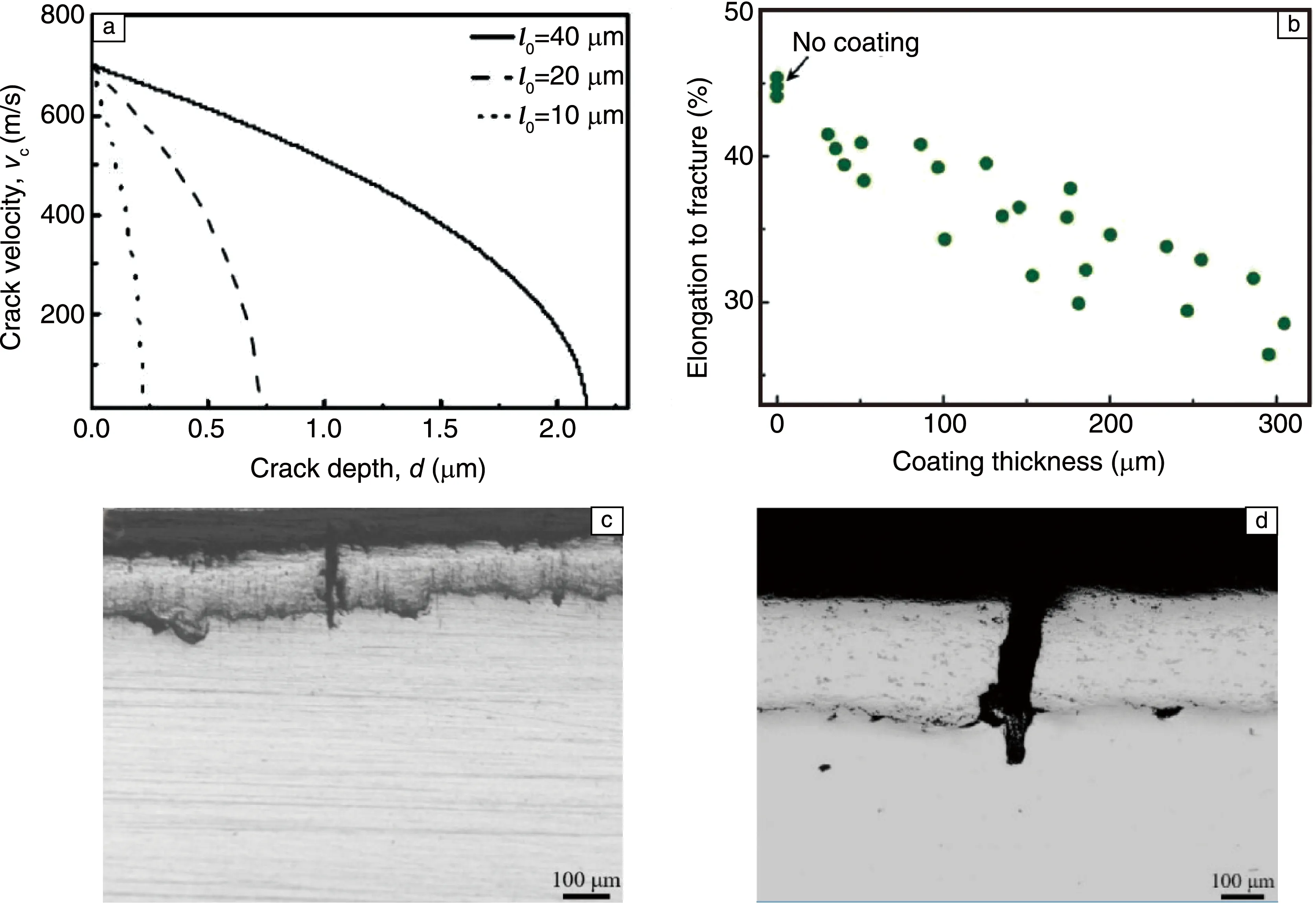

根据以上的描述,我们知道裂纹的动能是裂纹的扩展动力,它取决于裂纹的长度和初始速度。前面已经讨论了裂纹速度的影响,下面我们将讨论裂纹长度的影响。如图8a所示,计算预测裂纹长度越长,裂纹在基体中扩展的距离也越大。另外,根据Zhang等[20,21]的研究,当膜层的厚度大于临界尺寸时,硬质膜层会抑制位错的萌生和发射。也就是说,相对较厚的膜层有利于裂纹在韧性基体中扩展。为了验证这一猜想,研究了涂层对纯铁基体延伸率的影响,如图8b所示。随着涂层厚度的增加,纯铁基体的韧性逐渐下降。从这些试样拉断后的横截面组织照片可以看出,涂层越厚,裂纹在基体中的扩展深度越大(如图8c和8d所示),从而导致基体韧性下降得更加显著[19]。

2.3 膜致韧性基体开裂机理

金属的开裂一般伴随着大量的塑性变形(位错的萌生以及运动)[22]。如果裂纹尖端的塑性变形受到抑制,那么韧性金属就会发生韧脆转变[23-25]。金属的这一转变会受到多个因素的控制,比如环境(氢[26]、腐蚀介质[27])、温度[28]、加载速率[29]、应力状态[30]等。如图6a、6e以及6f所示,基体的解理开裂仅限于涂层-基体界面处。所以,在这一部分将描述涂层以及涂层的开裂对近表面基体塑性变形的影响。

图8 初始裂纹速度为700 m/s时,涂层厚度对裂纹扩展深度的影响 (a);涂层厚度对纯铁基体断裂延伸率的影响 (b);不同厚度WC-10%Co-4%Cr涂层开裂后造成纯铁开裂的横截面组织照片:(c)涂层厚度约为140 μm,(d)涂层厚度约为300 μm[19]Fig.8 The effect of coating thickness on the crack propagation depth as the initial crack velocity is 700 m/s;(b)The effect of coating thickness on the ductility of pure iron substrate;Cross section morphology of the iron substrates coated with WC-10%Co-4%Cr with different thickness after tension:(c)140 μm,(d)300 μm[19]

2.3.1 涂层-基体短程交互作用

对于脆性膜层-金属基体体系,涂层对基体的变形会产生两方面的影响[31,32]。一方面,抑制基体中近表面位错源萌生位错;另一方面,阻碍位错滑出膜层-基体界面。当膜材料和基体材料的剪切模量不一样,界面会对它产生镜像力。当膜层的剪切模量(Gf)大于基体的剪切模量(Gs)时,基体中的位错越过界面应力场的应变能比原来大,所以界面对位错给予斥力。当涂层足够厚时,涂层作用在基体中单位长度的位错上的镜像力可以表示为式(3)[33]:

(3)

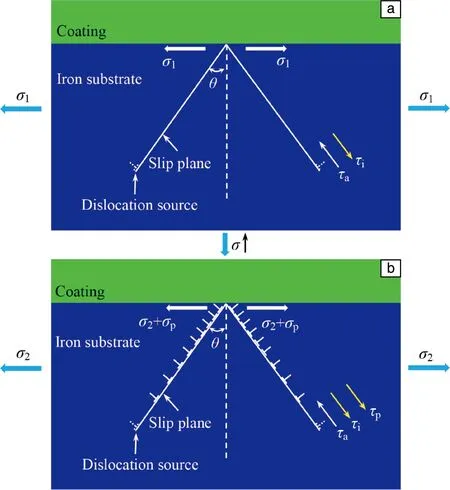

式中,L是涂层-基体界面与基体中位错的距离。如公式(3)所示,随着位错离涂层-基体界面距离的减小,涂层对位错的斥力逐渐增大,这就意味着涂层会对基体近表面的位错有显著的作用。图9是外应力作用下涂层对基体位错萌生及运动的影响的示意图。如图9所示,在外应力作用下,基体中的位错开始从位错源萌生,由涂层所引起的斥力可以降低外应力沿滑移面的应力分量,从而降低萌生的动力。作用在位错上的剪切应力(τ)表示为式(4):

τ=τa-τi-τf-∑Nτp

(4)

所以,相比于自由表面,硬质膜层的存在可以抑制位错在金属近表面的萌生。

从相关实验以及分子动力学模拟可知,即使膜层与基体之间没有剪切模量的差别,膜层依旧可以影响基体的塑性变形[34]。当膜层材料与基体材料的晶格常数、晶体结构不同时,膜层可以充当位错溢出的障碍层。于是,已经发射的位错会靠着界面塞积,形成一维的阵列,如图9b所示。这些塞积的位错对近表面基体的塑性变形有两方面的影响:第一,产生一个向后的斥力(图9b中的τp),这个斥力可以中和外应力,从而阻碍更多位错聚集或者最终抑制位错的萌生[35];第二,在位错塞积的头部造成很大的应力集中(图9b中的σp),当σp达到原子间的结合强度时,基体就会发生解理开裂。所以,当韧性基体表面存在一层膜层时,它的变形会受到抑制,从而促进其脆性开裂。值得一提的是,随着脆性膜层厚度的增加,涂层-基体间的短程交互作用会变得更加显著[31]。

图9 外应力作用下涂层对基体中位错萌生影响的截面示意图:(a)外应力为σ1时,位错开始从位错源萌生;(b)外应力增至σ2时,大量位错在涂层-基体界面处塞积。θ是基体滑移面与垂直方向的夹角[19]Fig.9 Cross-sectional schematic of the coating effects on the dislocation emission in iron substrate near the interface under applied stress:(a)Dislocations start to emit from the dislocation sources under normal stress σ1;(b)The normal stress increases to σ2,dislocations pile up along the slip plane against the coating.θ is the angle between the slip plane and the vertical plane[19]

2.3.2 膜层的开裂对基体局部变形的影响

如图8c和8d所示,基体开裂的部位在涂层开裂的正下方,这就意味着涂层的开裂诱导基体的开裂。在探索膜致韧性基体开裂的机理时,仅仅探索膜层对位错的抑制作用(膜层-基体短程交互作用)是不够的。所以需要讨论涂层的开裂对基体变形的影响。脆性材料的快速断裂实验结果表明,裂纹在脆性材料中的扩展速度很快[36]。在当前的涂层-基体体系,在单轴拉伸作用下,裂纹会在脆性膜层中形核并向界面处扩展[37]。裂纹尖端的能量损耗(单位面积内所发生的位错数量)取决于裂纹速度。运动裂纹尖端附近的位错数量远小于静态裂纹附近的位错,而且随着裂纹速度的增加,裂尖附近所萌生的位错数量逐渐减小。对于一条运动的笔直的I型裂纹,裂纹前沿材料的动态断裂能取决于裂纹速度[38]:

Γ(v)=(1-vc/vR)G(l,σ)

(5)

公式(5)中,vc是裂纹的运动速度,vR是瑞利波速,G(l,σ)是静态下材料的断裂能,与试样的尺寸、外应力σ相关。如公式(5)所示,材料的动态断裂能会随着裂纹的速度增加而降低。这就意味着,当涂层裂纹到达涂层-基体界面处时,基体近表面的塑性变形会大大地受到抑制。

3 膜致韧性基体开裂现象解决方法

从上述的描述可知,韧性基体的韧性是受到膜层与基体的短程交互作用以及涂层的开裂的影响。所以,要消除或者降低脆性膜层对韧性基体的影响,我们可以从这两方面入手。第一,制备高强、高韧的膜层,使得膜层不易开裂或者裂纹在膜层中的扩展速度慢。现有硬质膜层的强化机理主要包括异质结构强化[39]、细晶强化[40]以及界面强化(纳米多层结构)[41],通过调控纳米晶的尺寸与分布可实现超高硬度的纳米膜层。由于材料的强度和韧性存在倒置关系,强度提高的同时不可避免地会降低膜层的韧性,这样就会极大地制约硬质膜层的应用。于是,在过去的20年里,研究者相继提出了陶瓷膜层的韧化机制,主要包括:软相韧化[42]、相变韧化[43]、压应力韧化[40]、结构韧化[44]等。

第二,降低膜层与基体之间的短程交互作用。短程交互作用主要是通过镜像力影响,由于膜、基材料的剪切模量不一样,界面会对它产生镜像力。当膜层的弹性模量大于基体的弹性模量时,基体中的位错越过界面应力场的应变能比原来大,所以界面对位错给予斥力,进而会抑制基体中位错的形核及运动。所以我们只能通过调控膜层与基体之间的匹配,进而减弱膜层与基体之间的短程交互作用。另外,由于非晶中没有位错,即非晶膜层不会通过镜像力抑制基体中位错的萌生以及运动。而且,文献报道,由于受到限定基体的限制作用,非晶膜层在厚度几微米的时候仍然具备均匀变形的能力(2.6 μm的Ni-非晶涂层在Ni基体上出现均匀变形)[45],即对某特定的金属基体,选择一种特定的非晶涂层也是一种可行的解决膜致韧性基体开裂现象的途径。

4 结 语

本文总结了膜致韧性基体开裂的起源、发生机制以及相应的预防措施,为带有膜层的工程结构件的安全服役提供了理论参考。脆性膜层的开裂可以造成韧性基体的解理开裂;膜层-基体的短程交互作用以及膜层的开裂(引入高速运动的裂纹)可以抑制近表面基体的塑性变形,从而导致韧性基体的解理开裂;基于能量守恒原理,膜层越厚,膜层开裂后所释放的弹性应变能越大,导致裂纹在基体中的扩展距离越长,从而更显著地降低基体的韧性以及疲劳性能。对硬质膜层进行增韧以降低裂纹在其中的扩展速度,以及减少膜层与基体之间的弹性模量不匹配,有助于减缓或者消除硬质膜层开裂致韧性基体损伤的发生。