铸造/SHS 法制备TiC-Al2 O3 钢基表面复合层的研究①

焦玉凤, 金大明, 宁国辉, 丛广慧, 潘兴强, 申唯理, 张秋征

(1.佳木斯大学材料科学与工程学院,黑龙江 佳木斯154007;2.佳木斯市特种设备检验研究所,黑龙江 佳木斯154003)

0 引 言

机械设备失效不仅造成严重的经济损失,而且常常危及生命安全[1]. 本文采用Ti - C - Al -Fe2O3体系,结合SHS/和铸造两种工艺,制备TiC-Al2O3增强钢基复合材料. 目前,在钢基复合材料的研究和开发工作上,已经取得了相当的进展.如华中科技大学的严有为[2]提出了反应铸造法,并利用反应铸造法制备了TiC 颗粒增强铸造钢基复合材料;吉林大学赵玉谦[3,4]等利用SHS 反应内生TiC 颗粒增强的钢基复合材料等,本文首次提出采用Ti-C -Al -Fe2O3体系制备TiC -Al2O3增强钢基复合材料,优化工艺,降低成本,具有重要的研究价值.

1 实验方法

该体系实验原材料均采用纯度为99%,粒度为75μm 的金属粉末.

本实验选择Ti -C -Al -Fe2O3反应体系,将四种粉末以适当比例充分的混合,以200r/min 的转速球磨3h.然后将混合后的粉末压制成预制块.将经过干燥和预热后的预制块放置在需要陶瓷颗粒增强的部位,合箱后,用10kg 碱性中频感应炉熔炼钢液,待钢液均匀熔化后浇入已经放置好预制块砂型中,预制块由于钢液的高温被引燃,发生了高温自蔓延反应,生成Al2O3,TiC 颗粒.结合XRD 及DSC 分析,为研究该体系反应合成Al2O3,TiC 提供了理论依据.

2 热力学分析

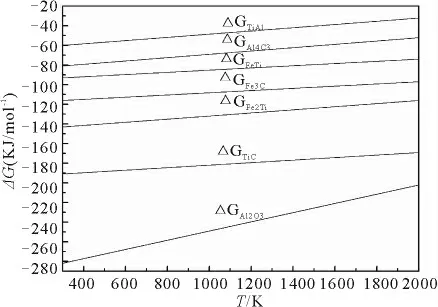

Ti - C - Al - Fe2O3体系的反应温度约为1600℃(高于钢的熔化温度).该反应体系是多组元间的(Ti,Al,C 和Fe2O3)化学反应. 根据热力学计算,绘制出该体系生成产物的△G 随T 变化的曲线.

图1 主要产物的自由能与热力学温度关系曲线

如图1 所示,该体系生成产物均能自发产生.TiC 和Al2O3的吉布斯自由能很低,尤其是Al2O3,说明Al2O3非常稳定.因此Al -Fe2O3之间极易发生铝热反应. 根据热力学计算结果,TiC 较Fe2Ti、Fe3C 易自发生成,其自由能远低于上述两种化合物.高比强度和比模量的TiC 和Al2O3两种陶瓷颗粒均匀分散在基体中,是理想的增强相颗粒.另外,又对该体系进行差热分析及XRD 分析两种测试方法,结果与上述分析吻合,由此证明该体系最终能够获得原位自生Al2O3-TiC 颗粒增强钢基复合材料,而且避免产生副产物.

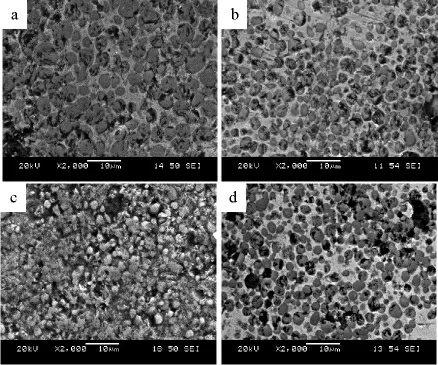

图2 不同紧实率制备的增强区形貌

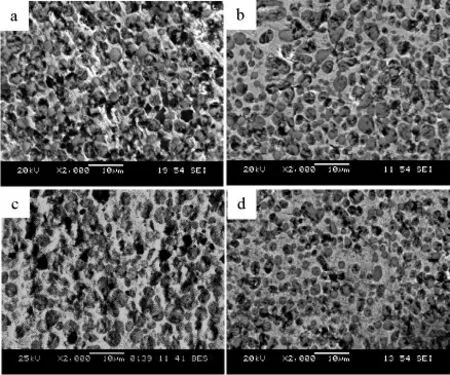

图3 Al 含量对增强颗粒尺寸的影响

3 动力学分析

3.1 压坯紧实率对颗粒尺寸及增强区孔隙率的影响

压坯紧实率对制备复合材料反应区致密度的影响见图2.

如图2 所示,55% ~65%紧实率的压坯,形成的复合材料孔隙率很低,这是因为熔化的钢液在55% ~65%紧实率的压坯中浸透能力最强,所以孔隙率较低,并且基体与增强区具有良好的冶金界面结合.随着紧实率的增加,陶瓷增强相致密度较低,在扫描电镜下可以看到宏观的孔洞. 分析其原因,熔化钢液的浸透能力随着紧实率的增加而降低.尤其是压坯紧实率大于75%,基体与增强相间出现了裂缝,结合强度降低.

3.2 Al 含量对增强区显微组织的影响

图3 为Al 含量对本研究体系生成产物的形貌影响.随着过量Al 元素的增加,反应生成的Al2O3,TiC 陶瓷颗粒尺寸逐渐减小,分布也更均匀,颗粒形貌为近球形,尺寸由3 ~5μm 减少到1μm. 究其原因,一是随着Al 元素含量的增高,稀释作用不断增强,原子间的扩散距离变大,同时Al 溶液也阻碍了Ti 在C 附近的扩散. 另一方面由于Al 含量降低,体系的绝热温度高,原子停留在液态的时间增加,进行反应的颗粒具有充分扩散的时间,有利于Al2O3,TiC 的生长.所以,Al 元素含量增高可以获得到细小的颗粒增强相,但Al 含量不宜过高从而导致基体变脆.

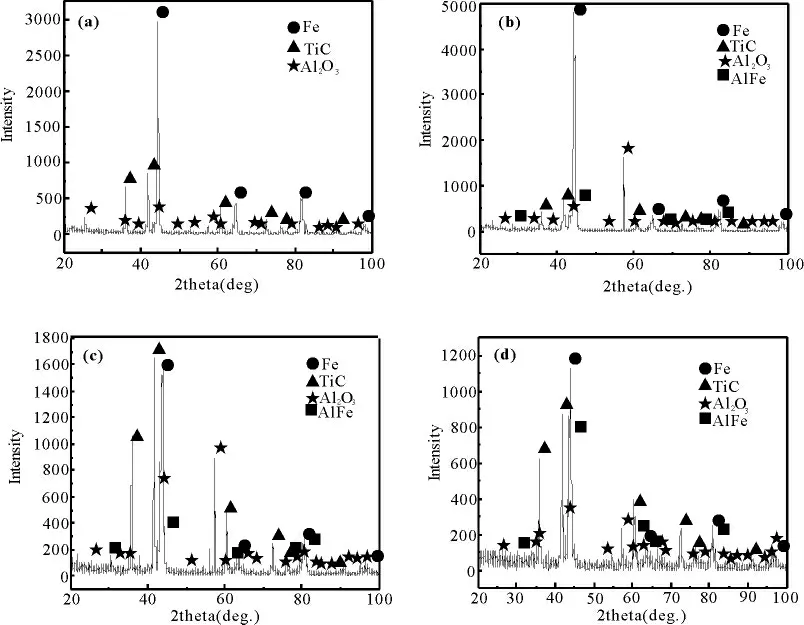

图4 为过量Al 元素不同含量复合材料的XRD衍射图谱.过量Al 元素含量为0,30,50,70wt.%.随着过量Al 元素含量的增加,增强相颗粒分布更均匀,尺寸逐渐减小.分析其原因,随着Al 含量的增加,体系燃烧温度逐渐下降,增强相颗粒的生长速度与反应热力学温度为指数关系. 所以Al2O3,TiC 增强相的尺寸随着Al 元素含量的增加迅速减小.另外,铝热反应生成Al2O3,并释放大量热量,为生成TiC 提供了反应所需的热量. 另一方面,随着过量Al 元素含量的增加,剩余的Al 存在,促进了基体中的Fe 与Al 的结合,生成了AlFe,如图(c)、(d)所示.结合该体系XRD 结果进一步分析,过量Al 元素含量为0 ~70wt.%,成功制备了Al2O3和TiC 陶瓷相增强钢基复合材料,与第二章热力学计算结果吻合.

4 结 论

(1)通过热力学计算及XRD 和DSC 实验验证,在温度低于2000K 时,本研究体系(Ti -C -Al-Fe2O3),采用铸造和自蔓延高温合成两种工艺,可以生成稳定的Al2O3-TiC/钢基复合材料.

(2)压坯紧实率为60%时,高温钢液的浸渗能力最强,SHS 反应非常彻底,颗粒分布比较均匀,颗粒尺寸为3 ~4μm. 压坯紧实率的进一步增加,陶瓷颗粒尺寸逐渐减小,由5μm 减小到1μm 左右.

图4 不同Al 含量的钢基表面复合层XRD 衍射图谱

(3)随着过量Al 元素含量的增加,陶瓷颗粒分布更均匀;增强相颗粒尺寸呈现减小的趋势,由6μm 减小到2μm 左右.

[1] 焦玉凤. Ti-C-Al -Fe2O3反应体系的热力学及形成产物分析[J]. 佳木斯大学学报(自然科学版),2010,(3):408-411.

[2] 严有为,魏伯康,林汉同. 原位TiC 颗粒增强铸造钢基复合材料制备工艺[J]. 特种铸造及有色合金,2002 (5):19 -21.

[3] 赵玉谦. TiC 颗粒局部增强铸造钢基复合材料的制备[D].吉林:吉林大学,2005,12.

[4] 赵玉谦,姜启川,赵宇光. 我国颗粒增强钢基铸造复合材料研究的现状[J]. 铸造,2003,11(52):1041 -1045.