基于TMS320F28335的稳定平台伺服系统的设计研究

高伟松,王立玲,肖金壮,王洪瑞

(河北大学 电子信息工程学院,河北 保定 071000)

在伺服电机和伺服驱动器组成的高性能稳定平台伺服系统中,需要实时地获得伺服电机的转角和转速信息,高速高精度的传感器以及相应的外围电路设计是必不可少的。由于单片机自身资源的局限性,难以满足现在伺服系统高精度、高运算率以及快速实时性的要求。在稳定平台伺服控制系统中,DSP已经逐渐取代单片机,成为主流芯片。本设计采用TI公司的32 bit浮点型DSP芯片TMS320F28335,其工作时钟频率高达150 MHz,具有强大的运算能力,能够实时地完成复杂的控制算法。片内集成了丰富的电机控制外围部件和电路,简化了控制电路的硬件设计,提高了系统的可靠性。

本研究采用DSP的新型开发板ICETEK-F28335-A,配合使用其中的EQEP模块和光电编码器设计了测量伺服电机转速的解决方案,同时利用该开发板上的数模转换(D/A)模块,经过电压转换放大完成对伺服电机转速的控制,实现了对稳定平台伺服电机控制的闭环系统。实践表明,该系统有功耗低、成本低和结构简单的优点,同时具有高精度、高分辨率以及快速实时性的特点,使稳定平台伺服系统达到了较好的控制效果。

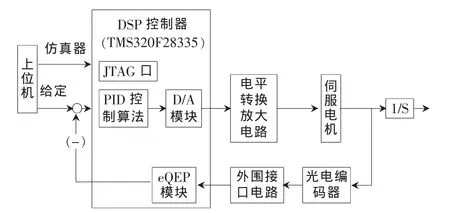

1 稳定平台的伺服系统结构

稳定平台应用的主要技术是伺服控制技术,本系统实现了对松下伺服MINAS A系列伺服电机进行速度控制,其主要由松下伺服MINAS A系列的伺服驱动器、伺服电机、相应的光电编码器、TMS320F28335运动控制开发板、相应的ICETEK-5100USB仿真器以及实现闭环过程必需的外围电路组成。伺服系统的结构如图1所示。

稳定平台的伺服系统实现速度闭环过程为:DSP控制器根据上位机给定的速度命令值减去速度反馈值算出电机速度的误差值,经过驱动单元的数字滤波器(调节算法)产生电机速度的控制信号,即D/A模块产生模拟量电压,经过电平转换到能够对伺服电机进行控制的电压范围,从而实现对伺服电机的转速控制。其中,反馈值是根据增量式光电编码器反馈的正交脉冲信号,经过光耦隔离、整形,将反馈信号提供给TMS320F28335的eQEP模块。采集脉冲信号根据M/T计数方法计算出电机转速,反馈给上位机,实现自动控制,从而使稳定平台能够隔离载体运动建立稳定基准面[1]。电源模块将开关电源提供的+5 V电压变换为+3.3 V为系统供电[2]。

图1 伺服系统结构框图

2 伺服系统的硬件设计

2.1 TMS320F28335的eQEP模块

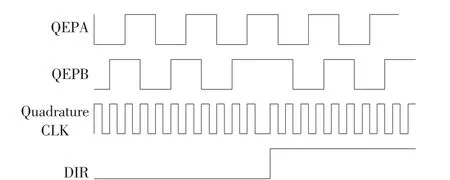

TMS320F28335的eQEP模块为增强型的正交解码模块,主要应用于运动控制系统中,它提供了编码器的直接接口,通过eQEP模块可以得到电机的位置、方向和速度信息。TMS320F28335中提供4个引脚信号经GPIO复用器进入到eQEP内部的正交解码模块,QDU(正交解码单元)对接收到的编码器的正交脉冲信号进行方向和脉冲的解码,解码之后得到4倍频的位置脉冲信号和方向信号,送到位置计数器中进行脉冲计数。设置编码器控制寄存器QDECCTL为正交计数模式,观察状态寄存器QEPSTS中的正交方向标志位来观察旋转方向,顺时针时进行增计数,逆时针时进行减计数。通过程序读取该位置计数器QPOSCNT的值就可以得到电机实际位置信息,通过该位置信息就可以与给定位置信息进行闭环控制。此外,还可以通过QCAP模块来计算电机的速度信息[3]。正交编码脉冲、定时器计数脉冲和计数方向时序逻辑如图2所示。

图2 正交编码脉冲、计数脉冲和方向信号

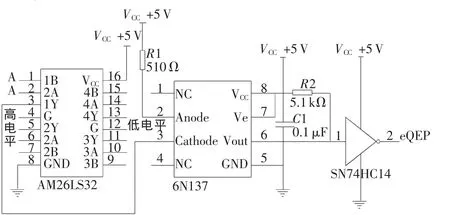

2.2 光电编码器和TMS320F28335的接口电路

伺服系统的编码器信号是从伺服驱动器上输出的差分信号,而DSP需要的是TTL信号,因此在采集前需要对编码器输出的信号 OA+、OA-、OB+、OB-、OZ+和OZ-进行转换,本系统利用AM26LS32芯片进行差分信号的接收[4],接收后的输出信号为 A、B和Z 3路信号,其中A、B信号相位差为90°。光电编码器输出的信号经过光电隔离、整形之后送到DSP eQEP模块的相应引脚,其接口电路如图3所示。其中,6N137是高速光耦芯片,实现数字信号和模拟信号的隔离;74HC14是高速CMOS反相器,实现对输入脉冲信号的整形。图3只给出了光电编码器输出的OA+、OA-两路信号的光电隔离和整形,光电隔离和整形后的信号送到TMS320F28335外设引脚的 EQEP1A、EQEP1B和 EQEP1I,进行正交解码。

图3 接口电路图

2.3 伺服电机转角和转速的测量

通过设置中断使能寄存器QEINT、中断标志寄存器QFLG、中断清除寄存器QCLR和一些相关初始化程序产生中断,通过周期寄存器QUPRD设置周期中断采样时间为t,位置锁存器QPOSLAT每隔时间t就锁存一次位置计数器QPOSCNT的值,位置计数器计数到边沿时也会发生翻转,由于采样时间内位置计数值远小于位置计数的周期数,因此最多发生一次翻转[5]。本文令2次相邻中断的锁存值为 f(t)和 f(2t),位置计数器为 32 bit寄存器。当位置计数器增计数到FFFFFFFFh时,若计数方向还是增计数,则计数值回到0,继续进行增计数;同理,当位置计数器减计数到0时,若计数方向仍为减计数,则计数值回到FFFFFFFFh,继续进行减计数。

当状态寄存器QEPSTS[QDF]为0时,说明伺服电机进行反转,即进行减计数;当状态寄存器QEPSTS[QDF]为1时,说明伺服电机进行正转,即进行增计数。以正转为例,分两种情况计算电机转速:当不发生翻转时,δ=f(2t)-f(t),t~2t时间内电机转子旋转的机械角度为:

其中,P表示每转的脉冲数,△t=2t-t。

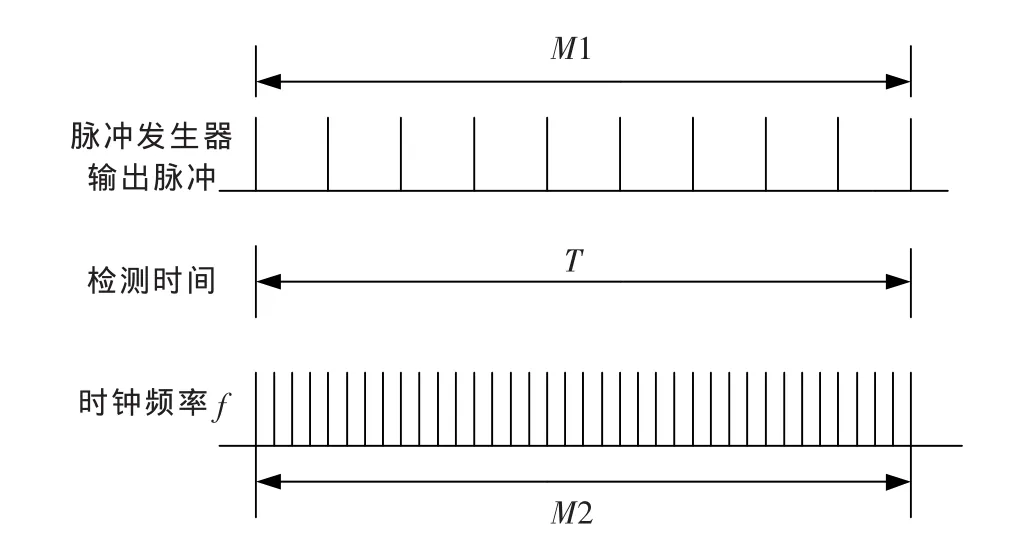

计算伺服电机转速的方法有很多,常见的就是M法、T法和M/T法。M法测速是根据在一规定的时间间隔内光电编码器所产生的脉冲数来确定转速,它实际上是测定频率,适用于测量较高的转速。T法测速是通过测量光电编码器所产生的相邻两个脉冲之间的时间来确定被测转速,这种方法实际上是测量周期,适用于测量较低的转速。M/T法是通过测量检测时间和在该检测时间内脉冲发生器发送的脉冲数来确定被测转速,这种方法兼顾上述两种方法的优点,在高速和低速的场合下都具有较高的分辨能力。本文选用M/T法,其原理如图4所示[6]。

图4 M/T法测速的基本原理

其中,f为时钟脉冲的频率,P为每转的脉冲数。

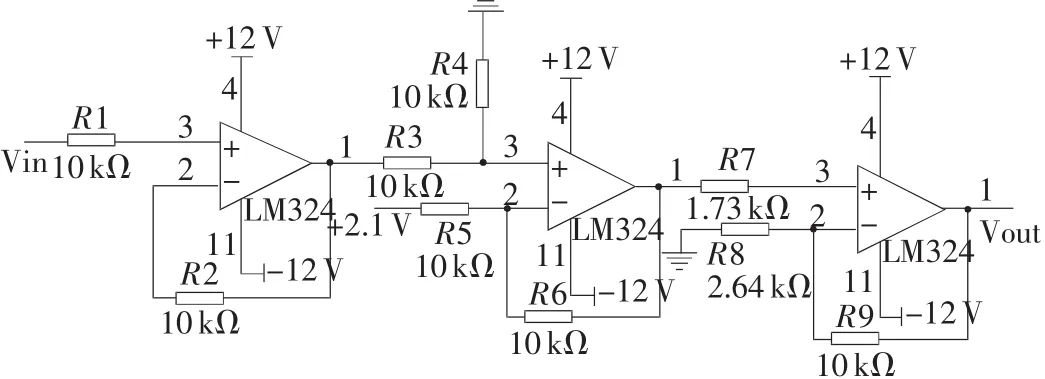

2.4 电平转换放大电路

本设计采用的DSP开发板ICETEK-F28335-A的D/A模块输出电压为0~4.2 V,而伺服电机所需的控制电压范围为-10 V~+10 V,因此需进行电压转换,其放大电路如图5所示。

M1为测速脉冲计数值,M2为高频时钟脉冲计数值,T为采样时间,时钟脉冲计数 M2有±1的误差,由于时钟脉冲频率远远高于测速脉冲的频率,因此误差可以忽略,从而使测量精度大大提高。转速习惯上常以每分钟转速来表示,计算公式为:

图5 电压转换放大电路

由于DSP开发板输出阻抗较大,有分压导致衰减损耗严重,因此放大电路前需加一个电压跟随器,起到阻抗匹配作用,从而使后级放大电路能够更好地工作。

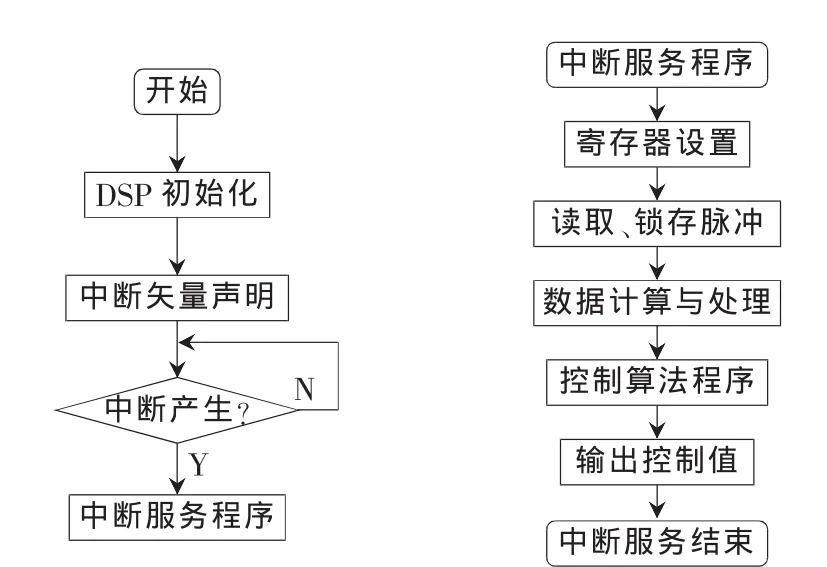

3 伺服系统的软件设计

系统的软件调试与开发均采用针对TMS320F28335的CCSV3.3版本。TI公司为用户提供的软件开发工具CCS(Code Composer Studio)提供了可视化窗口,将所有代码生成工具集成在一起,用户的一切开发过程都在CCS中进行,包括项目建立、源程序的编辑、程序的编译和调试,此外,CCS还提供了实时操作系统 DSP/BIOS,极大地方便了调试和开发。本系统的DSP程序主要分为主程序和中断服务程序两个模块。主程序模块[10]主要实现各个功能模块的初始化、内存变量的定义和中断矢量的声明等工作。中断程序模块主要实现相关寄存器的设置、读取和锁存eQEP模块的脉冲计数、检测电路的反馈以及控制算法的程序等工作,其软件流程如图6所示。本文提出了稳定平台伺服系统的设计,利用DSP芯片TMS320F28335的eQEP模块对光电编码器的脉冲信号进行解码和计数,求得伺服电机的角度和速度信息,

图6 软件流程图

从而与上位机给定值进行比较,通过调节算法使D/A

模块产生电压信号对伺服电机进行速度控制。研究表明,该设计具有较高的响应速度、稳定精度和较强的抗负载扰动能力,充分实现了稳定平台的高精度控制。同时,该系统具有较强的鲁棒性和自适应能力,验证了该方案的有效性,并为不同控制领域提供了高性能的数字解决方案。

[1]李永,林辉.基于DSP的单轴稳定平台伺服控制系统设计[J].机电一体化,2011,17(1):78-82.

[2]高梅,王忠庆.基于DSP的交流伺服电机控制系统的研究[J].机器工程与自动化,2009(5):149-150.

[3]苏奎峰,吕强,常天庆,等.TMS320X281xDSP原理及 C程序开发[M].北京:北京航空航天大学出版社,2011.

[4]李木国,李响,刘达.基于DSP的电机伺服系统中的模糊 PID 控制[J].测控技术,2011,30(6):64-66.

[5]谷海涛,颜湘武,曲伟.正交解码电路和捕获单元在转角和转速测量中的应用 [J].电气应用,2005,24(1),112-115.

[6]赵岩.编码器测速方法的研究[D].长春:中国科学院长春光学精密机械与物理研究,2002.