微机床主轴用微涡轮设计及其气动性能研究*

李 伟,周志雄,宋铁军,任莹晖,肖 航

(湖南大学机械与运载工程学院,湖南长沙 410082)

微细切削加工技术在加工多种材料复杂形状三维微小零件方面具有其他超精密加工技术不可比拟的优势[1-2],但是其加工效率低,其中一个很重要的原因就是微机床主轴转速低导致刀具的切削速度低.如现已应用直径为25μm的刀具进行微细铣削加工,但在微主轴300 000r/min的转速下,每小时仅能进给127~356mm[3],因为加工效率低,所以必须提高微主轴转速.高转速不仅可以提高切削速度和加工效率,而且能够改善工件的表面加工质量、减小切削力,从而减少刀具磨损、提高刀具使用寿命.采用气动微涡轮驱动的微主轴由于气体的黏度小、摩擦因数低、流速高,可以达到很高的转速[4],如国外最新研制的用于微细切削加工的气动涡轮式微主轴的转速已超过400 000r/min[5-6].但是有的学者[3,7]根据通常所推荐的微细切削速度认为微主轴的转速要超过500 000r/min.而我国在高速超高速微机床用微主轴方面的研究较少.

本文设计计算一种微机床主轴用微涡轮,利用CFD分析软件FLUENT对涡轮内的气流特性进行模拟仿真,研究微涡轮转矩随转速的变化规律及微涡轮内压力场的分布情况,并结合分析结果对微涡轮结构进行改进优化.

1 微涡轮设计及其气动性能的理论计算

1.1 微涡轮结构

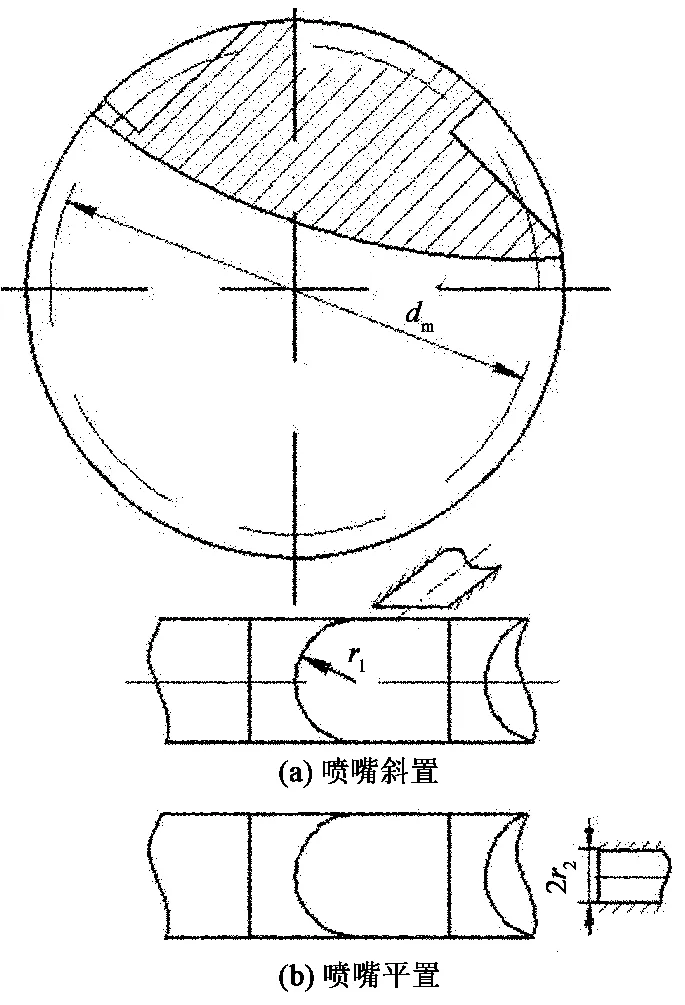

冲击式气动涡轮是将压缩空气经喷嘴膨胀加速后,推动叶轮高速旋转做功,按其曲面形状可分为2种:一种是叶片形状呈曲面形,这种微涡轮在气流冲击下能量转换效率高,但加工困难,尤其是对于微小型涡轮叶片来说,工艺上较难实现,且动平衡性较差.另一种如图1所示叶片形状呈圆弧形,这种微涡轮的喷嘴有如图1(a)所示斜置在涡轮侧面的,也有如图1(b)所示平置在涡轮上面的.本文针对如图1(b)所示的叶片形状呈圆弧形,喷嘴平置在涡轮上面的气动微涡轮的气动特性及其流场进行研究,因为其结构简单、便于加工,尺寸小也可以达到很高的转速,非常适合于超高速超精密微主轴.

1.2 微涡轮气动性能的理论计算

假设喷嘴中的气体流动过程为绝热定常状态,根据伯努力方程可以推导出喷嘴出口的气流速度为:

式中:κ为绝热指数(空气1.4);R为气体常数[287.05J/(K·kg)];To为气源绝对温度;P为涡轮室压力即背压力;Po为气源供气压力.

图1 圆弧叶片式气动涡轮Fig.1 Air turbine with arc blades

由于气流与喷嘴壁面的摩擦及涡流引起喷嘴处气流速度损失,其速度损失系数为φ=0.92~0.98[8].同时,还由于受涡轮叶片数、加工表面粗糙度、叶轮与喷嘴间的漏气损失和叶轮与气流的摩擦损失等因素的影响,叶轮叶片中径dm处获得的切向速度um为:

式中:ξ为速度效率(0.47~0.6)[8].

根据以上分析,涡轮的转速n为:

涡轮中的喷嘴沿涡轮圆周均匀对称分布,以减少气流作用力不平衡对主轴跳动的影响,提高主轴的回转精度,同时还要增大涡轮排气能力以减少背压力对高速气流的影响.考虑到微涡轮的尺寸限制,本文设计了4个喷嘴和4个排气道.本研究微机床主轴的转速要达到500 000r/min,转矩为0.005N·m,环境压强0.1MPa,环境温度298K,速度损失系数0.98.根据涡轮转速方程(3)及上述性能要求,当喷嘴半径r2为1.5mm,叶片半径r1为2mm,叶轮叶片中径dm为9mm时,涡轮转速n在不同速度效率ξ下随供气压力Po的变化如图2所示.由图2可以看出,当速度效率ξ为0.47,供气压力Po提高到0.74MPa时,微涡轮转速可以达到500 000r/min.

图2 不同速度效率和供气压力下的转速Fig.2 Rotational speeds under different velocity efficiencies and supply pressures

2 计算模型的建立

本研究实体模型是直接在FLUENT通用前处理软件GAMBIT中建立的,为了简化模型,省去了外部的进气道和排气道部分,但两端增加了用于轴向支承定位的气体推力轴承的挡板部分.对实体模型进行网格划分后如图3所示,采用四面体网格Tet/Hybrid,类型为Tgrid,网格单位边长0.02 mm,划分的网格总数为723 401.4个喷嘴入口面设置为压力进口边界,4个排气道的出口面设置为压力出口边界,叶轮表面包括叶片和推力轴承挡板表面设置为转动壁面边界.

图3 流道区域的网格图Fig.3 Grids of the flow area

计算时采用三维单精度压力求解器,整个流动视为三维稳定流动,整个流场为均匀流场.理想空气作为工作介质,动力黏性为1.85×10-5Pa·s.假设叶片是绝热,无滑移的壁面区,则气体的流动过程为绝热状态.分别采用3种不同的湍流模型(Spalart-Allmars单方程模型,SSTκ-ω和RNGκ-ε双方程模型)进行计算,分别对速度、湍动能以及耗散率等残差进行监测,残差达到要求的级别10-3,质量残差小于0.5%,计算收敛,运算结束.

由于气体的可压缩性,即使供气压力不变,气动微涡轮的转速也会随着所承受载荷如转矩的变化而不同.图4是当供气压力为0.74MPa时,采用不同湍流模型计算得到的不同转速下微涡轮的转矩.3种模型计算结果差异较大,Spalart-Allmars模型是相对简单的单组方程,其对数值的误差不敏感;κ-ω模型是一种基于湍流能量方程和扩散速率方程的经验模型,能够用于壁面约束流动和自由剪切流动;κε双方程模型是目前黏性模拟使用最为广泛的模型.本文在以下计算分析中选用RNGκ-ε双方程湍流模型,当转速为500 000r/min时,微涡轮的转矩为0.004 6N·m,与设计值相差8%.同时由图4还可以看出,涡轮总转矩越小,对应的转速越高;随着微涡轮转速的提高,因气流压力产生的转矩变化不大,而因气流黏性产生的转矩大幅度减小,从而导致总转矩减小.如当微涡轮转速从0提高到500 000 r/min时,因气流黏性产生的转矩减小而导致总转矩减小了32%.

图4 不同湍流模型下涡轮转矩与转速的关系Fig.4 Relationship between the torque and the rotational speed computed with different turbulence models

3 结果分析

图5为不同转速下叶轮表面的动压力分布图.由图5可以看出,叶片表面的动压力明显小于叶轮挡板表面的;同时供气压力不变,叶片上的动压力随涡轮转速的变化不大,所以涡轮因气流压力产生的转矩也基本不变.又由于因气流黏性作用产生的涡轮转矩随转速的提高而大幅度减小,所以涡轮转矩主要依靠气流的动压力作用在叶片处产生,为此可以通过增大叶片的结构尺寸来增大气流压力的作用面积,从而提高涡轮的转矩.

图6为径向横截面上的静压力分布图.从图6可以看出,涡轮室内从喷嘴处沿着涡轮旋转的反向到离其最近的排气道形成了高静压区,且高静压区的压力沿径向逐渐增大,造成气流损失.同时该高静压区延伸到了喷嘴处,造成喷嘴处的背压力较大,因此,从喷嘴出来的气流速度小于理论值.图7为不同供气压力下涡轮室内高静压区的压力分布.从图7中可以比较得出,随着供气压力的增大,高静压区的压力也随之增大,从而造成涡轮室内的背压力增大,严重影响涡轮转速的提高,为此可以通过增大涡轮排气能力来降低涡轮室内的背压力,从而提高微涡轮的转速和效率.

图5 不同转速下叶轮表面的动压力(Pa)Fig.5 Distribution of dynamic pressure on the blade wheel under different rotational speeds

图6 径向横截面上的静压力(Pa)Fig.6 Distribution of static pressure on the radial cross section

图7 不同供气压力下高静压区的压力(Pa)Fig.7 Distribution of pressure in the high static pressure area under different supply pressures

图8为径向横截面上由入口引出的气流迹线图.从图中可以看出,气流在整个涡轮室内有着明显的周向流动;通过喷嘴流出的高速气流大部分未直接流向与其对应的叶片上,即没有直接作用于与其对应的叶片上,而是绕叶轮流动,从而通过带动叶轮表面区域的气流对叶轮做功.但是由于直接从喷嘴流出的气流与叶轮近壁区域的气流的方向不同,汇合后掺混加剧,造成流动损失.由于供气压力不变,气流速度也不会发生大的变化,那么通过对转动壁面设置不同的速度来改变叶轮的速度,随着叶轮速度的提高,叶轮表面与气流的相对速度逐渐降低,根据牛顿内摩擦定律,气流黏性作用产生的切应力逐渐减小,从而造成因气流黏性产生的转矩也减小.

图8 径向截面上由入口引出的气流迹线Fig.8 Streamlines from the inlet on the cross section

4 结构改进及对比分析

根据本研究微涡轮的结构特点及以上分析,可以考虑通过增大叶轮叶片以提高高速气流的作用面积,将喷嘴偏斜一定角度以减少气流损失或者提高涡轮排气能力以减少背压力的影响等方案进行改进.通过结构分析及理论计算,本文采用在叶片的平面部分即底部增加4个直径为1.5mm的径向排气道,在叶轮轴中间增加1个直径为4mm轴向排气道与外界相连对原微涡轮结构进行改进,改进后流道区域的实体模型如图9所示.同时在FLUENT软件中对改进后的结构采用与改进前相同的计算模型和边界条件进行了仿真计算,转矩为0.005 2 N·m,与改进前相比提高了13%,达到了设计要求.但是该结构有可能增大叶轮轴的不平衡量,从而增大叶轮轴的跳动误差,故对加工精度要求较高.

5 结 论

1)设计计算采用半圆形叶片的冲击式径向微涡轮是能够满足微机床主轴要求的,所建立的采用RNGκ-ε双方程湍流模型计算得出的转矩与设计要求基本吻合,两者相差8%.

图9 改进后流道区域的实体模型Fig.9 Improved physical model of the flow area

2)在一定供气压力下,因气流压力产生的转矩随转速的变化不大,而因气流黏性产生的转矩随转速的提高大幅度减小,从而造成总转矩减小.

3)随着供气压力的提高,涡轮室内的背压力也随之增大,严重影响气流的速度及涡轮转速的提高.

4)从喷嘴流出的高速气流未直接流向与其对应的叶轮叶片上,而是在涡轮室内来流的作用下绕叶轮流动,气流损失较大.

5)通过采用在微涡轮叶片底部增加排气道的方案对原涡轮结构进行改进,转矩提高了13%,达到了设计要求.

[1] CHAE J,PARK S S,FREIHEIT T.Investigation of microcutting operations[J].International Journal of Machine Tools and Manufacture,2006,46(3/4):313-332.

[2] HUO D H,CHENG K,WARDLE F.Design of a five-axis ultra-precision micro-milling machine-UltraMill.part 1:holistic design approach,design considerations and specifications[J].The International Journal of Advanced Manufacturing Technology,2010,47(9):867-877.

[3] ROBINSON G,JACKSON M,WHITFIELD M.A review of machining theory and tool wear with a view to developing micro and nano machining processes[J].Journal of Materials Science,2007,42(6):2002-2015.

[4] 周志雄,李伟,宋铁军,等.微细切削加工用微主轴的性能要求及其研究现状[J].机械工程学报,2011,47(19):149-157.ZHOU Zhi-xiong,LI Wei,SONG Tie-jun,et al.Performance requirements and research state of micro-spindles for microcutting[J].Chinese Journal of Mechanical Engineering,2011,47(19):149-157.(In Chinese)

[5] JAHANMIR S,REN Z,HESHMAT H,et al.Design andevaluation of an ultrahigh speed micro-machining spindle[J].Machining Science &Technology,2010,14(2):224-243.

[6] SUNG H.High-speed fluid bearing micro-spindles for mesoscale machine tools(mMTs)[D].Illinois:Northwestern University,2007.

[7] ZELINSKI P.Micro milling at 1/2million R/MIN[EB/OL].[2003-08-15].http://www.mmsonline.com/articles/micromilling-at-12-million-r/min.

[8] 蓝方昕.高速气动涡轮的设计[J].机床与液压,1989(1):35-42.LAN Fang-xin.Design of the high speed air driven turbine[J].Machine Tool &Hydraulics,1989(1):35-42.(In Chinese)