基于不确定性和隔代遗传的矿用车平顺性优化*

李伟平,张利轩,马义超,唐 伟

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙 410082;2.湘电风能研究所技术支持中心,湖南湘潭 411100)

整车的平顺性是很复杂的动力学问题[1],国内外对整车的平顺性做了大量的仿真优化研究[2-5].但上述研究对平顺性的优化大多属于确定性优化,即在对悬架刚度和阻尼特性进行优化的同时,车辆其他结构参数和动力学参数都是固定不变的.矿用自卸车大多行驶于非公路工况,装载货物质量大;其装载方式、物料及松散度的随机性大,会使自卸车簧载质量和质心发生较大变化.这些不确定量虽然在多数情况下数值较小,但耦合在一起可能使系统响应产生较大的偏差.

不确定性分析与优化是近年来国内外工程领域的研究热点.文献[6]对清扫车车架静动态响应作了不确定性的区间分析.文献[7]对不确定优化问题的若干模型以及算法进行了研究.文献[8]在考虑不确定的条件下对U型件冲压变压边力设计问题进行了不确定优化,取得了明显的效果.但将不确定优化[9]应用到车辆动力学领域的例子尚不多见.本文建立了整车八自由度数学模型和SIMULINK仿真模型,并构建Kriging代理模型,选取油气悬架的非线性刚度和阻尼系数作为优化变量,簧上质量及质心位置作为不确定变量,以行驶平顺性为优化目标进行不确定优化.

1 区间数不确定优化及算法

1.1 不确定优化模型的描述

在许多实际工程问题中,都存在着不确定量.如本文中的矿用自卸车,簧载质量与质心就可以看作是不确定量,将不确定量可能的变动范围通过一个区间表示,只需知道参数的上、下界,这种描述称为区间数描述[10].目标函数和约束都是关于设计变量或不确定变量的函数.

区间不确定优化问题的数学表达式可写为:

式中:X为n维设计变量,其取值范围为Ωn.U为q维不确定向量,其不确定性用一个q维区间向量UI描述.f和g分别为目标函数和约束,它们是关于X和U的连续函数.biI为第i个不确定约束的允许区间,实际问题中可以为实数.因为是关于U的连续函数且U的波动范围属于一个区间矢量,所以对于任意确定的X,目标函数f(X,U)或第i个约束gi(X,U)由不确定性造成的可能取值都将构成一个区间.上述问题无法通过传统的确定性优化方法求解,因为确定性优化方法中,决策的判断都基于目标函数和约束在各个设计向量处的具体数值.

在本文中将不确定性优化转化为确定性优化的主要内容是将不确定性目标函数转化为确定性目标函数.针对任一设计向量X,因为不确定向量U的存在且f为U的连续函数,f(X,U)的可能取值范围为一区间:fI(X)=[fL(X),fR(X)],其中fL(X)和fR(X)分别为此时f在U上的最大值与最小值.则式(1)中的不确定目标函数可转化为如下确定性优化问题:

1.2 不确定优化算法

将不确定性优化目标函数转化为确定性优化问题都是两层嵌套优化问题,其中外层优化用于设计向量的寻优,内层优化用于计算不确定目标函数的区间.由于嵌套优化的存在,转化后的优化问题通常是非连续和不可导的,因此传统的基于梯度的优化方法难以对之有效求解.本文对于外层和内层优化都选用随机搜索的遗传算法.

IP-GA(隔代遗传算法)是小种群遗传算法μGA的改进形式.μGA从传统的GA扩展而来,它不会过早收敛,搜索能力比传统的GA更强.由于这些优点,小种群遗传算法近来被广泛地应用于工程实践.由于其种群个数少,故能快速收敛到一局部最优点.为保证基因多样性,使用重启策略替代变异操作.一旦当前代满足收敛度的要求,则随机产生一个相同规模的种群,并且此种群中将包含上一代的最优个体.IP-GA在μGA算法中加入了IP操作算子,通过对连续2代中的最优个体进行算术交叉以获得更优的个体,从而大大提高收敛速度.假设和分别为当前代和上一代的最优个体,则IP算子将通过式(3)~(5)获得3个新的子代个体c1,c2,c[11]:3

式中:0<α,β,γ<1,一般为0.3~0.7.用于控制新产生的3个个体与和之间的距离,新的个体将替代下一代3个最差的个体.文献[12]对6个测试函数进行了分析,结果表明IP-GA具有突出的全局优化性能.

2 整车八自由度数学模型及近似模型

2.1 八自由度数学模型

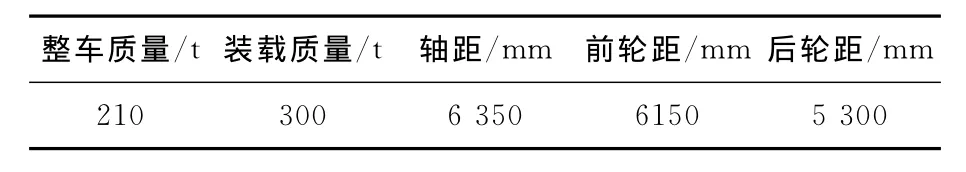

该矿用自卸车主要参数见表1.

表1 矿用车主要参数Tab.1 Parameters of the mine truck

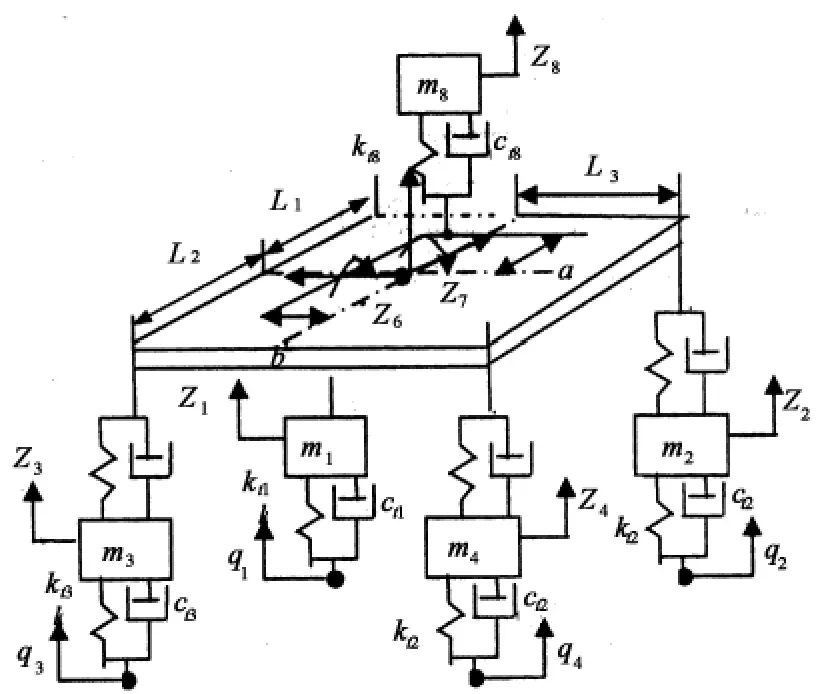

综合考虑仿真精度和参数测量准确度,采用集中质量法将自卸车简化为八自由度三维空间模型,如图1所示.以车身静平衡位置为坐标原点建立车辆动力学模型,见式(6)~(11).

图1 自卸车八自由度三维空间模型Fig.1 3Dmodel of dump truck with 8DOF

式中:S1=z1-(z5-L1z6+L3z7),S2=z2-(z5-L1z6-L3z7),S3=z3-(z5+L2z6+L3z7),S4=z4-(z5+L2z6-L3z7)分别为左前、右前、左后、右后悬挂上下测点相对位移;S8为座椅与车身相对位移;mi(i=1,2),mj(j=3,4)为前后非悬挂质量;m5,I6,I7为车身质量及绕其质心的转动惯量;m8为人椅系统的质量;kt1,kt2,kt3,kt4为轮胎的刚度;ct1,ct2,ct3,ct4为轮胎的阻尼;由于悬架刚度和阻尼具有非线性特征,故通过拟合的三次多项式表示,其中kj(j=1,2,5)为前悬架刚度拟合表达式系数;kj(j=3,4,6)为后悬架刚度拟合表达式系数;cj(j=1,2,3)为悬架阻尼拟合表达式系数;k8,c8为座椅的刚度和阻尼;L1,L2,L3分别为悬架上支撑点到车身质心的距离;a,b分别为座椅支撑点到车身质心的距离;zi(i=1,2,3,4,5,8)分别为各集中质量的垂直位移;zi(i=6,7)为车身的转角位移;qi(i=1,2,3,4)分别为前后轮路面激励.

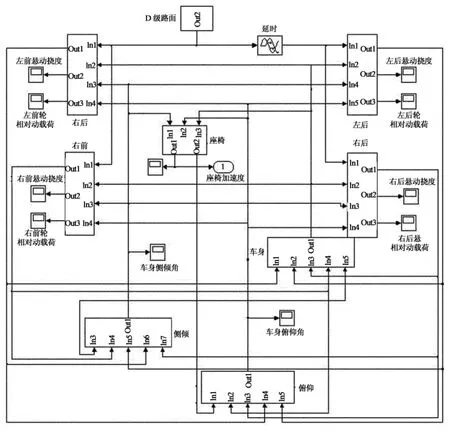

2.2 整车SIMULINK可视化仿真建模

由于式(6)~式(11)是强非线性微分方程组,包含有非线性项、互相耦合的8个自由度,采用解析法难以求解.本文采用MABLAB/SIMULINK将非线性动力学微分方程组转化成仿真模型进行求解,如图2所示.

2.3 近似模型

对自卸车平顺性进行不确定优化的问题是一个双层嵌套的优化问题,对于每一个设计变量的迭代步,都要通过2次遗传算法优化确定目标函数区间的上下界.如果每次都调用SIMULINK模型(即真实模型)来求解,计算效率过低.鉴于此,本文构建了Kriging近似模型代替真实模型进行优化计算.

Kriging近似模型包含2部分:多项式和随机分布项.其响应值和自变量之间的数学关系式为:

式中:y(x)是待拟合的响应函数;f(x)是一个关于x的确定性函数,也称确定性漂移;z(x)为一稳定随机分布函数,这里的自变量包括设计变量和不确定变量,本文Kriging的建模过程如下:

1)采用拉丁超立方实验设计,对设计变量和不确定变量进行采样(具体定义见文中3.2节).

2)将采样值赋予MATLAB/SIMULINK模型进行仿真,得到座椅加速度响应,作为模型的响应.

3)建立设计变量和不确定变量与座椅加速度响应的近似模型.

4)在设计变量和不确定变量空间随机选取若干个采样点(本文选择2个采样点),分别对真实模型和近似模型进行求解,并计算两者的相对误差.若满足给定精度要求(设定为5%),则终止迭代,获得Kriging近似模型的具体参数;否则将此采样点加入采样点集,转步骤3).

通过本文算法构建的Kriging近似模型的相对误差见表2,从工程应用角度看,该模型的精度已经足够,可以用于后续的不确定优化.

表2 近似模型的精度判断Tab.2 Precision of approximate model

图2 整车八自由度仿真模型Fig.2 Simulation model of full vehicle with 8DOF

3 平顺性不确定性优化

3.1 目标函数的建立

在近似模型的基础上,以提高自卸车行驶平顺性为目标,对油气悬架的减振性能进行优化设计.

目标函数为座椅总加权加速度值[13].即:

式中:

式中:αv为3个轴向的总加权加速度均方根值;αvmax(X)和αvmin(X)分别为αv在设计变量X处的最大值和最小值;αxw,αyw,αzw分别为纵向、侧向、垂向加权加速度均方根值.

3.2 决策变量及不确定变量的选取

通过灵敏度分析,选取决策变量为非线性刚度和阻尼的系数k1,k2,k3,k4,c1,考虑矿用车载货范围变化较大及质量分布的不确定性因素选取不确定变量为簧上质量M5以及质心的位置L1和L3.

考虑整车行驶平顺性和操纵稳定性对油气悬架刚度和阻尼特性的要求,得到优化变量的范围如表3所示.

表3 各优化变量取值范围Tab.3 Range of optimization variables

不确定变量的不确定水平均为10%,见表4.

表4 各不确定变量取值范围Tab.4 Range of uncertain variables

3.3 约束条件

本文把对车辆行驶稳定性影响较大的车身侧倾角和俯仰角作为约束条件,具体如下:

1)车身侧倾角:根据经验要求在0.4g侧向加速度下,车身侧倾角不超过6°.

2)车身俯仰角:汽车在行驶过程中会发生俯仰运动,根据经验要求车身的俯仰角小于1°.

上述约束的数学模型如下

3.4 计算流程

本文在近似模型的基础上,借助双层隔代遗传算法,以式(13)为目标函数,式(15)为约束条件,对油气悬架参数进行优化设计.经过多次试验,优化时遗传算法采用的操作参数如下:种群数7,代数40,锦标赛选择,小生境技术,无变异,精英主义,重启策略.参数α,β,γ分别取0.3,0.4,0.4.优化流程如图3所示.

图3 基于IP-GA的两层嵌套优化算法Fig.3 Double-nested optimization algorithm based on IP-GA

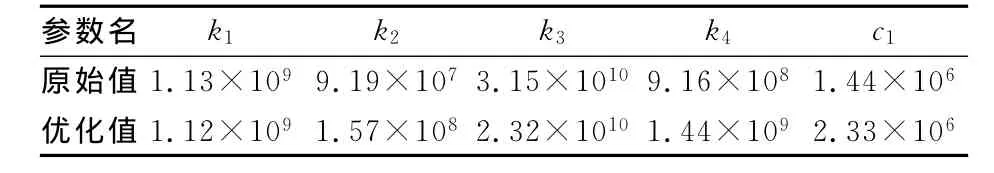

经优化得到油气悬架最佳刚度和阻尼参数,见表5.

表5 不确定优化的最佳刚度和阻尼参数Tab.5 The most suitable optimized parameters under uncertain

3.5 确定性优化

不考虑不确定因素的影响,用同样的算法对悬架参数进行优化,优化结果见表6.

表6 确定优化的最佳刚度和阻尼参数Tab.6 The most suitable optimized parameters without uncertainty

3.6 优化结果分析

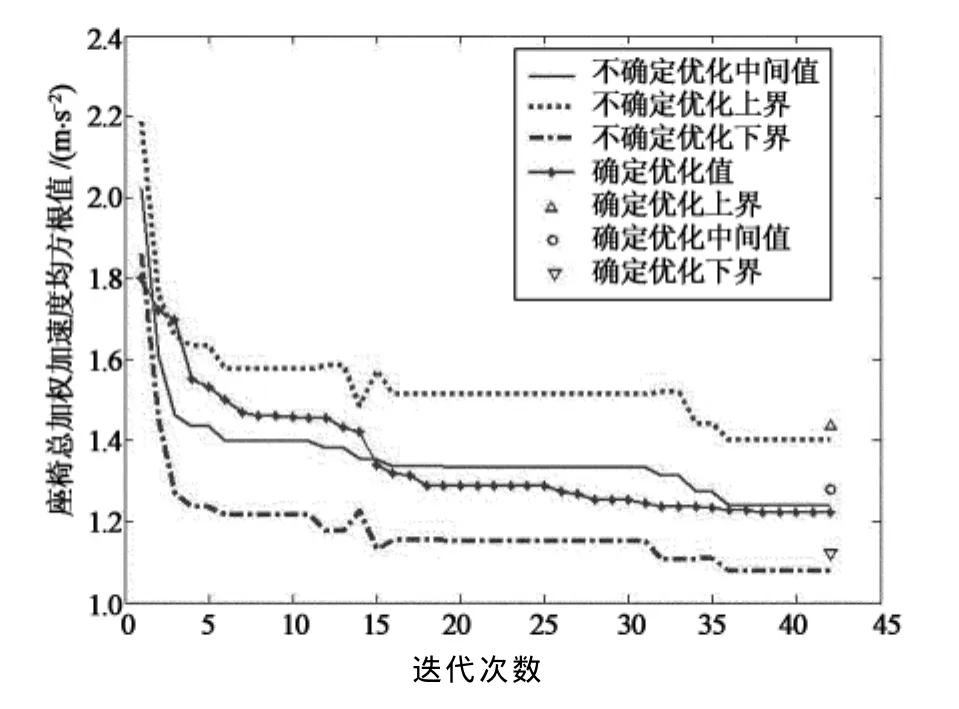

为检验优化后的刚度和阻尼对油气悬架减振性能的影响,对优化前后座椅加速度响应进行了仿真分析和对比.仿真工况为GB D级路面,车速40 km/h,满载.表7是目标函数优化前后结果对比,图4为两种优化结果及比较.

表7 优化前后结果对比Tab.7 Comparisons before and after optimizationsm/s2

表7中,优化前以及确定优化后得到的座椅加速度在考虑不确定变量存在时为一个区间.

图4显示了不确定优化与确定优化结果的比较,图中的线表示座椅加权加速度随迭代次数的变化结果,其中,虚线为不确定优化下目标函数区间上界,点划线为下界,实线为中间值.星形线为确定优化下目标函数值的变化.图中的圆圈和三角为确定性优化得到的最优设计变量在不确定因素存在时对应的目标函数区间,上三角为区间上界,下三角为区间下界,圆圈为中间值.由图中结果可以看出,确定优化的结果可使座椅加权加速度值略低于不确定优化得到的中间值,但这个结果在考虑不确定量存在时所对应的目标函数区间中间值要大于不确定优化得到的区间中间值.

由于本文通过目标函数区间的中间值来判断不同设计向量之间的优劣,所以通过比较可知,在不确定性因素存在的情况下,采用不确定优化得到的结果优于确定优化得到的结果.

图4 两种优化结果的比较Fig.4 Comparison between two results of optimization

4 结 论

1)建立了矿用自卸车八自由度非线性动力学模型,并借助建立的SIMULINK模型仿真结果构建近似模型,与SIMULINK模型比较,验证了近似模型的精度.

2)考虑模型中的不确定因素,借助隔代遗传算法对油气悬架参数进行不确定性优化,并将优化结果与确定性优化结果进行比较.结果表明:利用不确定性优化方法进行设计时,可以建立更真实的优化模型,从而获得更可靠的设计.

[1] 仝军令,李威.非确定性参数对油气悬架系统性能的影响[J].起重运输机械,2007(11):49-52.TONG Jun-ling,LI Wei.The effect of non-deterministic parameters of hydro-pneumatic spring on suspension system performances[J].Hoisting and Conveying Machinery,2007(11):49-52.(In Chinese)

[2] 向华荣.基于油气悬架的车辆平顺性研究[D].镇江:江苏大学机械工程学院,2005:20-31.XIANG Hua-rong.The research of comfort based on hydropneumatic suspension[D].Zhenjiang:Jiangsu University,School of Mechanical Engineering,2005:20-31.(In Chinese)

[3] 杨杰,陈思忠,刘昭度.油气悬架台架试验中的数据处理[J].科学技术与工程,2008(3):709-713.YANG Jie,CHEN Si-zhong,LIU Zhao-du.Data processing in the bench test of oil-gas spring[J].Science Technology and Engineering,2008(3):709-713.(In Chinese)

[4] 张太平.非线性油气悬架振动系统研究[D].大连:大连理工大学机械工程学院,2007:71-75.ZHANG Tai-ping.The vibrational characteristic research of nonlinear HPS[D].Dalian:Dalian University of Technology,School of Mechanical Engineering,2007:71-75.(In Chinese)[5] BURTON A W,TRUSCOTT A J,WELISTEAD P E.Analysis,modeling and control of an advanced automotive self-leveling suspension system[J].IEE Proc,Control Theory Appl,1995,142(2):129-139.

[6] 吴崇辉.某清扫车车架结构分析及相关问题研究[D].长沙:湖南大学机械与运载工程学院,2011:26-41.WU Chong-hui.Frame structure analysis and related issues research for a sweeper vehicle[D].Changsha:Hunan University,College of Mechanical and Vehicle Engineering,2011:26-41.(In Chinese)

[7] 戎晓霞:不确定优化问题的若干模型与算法研究[D].济南:山东大学机械工程学院,2005:41-48.RONG Xiao-xia.Research on model and algorithm about uncertain optimization problems[D].Jinan:Shandong University,School of Mechanical Engineering,2005:41-48.(In Chinese)

[8] 姜潮.基于区间的不确定性优化理论与算法[D].长沙:湖南大学机械与运载工程学院,2008:13-40.JIANG Chao.Optimization theory and algorithm based on interval uncertainty[D].Changsha:Hunan University,College of Mechanical and Vehicle Engineering,2008:13-40.(In Chinese)

[9] 蒋峥.区间参数不确定系统优化方法及其在汽油调和中的应用研究[D].杭州:浙江大学信息科学与工程学院,2005:45-62.JIANG Zheng.Optimization method of uncertain system with the interval parameter and its research on the applies about gasoline blending[D].Hangzhou:Zhejiang University,College of Information Science and Engineering,2005:45-62.(In Chinese)

[10]MOORE R E.Methods and applications of interval analysis[M].London:Prentice-Hall Inc,1979:9-17.

[11]XU Y G,LIU G R,WU Z P.A novel hybrid genetic algorithm using local optimizer based on heuristic pattern move[J].Applied Artificial Intelligence,2001,15:601-631.

[12]LIU G R,HAN X.Computational inverse techniques in nondestructive evaluation[M].Boca Raton,Florida:CRC Press,2003:161-190.

[13]余志生.汽车理论[M].北京:机械工业出版社,2000:204-205.YU Zhi-sheng.Automotive theory[M].Beijing:China Machine Press,2000:204-205.(In Chinese)