高温壁面热流与温度一体化测量传感器研究

李 龙,范学军,王 晶

(中国科学院力学研究所高温气体动力学重点实验室,北京 100190)

0 引 言

在超燃冲压发动机及其热防护系统的设计工作中,燃烧室的壁面热流分布、壁温分布与燃气总温等热环境参数是极其重要的参数。超燃冲压发动机实验涉及的高焓高速气流马赫数一般在2.0以上,燃烧后的气流总温可达2800K以上,壁面热流密度在0.4~5.0MW/m2之间,而且高温燃气富含氧气,对探针材料有很强的烧蚀作用,常规测量手段难以在这样的环境中长时间工作。因此,迫切需要发展具有针对性的测量手段。目前,由于理论、方法、材料技术、工艺水平、设备等多方面的原因,中国有关超燃冲压发动机热环境的测量技术并不完善,测量误差较大,还不能满足热环境深入研究的要求。并且,高温测量技术相对发达的国家也没有很好解决这一问题。例如,美国针对超声速燃烧室壁面热流测量的误差在20%左右[1],而澳大利亚的Hyshot飞行演示中,燃烧室壁面热流测量的误差超过50%[2]。

针对以上问题,在Gardon热流计基础上,通过结构热阻分析,发展了一套可用于超声速燃烧室内壁面热流/温度同步测量的传感器技术。该传感器采用水冷却设计,响应时间达到3~5s,最大可测热流在2MW/m2以上。而且在来流马赫数2~3、总温1600K以上、总压1~2MPa的超声速燃烧气流中可以长时间稳定工作。

1 热流测量原理与改进

1.1 Gardon热流计原理

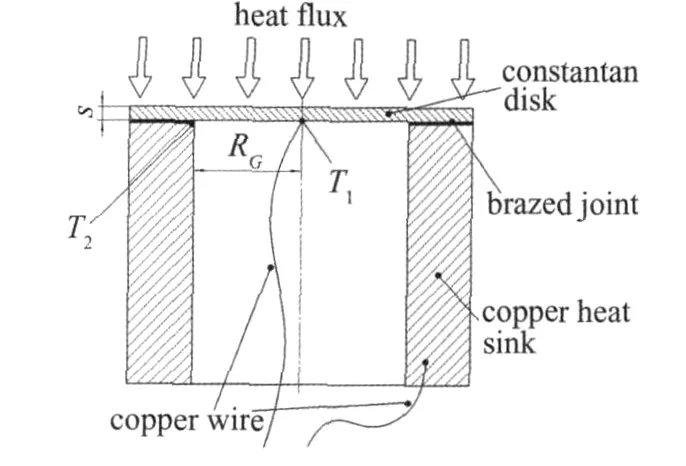

常规的热流测量采用的是Gardon热流计[3],是Robert Gardon在1952年发展的一种用来测量辐射热流的装置。热流计主要由圆形铜镍合金(康铜)薄片、铜热沉和中心铜导线等部分组成,如图1所示。

图1 Gardon热流计示意图Fig.1 Schematic of Gardon heat flux gauge

Gardon热流计的工作原理为:均匀热流q垂直流向康铜片,在康铜片内部沿中心向边缘流动,使得康铜片中心和边缘处将产生一个温度差ΔT,根据Gardon热流计理论,该温度差与热流呈线性关系:

其中,λ、S与RG分别为康铜片的导热系数、厚度与半径。

根据热电偶的构成原理,在康铜片的中心和边缘处分别形成了铜-康铜温差热电偶(即T型热电偶)。通过测量中心铜导线和铜热沉之间的电势差,可以得到康铜片中心和边缘的温度差,从而推导出康铜片表面的热流值。因此热流计的输出电压E与热流q的关系如下:

(2)式中,α为热电偶输出信号常数,K为Gardon热流计输出信号常数。热流测量之前,需要对公式(2)中的K系数进行标定,

Gardon热流计本身的响应时间与结构和材料的性质有关,它的表达式为:

其中,ρ为康铜片的密度,cp为康铜的比热。当温度较低时,铜和康铜材料的物性参数变化很小,热流计的响应时间只与康铜片的直径的平方成正比,但当温度较高时,响应时间将随着材料物性的变化而变化。

综上所述,Gardon热流计的信号强度与响应时间均与康铜片半径的平方成正比,因此无法在提高信号强度的同时缩短响应时间。实际使用时,要根据测量要求来灵活设计热流计结构参数。

1.2 热流测量技术的改进

超燃冲压发动机的燃烧室中,热环境非常恶劣:高温、大热流、长时间工作,对于常规的Gardon热流计,存在着无法正常工作甚至烧毁的危险。因此,需要对其进行适当改进,增大热流计的量程与生存能力。

在Gardon热流计的基础上,进行了适当的改进,研制了水冷热流/壁温一体化测量传感器,实物见图2。具体的改进措施有:在原有的Gardon热流计的康铜片表面增加了一块直径10mm,厚度3mm的隔热陶瓷,用来降低康铜片表面的温度;在隔热陶瓷片外部增加了一个金属导热外壳直径18mm的紫铜外壳,将其中的一部分热流直接引向铜热沉,减少了流向康铜片的热流。传感器头部长度25mm,尾部有用于安装固定用的法兰盘。基体(铜热沉)内部设有冷却水通道;基体上安装热电偶,测量铜基体的温度;黄色接头的信号线为热流信号输出,蓝色接头的信号线为基体温度信号输出。结构示意图见图4。

图2 壁面热流/温度一体化测量传感器实物图Fig.2 Picture of the integrated sensor for heat flux/wall temperature measurements

2 传感器热结构的分析

2.1 传感器热结构的数值分析

采用ANSYS 12.0求解器,分别针对Gardon热流计和该研究开发的传感器进行了三维数值传热分析。

分析过程采用非稳态分析,初始温度场均匀为300K,假定铜热沉为理想热沉,温度恒定,为300K。分别在传感器头部加载不同的热流密度边界条件,计算整个传感器的温度场响应。作为对比,两种热流计的康铜片与基体热沉的尺寸相同,但是开发的传感器拥有氮化硼隔热陶瓷与紫铜外壳结构。整个计算过程中假定传感器的各种材料的物性参数为常数。

图3所示分别为计算得到的Gardon热流计与开发的传感器的氮化硼陶瓷、康铜片中心处稳态温度随待测热流的变化。根据热电偶原理,康铜片的中心温度与输出信号强度对应。计算结果表明:两种热流计的输出信号均与待测热流呈良好的线性关系。因此,所开发的传感器能够用于热流密度的测量。通常T型热电偶的最高工作温度为673K左右[4],Gardon热流计能够测量的最大热流密度低于10W/cm2,而该研究开发的传感器,能够测量的最大热流可到300W/cm2。这说明,改进后的传感器的量程远大于Gardon热流计的量程,能够用于超声速燃烧室的壁面热流测量。

图3 Gardon热流计与开发的传感器的氮化硼、康铜片中心稳态温度随待测热流的变化Fig.3 Steady temperature of Gardon gauge,BN ceramic disk center and constantan disk center vs measured heat flux

2.2 传感器的一维热阻匹配分析

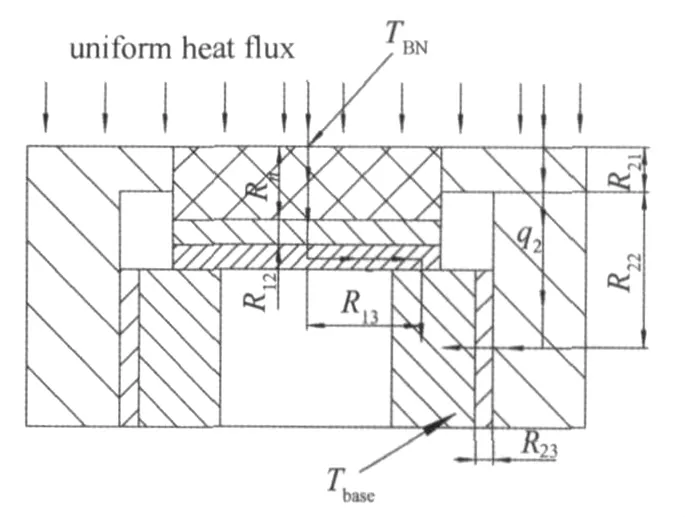

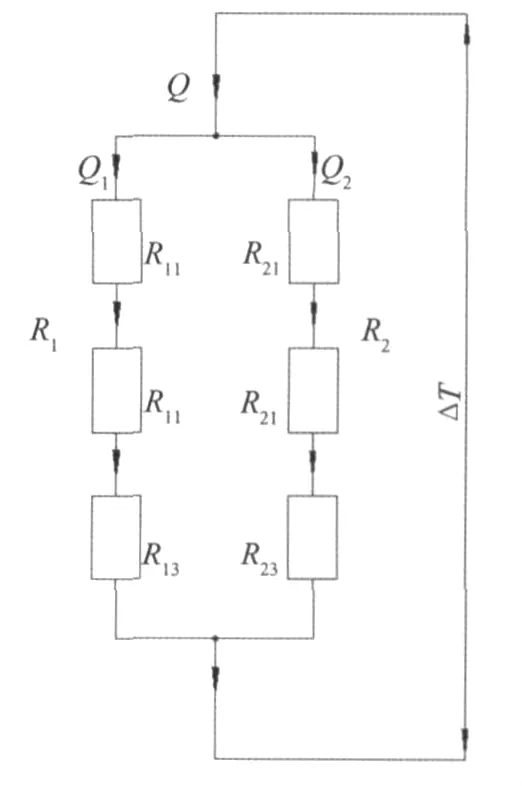

热流计前端的隔热陶瓷的材料与尺寸、金属外壳的材料与尺寸对于热流信号强度和响应时间有很大影响。为了优化热流计的隔热陶瓷、金属外壳等结构,利用热流计的轴对称特性,针对轴对称面进行了基于一维传热近似假设的热阻匹配分析。如图4所示,无穷远处的均匀外加待测热流入射热流计,在头部将迅速分成两条路径:一部分热流Q1经过隔热陶瓷、康铜片进入铜基体;另一部分热流Q2经过金属外壳进入基体。这两条路径的总热阻分别为R1、R2。数值分析表明,热流计达到热平衡时,两路之间的头部接触点的温度相差很小,基体接触温度也相同,所以两路之间的热流非常小,可以假设两个热阻为并联关系。根据并联热阻特性,当R2≪R1时,Q2≫Q1,流向康铜片的热流非常小,测量信号变得非常弱;反之,当R2≫R1时,Q2≪Q1,外加热流大部分将流向康铜片,如果热流较强,就有可能导致康铜片中心温度过高而烧毁。因此,笔者提出基于热阻匹配的热流计结构优化设计方法,即针对待测热流的强度范围,灵活调节两部分热阻比例,使得流向康铜片的热流正好处于最佳测量范围内。

图4 热流计内部热流流动示意图Fig.4 Schematic of heat conduction in the sensor

由于制作工艺的限制,为了增加导热性能,隔热陶瓷与康铜片之间涂有高温导热硅脂。金属外壳与基体之间理论上为紧密接触,但仍有部分的接触间隙。

热流计热阻分布如图4所示,热流从头部进入热流计内部,分成两个支路,第一路热流沿轴向经过隔热陶瓷、导热胶、康铜片进入热流计基体,第二路沿金属外壳,经过空气隔层,进入热流计基体,两部分热流最终在热流计基体汇合,基体由于冷却,温度保持恒定。按照电阻串并联的方式将热阻表示成图5所示。

图5 热阻连接关系示意图Fig.5 Schematic of heat resistance

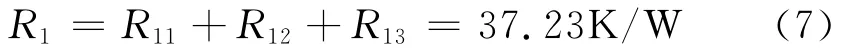

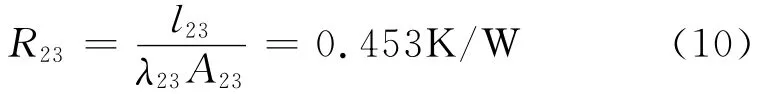

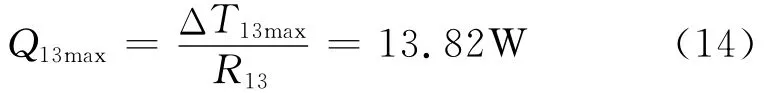

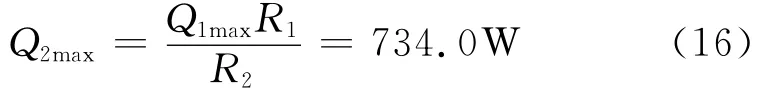

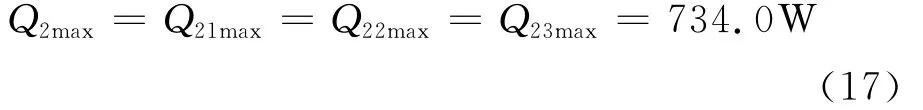

第一路热阻中,有三部分,分别是氮化硼隔热陶瓷R11、导热胶隔层R12与康铜片R13,三者是串联关系。

隔热陶瓷选取氮化硼陶瓷材料,导热系数λ11=30W/(m·K),厚度l11=3mm,直径d11=12mm,那么热阻

导热胶的导热系数为λ12=5W/(m·K),厚度较难确定,量级取0.1mm,即l12=0.1mm,直径d12=12mm,那么导热胶隔层的热阻

康铜片的材料为康铜,导热系数λ13=22W/(m ·K),厚度l13=0.1mm,直径d13=12mm,根据Gardon热流计的传热关系,康铜片的热阻

第一路的总热阻

第二路热阻中,将紫铜外壳分成两部分,铜环1与铜环2串联,还需要考虑紫铜外壳与传感器基体接触所产生的空气隔层热阻。

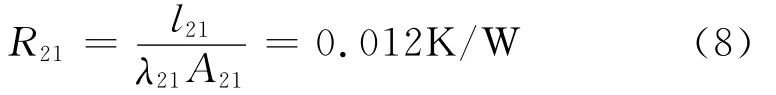

铜环1的导热系数λ21=400W/(m·K),厚度l21=1mm,铜环外径d21Out=18mm,铜环内径d21In=4mm,那么铜环1的热阻

铜环2的导热系数λ22=400W/(m·K),可取特征长度l22=10mm,铜环外径d22Out=18mm,铜环内径d22In=4mm,那么铜环2的热阻

虽然紫铜外壳与传感器基体为紧密接触,但是考虑到总有部分未接触的地方有小面积的空隙。因此,将所有的接触空隙理想化为一个空气隔层模型,该模型为一个圆环柱,热流由柱的外侧面沿半径方向流向柱的内侧面,空气的导热系数λ23=0.025W/(m· K),空气隔层可取特征厚度l23=0.005mm,由于该隔层非常薄,可近似认为内外表面的面积相等,圆柱的直径为d23=14mm,圆柱的高度可取特征高度h23=10mm,那么空气隔层的热阻

第二路的热阻为

1、2两路热阻并联,总热阻为

假设热流计基体的温度为Tb=300K恒定,康铜片的最高工作温度为TGmax=800K,那么康铜片两端的最高温差为

可以得到流经康铜片的最大热流为

热阻R11、R12与R13串联,则有

根据1和2两路热阻并联关系,可得第二路的热流为

热阻R21、R22与R23串联,则有

则流经热流计的总热流

那么热流计能够测量的最大热流密度为

此时整个热流计的最大温差为

根据并联热阻的关系,两条路径上的温差相等,那么有

若基体温度为Tb=300K恒定,那么热流计头部最高温度为

以上就是热流计的一维热阻匹配分析,该结构的传感器能够测量的最大热流密度为290W/cm2,传感器头部的最高温度为812K。热阻匹配近似分析虽然存在着一定的误差,但有助于摸清热流计的热传导规律,优化热流计设计结构。由于传感器的加工过程中会产生误差,实际热流计的热流和温度量程与热阻匹配分析的结果存在着一定误差,这需要通过实验测量来修正。

2.3 不同材料对传感器性能的影响

热流计整体作为一个测量元件,信号强度与响应时间主要决定于康铜片的直径、隔热陶瓷的厚度、材料性质以及外壳的尺寸、材料性质等参数。其中,隔热陶瓷需要具有绝缘、耐高温和可加工等特性[5]。该研究主要测试了两种陶瓷材料:一种是六方氮化硼陶瓷,另一种是微晶云母陶瓷。氮化硼陶瓷的导热系数较大,约为30W/(m·K)。云母陶瓷的导热系数非常低,仅为1W/(m·K)左右。通过实验发现,当传感器头部的隔热陶瓷采用云母材料时,传感器的响应时间比较长,若改为氮化硼陶瓷,则相应时间大大缩短。

图6给出了同样热流强度下的不同外壳材料与结构的传感器的信号响应曲线。如图所示,对于采用同样厚度氮化硼陶瓷的传感器,紫铜材料的外壳对应的响应时间最短,其次分别是铝、黄铜和不锈钢。氮化硼陶瓷的厚度对于响应时间的影响不是很大,但是对信号强度的影响较大。由图可知,同样的紫铜外壳的传感器,2mm厚的氮化硼对应的信号强度大约是3mm厚的两倍。为了便于比较,同时还测量了不安装外壳以及无隔热陶瓷传感器的响应曲线。可以看到,不安装隔热陶瓷与金属外壳的传感器的信号强度最强,响应时间最短。但是在超声速燃烧室的测量中,由于温度较高、热流密度较大,为了防止热流计被烧蚀,需要安装隔热陶瓷和金属外壳对传感器进行保护。因此,从以上对比实验可以看出,采用紫铜外壳、薄隔热陶瓷的热流计的信号综合性能最优秀。

图6 安装不同外壳、不同尺寸的隔热层的传感器的响应曲线Fig.6 Response curves for sensors with different shell material and insulator thickness

3 热流与壁温的标定

3.1 热流/电压标定

根据图3中的理论计算结果与热电偶的性质,传感器的输出信号与待测热流之间的线性关系为:

(23)式中的K′为所开发的传感器输出信号常数,仅与传感器的结构参数有关。因此,热流测量之前,需要对传感器的系数K′进行标定。

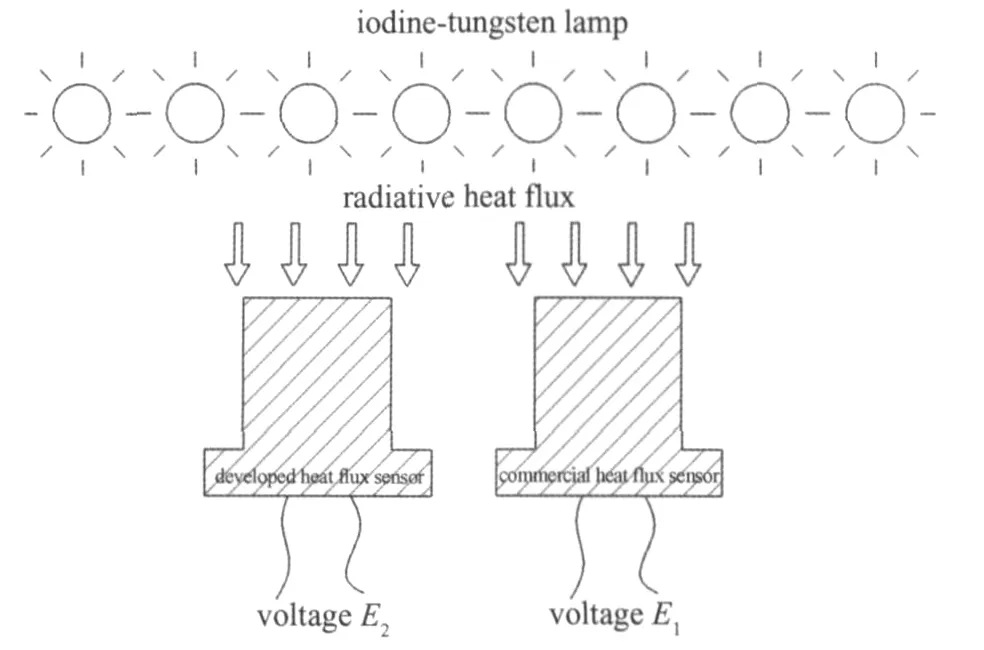

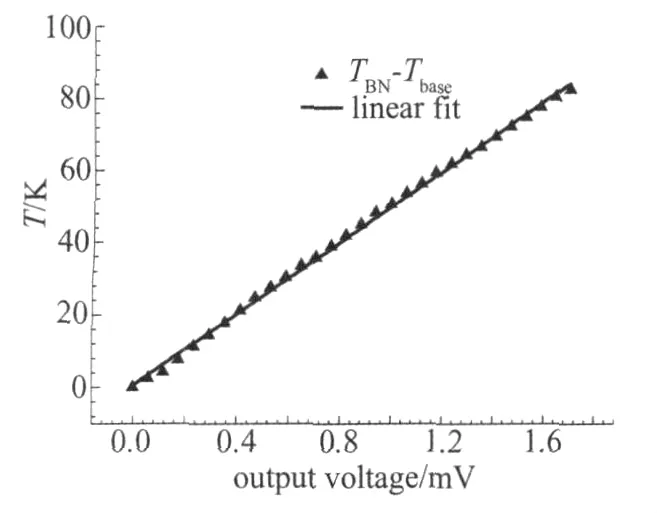

为了得到线性度与重复性较好的标定系数,采用了基于辐射传热的标定方法。如图7所示,辐射传热的标定实验中采用辐射台对热流传感器加热,辐射加热台由一排等间距排列的碘钨灯组成,单支灯管的最高功率可达2kW。将商用热流传感器与开发的传感器同时置于辐射台中间正下方等距离处。经过理论计算和实验测量,辐射台中间正下方的辐射热流密度的均匀性非常好,可以认为两种传感器所测的热流密度相等。调节辐射功率,根据商用的标准热流计测量不同功率下的辐射热流,从而得出一系列的标定系数。标定结果如图8所示。可以看出,热流/电压曲线基本上为一条直线。采用线性回归拟合直线,辐射传热的标定系数为7.57W/(cm2·mV),直线拟合相对误差为1.7%。

图7 辐射传热标定装置图Fig.7 Sketch of radiation heating calibration

图8 热流/电压标定曲线Fig.8 Calibration curve of heat flux vs voltage

3.2 壁温/电压标定

根据超声速气流对流换热关系,燃烧室壁面热流与当地壁温密切相关,为了获得归一化的对流换热规律,需要同步测量壁面热流与温度。然而,燃烧室的壁面温度可达2000~3000K以上,普通热电偶难以准确测量。而采用研制的主动冷却热流传感器,则可以通过测量冷却后较低的基体温度,同时根据固体热传导热流/温差的线性关系来反推出冷却条件下传感器头部的壁面温度,从而获得归一化的壁面对流换热规律。

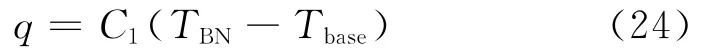

从图3中的氮化硼上表面温度随热流变化曲线可以看出,传感器头部温度TBN与铜基体的温度Tbase之差与待测热流q存在线性关系:

但是,由于头部温度分布不均匀,可以取头部的平均温度为特征温度。数值分析证明,该特征温度也符合(24)式中的线性关系。实际测量实验中,头部温度全用特征温度代替,为了方便起见,这里仍用TBN表示头部特征温度。根据热电偶原理,温度与输出热电势成正比,因此有

(25)式中,系数C为传感器常数。因此,通过同时测量热流计头部温度TBN、基体温度Tbase与输出电压E,就能够得到系数C的标定值。

图9给出了传感器头部与铜基体温差ΔT与电压E的标定曲线,经由直线拟合,得到温差和电压的线性系数为49.1K/mV,直线拟合相对误差为0.73%。头部温度TBN就可以通过测量铜基体温度与电压的反推而获得。

图9 温差/电压标定曲线Fig.9 Calibration curve of temperature difference vs output signal voltage

综上所述,对热流计进行了热流/电压标定与温差/电压标定,均获得了较好的线性系数。但是,由于标定设备的加热能力与标准热流计的量程两方面的限制,使得标定范围不是很大,仅为10W/cm2。国家计量院现有的热流计稳态标定量程最高也仅为0.3W/cm2。实际测量中对于超量程的测量采取了标定系数恒定的假设。进一步的高热流的标定方案仍在研究中。

4 超声速燃烧室热环境的初步测量

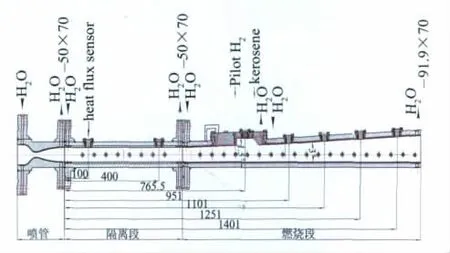

采用研制的热流/壁温一体化传感器对燃烧室的热环境进行了初步测量。实验在中科院力学所的长时间直联式超燃试验平台上进行,该实验台的加热器、隔离段、燃烧室等零部件均采用了通水冷却的措施,使得实验台能够进行60s以上的超声速燃烧试验。实验台的加热器通过烧氢补氧的方式能够产生总温1200~2000K,总压1.0MPa以上的高焓气流,再通过喷管加速到超声速进入燃烧室。

图10所示是主动冷却超声速燃烧室示意图,尺寸单位为mm,7枚热流计在超声速燃烧试验台上的安装情况如图所示。隔离段安装了2枚传感器,燃烧室5枚。热流计直径为18mm,长度为20mm;金属外壳采用紫铜材料,壁厚2mm;隔热陶瓷为氮化硼,直径12mm,厚度3mm。

燃烧室来流马赫数2.5,总温1650K,总压1.4MPa,流量约1.3kg/s,煤油燃烧当量比0.67。加热器在第4s点火,空气主流运行,第19s时刻,煤油喷注燃烧室点火燃烧,持续至38s结束。

图10 主动冷却超声速燃烧室示意图(单位:mm)Fig.10 Sketch of active cooling supersonic model combustor(all dimensions in mm)

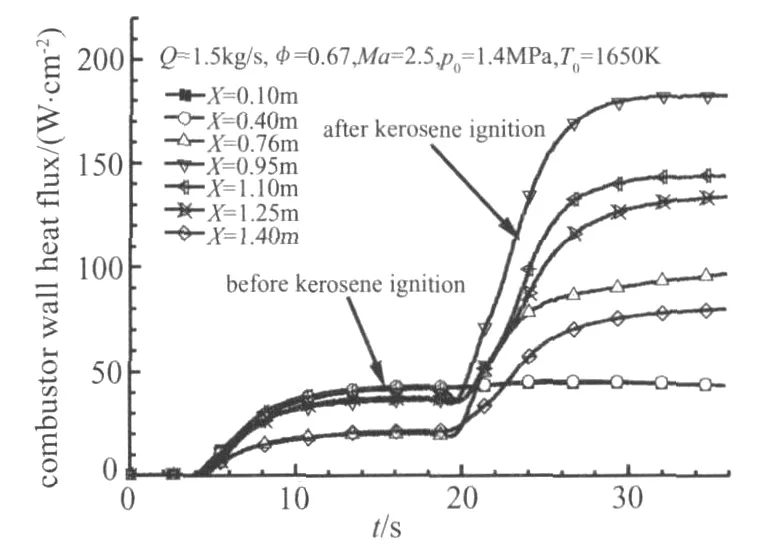

图11与12分别给出了燃烧室的热流与壁温响应曲线。从图中可以看到,煤油点火之前,两条曲线均从第4s时开始爬升,在第10s时基本达到稳定;18s煤油点火之后,曲线在20s开始爬升,25s达到平衡。以上结果说明,热流计的响应时间在5s左右,并且在煤油燃烧接近3000K、热流密度200W/cm2的环境中能够正常工作20s以上,得到稳态的测量结果。

图11 热流响应曲线Fig.11 Time histories of measured heat flux

图12 壁温响应曲线Fig.12 Time histories of measured wall temperature

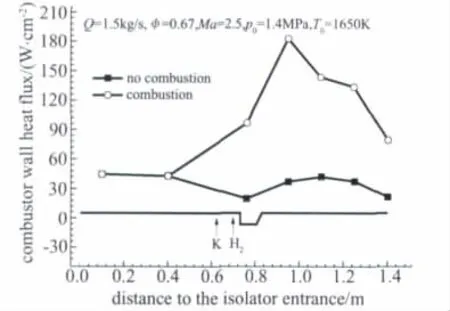

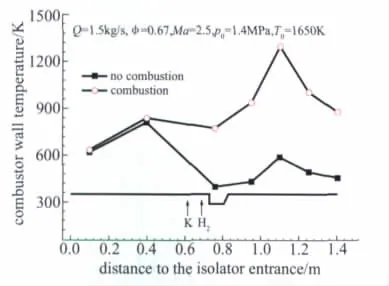

图13与14所示为无煤油燃烧和煤油燃烧两种情况下稳态时刻的热流、壁温分布曲线。从图中可以看出,无煤油燃烧时,热流密度与壁温整体呈下降规律,这是由于壁面冷却导致热流减小。煤油燃烧时,热流密度分布呈先升高后减小的规律,从煤油点火点开始升高,凹腔下游处为最大热流值,约180W/cm2,温度也是呈先升高再减小的趋势,最高壁温位于凹腔下游处,约1300K。隔离段的第二个点的壁温稍高,壁温凹腔下游x=0.95m处的壁温测量值较低,均可能是由标定的误差引起的。作为比较,采用Eckert参考焓值法[6]对相应条件下隔离段的热流进行了计算,结果表明在壁面温度800K时的壁面热流约为50W/cm2,与实验测量中的隔离段热流值吻合较好。

图13 无煤油燃烧与煤油燃烧时的热流分布Fig.13 Heat flux distributions along the combustor with and without combustion

图14 无煤油燃烧与煤油燃烧时的壁面温度分布Fig.14 Wall temperature distributions along the combustor with and without combustion

5 结 论

针对超燃冲压发动机燃烧室热环境测量的要求,发展了一套高温壁面热流/温度一体化测量技术。提出了基于一维热阻匹配分析的传感器结构设计的新方法,可以针对灵敏度与响应时间的实际需求,灵活设计与优化传感器的结构、水冷却结构、金属外壳和陶瓷隔热层,大幅提高了传感器的生存能力。提出了通过热流和探针基体温度的同步测量间接获得传感器头部温度的新方法。采用辐射加热方式,对传感器进行了标定,获得了线性度较好的热流/电压、壁温/电压标定曲线。利用该技术,在长时间超燃实验台上进行了初步测量。结果表明:热流计的响应时间在5s左右,量程达到200W/cm2,生存能力较强,可以在高焓高速气流中多次重复使用,基本满足超燃冲压发动机热环境测量的需要。但是,由于传感器的主要材料为铜,与燃烧室的不锈钢材料不同,长时间测量时,传感器头部表面温度与周围燃烧室的表面温度有差别,会给热流测量数据带来一定的误差,具体的误差修正仍需要进一步的研究。

致谢:实验得到了俞刚和李建国研究员的指导,热流传感器的设计、加工与测试得到了孟令瑾、李英、王景泉、魏雪松与黄鹏等同志的技术支持,作者在此表示衷心的感谢!

[1] RICHARD M T,JOHN L F,TONY L.A thermal management systems model for the NASA GTX RBCC concept[R].NASA/CR-2002-211587.

[2] JAN M S,SEBASTIAN K,KLAUS H.Ground testing of the HyShotⅡscramjet configuration in HEG[R].AIAA 2008-2547.

[3] GARDON R.An instrument for the direct measurement of intense thermal radiation[J].Review of Scientific Instruments,1953,24.

[4] IEC.International standard,Thermocouple-Part 1:Reference tables[S].IEC584-1,1995.

[5] 宗宫重行.近代陶瓷[M].上海:同济大学出版社,1986.

[6] ECKERT E R G.Engineering relations for friction and heat transfer to surfaces in high velocity flow[J].Journal of the Aeronautical Sciences,1955,22.