鱼雷缓冲头帽入水冲击性能研究

徐新栋, 李建辰, 曹小娟

鱼雷缓冲头帽入水冲击性能研究

徐新栋1,2, 李建辰1,2, 曹小娟1

(1. 中国船舶重工集团公司第705研究所, 陕西 西安, 710075; 2. 水下信息与控制重点实验室, 陕西 西安, 710075)

针对鱼雷缓冲头帽入水冲击过程理论分析困难、头帽强度设计边界难以确定的问题, 采用ABAQUS软件建立了头帽入水有限元模型。研究了其入水冲击时组件应力分布规律, 得出了尖拱形头帽以最小速度垂直入水时最难破裂, 将此工况作为头帽强度设计的上边界, 研究了影响头帽破裂的关键因素, 相应给出了2种使头帽入水后更易破裂的改进方法, 即降低头帽组件与雷体之间摩擦力和削弱整流罩强度, 并通过仿真进行了验证。仿真结果表明, 这2种改进方法都可以使头帽更容易破裂, 如果同时采用这2种方法, 则能够达到更理想的入水效果。

鱼雷; 缓冲头帽; 入水冲击; 有限元模型

0 引言

入水缓冲头帽用于火箭助飞鱼雷和飞机高空投放的鱼雷, 在空中为鱼雷提供良好的气动外形, 减小飞行阻力, 保护雷头橡胶免受空气摩擦热的影响; 在鱼雷高速入水时, 头帽受水冲击破裂解体脱离鱼雷, 既不影响鱼雷水中正常工作, 又能保护壳体结构及雷内仪器免受入水载荷的冲击损害[1]。

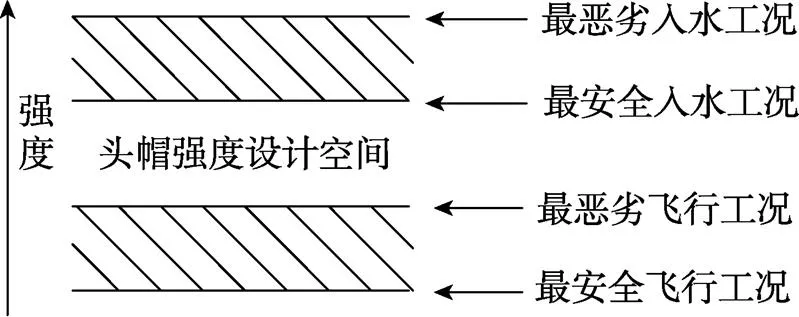

头帽的特殊功能决定了其严格的强度设计要求: 既要能承受空中高速飞行时的气动压力, 即强度有下边界; 又要保证入水冲击时能破裂解体脱离鱼雷, 即强度有上边界。而头帽空中飞行和入水冲击工况复杂, 上下边界均是离散的区域带, 如图1所示, 头帽强度设计边界——最恶劣飞行工况和最安全入水工况并无明确定义, 尤其入水过程是包含众多学科的综合性力学过程, 理论分析非常困难[2], 使得头帽设计一直是空投(助飞)鱼雷研制的一大难点。

图1 头帽强度设计要求

国内外许多学者对此进行了研究[1,3-7], 从理论上对入水载荷、头帽各组件应力状态等进行了分析。但是, 限于计算机技术的发展, 早期的理论分析中做了大量简化, 使用了较多经验公式, 对组件的几何特征也进行了简化处理, 其力学分析只能估算范围和趋势, 不能精确计算各组件的应力状态。这就导致工程应用中出现两方面问题: 头帽在部分入水工况下不能破裂解体, 而要削弱头帽却无法确定最安全入水工况和最恶劣飞行工况两个边界; 由于没有完整的结构分析模型, 缺乏足够的头帽入水冲击规律性结论, 头帽改型理论依据不足, 改型主要依靠经验设计, 并要通过试验来验证, 大大增加了研发周期和成本。因此, 建立头帽的结构分析模型并研究相关规律显得尤为重要。

虽然空中飞行状态可用风洞试验来模拟, 采用不同姿态不同相对风速可模拟各种飞行工况, 从而确定最恶劣飞行工况, 但是入水状态很难控制, 试验测量困难, 并且试验成本非常高, 使得最安全入水工况一直难以确定。

随着计算机辅助分析技术的飞速发展, 有限元法在瞬态动力学分析中得到广泛应用, 可节省试验成本, 提高设计效率[8-9]。本文采用ABAQUS软件建立了头帽入水冲击有限元模型, 研究了头帽入水冲击时应力规律, 确定了最安全入水工况, 分析了影响头帽整流罩破裂的关键因素, 并相应给出了提高头帽性能的改进方法。

1 有限元模型的建立

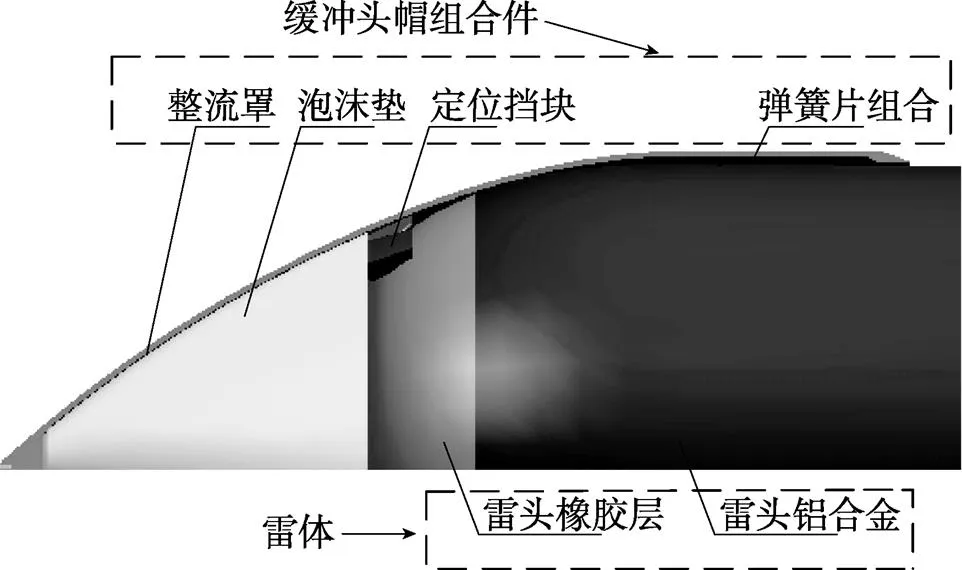

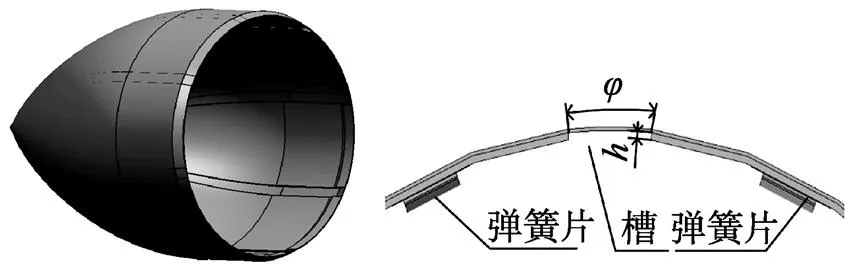

文献[1]提出了头帽设计的原理方案, 其结构见图2。头帽由尖拱形整流罩和粘贴于其内壁的泡沫垫、定位挡块、弹簧片组合组成。整流罩采用不饱和聚酯树脂加短切纤维增强基复合材料, 其入水冲击时脆性破裂决定了头帽破裂(即整流罩破裂导致头帽解体); 泡沫垫使用聚氨酯泡沫, 起支撑结构并缓冲过载作用; 弹簧片组合使用弹簧钢, 靠其装配时的弹性变形预应力将头帽箍紧在雷体上以实现头帽与雷体稳固连接; 挡块起头帽轴向定位作用。

图2 头帽组件示意图

ABAQUS通用有限元软件具有强健的计算功能和广泛的模拟性能, 拥有大量不同种类的单元类型、材料模型和程序算法, 尤其是接触非线性、动态冲击分析功能强大, 并且具有流固耦合分析功能[10-11], 基于此, 采用ABAQUS软件进行头帽入水冲击建模分析。

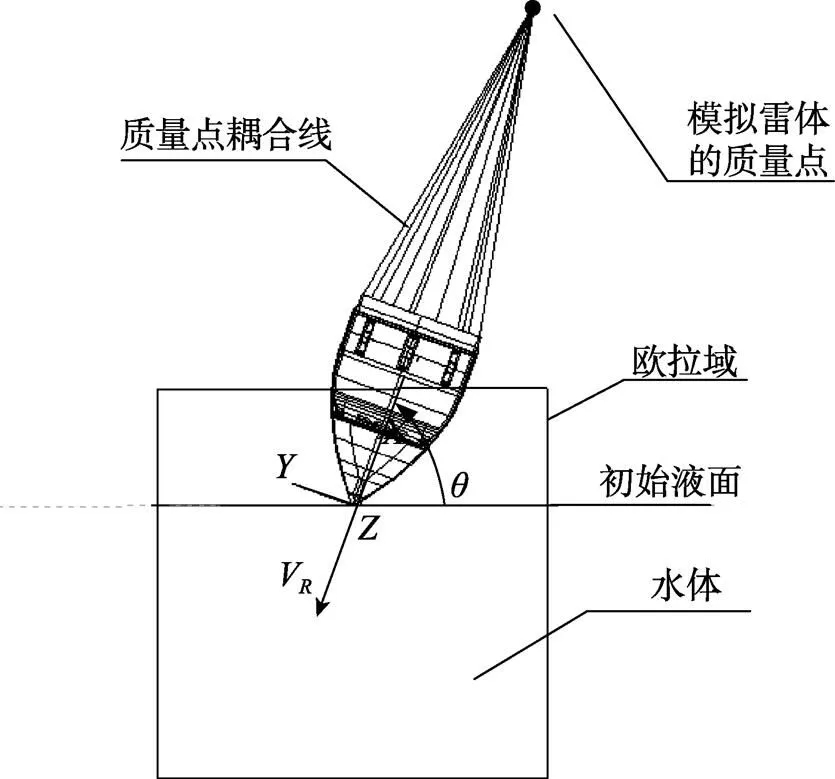

用流固耦合动态分析模拟鱼雷携带头帽入水过程, 即固体结构采用Lagrange单元, 水域采用Euler单元, 通过直接耦合结构网格和流体网格可以计算出每一时间步流固界面处的物理量, 采用底边固定其他边界开放的长方体水域模拟无限水体[12]。由于仅关注雷头应力, 为减少计算量, 将后段雷体用其质心位置的质量点代替, 质量点固定耦合在雷头后端面上, 全雷以一定速度和角度冲击水域。头帽入水冲击有限元模型如图3。

2 入水冲击仿真

2.1 入水速度VR对头帽应力状态的影响

图3 头帽入水冲击有限元模型

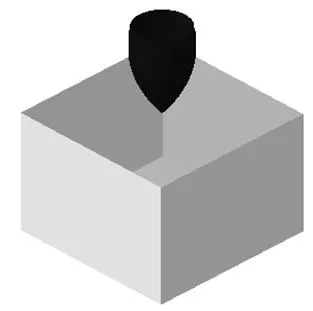

头帽入水仿真过程如图4。

图4 头帽入水仿真过程

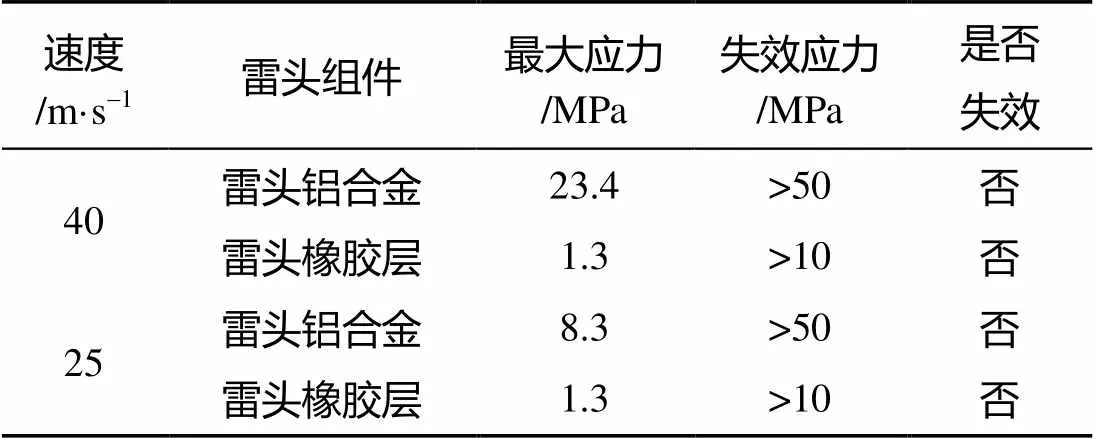

考察雷头最大应力可以判断头帽是否起到保护作用, 仿真结果见表1, 可以看出, 受头帽保护的雷头铝合金和橡胶层在整个入水过程中最大应力远未达到失效应力。

表1 不同速度垂直入水过程中雷头应力峰值

头帽上各组件在入水过程中允许失效, 由于主要关心整流罩的破裂状态, 其余不详细分析。整流罩破裂状态如图5和图6所示。

图5 25 m/s垂直入水15 ms时整流罩破裂状态

Fig.5 Crack state of fairing for vertical water-entry at 25 m/s in 15 ms

图6 40 m/s垂直入水15 ms时整流罩破裂状态

Fig.6 Crack state of fairing for vertical water-entry at 40 m/s in 15 ms

观察图5, 整流罩虽为脆性材料, 但只有前端局部出现失效应力区, 是否能够完全破裂存在一定随机性; 而图6中, 绝大部分为失效应力区, 头帽完全可以脆性开裂。

2.2 入水角度q对头帽整流罩应力状态的影响

图7 25 m/s, 75°入水15 ms时整流罩破裂状态

Fig.7 Crack state of fairing for water-entry at 25 m/s and 75° in 15 ms

图8 25 m/s, 60°入水15 ms时整流罩破裂状态

Fig.8 Crack state of fairing for water-entry at 25 m/s and 60° in 15 ms

表2 整流罩失效单元统计

综上所述, 尖拱形头帽以最小速度垂直入水为最安全入水工况, 此时整流罩最难破裂。该工况下仿真结果显示, 整流罩前部破裂, 后部较为完整, 整体不一定破裂, 这可解释为何工程实际中头帽有时不能解体。为了使头帽在最安全入水工况下完全能够解体, 需要对头帽结构进行改进。

3 头帽结构改进

3.1 头帽破裂因素

根据入水冲击环境分析, 导致头帽整流罩破裂的因素有3种[1]: 1)撞水时整流罩沾水部位在冲击压力作用下局部碎裂; 2)轴向力使头帽向雷头挤压整体胀裂; 3)侵水横向弯矩使整流罩后端根部因翘弯作用而断裂。

头帽入水冲击时, 入水角度越大, 轴向冲击力越大, 法向力越小, 在最安全入水工况下, 头帽承受的法向载荷为零[13], 此时不存在第3种因素导致的破裂, 因此根据前2种因素进行改进。

3.2 整流罩削弱

分析第1种导致整流罩破裂的因素。增大水对整流罩局部的冲击作用, 最直接方法是削弱整流罩强度。整流罩是脆性材料, 忽略其撞水时的弹性缓冲效果, 壁厚越小越容易破裂, 但是整流罩外形关系到整体气动性能, 内形关系到与其接触的多个组件的形状, 所以直接减小壁厚比较困难。观察最安全入水工况下整流罩的破裂状态, 前段全部破裂, 且裂纹有沿轴向扩展的趋势, 若能改进结构使裂纹沿轴向顺利扩展到后端, 则更容易整体破裂。孔、槽等特征能增大局部应力[14], 为了使轴线方向应力连续较大, 可在整流罩内壁沿轴向开槽。为保持整流罩的气动面, 开槽不能打透壁厚; 整流罩为轴对称外形, 入水冲击时哪侧先碰水是随机的, 结合弹簧片的布置位置, 这里对整流罩环向均匀开多个槽, 每个槽位于相邻2组弹簧片的中间, 从头部贯通到尾端。这种开槽方式也有利于工艺实现, 开槽后的状态如图9。

图9 整流罩内壁开槽状态示意图

用深度和圆心角来定义槽大小, 开槽越大, 对整流罩强度削弱程度越大, 结合整流罩壁厚和模压加工工艺,最大取2 mm, 考虑到弹簧片的布置,最大可取20°。对头帽的任何结构改进都必须满足飞行时的强度要求, 因此, 必须对、取最大值开槽的头帽在最恶劣飞行工况下进行校核。由风洞试验可得到最恶劣飞行工况的气动载荷数据, 将此载荷施加在改进后的整流罩上即可校核其强度[15]。经仿真验证, 开槽后的头帽满足最恶劣飞行工况的强度要求, 并且有较大的安全余量。

将开槽后整流罩用于最安全入水工况分析, 结果见图10。

图10 整流罩开槽后最安全入水工况15 ms时仿真结果

Fig.10 Simulation result of grooved fairing with safest water-entry condition in 15 ms

可以看出, 对整流罩开槽取得了明显的效果, 裂纹沿着轴向开槽路径顺利扩展到后端, 整个整流罩已经四分五裂, 头帽完全可以解体。

3.3 摩擦力影响分析

分析第2种导致整流罩破裂的因素。要增强雷体挤压头帽效果, 可增大入水冲击阶段雷体与整流罩的相对位移, 从而使挡块沿径向扩张位移更大, 更容易撑破整流罩。同等冲击力做功情况下, 减小雷体与头帽间的摩擦力会增大位移, 在模型中设置不同的摩擦系数可研究这一规律。

雷体与头帽摩擦有2个部位, 一是雷头铝合金与头帽弹簧片的摩擦, 另一部位是雷头橡胶层与头帽挡块的摩擦。由于此处铝和钢之间摩擦系数较小, 且弹簧片起的作用是箍紧头帽, 必须保持一定摩擦才能达到稳固要求, 因此, 改变橡胶层与挡块间摩擦是较合理途径。

将橡胶层与挡块之间摩擦系数由原来的0.5变为0, 在最安全入水工况下进行仿真分析。仿真结果如图11, 对比图5, 头帽整流罩失效面积明显扩大。

图11 橡胶层与挡块之间减小摩擦后最安全入水工况15 ms时仿真结果

Fig.11 Simulation result of rubber layer and baffle- plate with safest water-entry condition in 15 ms after friction reduction

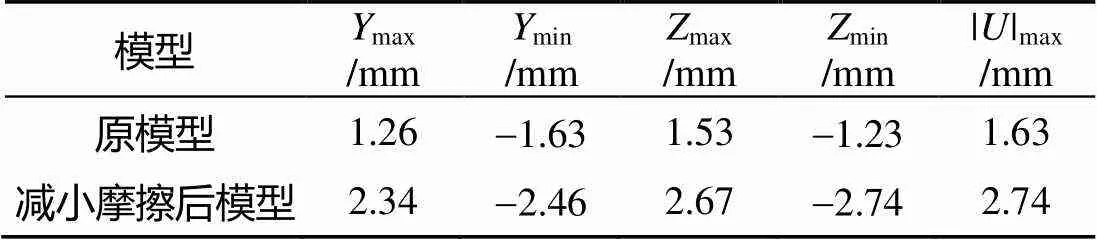

分析挡块沿雷体径向位移(雷轴沿方向, 径向位移可用,方向位移表示), 可以确定减小摩擦后挡块向外扩张程度是否增大。表3为减小摩擦前后挡块径向最大位移量, 其中max为最大绝对位移。

表3 橡胶层与挡块之间减小摩擦前后挡块位移量对比

显然, 减小摩擦后挡块的径向位移整体增大, 即在整个环线上挡块都向外扩张, 增大了其对整流罩的径向膨胀力, 使得整流罩更容易破裂。这点也可从整流罩仿真结果(图11)中得到验证。

工程中, 考虑到雷头橡胶材料不能改变, 且橡胶质软, 其他物体与橡胶滑动接触易产生较大摩擦, 因此可改变挡块结构, 减小其与橡胶层接触面积, 或将滑动摩擦改为滚动摩擦, 从而大幅减小摩擦系数。

综上, 对整流罩开槽削弱、减小雷体与头帽组件之间摩擦力, 都可以使头帽入水更容易破裂, 同时使用2种方法改进头帽, 可达到更理想的入水效果。

4 结论

本文建立了鱼雷入水缓冲头帽有限元模型, 基于此模型和试验数据对不同入水工况下头帽性能进行了仿真, 结论为:

1) 尖拱形头帽在60°到90°不同姿态入水时, 入水角度越小、速度越大, 整流罩失效区域越大, 头帽越容易破裂, 最小速度垂直入水是头帽最安全入水工况, 此时头帽最难破裂;

2) 雷体与头帽组件之间摩擦力越小, 头帽越容易破裂;

3) 削弱整流罩强度、减小雷体与头帽组件之间的摩擦力, 可增大水体对头帽的冲击破坏效果。

[1] 杨世兴, 李乃晋, 徐宣志. 空投鱼雷技术[M]. 昆明: 云南科技出版社, 2001: 93-251.

[2] 严忠汉. 试论鱼雷入水问题[J]. 中国造船, 2002, 43(3): 88-93. Yan Zhong-han. A Brief Review of Water-entry Problems for Torpedo[J]. Shipbuilding of China, 2002, 43(3):88-93.

[3] Hinckley W M, Yang J C S. Analysis of Rigid Polyurethane Foam as a Shock Mitigator[J]. Experimental Mechanics, 1975, 15(5): 177-183.

[4] Yettou E M, Desrochers A, Champoux Y. A New Analytical Model for Pressure Estimation of Symmetrical Water Impact of a Rigid Wedge at Variable Velocities[J]. Journal of Fluids and Structures, 2007, 23(3): 501-522.

[5] 宣建明, 严忠汉. 带尖拱形缓冲头帽鱼雷的入水载荷[J]. 鱼雷技术, 1996, 4(2): 36-44.

[6]王永虎, 石秀华. 空投鱼雷斜入水冲击动力建模及仿真分析[J]. 计算机仿真, 2009, 26(1): 46-49. Wang Yong-hu, Shi Xiu-hua. Modeling and Simulation Analysis of Oblique Water-entry Impact Dynamics of Air- dropped Torpedo[J]. Computer Simulation, 2009, 26(1): 46- 49.

[7]王永虎, 石秀华, 王鹏. 雷弹入水冲击动态缓冲性能分析[J]. 西北工业大学学报, 2009, 27(5): 707-711. Wang Yong-hu, Shi Xiu-hua, Wang-Peng. Exploring Analysis of Dynamic Cushioning Properties of Water-entry Missile′s Shock Mitigator[J]. Journal of Northwestern Polytechnical University, 2009, 27(5): 707-711.

[8]陈震, 肖熙. 平底结构抨击压力峰值分析[J]. 上海交通大学学报, 2006, 40(6): 983-987. Chen Zhen, Xiao Xi. Analysis about the Slamming Pressure Peak Value on a Flat-bottom Structure[J]. Journal of Shanghai Jiaotong University, 2006, 40(6): 983-987.

[9]鲁忠宝, 南长江. 鱼雷入水战斗部动态响应分析[J]. 鱼雷技术, 2006, 14(4): 36-39. Lu Zhong-bao, Nan Chang-jiang. Simulation Analysis of Warhead Dynamic Response During Torpedo Water Entry[J]. Torpedo Technology, 2006, 14(4): 36-39.

[10]庄茁, 由小川, 廖建晖, 等. 基于ABAQUS的有限元分析和应用[M]. 北京:清华大学出版社, 2009.

[11]石亦平, 周玉蓉. ABAQUS有限元分析实例详解[M]. 北京: 机械工业出版社, 2006.

[12]魏照宇, 石秀华. 回转体高速垂直入水冲击特性研究[J]. 鱼雷技术, 2010, 18(5): 339-342. Wei Zhao-yu, Shi Xiu-hua. Research on Impact Characteristics of High Speed Vertical Water Entry of an Axisymmetric Body[J]. Torpedo Technology, 2010, 18(5): 339-342.

[13]宋保维, 杜晓旭, 孟锐, 等. 空投水雷入水冲击力仿真[J]. 鱼雷技术, 2008, 16(3): 6-9. Song Bao-wei, Du Xiao-xu, Meng Rui, et al. Numerical Simulation of Water-entry Impact Force for Air-launched Mine[J]. Torpedo Technology, 2008, 16(3): 6-9.

[14]严光洪, 高山, 张志民. 壳体开孔力学特性分析[J]. 鱼雷技术, 2004, 12(4): 36-38. Yan Guang-hong, Gao Shan, Zhang Zhi-min. Mechanical Characteristics Analysis of a Fenestrated Shell[J]. Torpedo Technology, 2004, 12(4): 36-38.

[15]徐新栋, 李建辰, 曹小娟, 等. 曲面离散载荷在仿真分析中的施加方法[J]. 鱼雷技术, 2011, 19(4): 246-249. Xu Xin-dong, Li Jian-chen, Cao Xiao-juan, et al. Method for Imposing Discrete Loads on Curved Surface in Simulation Analysis[J]. Torpedo Technology, 2011, 19(4): 246-249.

Water-Entry Impact Performance of Torpedo′s Cushion Nose Cap

XU Xin-dong1,2, LI Jian-chen1,2, CAO Xiao-juan1

(1. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi′an 710075, China; 2. Science and Technology on Underwater Information and Control Laboratory, Xi′an 710075, China)

To solve the problems that theoretical analysis of water-entry impact process of torpedo′s cushion nose cap is difficult and strength design boundary of the nose cap is not easy to be determined, webuild a finite element model of the nose cap water-entry with the software ABAQUS, and analyze the stress distribution of the nose cap assembly during water-entry impact process. The conclusion is drawn that vertical water-entry with minimum velocity is the most safe condition for the nose cap. Taking this condition as the upper limit of the nose cap strength design, key factors that may induce nose cap crack are analyzed. Accordingly, two methods to make the nose cap easy to crack after water-entry are offered, i.e. weakening the strength of the fairing and reducing the friction between the nose cap assembly and torpedo. Simulation results show that combination of two methods can achieve perfect nose cap water-entry.

torpedo; cushion nose cap; water-entry impact; finite element model

TJ630.2

A

1673-1948(2012)03-0161-05

2012-03-01;

2012-03-21.

徐新栋(1984-), 男, 硕士, 研究方向为武器系统总体技术.

(责任编辑: 陈 曦)