薄芯厚铜PCB用高填充半固化片工艺开发

马栋杰 郑 军 吴小连

(广东生益科技股份有限公司,广东 东莞 523039)

薄芯厚铜PCB用高填充半固化片工艺开发

马栋杰 郑 军 吴小连

(广东生益科技股份有限公司,广东 东莞 523039)

对薄芯厚铜PCB结构进行了分析,并通过研究开发出了新型高填充半固化片,可改善薄芯厚铜PCB的填胶性能。

薄芯厚铜 半固化片 高树脂含量

随着电源通讯、航天航空的迅猛发展,大功率、高散热、高可靠、小体积、多功能的厚铜多层印制电路板(PCB)产品随之而诞生,而且市场需求日益增大,前景广阔[1]。

厚铜板印制板的层数一般在8层以上,铜箔厚度大于或等于103 mm,常用最厚铜箔为343 mm线路要求一般0.2 mm ~ 0.3 mm(8 mil ~ 12 mil),整板厚度公差要求控制在5%~8%。其中内层芯板由于铜箔较厚,相对普通厚度铜箔(17 mm ~ 69 mm)其需要填充的树脂量大增,铜箔越厚需要填充的树脂量越高。这对于作为主要粘合用的材料的半固化片所能负载的树脂量提出更高要求,如果填胶不够或不充分,在经受一定的热冲击后,成型的PCB板会发生分层、起泡等缺陷,严重影响可靠性和使用寿命,甚至报废。所以,解决厚铜板印制板的厚铜内层裂伤问题成为当务之急。

1 问题分析

内层厚铜板由于铜箔较厚,有铜与无铜区的落差大,需要填充的树脂量绝对量要大,然而目前传统的半固化片所能承载的树脂含量有限,只能采用多张薄型半固化片叠加使用,但这种方法在压合时上层半固化片中的树脂需要穿过下层增强材料玻纤布,到达需要填胶的区域,树脂在垂直方向流动的同时使得以玻纤布增强的半固化片在铜箔尖角位置形成应力集中,在受热冲击时候铜箔与树脂、玻纤有不同的膨胀,致使在铜箔与玻纤布的尖角位置产生“裂伤”问题,此问题的产生严重影响到厚铜板印制板的可靠性。

2 传统解决方案

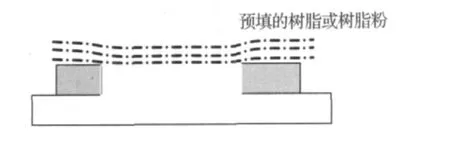

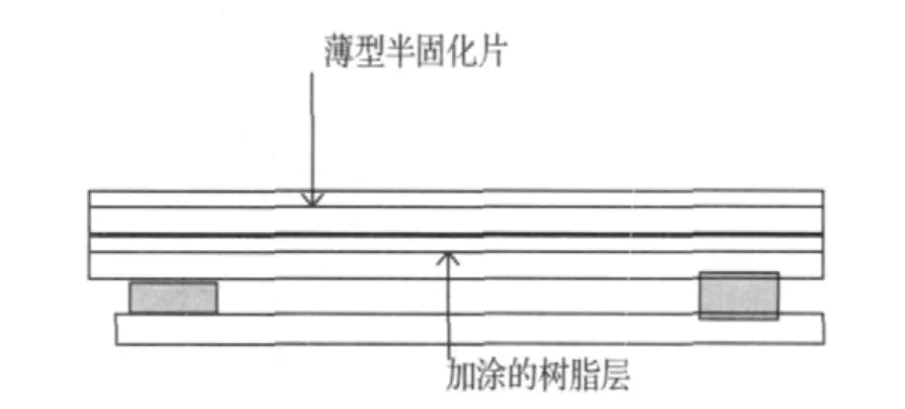

目前厚铜板印制板制造厂家采用在需要填充的区域预填一定量的液体树脂或固体树脂粉的做法(图1),以提高填充量同时减轻玻纤布增强的半固化片层压后的应力造成的裂伤问题。

图1 传统PCB厂家解决厚铜板填胶问题的作法示意图

但PCB板面线路密集,采用预填的树脂或树脂粉的做法不仅费时费力,同时容易造成树脂污染环境,而清洁度对PCB的生产至关重要,所以此法不适合批量规模化生产。大多数PCB厂家还是采用多张薄型半固化片叠合的作法,以期通过其较高的树脂含量来满足高填充的需要。但实际效果依然不够理想。

3 问题分析

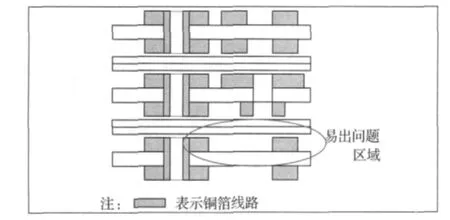

内层厚铜板是一类具有特殊结构(图2)、特定用途的PCB板材,由于铜箔线路比较厚(100 mm ~350 mm),有铜区和无铜区的落差比较大,需要较多的树脂来填充无铜区,而传统的玻纤布增强的单张半固化片所能负载的树脂的含量是有限的,无法满足厚铜板的填充需要,采用多张半固化片组合的方式可部分解决填充性问题,但经受一定热冲击测试后,还是出现填充区“裂伤”问题。

图2 内层厚铜压合叠层结构

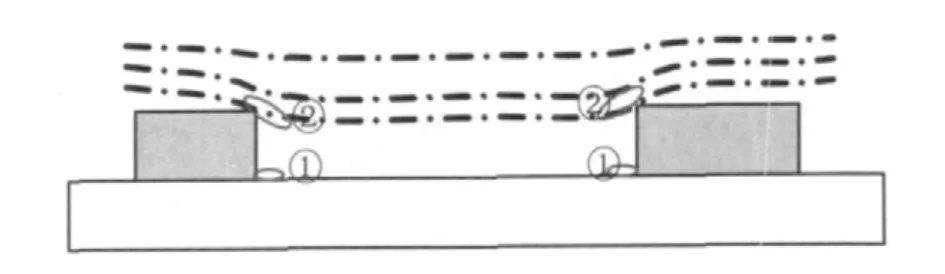

目前解决此问题的办法是增加半固化片的树脂含量,采用多张薄型玻纤布作为增强材料的半固化片,附载较高含量的树脂来实现,如从1x7628PP(RC50%)→2x1080PP(RC68%)→3×106PP(RC78%)。采用多张组合的办法可以提高树脂含量,但仅限基本实现137 mm以下厚度的无铜区填充(图3),厚铜芯板压合后①区的填充不满现象得到解决,但经过一定的热冲击后,在②区铜箔尖角位置出现裂伤。

图3 内层厚铜无铜区填充示意图

4 改进方案

生益科技一直致力于向客户提供全方位的产品和解决方案,针对此结构性问题展开专项技术攻关,共形成三个技术方案。

4.1 (方案1)薄型半固化片加厚树脂层技术方案

传统的半固化片是由玻纤布作为增强材料,通过浸渍一定量的树脂然后烘至一定程度,然后交给PCB厂家作为压制多层板时粘结上下层所用。使用传统的半固化片主要限于树脂含量的不够而导致了问题的产生。

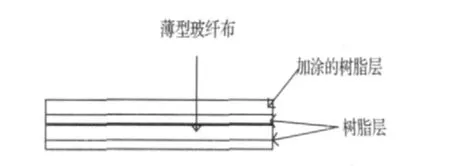

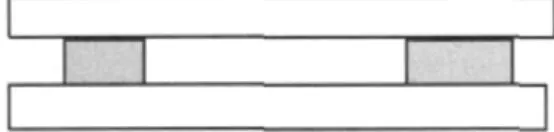

此方案是在106半固化片生产完成后,使用涂覆机在其上面再涂覆一层树脂(厚度35 mm左右),与传统106半固化片相比,RC含量可由75%提高至85%左右,如图4,用此加厚树脂层的106半固化片,对于内层厚铜(铜厚度大于105 mm)PCB应用研究表明其填充性和钻孔效果较好[2](图5)。

图4 加涂树脂层的半固化片的示意图

图5 采用加涂树脂层的半固化片压合内层厚铜板的结构示意图

4.2 (方案2)树脂膜技术方案

内层厚铜板主要用树脂来填充无铜区的空间,

其于传统的半固化片组成中相对用途来讲,树脂是有益的成分,增强材料在压合过程中是干扰因素,可采用涂覆法将树脂涂于载体膜上,烘烤至一定程度,形成树脂膜,直接应用此膜来满足内层厚铜区的填充需要,如图6所示。

图6 使用树脂膜压合内层厚铜板的结构示意图

该方案技术难度大,开发周期长,填胶性能较好,生产成本较高。

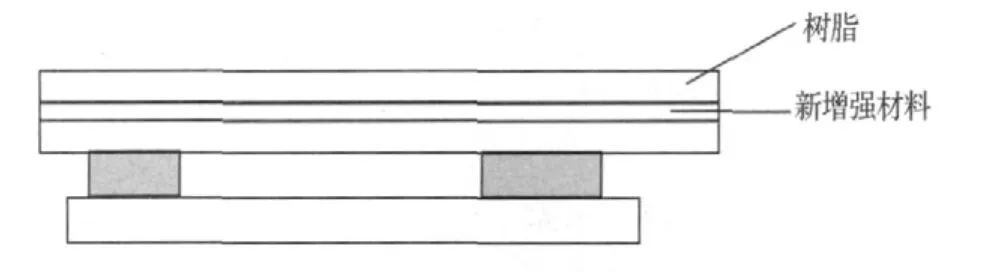

4.3 (方案3)新型高填充半固化片技术路线

半固化片中的增强材料的作用是承载一定量的树脂,同时保持粘结片压成成品板材的刚性。而在内层厚铜的压制过程中,需要增强材料有一定的柔性,在成型后保持一定的刚性,在不同阶段有不同的性能。方案3采用一种新的增强材料,可满足以上需要,同时具有短小、多孔、以保证其可负载更多的树脂含量(图7)。

图7 使用新增强材料的半固化片压合内层厚铜板的结构示意图

此新型高填充半固化片,RC含量可达到88%以上,且在压合过程中具有一定的可变性,固化后又可保持必需的刚性,通过PCB应用研究表明,可满足内层铜箔厚度大于105 mm的PCB结构可靠性的要求。

4.4 各方案对比

经PCB性能、可加工性测试,以及结合解决方案的可制造性、价格因素,对各案对比评估如表1:

表1 各技术方案对比

5 结论与展望

[

1]魏锋. 论厚铜多层板层压制作[J]. 印制电路信息,2002, 6.

[2]沈文彬等. 厚铜PCB用高填充性半固化片的研制[J]. 印制电路信息, 2011, 10.

Study on the technology of high resin Prepreg used in the thin core & thick copper foil PCB structure

MA Dong-jie ZHENG Jun WU Xiao-xian

This article is providing research on the thin core and thick copper foil PCB structure, and through the research and development to fi nd out a new high resin fi lled prepreg , which can improve the resin fi lled performance of thin core and thick copper foil PCB structure.

thin core and thick copper foil PCB structure; prepreg; high Resin Content

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)08-0011-02

马栋杰,工程硕士,工程师,从事覆铜板工艺技术开发。

经过几年的技术攻关,生益科技开发出几款可满足客户需求的产品,特别是技术方案3为代表的新型高填充半固化片,具有性能优价格低的优势,为解决薄型厚铜PCB填胶不足、可靠性欠佳的问题提供了一种新的解决方案。