镍基高温合金高速铣削加工表面完整性

杜劲,刘战强,张入仁,苏国胜

(山东大学 机械工程学院,山东 济南,250061)

Inconel718镍基高温合金是采用传统锻造工艺生产的以体心立方和面心立方强化的镍基高温合金,主要用于发动机转动部件的盘件、承力环、鼓简轴以及非转动部件的机匣等[1-2]。FGH95镍基粉末高温合金是用粉末冶金生产工艺生产的高温合金,用于代替Inconel718合金制造新型发动机的盘件和其他热部件,主要用于制造先进航空发动机的压气机盘、涡轮盘、涡轮轴以及涡轮盘挡板等高温承力转动部件[3-6]。粉末高温合金解决了传统的铸锻高温合金由于合金化程度的提高,铸锭偏析严重,热加工性能差,成形困难等问题,是现代高推重比航空发动机涡轮盘等关键部件的必选材料[7-10]。

切削加工表面完整性对高温合金零件的疲劳性能有很大影响[11]。航空零件的可靠性和使用寿命取决于所用结构材料的疲劳特性,从航空发动机的使用过程和故障分析得知,各种形式的疲劳破坏几乎都集中在零件的表面或接近表面的地方。当零件处于腐蚀介质和交变载荷的共同作用时,较差的表面完整性将会加快零件的疲劳破坏,降低零件的使用寿命[12]。

由于高温合金的特殊用途,对其加工表面完整性的研究一直受到重视。胡华南等[13]发现低速切削高温合金时,塑性变形过程在试件表面内未发现有相变,而仅在晶粒内形成剪切滑移,晶粒的形状、尺寸及取向发生改变;切削液可提高工件表面质量;工件加工质量与切削参数直接相关。Vinean等[14]试验研究表明,当用陶瓷刀片加工镍基高温合金时,对比K20硬质合金刀片,被加工表面层的拉应力提高,而次表层的压应力也高,但工件的疲劳强度却很接近。Xu等[15]等通过试验研究磨削温度对 K417镍基高温合金表面完整性的影响发现由于磨削产生的温度不足以产生磨削裂纹,除了表面粗糙度外工件的表面完整性不受磨削温度的影响。Pawade等[16]研究了高速车削加工Inconel718镍基高温合金时,切削用量和切削刃几何参数对表面完整性的影响,研究发现当切削速度为475 m/min,进给量为0.05 mm,切削深度为0.75 mm,并采用珩磨切削刃时切削加工后表面为残余压应力;在大多数的加工条件下,已加工亚表面出现严重的加工硬化现象,硬化层深度可达200 μm,但当切削速度为300 m/min,进给量为0.15 mm,切削深度为0.50 mm,并采用20°倒角切削刃进行高速车削加工后,加工硬化程度较低。Arunachalam[17]利用涂层硬质合金刀具加工经过时效强化的Inconel718高温合金,研究发现切削刀具几何参数对残余应力的类型起主导作用,当采用涂层硬质合金具有倒角和负前角并且刀尖半径为0.8 mm的圆形刀片切削加工Inconel718时,产生的残余应力较小,并且大多是残余压应力。

Li等[18]通过精密面车削高强度镍基粉末高温合金 RR1000,研究了刀片类型、刀具涂层、刀具磨损和刀具破损对已加工表面残余应力的影响。研究发现:与菱形刀片相比,圆刀片引起的拉应力稍高,未涂层刀片的性能不亚于涂层刀片,随着刀具磨损的增加,表面拉应力也随之增加,但没有出现更多的塑性变形,无论刀具是否磨损,加工硬化层在50 μm左右,但是已破损的刀具则在 30 μm 左右。Veldhuis等[19]利用TiAlN涂层硬质合金刀具精车削研究ME16加工表面形成2~4 μm深的白层,由于含氧化铝白层的出现,导致热传导率降低,引起切削温度的升高,这对加工表面的质量有负面作用,刀具寿命也降低。

综上所述,前人已经对高温合金的切削加工表面完整性做了大量的研究工作,得出的结论对生产实际起到了重要指导作用。高速切削FGH95粉末高温合金的表面完整性对航空发动机用涡轮盘的疲劳寿命和使用性能有至关重要的影响,但是对于在高速切削加工时,镍基粉末高温合金FGH95表面完整性以及切削速度对FGH95切屑形态的影响的研究仍是空白。由此,本文作者研究了切削速度对 FGH95镍基粉末高温合金高速铣削加工表面完整性的影响,并对比研究了切削速度对Inconel718镍基高温合金高速铣削加工表面完整性的影响,分析了切削速度对两者切屑形态的影响规律,以期为优化镍基高温合金高速铣削加工参数,及进行表面完整性控制研究提供相关的试验数据基础。

1 试验条件及过程

1.1 试验材料

试验材料为采用热等静压成型的 FGH95镍基粉末高温合金和采用传统锻造工艺生产的Inconel718高温合金。为了实现近似的正交切削,将上述2种材料的工件利用电火花线切割加工成厚度为 2 mm的薄片,采用专用的夹具夹紧在铣床工作台上,图1所示为正交铣削示意图。

图1 正交铣削示意图Fig.1 of orthogonal milling

1.2 试验条件

试验所用机床为 ACE-500三轴数控铣床;刀具采用 KENNAMETAL 生产的 SNHX12L5PZFNGE KC510M三面刃铣刀,图2所示为刀具示意图。能够近似实现90°正交切削,采用KC725M涂层硬质合金刀片。为消除刀具磨损对加工后表面完整性的影响,每次切削只切除很少量合金,并且每次切削都采用新的切削刃,切削完成后观察切削刃保证无磨损。此次试验固定轴向切削深度为2 mm,固定每转进给量0.02 mm,切削速度依次选择800,1 200,1 600,2 000,2 400,2 800,3 200,3 600,4 000 m/min,收集每次切削加工后的切屑,采用超景深显微镜观察切屑形貌。采用电火花线切割将已加工试样含已加工表面部分切割,先观察已加工表面粗糙度,然后制备金相试样并进行腐蚀,腐蚀剂配比为盐酸100 mL,酒精100 mL,氯化铜5 g。采用扫描电镜对断面微观组织进行观察。

图2 刀具示意图Fig.2 Cutting tool

2 结果及分析

2.1 表面粗糙度及表面形貌

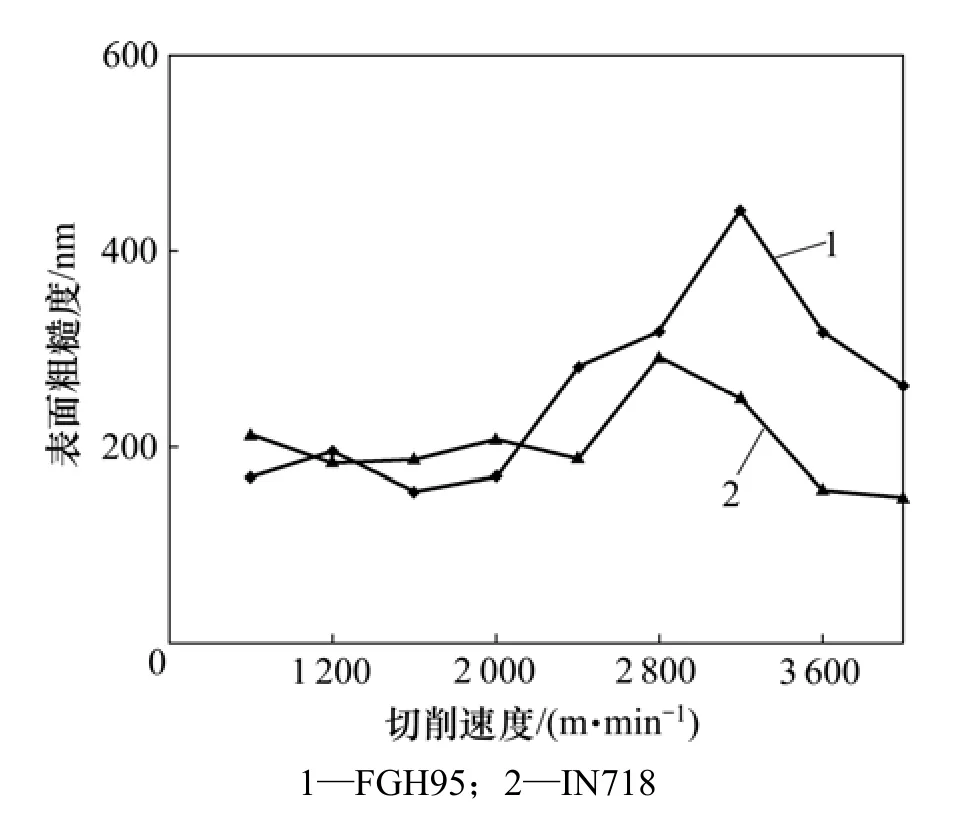

表面粗糙度测量以及表面形貌观察采用 WYKO NT9300白光干涉仪,在已加工表面上取 3个点测量取平均值,取样长度为94 μm,取样宽度为126 μm。图3所示为FGH95和Inconel718表面粗糙度Ra的测量结果。

由图3可以看出:高速铣削加工FGH95当切削速度低于2 000 m/min时,已加工表面的表面粗糙度随切削速度的提高变化不大,当切削速度为2 000~3 200 m/min时随着切削速度的提高,表面粗糙度不断增大,表面粗糙度在切削速度为3 200 m/min时达到最大值。然而,当切削速度超过3 200 m/min时,表面粗糙度反而随着切削速度的提高而减小。高速铣削加工Inconel718表面粗糙度随切削速度变化的趋势与FGH95相同,当切削速度超过2 800 m/min时,表面粗糙度随着切削速度的提高而减小。

图3 切削速度对FGH95表面粗糙度的影响Fig.3 Typical variation of surface roughness with cutting speed

由图 3比较高速铣削加工镍基高温合金 FGH95与 Inconel718切削速度对表面粗糙度的影响可以看出,在较低的切削速度范围内(800~2 000 m/min),切削加工FGH95与Inconel718所得表面粗糙度相差不大,并且表面粗糙度都随切削速度的提高变化不大。但是当切削速度超过2 000 m/min时,随着切削速度的提高,FGH95和Inconel718表面粗糙度都不断增加,并且高速铣削加工 FGH95表面粗糙度的增加幅度要大于Inconel718表面粗糙度的增加幅度。在较高的切削速度范围内(>2 000 m/min),高速铣削加工FGH95的表面粗糙度要大于Inconel718的表面粗糙度。这表明在较高的切削速度范围内,Inconel718的切削性能要优于FGH95的切削性能,FGH95粉末高温合金中的非金属夹杂和 PPB(原颗粒边界)和热诱导孔洞等对表面粗糙度的影响较大。高速铣削加工 FGH95与Inconel718表面粗糙度出现拐点时的切削速度也不同,FGH95表面粗糙度拐点出现在切削速度为3 200 m/min时,此时的表面粗糙度为 441.65 nm,而Inconel718表面粗糙度拐点出现在切削速度为 2 800 m/min时,表面粗糙度为293.11 nm。

2.2 显微硬度

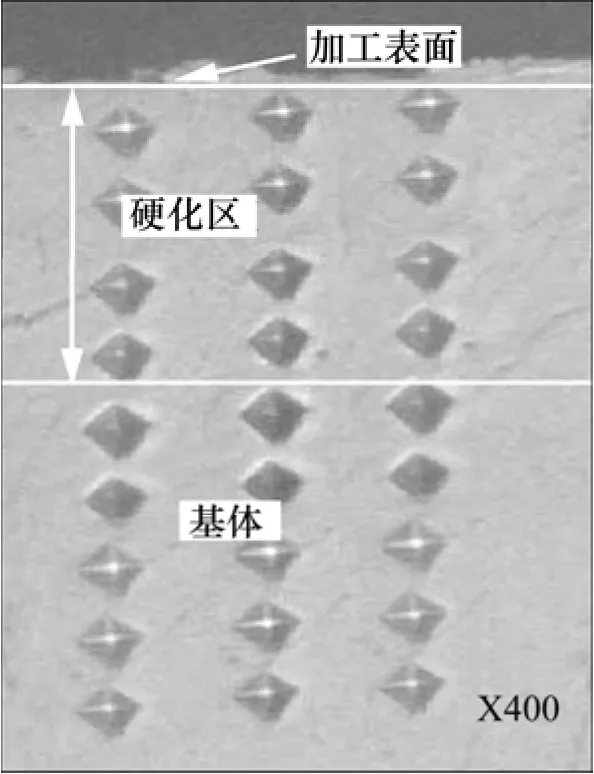

把线切割获取的试样经过镶嵌、研磨、抛光后采用MH-6微观硬度计在垂直于已加工表面的截面上进行显微硬度测量,测量方法如图4所示。在已加工表面下,每隔15 μm压痕测量一次,直至测量的硬度稳定接近于基体硬度。图5所示为FGH95和In718的铣削表面硬化层的分布深度与显微硬度的关系。

图4 加工硬化区Fig.4 Microhardness region beneath machined surface

图5 铣削表面加工硬化的分布Fig.5 Microhardness measured on sub-surface of machined surface samples

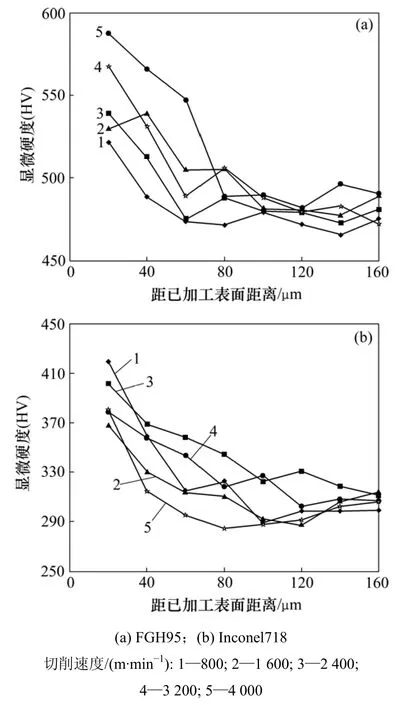

从图5可以看出:铣削FGH95镍基粉末高温合金和Inconel718镍基高温合金都会产生一定的加工硬化现象,切削速度对加工硬化层深度和加工硬化率的影响如图6和7所示。

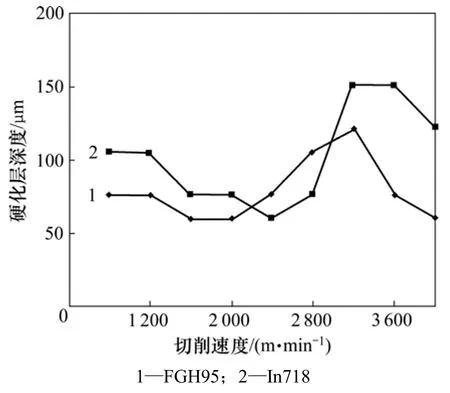

由图6可知:高速铣削加工FGH95与Inconel718时,切削速度对加工硬化层深度影响的趋势相似,高速铣削加工FGH95时,当切削速度低于2 400 m/min时,加工硬化层深度随切削速度的提高变化较小,但当切削速度位于2 400~3 600 m/min时,加工硬化层深度明显增大。当切削速度高于3 600 m/min时,加工硬化层深度反而降低。高速铣削加工Inconel718时,当切削速度低于2 800 m/min时,加工硬化层深度随切削速度的提高变化较小,较深的加工硬化层出现的速度范围为2 800~4 000 m/min。并且当切削速度超过4 000 m/min时的硬化层深度呈减小趋势。由图7可知:高速铣削加工FGH95与Inconel718 2种镍基高温合金时,切削速度对加工硬化率的影响不大,其中FGH95的加工硬化率为119.63%,Inconel718为128.40%。从图5~7分析可以得出:Inconel718镍基高温合金的加工硬化现象比FGH95的加工硬化现象严重,这与材料结构及其成形工艺有很大的关系。

图6 切削速度对加工硬化层深度的影响Fig.6 Typical variation of depth of work hardening with cutting speed

图7 切削速度对加工硬化率的影响Fig.7 Typical variation of rate of work hardening with cutting speed

2.3 切削速度对白层的影响

白层是伴随着硬态切削过程所形成的一种组织形态,它是存在于已加工表面或亚表面下的、经金相试剂浸蚀后在光学显微镜下无特征形貌并呈白色的硬层,图8所示为切削加工表面的白层。白层具有2个特征:一是比基体硬度高;二是无特征组织形貌。白层的显微结构如图9所示。白层的微结构特征对工件的使用性能有着重要的影响:一方面白层的高硬度可提高抗磨能力;另一方面由于其脆性很大易形成裂纹,进而导致材料大块剥落或成为疲劳源。白层一般很硬、很脆、很薄(厚度一般为几μm至几十μm),大多数情况下是非连续性的,因而在工件表面易形成剥落、增加磨损,而在亚表面内部的白层还可能有裂纹并易形成裂纹源,使零件断裂失效,另外,裂纹孔开裂也往往与白层有关,大大降低结构件的疲劳极限[20-21]。由于白层尺寸薄,难于准确分析其组织特征,因此对其形成机制有一定争议[22],在对白层精细结构的认识上也没有达成一致看法,对白层组织的详细结构目前尚无法给出明确的定义[23]。由此,研究高速铣削加工镍基高温合金时切削速度对白层厚度的影响对分析白层形成机制有一定的指导意义。

将切削加工后的工件经线切割加工成金相试样,经镶嵌,在垂直于已加工表面的横截面上研磨、抛光后经金相腐蚀后利用KEYENCE超景深数码显微镜VHX-600ESO观察并测量白层厚度,结果如图10所示。

图8 切削加工表面的白层Fig.8 White layers in machined surface

图9 白层的显微组织Fig.9 Cross-section microstructures of machined part made of FGH95 P/M superalloy

图10 切削速度对白层厚度的影响Fig.10 Variation of depth of white layer with cutting speed

由图10可以看出:在相同的切削用量下高速铣削加工FGH95表面白层的厚度小于Inconel718表面白层的厚度。切削加工 FGH95镍基粉末高温合金时,较大的白层厚度出现在切削速度为 2 800~3 600 m/min之间,出现的最大白层厚度12.99 μm,而高速铣削加工Inconel718镍基高温合金时,较大的白层厚度出现在切削速度为2 000~2 800 m/min之间,出现最大白层厚度为17.78 μm。从试验结果可以看出,白层的形成依赖于材料本身和切削加工条件。

2.4 切削速度对切屑锯齿化的影响

高速铣削加工FGH95和Inconel718高温合金时,切屑出现了明显的锯齿化现象,并且随着切削速度的提高,锯齿化程度不断加剧。这说明由于镍基高温合金的导热系数较低,在高速铣削加工时在应变率超过一定值后,由于塑性变形功产生的热量不能得到及时传导,在首先发生塑性屈服的局部区域聚集的大量热量对该局部区域产生的热软化效应超过其加工硬化效应,使该局部区域强度下降,形成变形较大的塑性变形带,即热塑剪切带,进而形成锯齿状切屑[24]。并且切削速度越高,剪切变形越集中,热塑剪切带越窄。当切削速度提高到一定程度时,锯齿状基体屑片间连续面积随着剪切带开裂而减小,直至完全分裂分离[25]。高速铣削加工FGH95时,当切削速度低于2 400 m/min时,切屑出现明显的锯齿化现象,随着切削速度的不断增加,锯齿化程度不断加剧,当切削速度超过2 400 m/min时,锯齿状切屑变为碎屑,图11所示为高速切削加工FGH95切屑形貌。而在高速铣削加工Inconel718时,当切削速度低于2 000 m/min时,切屑出现明显的锯齿化现象,随着切削速度的不断增加,锯齿化程度不断加剧,当切削速度超过2 000 m/min时,锯齿状切屑变为碎屑,图12所示为高速切削加工Incone1718切屑形貌。FGH95和Inconel718锯齿状切屑转变为碎屑的切削速度不同,FGH95转变为碎屑的切削速度要比Inconel718的高,这说明切削速度为2 000 m/min,时Inconel718高温合金的脆性比FGH95的大。

图11 高速切削加工FGH95切屑形貌Fig.11 Chip morphologies of high speed milling FGH95

图12 高速切削加工Inconel718切屑形貌Fig.12 Chip morphologies of high speed milling Inconel718

3 结论

(1) 在较低切削速度范围内(800~2 000 m/min),加工FGH95与Inconel718表面粗糙度相差不大,切削速度对表面粗糙度的影响很小。但在较高的切削速度范围内(>2 000 m/min),加工FGH95的表面粗糙度在相同条件下大于Inconel718的表面粗糙度。

(2) 高速铣削加工FGH95和Inconel718都会产生一定的加工硬化现象,但是在相同的切削速度下,两者的加工硬化率和加工硬化层的深度不同,Inconel718的加工硬化率和加工硬化层深度要大于 FGH95的加工硬化率和加工硬化层的最大深度。

(3) 在相同的切削用量下高速铣削加工FGH95表面白层的厚度小于Inconel718表面白层的厚度,并且两者白层最大厚度出现的速度区间不同。

(4) 高速铣削加工FGH95和Inconel718切屑出现明显的锯齿化现象,并且随着切削速度的提高,锯齿化程度不断加剧。高速铣削加工FGH95时当切削速度超过2 400 m/min时,锯齿状切屑变为碎屑,而高速铣削加工Inconel718锯齿状切屑变为碎屑的切削速度为2 000 m/min。

[1] 毛萍丽, 李红军, 耿新, 等. 碳、铌对Inconel718合金熔覆层组织与性能的影响[J]. 沈阳工业大学学报, 2007, 29(2):144-148.MAO Ping-li, LI Hong-jun, GENG Xin, et al. Influence of carbon and niobium on microstructures and properties of Inconel718 alloy deposit coating[J]. Journal of Shenyang University of Technology, 2007, 29(2): 144-148.

[2] 董建新. Inconel718高温合金的发展[J]. 兵器材料科学与工程,1996, 19(2): 46-50.DONG Jian-xin. Development of Inconel718 superalloy[J].Ordnance Material Science and Engineering, 1996, 19(2):46-50.

[3] 王海瑛. 变形高温合金 Inconel718疲劳性能的研究进展[J].上海金属, 2008, 30(1): 44-47.WANG Hai-ying. Research development on fatigue properties of forged Inconel718 superalloy[J]. Shanghai Metals, 2008, 30(1):44-47.

[4] 陈焕铭, 胡本芙, 张义文, 等. 飞机涡轮盘用镍基粉末高温合金研究进展[J]. 材料导报, 2002, 16(11): 17-19.CHEN Huan-ming, HU Ben-fu, ZHANG Yi-wen, et al. Recent development in nickel-based powder superalloy used in aircraft turbines[J]. Materials Review, 2002, 16(11): 17-19.

[5] 汪武祥, 毛健, 呼和, 等. 热等静压FGH95粉末涡轮盘[J]. 材料工程, 1999, 12: 39-43.WANG Wu-xiang, MAO Jian, HU He, et al. As-HIP FGH95 PM super alloy turbine disks[J]. Material Engineering, 1999, 12:39-43.

[6] 胡本芙, 田高峰, 贾成广, 等. 双性能粉末高温合金涡轮盘的研究进展[J]. 航空材料学报, 2007, 27(4): 80-84.HU Ben-fu, TIAN Gao-feng, JIA Cheng-guang, et al.Development in double-properties turbine disk of PM superalloy[J]. Journal of Aeronautical Materials, 2007, 27(4):80-84.

[7] 田素贵, 刘洋, 赵忠刚, 等. FGH95粉末镍基合金热处理后的微观组织和蠕变性能[J]. 航空材料学报, 2009, 29(6): 33-37.TIAN Su-gui, LIU Yang, ZHAO Zhong-gang, et al.Microstructure and creep features of FGH95 powder nickel-base superalloy after heat treatment[J]. Journal of Aeronautical Materials, 2009, 29(6): 33-37.

[8] Guo W M, Wu J T, Zhang F G, et al. Microstructure, properties and heatment process of powder metallurgy superalloy FGH95[J]. Journal of Iron and Steel Research International,2006, 13(5): 65-68.

[9] 张义文, 上官永恒. 粉末高温合金的研究与发展[J]. 粉末冶金工业, 2004, 14(6): 30-42.ZHANG Yi-wen, SHANGGUAN Yong-heng. Research and development in PM superalloy[J]. Power Metallurgy Industry,2004, 4(6): 30-42.

[10] 国为民, 宋璞生, 吴剑涛, 等. 粉末高温合金的研制与展望[J].粉末冶金工业, 1999, 9(2): 9-16.GUO Wei-min, SONG Pu-sheng, WU Jian-tao, et al.Developments and prospects of powder metallurgy superalloy[J].Power Metallurgy Industry, 1999, 9(2): 9-16.

[11] 黄奇, 任敬心, 张钧澄. 加工表面完整性对 GH33A高低周疲劳寿命的影响[J]. 航空学报, 1991, 12(10): B528-B531.HUANG Qi, REN Jing-xin, ZHANG Yun-cheng. Effect of surface integrity on low-cycle and high-cycle fatigue life of nickel-base superalloy GH33A[J]. Acta Aeronautica et Astronautica Sinica, 1991, 12(10): B528-B531.

[12] 杨茂奎, 任敬心. 加工表面完整性对 GH4169高温合金疲劳寿命的影响[J]. 航空精密制造技术, 1996, 32(6): 28-31.YANG Mao-kui, REN Jing-xin. The effect of grinding surface integrity on low-cycle fatigue life of superalloy GH4169[J].Aviation Precision Manufacture Technology, 1996, 32(6): 28-31.

[13] 胡华南, 徐大源, 张崇高. 高温合金切削加工技术现状与展望[J]. 安徽工学院学报, 1990, 9(4): 47-54.HU Hua-nan, XU Da-yuan, ZHANG Chong-gao. A review on technology for machining superalloy[J]. Journal of Anhui Institute of Technology, 1990, 9(4): 47-54.

[14] Vinean J, Boulanger J J. Behaviour of ceramic tools during the machining of nickel base alloys[J]. Annals of the CIRP, 1982,31(1): 35-39.

[15] Xu X P, Yu Y Q, Xu H J. Effect of grinding temperatures on the surface integrity of a nickel-based superalloy[J]. Journal of Materials Processing Technology, 2002, 129: 359-363.

[16] Pawade R S, Joshi S S, Bramankar P K. Effect of machining parameters and cutting edge geometry on surface integrity of high-speed turned Inconel 718[J]. International Journal of Machine Tools & Manufacture, 2008, 48: 15-28.

[17] Arunachalam R M, Mannan M A, Spowage A C. Surface integrity when machining age hardened Inconel718 with coated carbide cutting tools[J]. International Journal of Machine Tools& Manufacture, 2004, 44: 1481-1491.

[18] Li W, Whithers P J, Axinte D, et al. Residual stresses in face finish turning of high strength nickel-based superalloy[J].Journal of Materials Processing Technology, 2009, 209:4896-4902.

[19] Velduis S C, Dosbaeva G K, Elfizy A, et al. Investigations of white layer formation during machining of powder metallurgical Ni-based ME16 superalloy[J]. Journal of Materials Engineering and Performance, 2009, 19(7): 1031-1036.

[20] 张凌飞, 张弘弢. 高硬金属加工过程中表面白层的研究[J].工具技术, 2004, 38(2): 13-16.ZHANG Ling-fei, ZHANG Hong-tao. Study of surface white layer in hard metal turning[J]. Tool Engineering, 2004, 38(2):13-16.

[21] 戴素江, 邢彤, 文东辉, 等. 精密硬态切削表面白层组织形态的研究[J]. 中国机械工程, 2006, 17(10): 1007-1014.DAI Su-jiang, XING Tong, WEN Dong-hui, et al. Study on the microstructure of white layer during precision hard part machining[J]. China Mechanical Engineering, 2006, 17(10):1007-1014.

[22] 文东辉. PCBN 刀具硬态切削机理及技术[M]. 大连: 大连理工大学出版社, 2002: 22-58.WEN Dong-hui. The mechanism and technology of hard machining with PCBN tools[M]. Dalian: Dalian University of Technology Press, 2002: 22-58.

[23] 徐进. 高速硬态切削工件表层显微硬度与白层研究[J]. 机械设计与制造, 2009(2): 192-194.XU Jin. Researching for the microhardness and white layer in the workpiece surface layer in high speed and hard cutting[J].Machinery Design & Manufacture, 2009(2): 192-194.

[24] 黄树涛, 贾春德, 于骏一. 高速正交车铣切屑变形机理研究[J]. 制造技术与机床, 2003(9): 70-72.HUANG Shu-tao, JIA Chun-de, YU Jun-yi. Study on chip deformation mechanism in high speed orthogonal turning milling[J]. Manufacturing Technology & Machine Tool, 2003(9):70-72.

[25] 刘超, 艾兴, 刘战强, 等. 高速切削过程中绝热剪切临界条件的研究[J]. 工具技术, 2009, 43(11): 8-10.LIU Chao, AI Xing, LIU Zhan-qiang, et al. Study on adiabatic shearing critical condition in high speed cutting[J]. Tool Engineering, 2009, 43(11): 8-10.