磨煤机料位检测改进和控制优化

林 涛 ,件华南 ,张 岩

(1.华能嘉祥发电有限公司,山东 济宁 272400;2.山东电力研究院,山东 济南 250002;3.山东中实易通集团有限公司,山东 济南 250002)

0 引言

在燃煤发电机组中,对磨煤制粉、高速旋转的双进双出磨煤机内部料位的检测和控制非常重要,料位的检测及控制直接关系到磨煤机出力率状态,机组的运行安全和效率、效益的提高,及节能减排等电厂经营目标的实现[1-2]。鉴于运行中的磨煤机内部的钢球、原煤、煤粉等实体和非实体物资都是旋转的工作特性,对双进双出磨煤机的料位测量,通常采用以“旋转容器里气体压力随实体物质增减而变化”为检测原理的微差压检测装置[3-5]。随着智能电网的建设发展,及对机组AGC控制指标逐步提高,部分机组存在双进双出磨煤机的料位控制不能满足或制约机组AGC控制要求的现象,并且往往有以下原因造成:使用的微差压料位检测装置存在缺陷或不满足磨煤机的工作特性;燃料的煤质变化较大且现有控制方案不具相应鲁棒性。

1 存在问题

嘉祥电厂2号机组采用亚临界压力、一次中间再热、汽包型SG1036/17.50-M882燃煤锅炉,制粉系统型式为冷一次风正压直吹式、双进双出钢球磨煤机,两台磨煤机同时投运满足锅炉BMCR工况设计煤种耗煤量110%的要求。

在煤质较好、煤种变化不大工况下,该机组磨煤机料位检测和控制的整体效果,基本满足生产运行的需要。但随着电网对该机组AGC投用率的增加,该磨煤机的料位控制暴露出诸多问题或缺陷。

磨煤机料位测量缺陷:①料位装置控制柜内管路为卡套式连接方式造成漏点多,且在线较难检修。②测压管探针保护套易受钢球损坏(砸掉、砸弯),严重影响测量精度。③密封风箱外侧两根输入检测管路设计缺陷(缺少阀门),造成清扫气流削弱,影响工作效果。④调节阀的阀芯已磨损严重,影响单回路调节仪的压力控制效果。

DCS系统料位控制缺陷:①料位测量失准影响DCS料位控制及负荷控制的能力和效果。②煤质变化较大时,DCS控制负荷精度及响应等指标不可控或失准。

以上缺陷在AGC投入时问题得到放大,严重影响AGC调节速率、调节精度、响应时间的指标,阻碍了机组AGC投入。

2 改进优化

经过对2号机组磨煤机料位控制缺陷的长期考察和研究,及结合磨煤机特点,对2号机组磨煤机差压料位进行改造优化:将料位测量装置更换为适合磨煤机工作特性的YCCH微差压检测装置;对DCS磨煤机料位控制逻辑方案进行相应更改优化。

2.1 料位检测装置改进

2.1.1 YCCH装置工作特点

通过对2号机组原料位装置存在缺陷分析,从经济性和实用性出发,有针对性的将原料位测量装置改进优化为YCCH微差压检测装置。

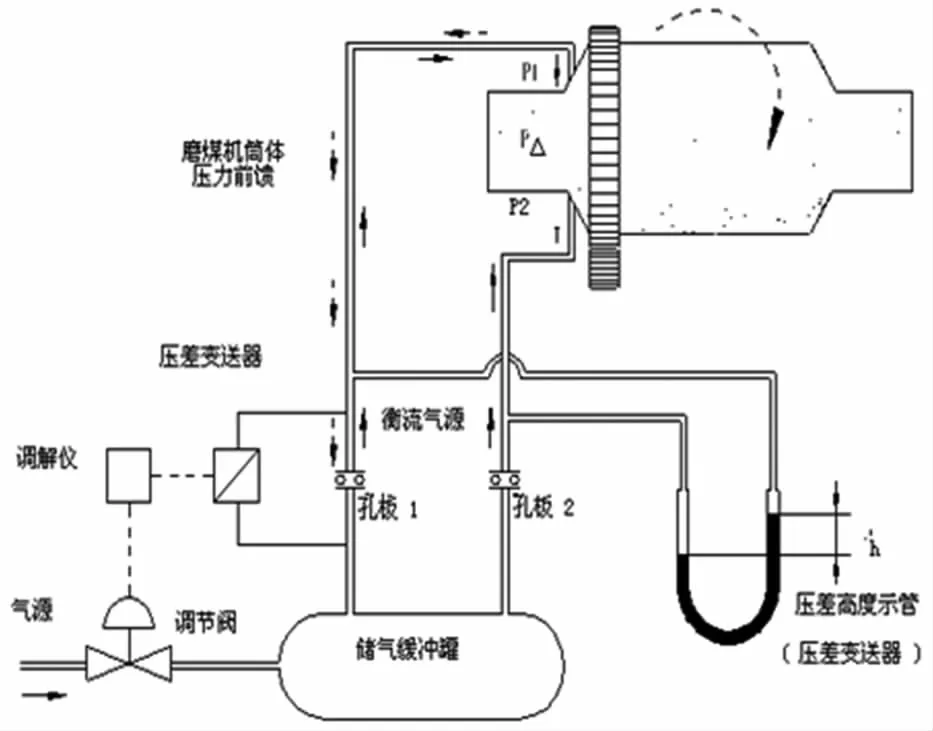

功能结构。YCCH测量装置为微差压检测装置(图1),按功能结构划分为四个子系统:①PID压力控制子系统,由调节阀、调节仪、压差变送器、孔板1、储气缓冲罐组成。②检测气流产生和输出子系统,由孔板1、孔板2、输送管路、上探针 P1、下探针P2组成。③磨煤机筒体内压力监测前馈子系统,由输送管路、上探针P1、孔板1、压差变送器、调节仪组成。④检测示值子系统,由压差变送器(图中用压差高度示管表示)、管路组成。

图1 YCCH差压料位功能结构

测量机理。通过磨煤机内部料位两侧上下设置的四个探头采集即时的空气压力差值 (P1-P2),由压差数据△P模拟量化出磨煤机制粉厚度。

压力控制。微差压料位装置检测压力控制(PLC程控)是决定料位测量准确的关键所在;YCCH测量装置具有应对煤质变化压力控制系统的特点:①压力设定值可调整性,为应对检测压力与煤质变化不匹配常见问题,YCCH装置设有用户自修改的压力定值(1.0~2.0 kPa)功能权限,来防止“检测压力值过高、流速过大致释放喷坑,而造成的测量精度失准”现象。②压力设定值静态稳定性,YCCH装置上下探针在同一压强下,达到孔板两端压差值的偏移量小于设定值的高稳定性标准(±0.5%)。③压力设定值静态响应同步性,YCCH装置具有较高静态响应速度指标 (孔板两端压差值达到标准值,振荡次数≤6;时间≤40 s)。

2.1.2 YCCH装置安装调试

根据2号机组磨煤机工作特点,按震动小、粉尘少、水平基座、防潮的装置安装要求,对YCCH装置进行管路和装置布置设计。

按“装置外形及外接管路连接”的设计,用经检查确定无探伤、无堵塞、无漏点的金属管作为仪表空气管、压缩空气管、测量空气管,连接装置柜体接口管路;并进行管路焊接严密性、打压测试、清理杂质异物、无空气泄露实验(用肥皂水)等重点工作。

配置电源线和数据线,连接柜体中电控箱的端子至DCS系统接口信号。

对YCCH检测装置的内部参数进行设定和核查。

对YCCH装置与DCS系统进行联合功能调试,并对吹扫工作、吹扫风欠压、料位等信号进行重点核查和试验。

2.2 DCS料位控制方案优化

对磨煤机料位YCCH装置的安装调试完成后,依照前期分析和经验积累,针对煤质变化造成负荷控制响应慢、控制精度差的问题,对DCS料位控制方案进行优化。

具体方案:用机组负荷指令作为料位调节器的前馈指令,超前调节给煤机的转速来快速地响应机组负荷变化的需要。

由DCS磨煤机A1料位控制优化组态 (图2)可见,DCS采集到YCCH装置检测的料位信号,经逻辑滤波等处理,与料位设定值的差值经PID控制器运算后,叠加机组负荷指令f(x)函数值,得出A1给煤机指令。此优化方案设计用机组负荷函数运算作为料位控制的前馈,确保了给煤机指令对负荷需求的快速响应。

图2 DCS磨煤机A1料位控制优化组态

3 实施效果

3.1 YCCH装置应用效果

2号机组双进双出磨煤机的YCCH装置的使用,有针对性的解决了原料位测量装置存在的缺陷,料位测量数值的准确度得到提高,并且料位装置检修故障率明显降低。①YCCH装置控制柜测量管路为铜管螺纹连接方式,大大改善泄露故障率。②密封风箱内与中空管之间测量管的金属软管(原为橡胶管)连接,杜绝了渗漏发生。③压力设定值可修正功能和高性能调节仪设计,通过适时跟踪磨煤机压力变化方式有效的保证料位测量的准确性。④YCCH装置自适应间歇清扫设计,极好适应2号机组燃料工况并保证了料位差压信号的连续性。⑤YCCH装置的管路设计符合2号机组磨煤机的结构特点,并减少了管路检修工作强度。

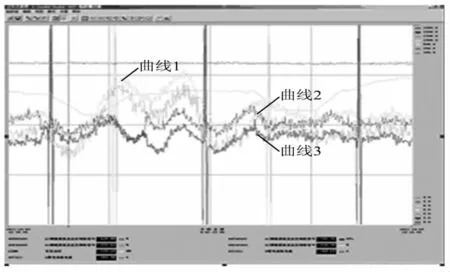

3.2 料位与负荷控制效果

在机组运行期间,进行负荷料位控制优化效果的试验(图3),从负荷摆动结果看,负荷函数前馈对料位控制作用显著,给煤机接受负荷前馈响应能及时控制出力,按负荷升降趋势超前调节磨煤机料位;AGC工况下,料位控制未出现影响负荷控制现象,且AGC控制下的各项指标皆达到优秀水平。

图3 优化后负荷与料位历史趋势图

4 结束语

通过对磨煤机差压料位检测装置的改进,磨煤机料位测量故障率和精度有了明显改善。机组负荷响应能力得到显著提高,在AGC投用工况下,调节性能指标(AGC调节速率、调节精度、响应时间等)都较好的满足电网要求。试验和运行考核表明,此次磨煤机差压料位的优化改进能够很好保证机组的安全、稳定、经济运行,并达到了预期效果。