固废流化床异型颗粒与床料共流化特性

邵应娟 胡 颢 金保昇 钟文琪 陈 曦 任 冰 沙春发

(东南大学能源热转换及其过程测控教育部重点实验室,南京210096)

我国是世界上最大的能源消耗大国和二氧化碳排放国[1],同时也是世界上最大的废弃物产生国[2].为了缓解煤炭供需的压力,同时减少固体废弃物对我国环境、生态的破坏和人体健康的危害,促进多元化能源结构的形成,可燃固体废弃物已成为我国能源动力系统不可忽视的能源.流化床热转化技术,如燃烧[3]、热解/气化等[4],由于效率高、减容明显、能回收热能等特点,已成为国内外可燃固体废弃物规模化清洁高效能源化利用处置发展方向.然而,目前对可燃固体废弃物流化床技术的掌握还远不能满足日益广泛的工业应用要求.引进的国外设备与我国现有固体废弃物情况不适应,自主研发的产品存在放大设计的技术瓶颈,已有的工程项目大多存在能量转化品位低、二次污染严重以及一系列安全问题[2],急需针对固体废弃物流化床的气固流动特性、反应特性和污染物控制等开展较系统深入的基础研究.

气固流动是气固流化床复杂研究体系中的共性科学问题之一,是床内化学反应和控制污染的关键.固废流化床内具有奇异外形的固废颗粒与床料共流化,与常规球形或类球形颗粒的燃煤流化床相比具有自身的特点和复杂性.过去,研究者对单种类异型颗粒的流化行为进行了研究[5-10],而对单种以上异型颗粒与床料共流化的研究极少.

本文建立了固体废弃物流化床冷态实验装置,研究了异型颗粒与床料共流化特性,重点考察了不同比例单种类及2种类异型颗粒与床料共流化过程中的压降特性、最小流化速度和流动结构及其转变规律.以期为可燃固体废弃物燃烧热态系统的设计、运行和参数优化提供参考.

1 实验系统

本文建立的固体废弃物流化床冷态实验系统如图1所示,系统主要包括空气供给、流化床本体、压力信号采集和图像采集4个部分.流化床本体部分为截面200 mm×200 mm、床高1.2 m的透明有机玻璃.布风板开孔率为6.57%,采用风帽形式,66个风帽均布.实验使用的流化气来自罗茨风机,通过三路并联的浮子流量计控制气量.流化气通入床底布风室,经过布风板风帽小孔进入床内,穿过床层的气体直接排入大气.在流化床床体侧面,距布风板 60,120,180,240,400,600,700,800,1 000 mm处的喷动区或环形区壁面分别开有9个测压孔,差压传感器的两端分别与该孔和风室的气体联箱相连.差压信号送入量程为0~16 kPa的多通道差压变送器,输出信号进行A/D转换后,由计算机采集,并配以高分辨率数码CCD相机,采集图像记录不同工况下床内的流动结构和颗粒运动行为.

图1 固体废弃物流化床冷态实验系统

实验中流化介质(即床料)为石英砂A,平均粒径0.28 mm,密度2 560 kg/m3,堆积空隙率0.47.固体废弃物为4种形状和密度具有较大差异的异型颗粒,分别为玉米粒B(当量直径5.25 mm,密度1 500 kg/m3)、圆柱状木块C(直径4 mm,长度10 mm,密度677 kg/m3)、正方体聚苯乙烯D(边长8 mm,密度1 196 kg/m3)和稻谷颗粒E(当量直径3.13mm,密度1 033 kg/m3),其外形如图2所示.

图2 异型颗粒示意图

实验采用的初始床层均为完全分离床层,上部平铺一定体积比的单种异型颗粒或2种以上异型颗粒的混合物,下部为石英砂,实验的静止床高为100,150,200 mm.实验过程中,按先升速后降速法测量,不断调节流化气速,达到预定工况后保持一定时间,待系统稳定后实时记录床层压降脉动信号和当前流动结构图像.

2 结果与讨论

2.1 压降特性

床层的压降特性是固体废弃物流化床操作、运行的重要依据,也是确定流化床最小流化速度这一关键特征参数的基础.过去研究者仅对单种废弃物与床料共流化的压降特性进行研究[5-10],但对于单种和单种以上异型废弃物颗粒与床料共流化的压降特性的研究极少,为了揭示异型颗粒与床料共流化时压降特性与常规流化床的差异,实验中采用升速法和降速法分别测量了纯石英砂床料、总体积分数为25%,50%和75%的单种和2种异型颗粒与石英砂混合条件下,床层沿程压降随流化气速的变化.

图3给出了静止床高H=150 mm、纯石英砂(1.0VA)和固体废弃物总体积比α=25%时(0.25VB,0.125VB+0.125VC)床层总压降随流化气速的变化.其中,VA,VB,VC分别为石英砂、玉米粒和圆柱状木块的体积分数.床层总压降ΔP为悬浮空间与风室的压降减去相应速度下空床布风板压降.图3中的总压降分别采用增速法和降速法测得.

图3 床层总压降随流化气速uf的变化

由图3可知,与纯床料的单独流化相比,异型废弃物颗粒与床料共流化的压降特性具有较大的差异.纯床料单独流化时,升速压降曲线和降速压降曲线均较为光滑,且基本重合;而异型颗粒与床料共流化时,升速压降在固定床区域后期及流化区域初始阶段具有较大的波动,而降速压降曲线与纯床料流化时基本一致,即为一条较光滑的曲线.此外,实验中还发现,随着固体废弃物总体积比α的增大或固体废弃物种类的增加,升速压降曲线的波动变得更加明显.

2.2 最小流化速度

最小流化速度Umf是流化床流动结构从固定床向流化床转变的临界状态的数值表征,是流动结构特性和流化床反应器设计操作运行的关键特征参数[11].过去几十年来,对各种颗粒体系的最小流化速度的研究[12-14]较多,但缺少对于单种及单种以上异型废弃物颗粒与床料共流化的最小流化速度之间相关性规律的研究.

通常流化床最小流化速度可以通过采用流化床区与固定床区压降曲线所得的交点数值来确定[15].对单组分颗粒体系(如纯床料流化时),升速压降曲线和降速压降曲线所获得的最小流化速度基本无差异.而异型废弃物颗粒与床料共流化时,从升速压降曲线确定的最小流化速度Uimf明显小于由降速压降曲线确定的数值Udmf,如图 4所示.

图4 最小流化速度Umf的确定

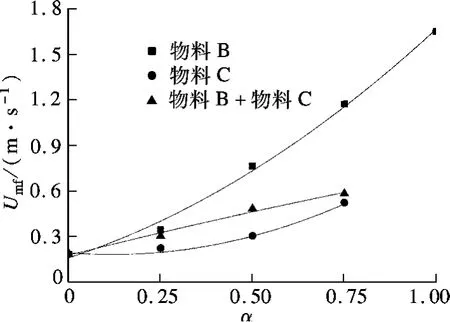

图5为静止床高H=150 mm时,最小流化速度Umf随异型颗粒总体积比α的变化.由图可知,无论是单种类异型颗粒(即物料B或物料C)还是多种类异型颗粒(物料B和物料C的混合物),其最小流化速度均随着异型颗粒总体积比α的增加而显著增大.异型固体废弃物一般无法直接流化,需要在流化介质(床料)的驱动下才能流化起来,然而实验中也发现,随着异型颗粒总体积比α的增大,异型颗粒与床料共流化也变得越来越困难,需要较大的流化气速才能使床层流化;有些甚至在很大的气速下床层也无法得到流化状态,颗粒在大气速下被输送出床内.如图5所示,试验中采用物料C,以及物料B和物料C的混合物时,当异型颗粒总体积比α>75%时,床层无法流化,因此不存在最小流化速度.

图5 最小流化速度随异型颗粒总体积比的变化

在某一异型颗粒总体积比α下,定义异型颗粒的特征密度 ρe,即 ρe= ∑ αiρi,其中 αi和 ρi分别为异型颗粒i的体积比和密度[8].可以发现,当体积比α一定时,最小流化速度Umf随着异型颗粒特征密度ρe的增大而增加.

图6给出了最小流化速度随着异型颗粒特征密度的变化.Zhong 等[8]和 Escudero 等[16]对单种固体废弃物与流化床的共生研究表明:混合颗粒体系的最小流化速度与床内颗粒的密度成正比.图6的结论也可以推广为:无论是纯床料流化还是异型颗粒与床料共流化,其最小流化速度随床内所有颗粒的特征密度增加而增大.

对于静止床高的影响,以往对纯球形或类球形颗粒体系、单种类异型颗粒与床料混合体系的研究[14,16]均表明,流化床最小流化速度与静止床高无关.为了确认在双种类和多种类异型颗粒与床料混合条件下,静止床高与最小流化速度的关系,本文分别对100,150,200 mm床高下的最小流化速度进行研究.结果表明,在任一床异型颗粒的体积分数下,床高变化对最小流化速度无明显影响.

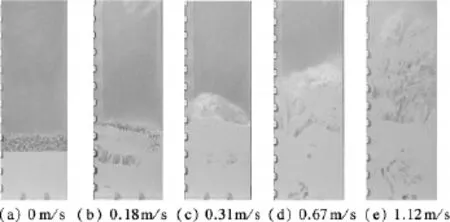

2.3 流动结构及其转变

图7和图8分别给出了单种和多种异型颗粒与床料混合时流动结构随流化气速的变化.图7中床层物料为0.75VA+0.25VB,H=200 mm,Umf=0.31 m/s.图 8中物料为 0.25VA+0.375VB+0.375VC,H=150 mm,Umf=0.58 m/s.研究发现,如果一定比例下异型颗粒能够在流化介质的驱动下流化起来,那么其流动结构与常规的流化床有相似特征.随着操作气速的增大,流动结构以此向固定床(见图7(a))、鼓泡床(见图7(b))、起始流化(见图7(c))、完全流化(见图7(d))、湍动流化(见图7(e))转变.

图7 单种异型颗粒与床料共流化时流动结构变化

图8 多种异型颗粒与床料共流化时流动结构变化

比较图7和图8发现,在不同异型颗粒体积比下,异型颗粒在床内的宏观运动随着流化气速的增大具有相似的特征,即低气速下异型颗粒整体从床层上部逐渐往中下部运动,当气速增大至最小流化速度后,异型颗粒又重新被带动起来,在流化气流、床料和气泡运动的共同作用下,异型颗粒在床层中分散和流化.然而,本文的研究中尚未发现文献[5]提出的异型颗粒在较大气流速度下又重新分离的现象,这可能是实验中异型颗粒的比重相对较大的缘故.此外,图7和图8还显示,随着异型颗粒体积比的增大,气固流动的稳定性变差,体现为床层的脉动较大,颗粒的湍动从床层上部区域拓展到整个床层区域.

2.4 最小流化速度关联式

颗粒流化体系最小流化速度的数学和物理描述一直是国内外研究者关注的重点和难点.研究者针对单一组分颗粒体系的最小流化速度提出了包含气体和颗粒特性(如气体密度、颗粒密度、颗粒球形度、空隙率等)的经验或半经验多参数关联式[15].然而在异型颗粒与床料共流化时,使用这些关联式有一定的困难,主要是一些参数(如孔隙率)需要进行预估,且容易产生误差[17].

针对异型颗粒与床料共流化,文献[8,17-19]都提出了形式较简单且误差较小的关联式.但这些关联式均是面向单种异型颗粒与床料形的成双组分流化床,不适合于2种以上异型颗粒与床料的共流化.本文在借鉴以往成功研究[4,17]基础上,尝试提出一种可以适合于单种和2种以上异型颗粒与床料共流化的流化床最小流化速度关联式,即

式中,a,b,c 为待定常数;ρpe和 dpe分别为异型颗粒与床料混合体系的特征密度和特征直径;ρg和μg分别为流化空气的密度和黏度,可采用下式计算:

式中,x1和x2分别为异型颗粒和流化床料所占质量比;dp2和ρp2分别为流化床料的颗粒直径和密度;ρpe1= ∑ αiρpi,dpe1= ∑ αidpi分别为异型颗粒的特征密度和特征直径,其中 αi,ρpi,dpi分别为多种异型颗粒混合时第i种异型颗粒的体积分数、颗粒密度和等体积当量直径.通过对本文实验数据进行多元回归分析,得到如下的表达式:

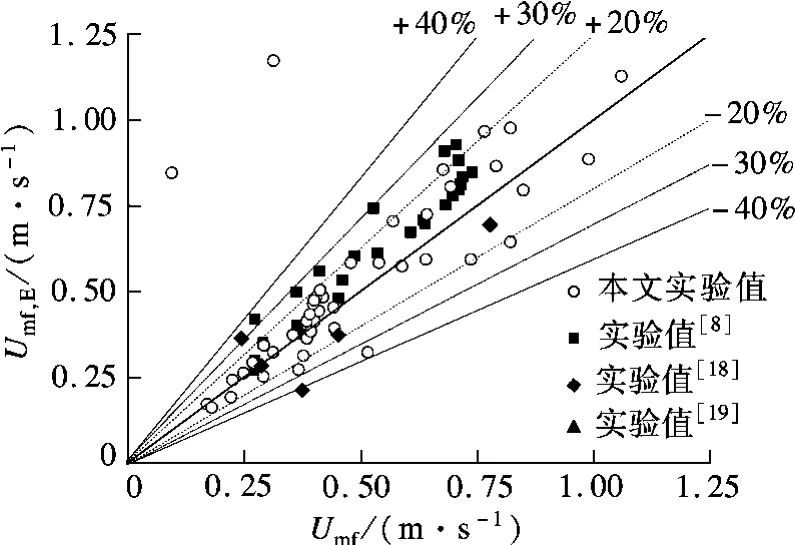

图9为由式(4)计算的最小流化速度Umf与实验结果 Umf,E的对比.

图9 最小流化速度预测值与实验值对比

结果表明,式(4)计算的预测值与实验值[8,18-19]吻合得很好,平均相对误差为14.7% ,最大相对误差可控制在±30%,误差在±20%之内的本文实验值占91.7%.其中,式(4)预测值与本文实验值的平均相对误差为11.7%,与文献[8,18-19]中单种物料与床料共流化实验值的平均相对误差为15.7%.这表明,本文回归的关联式可适合于多种类异型颗粒与床料共流化体系的最小流化速度预测.

3 结论

1)异型颗粒与床料的共流化和纯床料流化相比,升速压降曲线具有很大的差异.升速压降曲线波动大,而降速压降曲线类似纯床料流化时平滑.

2)异型颗粒与床料共流化的最小流化速度可由降速压降曲线确定,升速曲线易低估最小流化速度.

3)异型颗粒的存在使得床层的最小流化速度增加,且最小流化速度随异型颗粒体积比和特征密度的增大而增大,但与静止床高的变化无关.

4)对实验数据多元回归分析得到的最小流化速度关联式,耦合了最小流化速度的主要影响因素;验证结果表明,本文提出的最小流化速度关联式可适合于多种类异型颗粒与床料共流化体系.

References)

[1]The British Petroleum Company.Statistical review of world energy 2011[EB/OL].(2011-06-01)[2012-02-15].http://www.bp.com/statisticalreview.

[2]Cheng H,Hu Y.Municipal solid waste(MSW)as a renewable source of energy:current and future practices in China [J].Bioresource Technology,2010,101(11):3816-3824.

[3]Leckner B,Szentannai P,Winter F.Scale-up of fluidized-bed combustion—a review [J].Fuel,2011,90(10):2951-2964.

[4]Cui H,Grace J R.Fluidization of biomass particles:a review of experimental multiphase flow aspects[J].Chemical EngineeringScience, 2007,62(1/2):45-55.

[5]Zhang Y,Jin B S,Zhong W Q.Experimental investigation on mixing and segregation behavior of biomass particle in fluidized bed[J].Chemical Engineering and Processing,2009,48(3):745-754.

[6]Noda K,Uchida S,Makino T,et al.Minimum fluidization velocity of binary mixture of particles with large size ratio[J].Powder Technology,1986,46(2/3):149-154.

[7]Formisani B,Cristofaro G D,Girimonte R.A fundamental approach to the phenomenology of fluidization of size segregating binary mixtures of solids[J].Chemical Engineering Science,2001,56(1):109-119.

[8]Zhong W Q,Jin B S,Zhang Y,et al.Fluidization of biomass particles in a gas-solid fluidized bed[J].Energy&Fuels,2008,22(6):4170-4176.

[9]Formisani B,Girimonte R,Longo T.The fluidization process of binary mixtures of solids:development of the approach based on the fluidization velocity interval[J].Powder Technology,2008,185(2):97-108.

[10]Sun Z,Shen J,Jin B,et al.Combustion characteristics of cotton stalk in FBC [J].Biomass and Bioenergy,2010,34(5):761-770.

[11]Lippens B,Mulder J.Prediction of the minimum fluidization velocity[J].Powder Technology,1993,75(1):67-78.

[12]Vaid R,Gupta P.Minimum fluidization velocities in beds of mixed solids[J].The Canadian Journal of Chemical Engineering,1978,56(3):292-296.

[13]Sau D,Mohanty S,Biswal K.Minimum fluidization velocities and maximum bed pressure drops for gas-solid tapered fluidized beds[J].Chemical Engineering Journal,2007,132(1/3):151-157.

[14]Rao A,Curtis J,Hancock B,et al.The effect of column diameter and bed height on minimum fluidization velocity [J]. AIChE Journal, 201056(9):2304-2311.

[15]金涌,祝金旭,陆展文,等.流态化工程原理[M].北京:清华大学出版社,2001:17-49.

[16]Escudero D,Heindel T.Bed height and material density effects on fluidized bed hydrodynamics [J].ChemicalEngineeringScience, 2011,66(16):3648-3655.

[17]Coltters R,Rivas A.Minimum fluidization velocity correlations in particulate systems[J].Powder Technology,2004,147(1/3):34-48.

[18]Cheung L,Nienow A,Rowe P.Minimum fluidization velocity of a different sized particles[J].Chemical Engineering Science,1974,29(5):1301-1303.

[19]Rao T,Bheemarasetti R.Minimum fluidization velocities of mixtures of biomass and sands[J].Energy,2001,26(6):633-644.