航空发动机数控系统液压机械装置仿真研究

张东辉

(中航工业航空动力控制系统研究所,江苏 无锡 214063)

航空发动机数控系统液压机械装置仿真研究

张东辉

(中航工业航空动力控制系统研究所,江苏 无锡 214063)

以某型航空发动机数控系统液压机械装置的设计为例,分别采用了经典的仿真算法和专业仿真分析软件A M ESim对液压机械装置各部件进行了建模和仿真计算,并对2种算法所得结果进行比较,表明A M ESim仿真软件在液压机械装置仿真计算方面具有巨大优势。

数控系统;液压机械装置;航空发动机;A M ESim软件;仿真模型

张东辉(1973),男,高级工程师,从事航空发动机控制系统设计工作。

0 引言

航空发动机数控系统由控制软件、电子控制器、液压机械装置、传感器组成。液压机械装置的结构虽然比纯液压机械式燃油调节器的简单得多,但仍显复杂,造成设计和加工困难,加工周期长,对介质要求较高,容易受外界条件干扰等。为了提高液压机械装置的性能和可靠性并缩短研制周期,必须在设计阶段对其进行仿真分析,以及早发现并修正系统设计中的缺陷,确定最佳设计方案。随着计算机技术的发展,美国波音公司的Easy5和法国IMAGE公司的AMESim等先进仿真软件,已经广泛应用于先进航空发动机数控系统设计中。

本文以某型航空发动机数控系统液压机械装置为研究对象,介绍了其组成和原理,分别用经典的仿真计算方法和AMESim仿真软件对液压机械装置各部件进行了建模、仿真计算与比较分析。

1 仿真对象

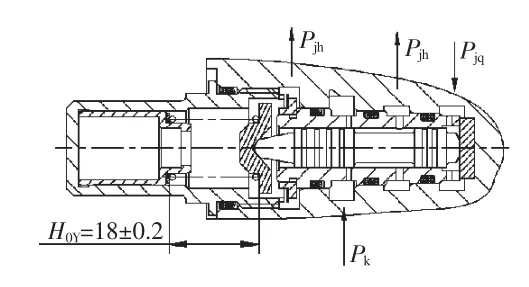

某型航空发动机数控系统液压机械装置原理如图1所示。

图1 数控系统液压机械装置原理

液压机械装置由齿轮泵、调节器和分布器组成。燃油经过齿轮泵增压,再经过调节器中计量活门组件计量后进入分布器,经分布器油路1进入喷嘴1;随着去喷嘴流量的增加,喷嘴前燃油压力增大,当压力达到一定值时,燃油分布器油路2活门打开,燃油进入喷嘴2。计量活门位置由步进电机驱动并根据位置反馈信号闭环控制,计量活门前、后的压差由压差活门和回油活门共同控制为恒定值,使计量燃油流量与计量活门的开口截面积成正比。

在正常工作时,停车电磁阀通电,停车活门不工作,切油活门为通路,燃油经过切油活门进入分布器后进入主燃油喷嘴。当需要紧急停车时,停车电磁阀断电,停车活门一方面控制切油活门切断通向分布器的油路,保证发动机停车,另一方面控制回油活门打开,将齿轮泵后燃油回到低压,避免泵后压力过大。

2 经典仿真计算方法

2.1 压差活门和回油活门的工作原理分析

压差、回油活门工作原理如图2、3所示。当压差活门正常工作并达到稳态时,作用在压差活门上的力保持平衡,即弹簧作用力与压差作用力保持平衡,存在以下关系

式中:Pjq、Pjh分别为计量活门前、后的燃油压力;D为压差活门的直径;K为压差活门弹簧倔强系数;Δx为压差活门弹簧压缩量。

图2 压差活门结构原理

图3 回油活门结构原理

当Pjq增大或Pjh减小时,计量前、后压差增大,作用在压差活门上的力平衡被破坏,压差活门向左移动,使回油活门的弹簧腔与计后相通,回油活门向左移动,回油开口增大,回油量增加,使计量前压力减小,回油窗口固定在1个新的位置,并重新达到平衡状态,压差活门恢复至给定的压差,计量活门前、后压差减小至给定值;当Pjq减小或Pjh增大时,则反之。

2.2 计量活门开度计算

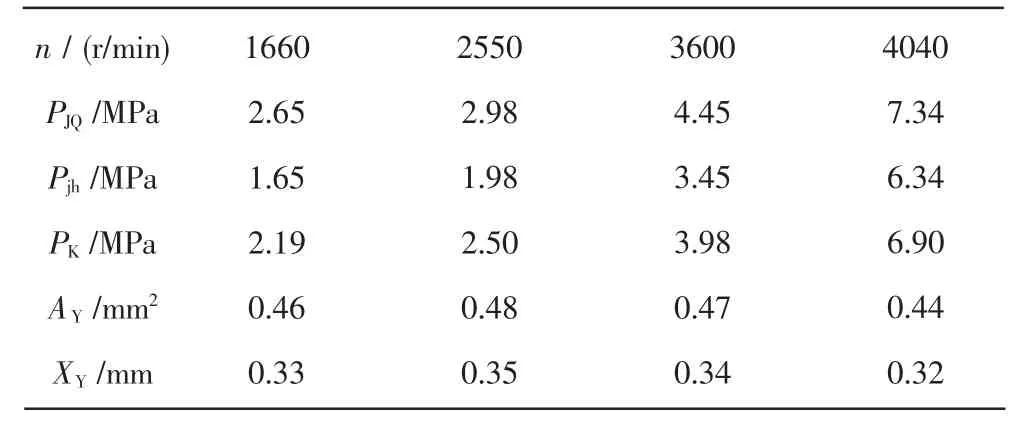

计量活门型孔为15.7 mm×1.6 mm的4个矩形方孔,根据计量活门流量特性及流量计算公式(1),可算得各状态点对应的计量活门开度XJ,整理数据见表1。

表1 计量活门流量特性和开度

式中:QJ为计量后燃油流量,L/h;μ为流量系数,一般取μ=0.62~0.67;AJ为计量活门开口面积,mm2;ρ=0.83× 103kg/m3,为10号轻柴油密度;ΔP为计量活门前、后压差,其设计值为1.0 MPa。

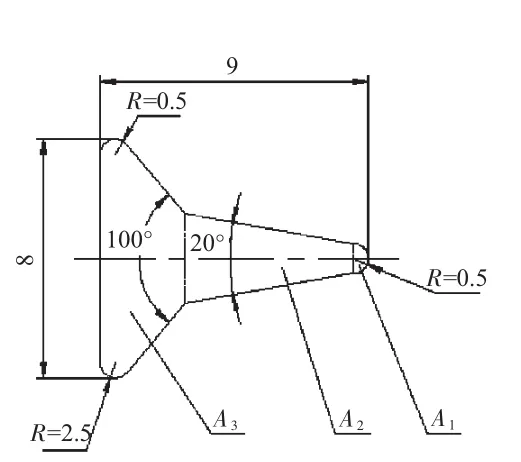

2.3 压差活门压力计算

在稳定状态下,作用在活门两端的力是平衡的,由此可得

式中:DY为压差活门直径,mm;KY为压差活门弹簧倔强系数,N/mm;HY为压差活门弹簧自由高度,mm;H1Y为压差活门弹簧工作高度,mm。

由式(2)得

式中:H0Y为弹簧预压缩高度,mm;L0Y=0.5 mm,为压差活门重叠量;XY为压差活门开度,mm。

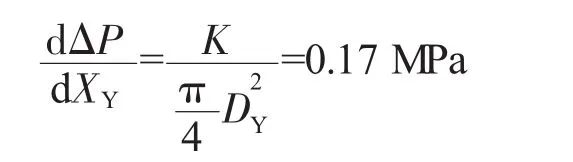

(1)活门开启时压差

(2)活门每移动或弹簧每改变1 mm,对应压差活门压差的改变量

(3)活门型孔完全打开时压差

2.4 回油活门压力计算

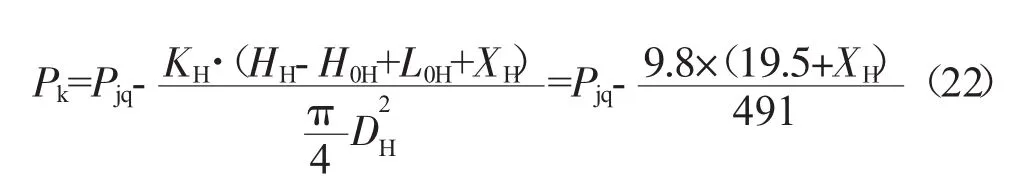

在稳定状态下,作用在活门两端的力是平衡的,由此可得式中:Pk为回油活门弹簧腔压力,MPa;DH为回油活门直径,mm;KH为回油活门弹簧倔强系数,N/mm;HH为回油活门弹簧自由高度,mm;H1H为回油活门弹簧工作高度,mm。

由式(4)得式中:H0H为弹簧预压缩高度,mm;L0H=1.5 mm,为回活门重叠量;XH为回活门开度,mm。

(1)活门开启时对应的压差

(2)活门每移动或弹簧每改变1 mm,对应回油活门压差的改变量

(3)活门型孔完全打开时压差

2.5 各状态点的回油量QH计算由流量连续可得

式中:QB为齿轮泵打出的理论燃油流量,可由下式计算

式中:B=28 mm,为齿宽;Dp=60 mm,为齿轮泵分度圆直径;m=5 mm,为齿轮泵模数;n为转速,r/min;QB为齿轮泵理论供油量,L/h;η为效率系数,一般η=0.80~0.95,本文取η=0.80。

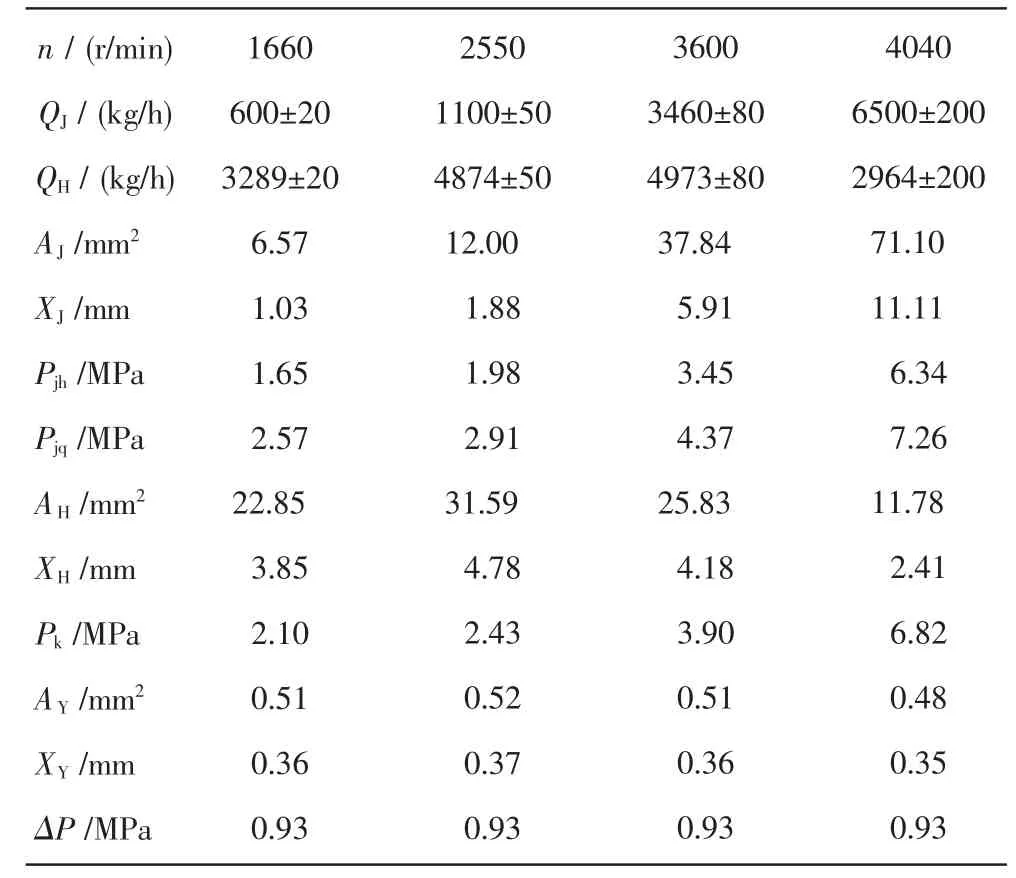

由式(6)、(7)可得各状态点的回油量,见表2。

表2 各状态点的回油量

2.6 回油能力计算

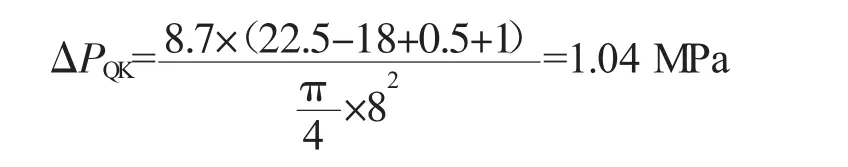

回油活门型孔如图4所示。

各段均为4个型孔,A1=0.39 mm2,A1Z=0.39×4= 1.56 mm2;A2=11.34 mm2,A2Z=11.34×4=45.36 mm2;A3=17.24mm2,A3Z=17.24× 4=68.96 mm2。

图4 回油活门型孔

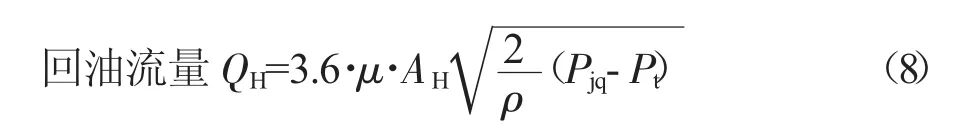

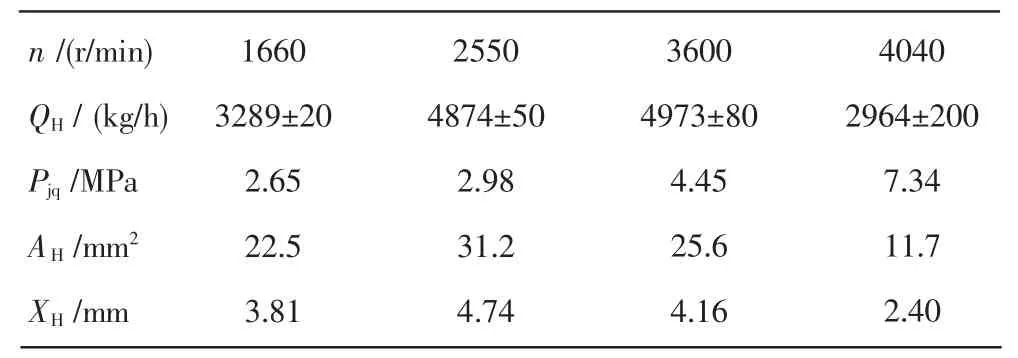

式中:μ为流量系数,本计算取μ=0.65;AH为回油面积,mm2;Pt为低压油压力,取Pt=0.3MPa;QH为回油流量,L/h。

从式(8)可知,要计算QH需先求出Pjq,而Pjq可通过计算Pjh来求出,Pjh可以通过以下步骤计算。

喷嘴特性:在第1油路喷嘴前、后压力差ΔP=3 MPa时,流量Q=(800±25)L/h;在第2油路喷嘴ΔP=3 MPa时,Q=(5400±70)L/h;喷嘴后的反压力不大于0.3 MPa。

由喷嘴特性及流量计算公式得:第1油路当量喷嘴通流面积A1P=4 mm2;第2油路当量喷嘴面积A2P=27.2 mm2。

由第1、2油路分配活门弹簧及活门组件参数算得:第1油路分配活门全打开压力P1QK=1.94 MPa;第2油路分配活门全打开压力P2QK=5.07 MPa。

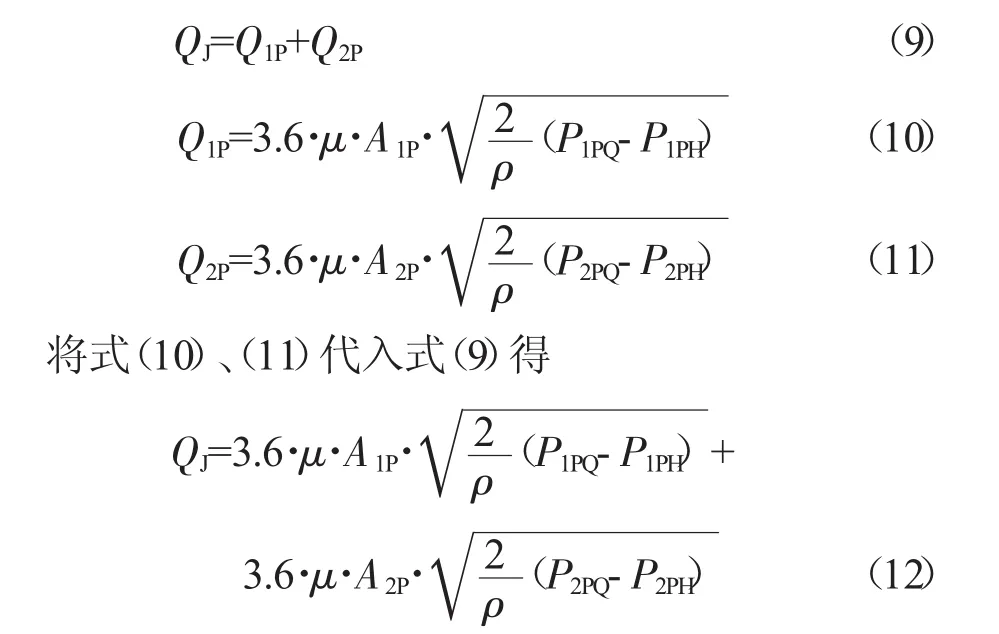

当转速n=1660 r/min时,先假定第2油路分配活门没打开,此时第1油路的流量等于发动机所需的流量(600±20)kg/h,由流量计算公式可得第1油路喷嘴前、后压差ΔP1P=2.5 MPa,则第1油路喷嘴前压力P1P=2.5+0.3=2.8 MPa,由此可知第1油路分配活门已完全打开,认为第1油路分配活门前压力即等于第1油路当量喷嘴前压力2.8 MPa;因为第2油路分配活门的开启压力为1.5 MPa,所以实际上此时第2油路分配活门已经打开,发动机的所需流量QJ应为2油路喷嘴的流量之和,由此可得

式中:Q1P、Q2P分别为第1、2油路喷嘴流量,L/h;P1PQ、P2PQ分别第1、2油路喷嘴前压力,Pa;P1PH、P2PH=0.3 MPa,分别为第1、2油路喷嘴后压力。

不考虑停车活门的节流影响,则计后压力Pjh等于第1、2油路分配活门前的压力P1HMQ、P2HMQ,即

设在某状态点第1油路分配活门开度为X1、第2油路分配活门开度为X2,则

对第1油路有Q1HM=Q1P,则由式(10)、(16)得

对第2油路有Q2HM=Q2P,则由式(11)、(17)得

式中:K1=22 N/mm,K2=37.7 N/mm,分别为第1、2油路分配活门弹簧倔强系数;H1=24.5 mm,H2=83 mm,分别为第1、2油路分配活门弹簧自由高度;H10=24.5、H20=80.5 mm,分别为第1、2油路分配活门弹簧预压缩高度;L10=2 mm,L20=4 mm,分别为第1、2油路分配活门重叠量;X1、X2分别为第1、2油路分配活门开度,mm;A1、A2分别为第1、2油路分配活门开口面积,mm2;Q1H、Q2H分别为流过第1、2油路分配活门的燃油流量,L/h;P1HMQ、P2HMQ分别为第1、2油路分配活门前压力,Pa。

联立式(12)~(21)可解得各状态点对应的Pjh值,先假定计量前、后压差为1.0 MPa,则Pjq=Pjh+1.0。各状态点对应的相关数据见表3。

根据表3中的Pjq及式(8)可得回油面积AH,由AH及如图4所示活门型孔参数可得回油活门开度XH,整理数据见表4。

2.7 回油活门弹簧腔压力计算

由式(4)可得

由表4和式(22)可计算得到回油活门弹簧腔压力Pk的值,见表5。

表3 各状态点对应参数

表4 回油活门回油量及其开度

表5 回油活门回油量及其行程

2.8 压差活门压差验算

根据图2、3,由流量连续可得

式中:A1=0.5 mm2,为计量前燃油进入回油活门弹簧腔的小孔面积;A2为压差活门计后油通回油活门弹簧腔的开口面积,mm2。

由式(10)可得

由式(24)可算得各状态点的A2,压差活门通回油活门弹簧腔的型孔为2个直径为1 mm的圆孔,由开口面积可算得各状态点对应的活门开度XY,整理数据见表6。

表6 回油活门回油量及其行程

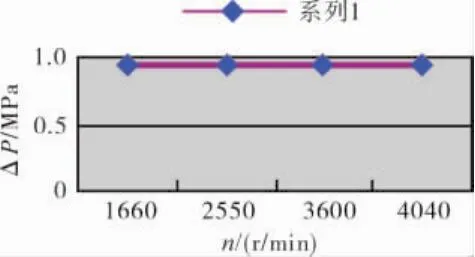

在n=1660、2550、3600、4040 r/min时,对应的压差活门的压差ΔP=0.92、0.93、0.92、0.92 MPa。

由于第5、9、10条的计算都是在假定ΔP=1.0 MPa的条件下进行的,现将所求得的各状态点对应的压差代回第4、8、9条重新按以上步骤计算,所得结果见表7。

表7 各状态点的参数

2.9 仿真结果分析

由以上计算可知,在各状态点的回油量均能满足设计要求,且各状态点的ΔP=0.93 MPa,也能满足设计要求(1.0±0.1)MPa。

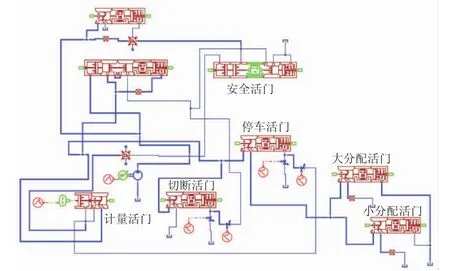

3 AMESim软件仿真建模分析

3.1 AMESim软件建模原则

首先用AMESim软件对液压机械装置各功能部件进行建模仿真,然后对整个液压机械装置进行建模仿真,并进行研究分析。由于各功能部件之间存在着匹配关系,部件模型较多时仿真出现问题需要花大量时间去寻找,而且系统模型运行起来需很长时间,不利于调试,所以要本着循序渐进、从易到难的原则建立模型。

3.2 建模步骤

(1)建立没有齿轮泵、压差活门、回油活门、安全活门、停车活门、切油活门、分配器活门的基本模型,此时只需看计量活门的跟随情况,其流量直接由计量活门决定。如果想知道设计流量,可以在计量活门型孔前加一定压源,型孔后加一定压力油箱,设定二者的压力差为压差活门设计压差值即可。

(2)进行仿真,并根据结果调整部件间的匹配关系;加入压差、回油和分配器活门模型,齿轮泵模型用可调节流量油源代替;运行模型,根据结果进行调整。

(3)加入齿轮泵模型和停车、切油、安全活门模型,进行完整的系统仿真。

3.3 建模结果

按照以上原则建立的数控系统液压机械装置AMESim仿真模型如图5所示。

图5 数控系统液压机械装置仿真模型

4 2种仿真计算结果的比较

4.1 仿真结果对比

选取计量活门开度、回油流量、压差活门压差相对于n的变化曲线作为比较结果。

采用经典仿真计算方法,根据表7的数据可绘出XJ、QH、ΔP相对于n的关系曲线,分别如图6~8所示。

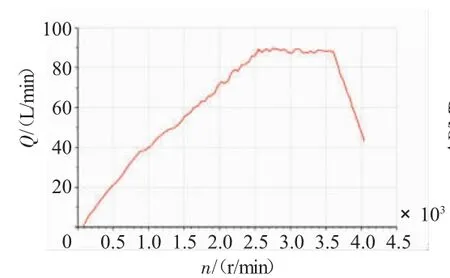

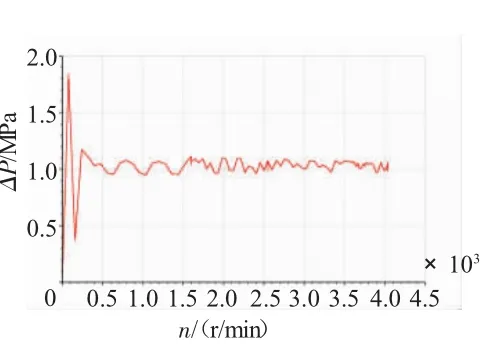

采用AMESim仿真方法,根据如图5所示的AMESim模型运行结果可以得到相应的XJ、QH、ΔP相对于n的关系曲线,分别如图9~11所示。

图6 计量活门开度相对转速的关系曲线

图7 回油流量相对转速的关系曲线

图8 压差活门压差相对转速的关系曲线

图9 计量活门开度相对转速的关系曲线(AMESim)

图10 回油流量相对转速的关系曲线(AMESim)

图11 压差活门压差相对转速的关系曲线(AMESim)

4.2 对比结果分析

与经典仿真计算方法相比,AMESim仿真具有以下4个优点:

(1)建模过程简单,所需工作量少;

(2)可进行动态仿真;

(3)程序中设定了液体可压缩性和间隙泄漏等各种因素并做相应补偿,仿真精度高;

(4)程序调整方便,便于更改设计。

5 结束语

在没有AMESim仿真软件前,进行液压机械装置设计时,为了保证设计的正确性,设计人员常采用手动仿真计算方法,但得到的结果只能用于静态计算,而且受设计人员水平的限制以及省略参数过多的影响,计算结果与实际试验结果相比常常出现较大差异。

本文以典型的发动机数控系统液压机械装置为例,分别采用经典仿真方法和AMESim仿真软件进行仿真,并对得到的结果进行比较,表明AMESim仿真软件在液压机械装置仿真计算方面具有更大优势。

[1]李玉琳.液压元件与系统设计[M].北京:北京航空航天大学出版社,1991:20-25.

[2]樊思齐.航空推进系统控制[M].西安:西北工业大学出版社,1994:10-13.

[3]胡寿松.自动控制原理[M].北京:国防工业出版社,1994:5-25. [4]孙健国.现代航空动力装置控制[M].北京:航空工业出版社,2009:94-96.

[5]Jaw LC,MattinglyJ D.Aircraft engine controls:design,system analysis,and hea lth monitoring[M].American Institude of Aeronautics and Astronautics,2009:21-35.

Simulation of Hydro-Mechanical Unit(HMU)for Aeroengine Digital

Control System ZHANG Dong-hui

(AVIC Aviation Motor Control System Institute,Wuxi Jiangsu 214063,China)

Take the design of HMU for an aeroengine digital control system as an example,the each component of the HMU were modeled and simulated by the classic simulation algorism and emulation analysis software AMESim and the results were compared.The result show that AMESim simulation software has significant advantages on the HMU simulation.

digital control system;HMU;aeroengine;AMESim software;simulation model

2011-08-09

——湿气测试法(下)