某型汽车覆盖件——框前板拉延模设计

胡义华,谌炎辉,黄庆高

(1. 广西工学院 鹿山学院,柳州 545616;2. 广西工学院 机械工程系,柳州 545006;3. 柳州市腾龙汽车配件制造有限公司,柳州 545007)

1 冲压件的特点

该零件是某车型覆盖件——框前板,如图1所示。材料为BLD(一般用冷轧碳素钢薄板),料厚1.2mm。由于该覆盖件的形状复杂,是非回转的复杂曲面形状零件,同时该零件非对称导致该覆盖件在拉延时容易起皱和开裂。

图1 框前板零件图

2 拉延模具结构形式以及间隙的确定

根据使用冲压设备不同,形状简单、拉延深度不大的钣金件一般采用单动压力即来成形。根据零件特点,适合采用单动拉延模,且根据冲压力的大小采用6300KN油压机参数设计,6300KN油压机属单动压力机,因此拉延模结构为单动拉延模。

拉延模的凸模、凹模和压边圈尺寸大,形状复杂,从成本和效率来来考虑,一般都采用铸造结构,且上、凹模座与工作部分零件整体铸造。

综上所述,拉延模整体结构形式为单动拉延模,凹模、凸模及压边圈为整体铸造铸件,各部分导向采用导板导向,共设置对称导板6个。

拉延模具凸模与凹模之间的间隙选用料厚为间隙。为防止压料圈与凸模摩擦或碰撞,压料圈与凸模工作部分至少要有1~3mm的间隙。

3 模具主结构的设计

3.1 确定模具压料面尺寸

压料面的尺寸要比板料尺寸大,这样才能保证压料面能压住整块板料。避免拉延成形时,板料没有完全被压料面压住,未被压住部分还没流入压料面内时即产生起皱现象,造成拉延失败。设计时压料面比板料尺寸单边大10mm。则压料面长度为1420mm,宽度为500mm,如图2所示。

图2 压料面示意图

3.2 压边圈的设计

单动拉延模的压边圈由气垫通过顶杆顶出产生压边力,拉延工件时,压料面与凹模压紧板料,为拉延成形提供阻力,并与凸模的成形力共同提供板料的变形力,使板料产生充分的塑性变形。

工作时,压边圈受到较大的载荷,压边圈要有一定的厚度以满足强度和刚度的要求。同时考虑到导板空间,为降低平衡块高度,沿压料面形状铸造,比压料面低20mm,本设计压边圈高度为333mm。

压边圈宽度根据压料面单边加宽100mm,留出足够的空间设置合模限位块。同时考虑导板空间,压边圈长度为1960mm ,宽度为700mm。

压边圈重量估算:按总长、总宽、总高相乘再乘于0.35的系数计算体积,则压边圈重量约为1599kg。

压边圈采用铸件整体铸造,为了减轻重量,铸件上部非重要部分掏空,在合模限位块处设置加强筋。加强筋厚度为30mm。在上表面铸造12个高35mm的平衡块凸台,在平衡块凸台下表面正下方设置12个凸台支撑限位块,凸台形状尺寸与平衡块凸台相同。

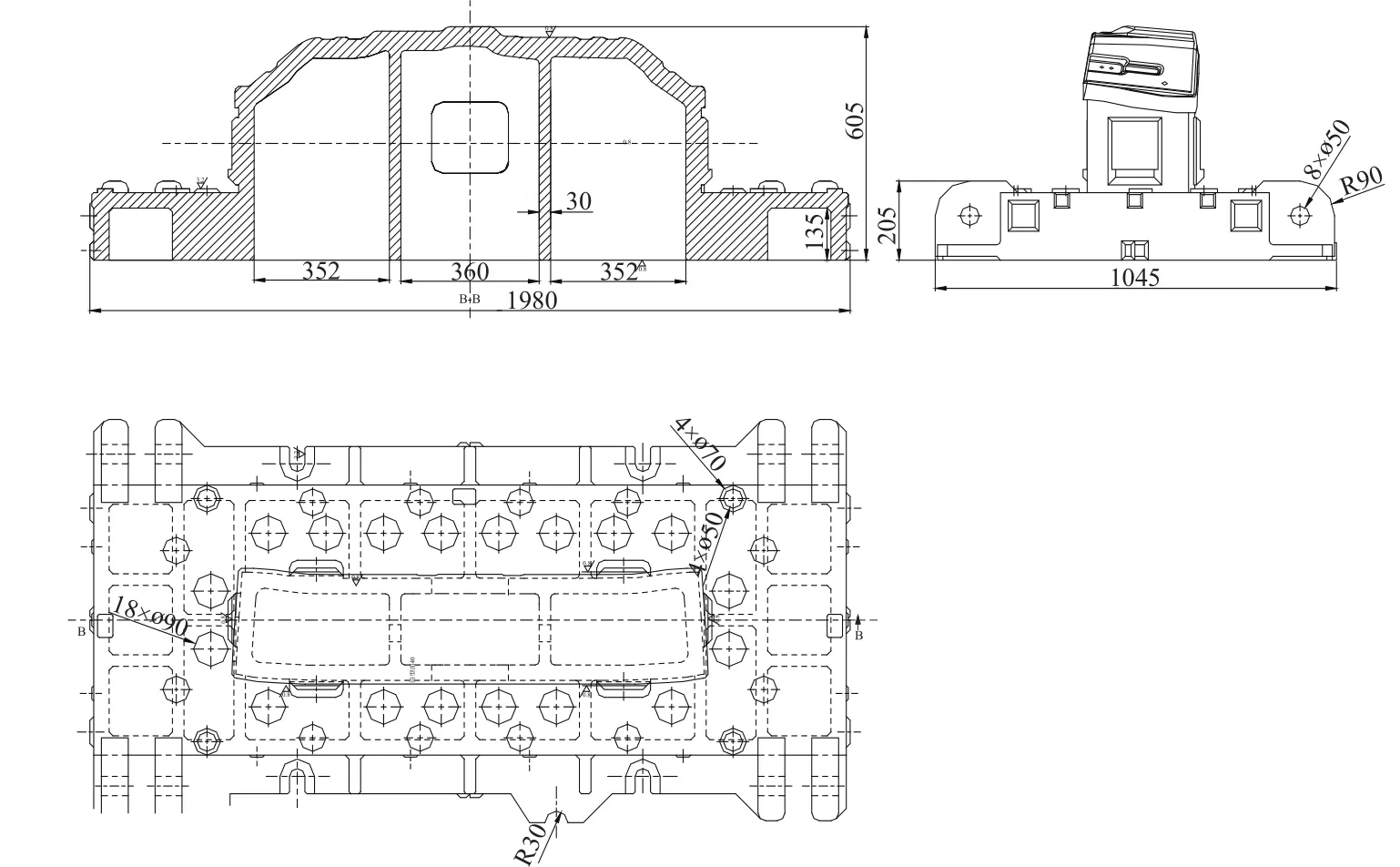

图3 压料圈结构图

图4 凸模结构图

为便于加工,在压边圈位于压力机中心处设置三处加工基准孔,加工时用于与机床定位。压边圈如图3所示。

3.3 凸模与模座的设计

在本设计中由于模具的外型尺寸比较大,考虑到铸造和加工的方便性和降低成本采用整体式比较合理。之后对凸模进行热处理达到要求,由于覆盖件的冲裁一般情况下是一次成型不要再次加工的成型方法,所以多成型零部件的要求较高,因此,在凸模的上平面面积较大的地方要设置透气孔,防止在拉延过程中在平面处造成气体的聚集,导致压力的不平衡,从而引起拉延件的质量下降。凸模的长度和宽度与凹模一致,与压边圈对应,凸模座也要铸出平衡垫块凸台,高度为10mm,长宽为40×60。

与压边圈上的定位器凸台对应,同时,为避免铸造时应力集中,用半径R15过度。

根据压力机上滑块T形槽位置,查相关手册,中型模具设置压板槽单边数量为3,用于凸模与压力机上滑块的固定。

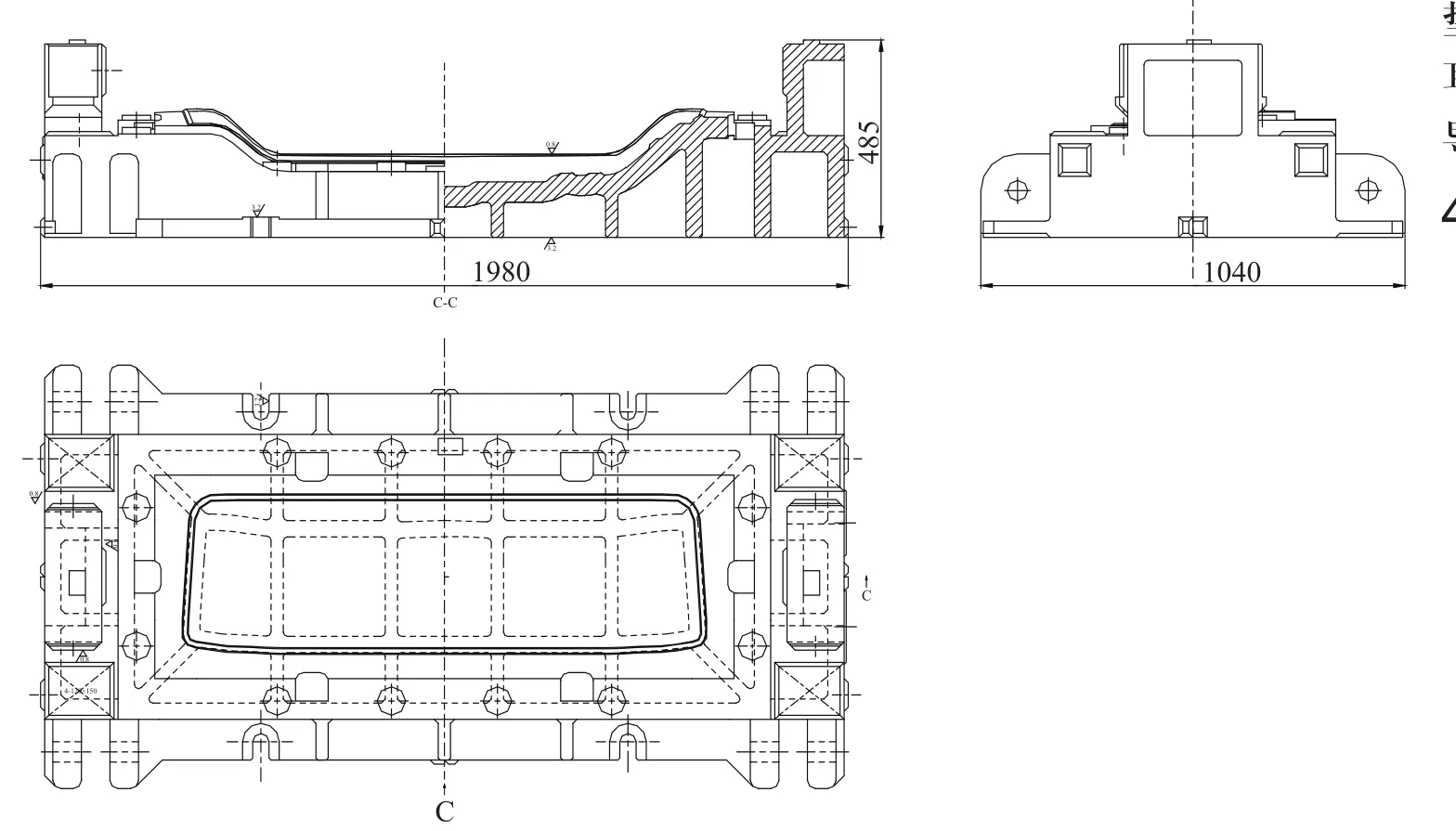

凸模也要开出通气孔,气孔采用机加工或者钳工加工出来,并加防尘软管,布置如图4所示。

3.4 凹模与凹模座的设计

与压边圈对应,凹模座的外形尺寸与压边圈相一致,凹模座也要铸出合模限位块凸台,高度为10mm,长宽为40×60mm。

在凹模座的铸造中多不重要的部位也要挖空,以减轻模具的重量。在凹模座上设置加强筋,其中沿X方向的厚度为40mm,沿Y方向的厚度为30mm,加强筋的设计要避免十字交叉,做成“丁字”交叉形式,用以增加相对刚度和强度。

模座根据压力机工作台T形槽位置,设置6处压板槽,用于凹模与压力机工作台的固定。

由于在本设计的工作过程中,压边圈采用压力机的液压顶杆进行复位。根据压力机工作台的尺寸,在压边圈上设置了18根顶杆,所以在凹模座的相应位置也要设置18处用来安放顶杆的孔,压力机顶杆直径是90mm,所以在凹模座上用于顶杆通道的孔直径为93mm。

图5 凹模结构图

图6 拉延模具装配图

凹模座底面位于压力机中心处设置三处定位键槽,加工时用于与机床定位,如图5所示。

3.5 模具辅助零件设计

为了使凸模进入凹模后受力均匀,同时避免与压边圈直接碰撞,且防止倾斜而导致凸凹模加速磨损,必须在凸模和压边圈之间设置平衡垫块、到底垫块及进行起重装置—吊耳、限位拉杆、起重棒、导向耐磨板的设计。

4 模具工作原理

拉延模具装配如图6所示,凸模合模前,压力机中的气缸通过顶杆将压边圈顶起,顶出的的高度比模具闭合时高40mm,总体上比凸模高,保证板料能平稳的放在压边圈上,板料由操作工人手工放到压料面上,由于定位器顶部为斜面且经过表面抛光,这使得板料的放入十分方便;放好板料后,凸模在压力机上滑块的作用下开始下行,凸模下行时首先与压边圈压住板料,压边圈通过压力机顶杆获得压边力,与凸模压出压料面形状,凸模与压边圈靠耐磨板导向,压边圈在平衡垫块的作用下与凸模一起平稳下行;凸模下行至一定程度开始与凹模的凸模接触,凸模与凹模靠耐磨板导向,凹模与凸模一起作用使板料开始成形,压边圈与凹模上的合模限位块接触时拉延成形完毕;凸模开始回程,压边圈在顶杆作用下与凸模一起上行,此时,工件与凸模脱离,压边圈上升至一定高度(40mm)将不再运动;由于本制件的重量大,其本身的重力远大于凸模岁对制件的夹紧力,所以,制件靠自身的重力作用留在压边圈上,制件的取出非常方便。

5 结束语

拉延模经实际生产应用,模具设计方案做到最简化,利用最少的资源,生成最大的经济和社会效益。

[1] 翁其金, 徐新成. 冲压工艺及冲模设计[M]. 机械工业出版社, 2008.

[2] 中国模具设计大典编委会, 中国模具设计大典[M]. 江西科学技术出版社, 2009.

[3] M.F.oct, Design of Machines Elements, China Machine Press, 2008.

[4] ASTME, Die Design Handbook, McGRAW-HILL Book Co, 2005.