磁流变抛光预补偿交叉耦合轮廓控制算法

孙希威

(哈尔滨工程大学 自动化学院,哈尔滨 150001)

0 引言

超精密加工的轮廓精度控制直接影响到工件的加工精度[1],就数控系统而言,其轮廓加工轨迹是多轴协调运动的结果。因此,为提高伺服系统的轮廓控制精度,可采用两种办法:一是采用先进的控制方法,提高每个单轴的跟踪精度,从而达到改善轮廓精度的目的。这种控制方法对单轴的伺服控制而言是闭环控制,但对由各联动轴组成的轮廓控制系统来说则是开环控制的,这实际上很难保证超精密机床轮廓加工精度。二是以轮廓精度为控制目标,将各个轴组成的轮廓控制系统设计为轮廓闭环系统,这样可以在不改变单轴控制精度的基础上,大大的提高系统轮廓控制精度。本文主要以轮廓控制为目标,讨论预补偿交叉耦合轮廓控制器的设计方法。

1 轮廓误差模型

1.1 轮廓误差模型

1.1.1 直线轮廓误差模型

刀具的实际位置距离轨迹在法线方向上的偏差为轮廓误差。对于不同形状的轨迹,推导轮廓误差模型如下:

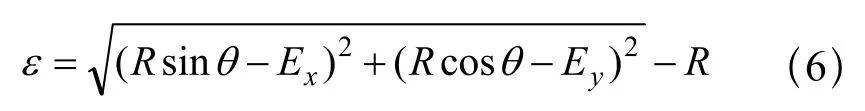

直线轮廓误差可以从图1(a)的几何关系中得到。

图1 线性和圆轮廓误差模型

式中,Ex和Ey分别为x轴和y轴的实际跟踪误差,θ为直线轮廓的倾角。定义直线轮廓的斜率为k,其中 k=tgθ,则有

1.1.2 圆弧轮廓误差模型

圆弧轮廓的轮廓误差定义为刀尖距离圆心的距离与半径之差,如图1(b)所示。圆弧轮廓误差可以写成:

式中,R是圆弧半径,( x0, y0) 是圆心坐标,( Px, Py)代表刀具的实际位置坐标。其表达式如下:

将式(4)、式(5)代入式(3)得

将式(6)按Taylor公式展开,得到

假定轮廓误差远远小于圆弧半径,则上式中的高次项可以忽略不计,圆弧轨迹的轮廓误差可简化为

1.2 磁流变抛光轮廓误差模型

1.2.1 工作台轮廓误差和工件轮廓误差

一般情况下,车削加工中刀尖的轮廓误差是工作台合成运动形成的轮廓误差的复映,与车削加工不同,由于磁流变抛光加工方式的特殊性,工件表面任一点的加工轨迹是由x轴和z轴的直动及B轴的转动形成的。工件面形轮廓的获得是由x轴、z轴和B轴联合运动的结果。如图2,A点为球面正对着抛光轮的加工点,O点为球面圆心,B点为转台回转中心,在抛光一个半径为R的球面工件的过程中,当加工点为P点时,工作台经过x轴、z轴的平动由B点移动到B′点, B轴必须同时转动θ角才能保证工件上P点经过半径为R的圆弧移动至如图所示A点位置,此时原来工件表面上A点移至A′点。当工件表面是球面时,B点的运动轨迹是以O点为圆心,l-R为半径的圆弧,而工件表面上P点的轨迹是以O点为圆心,R为半径的圆弧。为了研究方便,我们定义x轴、z轴和B轴联动引起的B′点的轮廓误差为工作台轮廓误差,间接获得的工件表面上A点的轮廓误差为工件轮廓误差。磁流变抛光轮廓控制的目的是最终减小工件轮廓误差。

工作台的运动我们是可以直接控制的,而工件表面上任一点的运动路径则需要通过工作台间接控制。在图2中,球面工件表面在XOZ平面上的投影是一个圆弧,我们将这条圆弧离散为若干个点,P点为其中任意一点,当加工P点时,此时转台中心必须移至B′点方能保证P点移至正对着抛光轮的A点,则P点与B′点坐标的换算关系可按下式计算

图2 工作台运动轨迹

式中,x′、z′为工件表面 P 点坐标, x、 z为工作台B′点坐标,l是转台中心与工件表面顶点的距离,即图2中的线段BA。

1.2.2 磁流变抛光轮廓误差模型

1)工作台轮廓误差模型

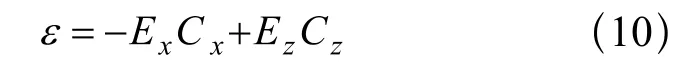

工作台轮廓误差计算和一般圆弧轮廓误差计算类似,在抛光球面过程中,工作台运动轨迹是一个以O点为圆心,半径为( l-R )的圆弧,如图3,当x轴、z轴跟随误差分别Ex、Ez时,工作台轮廓误差可以按下式计算

2)工件轮廓误差模型

图3 磁流变抛光轮廓误差模型

工件轮廓误差不但受到x轴、z轴的影响,而且还受到B轴转动的影响。如图3所示,B*点是工作台理想位置,B点是工作台实际位置,P*点是工件理想位置,P点是只有x、z轴跟随误差、无b轴跟随误差时B点形成的工件实际位置,此时工件实际位置在P点,x、z轴跟随误差分别Ex、Ez,为当转台有Δθ的跟随误差时,工件实际位置为P′点,此时P′点相对理想位置P点在x、z方向分别产生偏差 Eθx、Eθz,Eθx、Eθz可分别如下式计算。

则P′点与理想位置P点的轮廓误差为ε,其x向误差Ex′、z向误差Ez′分别可表示为

在如图3表示的坐标系中,工作台B点坐标可记为 ( ( l-R ) sin θ , ( l-R ) cos θ ) ,工件表面 P′点坐标可记为 (Px′, Pz′),则有

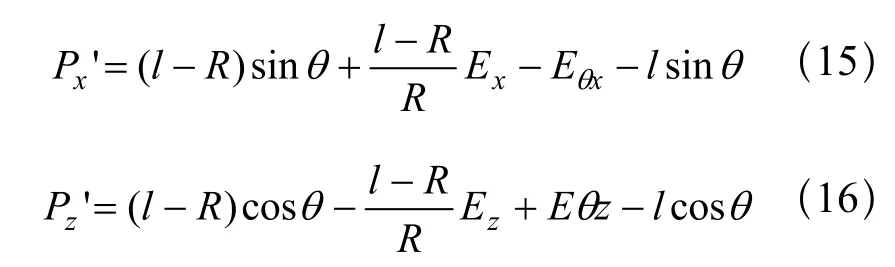

工件轨迹圆弧半径为R时,有

略去高阶项ΔR2,则得到实际轨迹和理想轨迹间的误差为

将转台跟随误差Δθ记为Eb,则圆弧轨迹的轮廓误差可简化为

将式(20)与工作台轮廓误差模型式(10)相比较,我们发现工件轮廓误差的形成除了与x轴、z轴的跟随误差有关之外,还与转台b轴的跟随误差Eb、悬臂长度l、工件圆弧半径及转台转角θ有关,而由于轨迹圆弧半径变化,交叉耦合增益Cx、Cz也相应发生了变化。

2 三轴交叉耦合轮廓控制器的设计

采用PID控制算法的单轴位置控制,对于轮廓曲率的变化没有相应的抑制措施,只能控制单轴跟随误差,改善单轴跟随精度,无法减小由于加工轮廓形状引起的误差[2]。耦合轮廓控制算法能够减小轮廓形状引起的轮廓加工误差,能够减小由于机床各轴动态性能不一致引起的误差。交叉耦合的概念是建立在这样一个事实的基础之上的,即即使存在较大的跟踪误差,仍然可以得到零轮廓误差[3]。它要求建立实时的轮廓误差模型,并用它来确定适当的控制器结构,以减小或消除轮廓误差。从控制的角度看,通过耦合轮廓补偿的方法改善系统轮廓精度的实质是:将系统开环的轮廓控制变为闭环轮廓控制[4]。

对于不同的轮廓和同一轮廓上的不同位置,Cx、Cz需要根据每一个插补周期重新计算,具有不同的取值,既所谓的变增益。变增益交叉耦合控制思想是根据各轴的反馈信号和插补值,实时修正轮廓误差模型的增益,以寻找最佳补偿率,并将补偿修正信息反馈给各轴,从而达到补偿轮廓误差的目的[5]。耦合轮廓控制器由于其是以减小机床轮廓误差作为系统的控制目标[6],将系统多轴的开环轮廓轨迹控制转化为闭环轮廓轨迹跟踪控制,并通过实时误差模型调整系统的控制信号,因此其对系统的参数变化和扰动具有较强的鲁棒性[7]。交叉耦合控制器可以认为是低层控制器与高层控制器的结合运动。

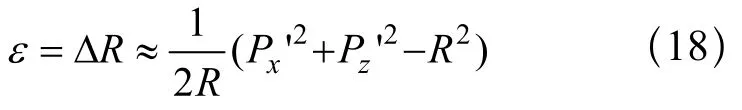

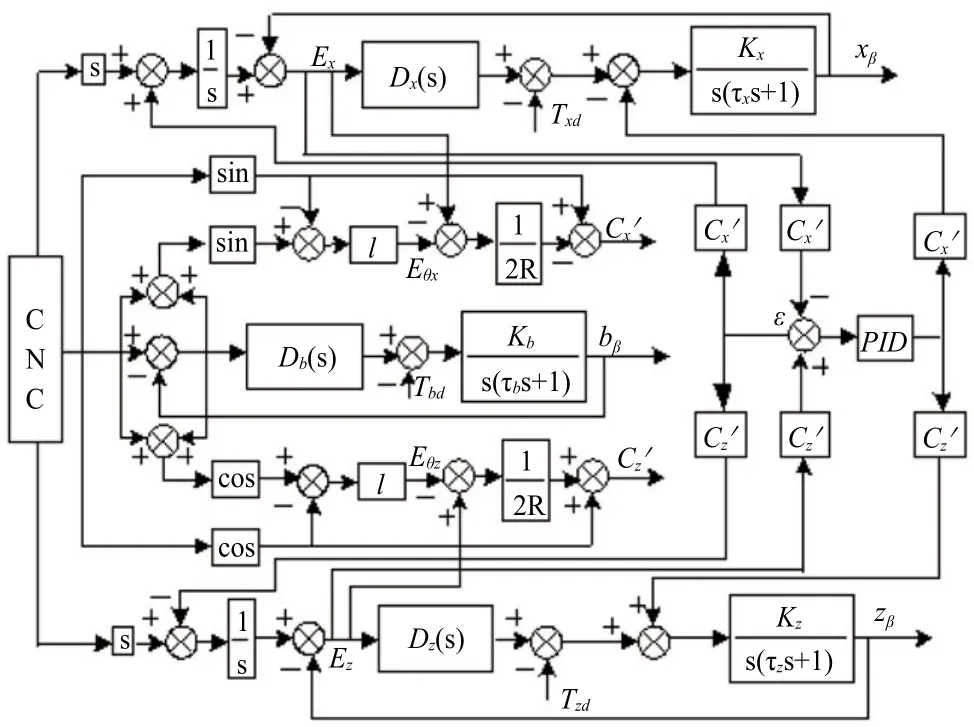

本文根据已建立的磁流变抛光曲面轮廓误差模型,设计了如图4所示的三轴预补偿交叉耦合控制器。在该耦合轮廓控制系统中,交叉耦合控制器的输入变量是x、z轴的跟踪误差及转台跟踪误差在x、z轴方向分量的合成误差,并由此构成系统的实时误差模型,PID控制器输出通过交叉耦合系数Cx、Cz分解到x、z两个轴轴上,从而达到二轴的协调运动[8]。由于系统的最终控制信号是位置环的输出与附加作用量之和,因此耦合轮廓控制器的输出必须与位置环的输出相匹配。耦合轮廓控制器设计依赖于系统位置环结构和控制器参数。

轮廓误差通过轴向误差推导得到后,乘以一个比例系数,然后将补偿量按相应的比例加到原伺服回路中,同时控制器为比例+积分+微分控制器,这样轮廓控制系统的动态性能和稳态精度都得到很大的改善。

预补偿交叉耦合控制结合了预补偿控制和交叉耦合控制二者的优点,既在指令端加入了轮廓误差在每个单轴上的误差修正项,又在原伺服回路中按轮廓误差修正的方向加入了误差补偿项,使得系统的轮廓精度有了进一步的提高。

图4 三轴预补偿交叉耦合轮廓控制器

3 仿真及加工实验

仿真加工K9光学玻璃,R82.62mm,口径25mm,则B轴跟踪斜率为0.314rad/s的斜坡信号,x轴和z轴分别跟踪幅值为74.68mm,角频率为0.314rad/s的余弦和正弦信号。

在磁流变抛光过程中,工件轨迹是由x轴、z轴和B轴共同完成的,图5(a)为无轮廓控制的工件轮廓跟随误差,稳态轮廓误差为0.045mm,由于B轴在跟踪斜坡信号0.5秒的时候有较大的瞬态跟随误差,在0.04秒处产生0.99mm的最大瞬态轮廓误差。采用预补偿交叉耦合轮廓控制器后,最大瞬态轮廓误差减小到0.015mm,稳态轮廓跟随误差也减小到0.006mm,如图5(b)所示。

仿真结果表明,交叉耦合控制时,系统的单轴跟踪精度较PID控制时要差。由此可以看出:由于PID控制与耦合轮廓控制算法的控制目标不同,前者是以提高系统轴跟踪精度为控制目标,通过单轴精度的改善来提高系统的轮廓精度;后者是以提高系统的轮廓精度为控制目标,通过系统的实时轮廓误差模型来调整系统的控制信号,而对于系统的单轴的跟踪精度并不给予关注。此外,交叉耦合控制可以同时对两轴误差进行校正,从而具有快速的响应和良好的抗干扰特性。应用该算法对K9光学玻璃进行了球面磁流变抛光加工,图6为该工件磁流变抛光后的面形剖面图,RMS值为8.65nm,二十点P-V值为52.14nm。

图5 系统的的轮廓误差

图6 磁流变抛光后球面面形剖面图

4 结论

从以上的实验结果,可以得出以下结论:1)以轮廓指标作为衡量标准,采用交叉耦合轮廓控制算法远远优于普通的PID控制算法;2)采用PID控制算法,对于轮廓曲率的变化没有相应的抑制措施,因此,无法减小由于加工轮廓形状引起的误差。耦合轮廓控制算法能够减小轮廓形状引起的轮廓加工误差;3)采用耦合轮廓控制算法能够减小由于机床的各轴动态性能不一致所引起的误差。

[1] 李圣怡, 张云洲, 张明亮, 等.交叉耦合算法的超精密数控机床伺服控制[J].制造技术与机床, 2000, (7): 25-28.

[2] 李圣怡, 张云洲, 张明亮, 等.超精密机床的变增益交叉耦合控制研究[J].基础自动化, 2000, (2): 10-12.

[3] 李铁才, 王立松.纳米超精密加工技术[J].伺服控制,2007, (3): 12-15.

[4] 许强强, 曾岳南.两轴变增益交叉耦合控制系统的仿真分析[J].组合机床与自动化加工技术.2010, (12): 80-82.

[5] 张霖.数控微细铣削机床系统构建及性能研究[D].南京航空航天大学.2007 .

[6] Syn-Shiuh Yeh, Pau-Lo Hsu.Estimation of the Contouring Error Vector for the Cross-Coupled Control Design[J].IEEE/ASME.2002, 7 (1): 44-51.

[7] ShirhJer Huang, ChuenChung Chen.Application of Self-Tuning Feed-Forward and Cross-Coupling Control in a Retrofitted[J].Milling Machine.Int.J.Mach Tools Manufact.1995, 35(4): 577~591.

[8] 孙希威.磁流变抛光机床数控系统关键技术研究[D].哈尔滨工业大学.2006.