林区筑路施工车辆悬架系统仿真试验与优化1)

巴兴强 糟文博

(东北林业大学,哈尔滨,150040) (陕西重型汽车有限公司)

林区道路建设是实现林业现代化的基础条件,是促进林业增效、增收的有效途径,是森林经营的重要基础设施。随着我国林区公路事业的快速发展,人们对林区筑路施工车辆的性能要求越来越高,林区筑路施工车辆正朝着大功率、高速、轻量化、安全、舒适的方向发展[1]。

悬架是车辆的重要组成部分,其对整车的操纵稳定性、平顺性以及驾驶员乘坐舒适性有很大的影响。车辆悬架最主要的功能是传递作用在车轮和车架(或车身)之间的一切力和力矩,并缓和汽车驶过不平路面时所产生的冲击,衰减由此引起的承载系统的振动,以保证车辆的行驶平顺性[2]。因此,注重开展林区筑路施工车辆悬架系统动态特性的研究十分必要。

笔者利用机械系统多体动力学仿真软件ADAMS,针对国产某筑路施工自卸车辆悬架(钢板弹簧悬架)系统进行建模、仿真、试验分析及优化,研究该筑路施工车辆悬架的系统几何参数变化对车辆行驶平顺性及操纵稳定性的影响,揭示该林区筑路施工车辆悬架系统的运动规律,改善悬架的运动特性,提高悬架系统设计的精度与效率。

1 车辆悬架系统建模

1.1 车辆悬架系统参数

本研究中整车的相关特征参数均参照国产某重汽有限公司生产的ZZ3251系列自卸车。其主要参数如下:外形尺寸为8 400 mm(长)×2 490 mm(宽)×3 250 mm(高),轴距为(3 750+1 350)mm,前轮距为1 995 mm,后轮距均为1 820 mm,整备质量11 920 kg,前轴轴荷8 000 kg,中后轴轴荷均为18 000 kg,整车最大功率221 kg,扭矩1 500 N·m,滚动半径0.507 m。

1.2 前悬架建模与仿真实验平台建立

打开Adams-Car MD 2010,选择 file下的 open命令按钮,选择Assembly。单击右键选择Browse,接着选择 MSC.Software/MD_Adams/2010/atrcck/shared_truck_database.cdb/assemblies.tbl/msc_susp_front_leafs.asy,系统弹出消息窗口。

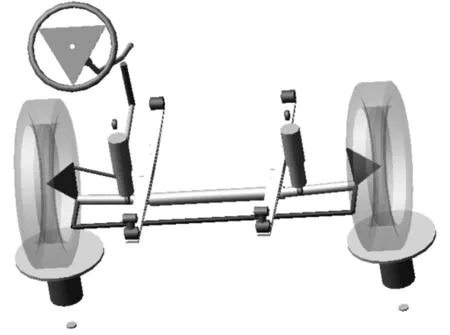

当Message Window提示Suspension assembly ready时,表示track里面的asy文件已被读取。单击close,就会显示前悬架模型,此悬架模型中包括了轮胎和转向机构以及仿真实验平台等。如图1所示。

1.3 后悬架建模与整车模型

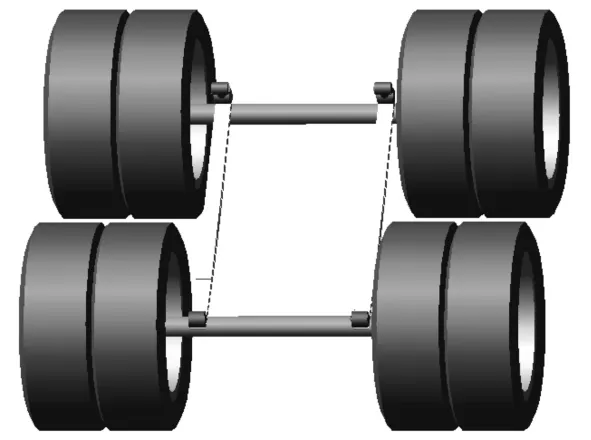

与车辆前悬架一样,后悬架也是钢板弹簧悬架。简化后的后悬架虚拟样机模型如图2所示,整车模型如图3所示。

图1 前悬架模型

图2 后悬架模型

图3 整车模型

2 车辆悬架系统仿真试验与分析

为了保证林区筑路施工车辆正常直线行驶,车辆转向轮均设计成具有自动回正功能。这种自动回正功能是由车辆转向轮及其定位参数来保证的,也就是车辆转向轮、主销和轴之间在装配时应该具有一定的相对位置[3]。具体体现在车辆转向轮主销以及它的安装相对位置上,即车辆前轮定位。前轮定位参数主要包括主销内倾角、主销后倾角、前轮外倾角和前轮前束角等[4]。合理的车辆前轮定位参数值是避免轮胎过度磨损的重要保证。

在机械系统多体动力学仿真软件ADAMS/Car中打开车辆前悬架模型,选择仿真命令Simulate/Suspension Analysis/Parallel Wheel Travel,设置车轮跳动量为-100~100 mm,可进行车辆悬架系统双轮同向跳动虚拟仿真试验与分析[5]。

2.1 前轮外倾角

在车辆的横向垂直平面内,前轮中心平面向外倾斜一个角度,称为前轮外倾角。车辆直线行驶时,由路面不平引起的车轮跳动应在一定的误差范围内[6],正是由于前轮外倾角的存在,前轮能够自动回位到中间向前的方向位置。通常在车辆设计时,车辆外倾角的变化范围应尽量小于-1°~1°。图4是该筑路施工车辆悬架系统模型前轮外倾角随车轮上下跳动的变化曲线。由图4可知,该车辆悬架总成的前轮外倾角的变化范围在0.909 8°~1.014 7°,变化范围较小,基本符合设计要求,能够起到降低车辆轮胎磨损,增加轮胎寿命的作用,有利于车辆操纵稳定性和车辆行驶平顺性的提升。

图4 前车轮外倾角随车轮跳动变化曲线

2.2 主销内倾角

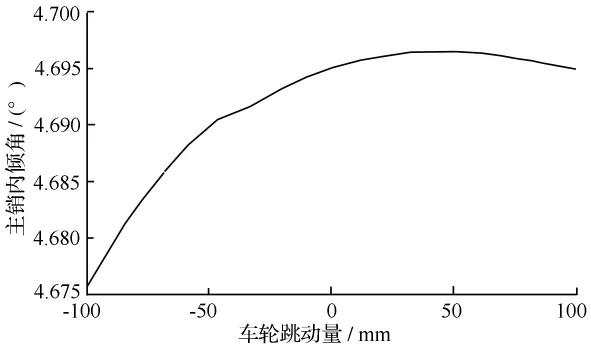

在车辆的横向垂直平面内,主销轴线与垂线之间的夹角称为主销内倾角。车轮绕主销偏转的过程中,轮胎与路面间将会有较大的滑动,因此会增加轮胎与路面间的摩擦阻力,这不仅会使车辆转向变得沉重,而且还会加速轮胎的磨损,进而容易引发交通事故,降低车辆行驶安全性。通常在车辆设计时,主销内倾角应不大8°,一般要求载货车辆主销内倾角在6°~8°。图5是该筑路施工车辆悬架系统模型主销内倾角随车轮上下跳动的变化曲线。可知,该筑路施工车辆悬架系统的主销内倾角变化范围在4.675 6°~4.696 5°,不符合车辆悬架系统设计允许变化范围要求,需要进一步改进、优化。

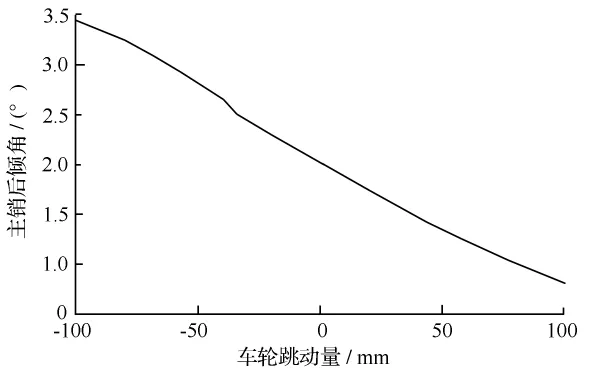

2.3 主销后倾角

在车辆的侧向垂直平面内,主销轴线从垂直方向向后或向前倾斜的角度称为主销后倾角。通常通过车辆的行驶状况确定主销后倾角的大小,一般要求主销后倾角在-1°~4°[6]。图6是该筑路施工车辆悬架系统模型主销后倾角随车轮上下跳动的变化曲线。可知,该筑路施工车辆悬架系统的主销后倾角的变化范围在0.813°~3.445°,在允许变化范围之内,符合设计要求。

图5 主销内倾角随车轮跳动变化曲线

图6 主销后倾角随车轮跳动变化曲线

2.4 前轮前束角

从车辆上方向下俯看轮胎时,左右两个轮胎的中心线所构成的夹角为前轮前束角。前轮前束角主要为消除车轮外倾角带来的不良影响,它可使车轮在每一瞬时滚动方向都接近于向着正前方,从而在很大程度上降低由于车轮外倾而产生的不良后果。前轮前束一般通过改变横拉杆的长度来调整。通常在车辆设计时,希望前束不变或变化较小,一般前束角在-2°~2°[7]。图7是该筑路施工车辆悬架系统模型前轮前束角随车轮上下跳动的变化曲线。由图7可知,该筑路施工车辆前轮前束角随车轮上下跳动的变化范围在-0.191 9°~2.059 9°,变化范围较小,基本符合设计要求。

3 悬架系统仿真试验及优化

3.1 优化目标

在重型卡车悬架系统分析、研究过程中,主销偏距也是非常重要的参数之一。主销偏距即是主销与地面的交点到轮胎接地中心的距离。当车辆转向时,其转向车轮是围绕主销转动的,地面对转向轮的阻力力矩,与主销偏距的大小成正比。主销偏距越小,转向阻力矩也越小,所以,一般希望主销偏距小一些,以减小转向操纵力以及地面对转向系统的冲击[8]。本研究以主销偏距为优化目标,通过改变该筑路施工车辆悬架系统车轮定位参数来谋求最优解。在对该筑路施工车辆悬架系统进行双轮同向跳动仿真试验时,选取车轮上、下跳动量各为100 mm。利用Adams/Insight对车辆悬架系统进行优化分析,力求减少主销偏距。通过虚拟仿真试验,比较准确地预测林区筑路施工车辆悬架在各种工况下的动态特性,并对试验结果提供专业化的统计结果。

图7 前轮前束角随车轮跳动变化曲线

设车辆车轮主销偏距为目标函数,输入如下前轮定位参数:前轮外倾角1°、主销内倾角4.696 5°、主销后倾角 2.0°、前轮前束角 0.53°。

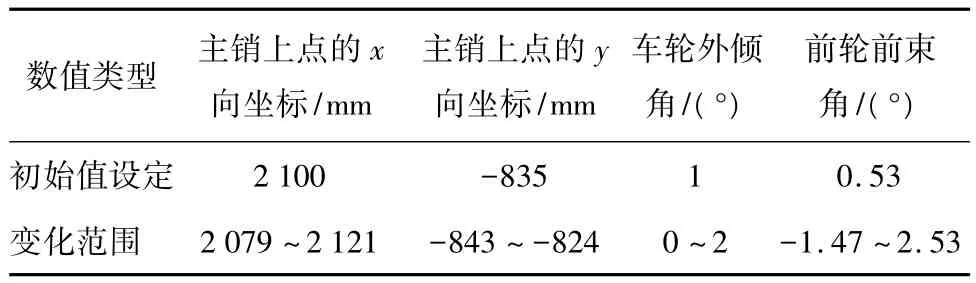

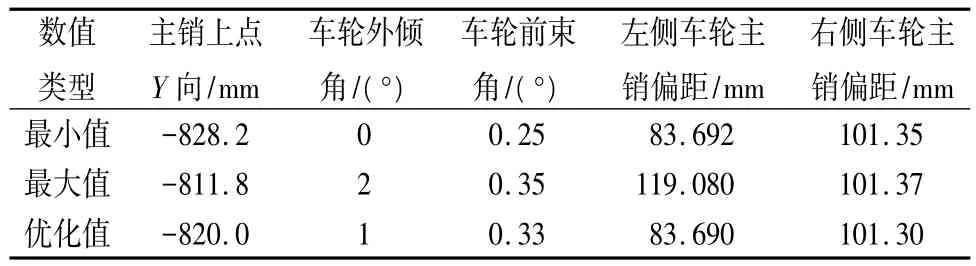

影响车辆主销后倾角和主销内倾角的主要因素是主销x、y的坐标值。现将主销下点固定不动,通过主销上点的坐标调整来改变主销内倾角和主销后倾角值。由于左、右车轮主销上点的x坐标值是对称的,其绝对值及变化范围相同,可将左、右车轮合并为一个因素来考虑。另外两个设计因素是车轮外倾角和前轮前束角。根据前轮定位参数来确定各设计变量范围,如表1所示。

表1 设计变量设定范围

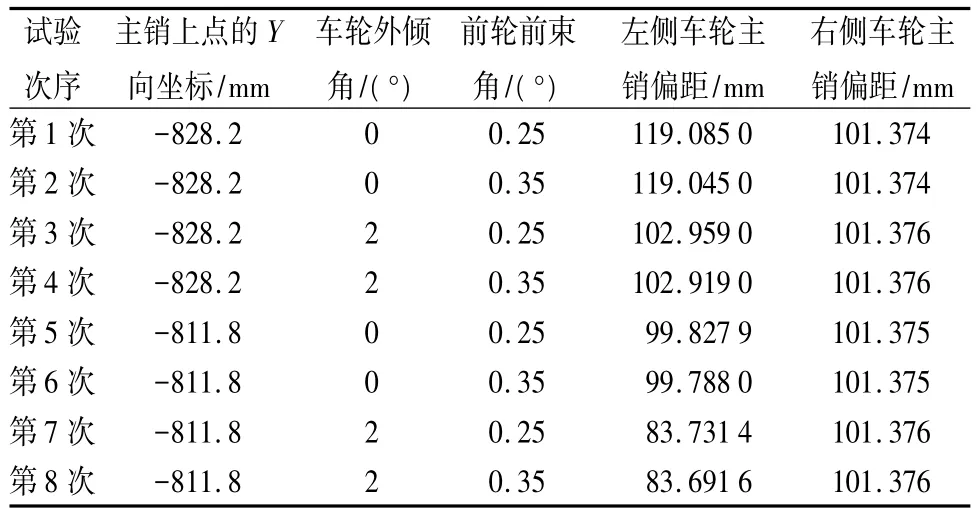

3.2 仿真试验及优化

确定优化设计因素及目标函数后,即可利用Adams/Insight模块进行车辆仿真试验。在针对林区筑路施工车辆悬架系统进行仿真试验中,经过对比分析,选择线性模型创建的Work Space进行仿真,得到迭代后的系统工作空间矩阵。如表2所示,它包括8个未知数,故需总共进行8次试验。

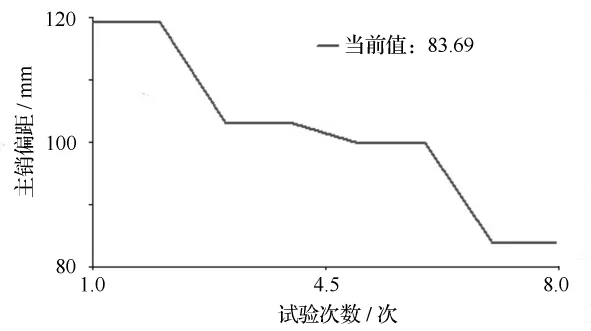

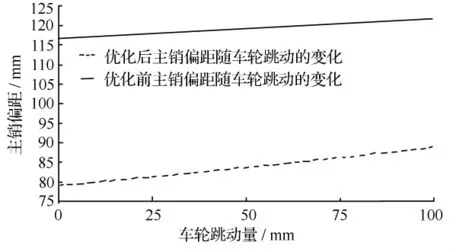

车辆左、右车轮主销偏距随试验次数变化曲线如图8和图9所示,模型拟合精度评价分析如图10所示。

表2 迭代后的系统工作空间

图8 左侧车轮主销偏距随试验次数变化曲线

图9 右侧车轮主销偏距随试验次数变化曲线

图10 优化前后主销偏置距随车轮跳动变化对比

3.3 仿真试验的拟合精度

应用机械系统动力学软件,进行车辆虚拟仿真试验分析,已成为车辆悬架系统分析的有力工具,它已被广泛地应用于车辆性能评估、系统设计等领域。复杂系统(特别是高分辨率的)仿真一般需要较大的计算量,仿真数据的产生代价很高。基于仿真试验数据拟合的方法能有效利用仿真系统产生的数据,支持复杂系统分析以及仿真应用,它已成为近年来系统仿真领域新兴的一个热点[9]。

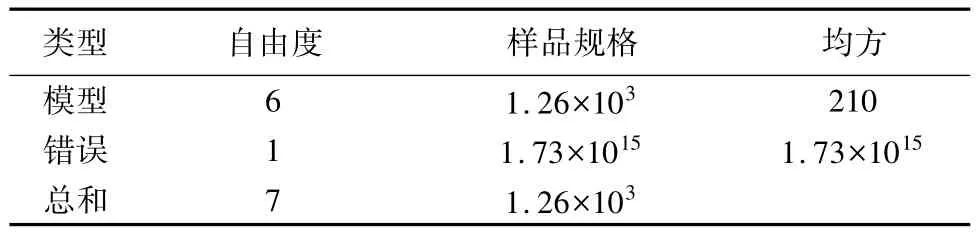

从表3可以看出,R2为拟合优度,它指样本回归直线与样本观测值之间的拟合程度,也称作判定系数。R2须介于0~1之间,越大越好,通常应R2>0.9。

R/V表明模型的计算值和原始数据点之间的关系,当其R/V>10时,表示较好地完成了模型的预期,该值R/V<4时,情况刚好相反。

鉴于以上准则,从图10中可以观察到本次拟合结果:R2=1;=1;R/V=9.09e+008。可见,拟合效果良好。

从表4可以看出,曲线拟合后,可根据曲线获得各设计函数最优解,即当目标值(车轮主销偏距)最小时,可确定各设计因素的值,即主销上点y轴的坐标为-820 mm,前轮外倾角为1°,前轮前束角为0.33°。

表3 拟合精度

表4 设计函数最优解

从图10优化前后主销偏置距对比中可以看出,主销偏置距从优化前(实线)的118.99 mm降到了优化后(虚线)的83.69 mm,主销偏置距的减小值为35.3 mm,优化效果令人满意。

4 结论

优化前主销偏置距为118.99 mm,优化之后主销偏置距为83.69 mm,较优化前减小了35.3 mm,优化效果明显。有效地减小车辆的转向阻力矩及路面对转向系统的冲击,减少轮胎的磨损,提高悬架及整车性能。

优化前前轮前束角为 0.53°,优化后为 0.33°,更加接近理想值,从而能保证车轮与路面之间的运动为纯滚动,确保车辆轮胎内、外偏磨的现象减小。

主销上点y轴的坐标为优化前为-835 mm,优化后为-820mm,相应的主销内倾角由优化前的4.695°变为优化后的 7.52°。优化前主销内倾角不在理想值6°~8°范围内,优化后主销内倾角落在最优区间内,可使车轮在受外力而偏离直线行驶时,前轮自动回正;减少车辆前轮传至转向机构上的冲击,使转向更轻便。

通过对仿真试验数据进行拟合,获得拟合优度R2=1;校正判定系数=1;模型计算值和原始数据点之间的关系 R/V=9.09×108,可见,拟合效果良好。

[1]巴兴强,于建国.林火巡护与扑救车辆悬架系统运动特性仿真及优化[J].林业科技,2009,34(2):31-34.

[2]臧杰,阎岩.汽车构造:下册[M].北京:机械工业出版社,2005.

[3]He L,Zhu J.The fractal character of processed metal surfaces[J].Wear,1997,208(1/2):17-24.

[4]李尊远.基于虚拟样机技术的悬架系统的建模仿真及优化[D].武汉:武汉理工大学,2008.

[5]范成建,熊光明,周明飞.虚拟样机软件ADAMS应用与提高[M].北京:机械工业出版社,2006.

[6]陈家瑞.汽车构造[M].北京:机械工业出版社,2000:212-232.

[7]汽车工程手册编辑委员会.汽车工程手册:基础篇[M].北京:人民交通出版社,2001.

[8]王国强.虚拟样机技术及其在ADAMS上的应用[M].西安:西北工业大学出版社,2002.

[9]李建平.仿真元建模中的拟合方法及其应用研究[D].长沙:国防科学技术大学,2007.